一种扶手总成、副仪表板总成及车辆的制作方法

1.本实用新型涉及汽车零部件,具体涉及扶手总成、副仪表板总成及车辆。

背景技术:

2.汽车中控箱立扶手通常布置在中控箱右侧,其功能是紧急情况用户能够抓握以及提升仪表板与中控箱的造型连贯性。由于对立扶手的刚度有较大要求,同时其尺寸又要满足用户手握舒适性,因此立扶手骨架常采用金属件成型,成本偏高同时重量相对大。

技术实现要素:

3.本实用新型的目的是提供一种扶手总成、副仪表板总成及车辆,其能够在满足手握舒适性的前提下,使得刚度满足要求,同时重量轻、成本低。

4.本实用新型所述的扶手总成,包括位于副仪表板上方、用于握持的骨架本体,所述骨架本体包括相互扣合连接的左半壳和右半壳,所述左半壳和右半壳均为注塑件,两者合围形成内部中空的腔室,所述骨架本体前端设有与副仪表板前部固定的第一连接部和与仪表板固定的第二连接部,骨架本体后端设有与副仪表板后部固定的第三连接部。

5.进一步,所述左半壳和右半壳中的一个内壁上设有boss柱,另一个设有与所述boss柱位置相对应的安装孔。

6.进一步,所述左半壳的前端和后端设有与右半壳上的第一安装孔位置相对应的第一boss柱,所述左半壳中部设有与右半壳上的第二boss柱位置相对应的第二安装孔。

7.进一步,所述左半壳和右半壳中的一个内壁上设有第一卡扣,另一个设有与所述第一卡扣对应配合的第一卡接孔。

8.进一步,所述左半壳和右半壳中的一个边缘设有限位翻边,另一个设有与所述限位翻边对应配合的限位孔。

9.进一步,所述骨架本体后端设有与副仪表板后部上的定位孔对应配合的定位销。

10.进一步,所述骨架本体前端设有与副仪表板前部第二卡接孔对应配合的第二卡扣,骨架本体后端设有与副仪表板后部第三卡接孔对应配合的第三卡扣。

11.进一步,所述左半壳和右半壳的横截面呈弧形。

12.一种副仪表板总成,包括上述的扶手总成。

13.一种车辆,包括上述的副仪表板总成。

14.本实用新型与现有技术相比具有如下有益效果。

15.1、本实用新型所述骨架本体包括扣合连接的左半壳和右半壳,所述左半壳和右半壳均为注塑件,既能够满足手握的舒适性,同时能够满足刚度要求,相较于现有的金属立扶手,具有重量轻、成本低的优势。

16.2、本实用新型所述左半壳和右半壳合围形成内部中空的腔室,保证了骨架本体自身的刚性,提高了工作稳定性,同时减轻了重量。所述骨架本体前端设有与副仪表板前部固定的第一连接部和与仪表板固定的第二连接部,骨架本体后端设有与副仪表板后部固定的

第三连接部,保证了骨架本体与副仪表板以及仪表板的连接可靠性。

附图说明

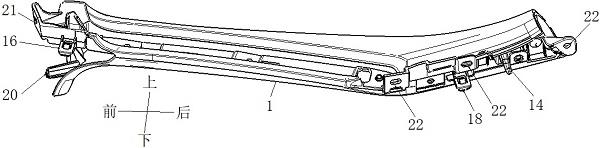

17.图1是本实用新型的结构示意图;

18.图2是本实用新型所述左半壳的结构示意图;

19.图3是本实用新型所述右半壳的结构示意图;

20.图4是本实用新型所述骨架本体安装点的示意图;

21.图5是本实用新型所述副仪表板的结构示意图;

22.图6是本实用新型所述仪表板的结构示意图。

23.图中,1—骨架本体,2—左半壳,3—右半壳,4—副仪表板,5—仪表板,6—第一boss柱,7—第一安装孔,8—第二boss柱,9—第二安装孔,10—第一卡扣,11—第一卡接孔,12—限位翻边,13—限位孔,14—定位销,15—定位孔,16—第二卡扣,17—第二卡接孔,18—第三卡扣,19—第三卡接孔,20—第一连接部,21—第二连接部,22—第三连接部,23—第一安装点,24—第二安装点,25—第三安装点。

具体实施方式

24.下面结合附图对本实用新型作详细说明。

25.参见图1至图6,所示的扶手总成,包括位于副仪表板4上方、用于握持的骨架本体1,所述骨架本体1包括相互扣合连接的左半壳2和右半壳3,所述左半壳2和右半壳3均为注塑件,既能够满足手握的舒适性,同时能够满足刚度要求,相较于现有的金属立扶手,具有重量轻、成本低的优势。左半壳2和右半壳3合围形成内部中空的腔室,保证了骨架本体自身的刚性,提高了工作稳定性,同时减轻了重量。所述骨架本体1前端设有与副仪表板4前部固定的第一连接部20和与仪表板5固定的第二连接部21,骨架本体1后端设有与副仪表板4后部固定的第三连接部22。

26.所述第一连接部20为超前延伸的立柱,该立柱上设有连接孔,所述副仪表板4前部设有与第一连接部20相对应的第一安装点23,所述安装点23上设有与立柱相对应的过孔。所述仪表板5上设有与第二连接部21位置相对应的第二安装点24,所述第二连接部21和第二安装点24上均设有容螺钉穿过的过孔。所述骨架本体1后端设有三个沿前后方向排布的第三连接部22,所述副仪表板4后部设有与所述第三连接部22位置相对应的第三安装点25,通过多个连接部实现骨架本体1与副仪表板4和仪表板5的稳固连接。

27.所述左半壳2和右半壳3中的一个内壁上设有boss柱,另一个设有与所述boss柱位置相对应的安装孔。所述左半壳2的前端和后端设有与右半壳3上的第一安装孔7位置相对应的第一boss柱6,所述左半壳2中部设有与右半壳4上的第二boss柱8位置相对应的第二安装孔9。

28.所述左半壳2和右半壳3中的一个内壁上设有第一卡扣10,另一个设有与所述第一卡扣10对应配合的第一卡接孔11,以实现左半壳2和右半壳3的预连接。

29.所述左半壳2和右半壳3中的一个边缘设有限位翻边12,另一个设有与所述限位翻边12对应配合的限位孔13,以保证左半壳2和右半壳3的装配精度,提升了两者扣合连接后的外观质量。

30.所述骨架本体1后端设有与副仪表板4后部上的定位孔15对应配合的定位销14,起到了预定位作用,保证了骨架本体1与副仪表板4的装配位置的准确性。

31.所述骨架本体1前端设有与副仪表板4前部第二卡接孔17对应配合的第二卡扣16,以实现骨架本体1前端与副仪表板4前部的预连接。骨架本体1后端设有与副仪表板4后部第三卡接孔19对应配合的第三卡扣18,以实现骨架本体1后端与副仪表板后部的预连接。

32.所述左半壳2和右半壳3的横截面呈弧形,便于驾乘人员抓握,提升了握持的舒适性。

33.具体装配时,将左半壳2和右半壳3上的第一卡扣10对齐插入到对应的第一卡接孔11中,边沿的限位翻边12对齐插入到对应的限位孔13,实现了左半壳2和右半壳3的预连接,再采用螺钉穿过第一安装孔7、第二安装孔9与对应的第一boss柱6、第二boss柱8螺纹连接,完成了左半壳2和右半壳3扣合连接,两者共同组成骨架本体1。然后将骨架本体1后端的定位销14插入到副仪表板4后部的定位孔15中,实现了骨架本体1与副仪表板4的预定位,再将骨架本体1前端的第二卡扣16对齐卡入到副仪表板4前部的第二卡接孔17中,骨架本体1后端的第三卡扣18对齐卡入到副仪表板4后部的第三卡接孔19中,实现了骨架本体1与副仪表板4的预连接。再采用螺钉连接骨架本体1前端的第一连接部20和副仪表板4前部的第一安装点23、骨架本体1前端的第二连接部21和与仪表板5的第二安装点24、骨架本体1后端的第三连接部22和副仪表板4后部的第三安装点25,装配完成。

34.一种副仪表板总成,包括上述的扶手总成。

35.一种车辆,包括上述的副仪表板总成。

36.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1