一种纯电动车线控底盘布置结构的制作方法

1.本实用新型属于车底盘布置结构技术领域,尤其涉及一种纯电动车线控底盘布置结构。

背景技术:

2.无人驾驶技术近年来发展迅速,并已经在景区、智慧工业园区、港口和仓储中心等场景率先得到推广,主要在智能驾驶接驳、观光和配送等方面有较多的应用。上述场景具有空间狭窄、区域封闭和环境简单等特点,因此要求作业车辆具备安全、可靠、智能、舒适等特点。与传统汽车相比,无人驾驶汽车没有方向盘和制动踏板等传统机械装置,底盘的布置与传统汽车不同,因此需单独设计一款通用化线控底盘,满足无人驾驶汽车的需求,实现智能驾驶接驳、观光、配送等方面的应用。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足从而提供一种纯电动车线控底盘布置结构,解决了现有技术中无小型纯电动车线控底盘的问题。

4.本实用新型是采用如下技术方案来实现的:

5.一种纯电动车线控底盘布置结构,包括车架、低压模块、高压模块和动力电池模块,其中,所述车架包括:前框架总成、中框架总成和后框架总成,所述低压模块安装于所述前框架总成中,所述动力电池模块安装于所述中框架总成中,所述高压模块安装于所述后框架总成中,所述动力电池模块的安装高度小于所述低压模块和高压模块的安装高度;其中,低压模块包括:制动系统组件、循环球式转向器、整车控制器、电压转换器和蓄电池。

6.进一步的,所述高压模块包括:驱动电机、电机控制器、高压配电箱、充电组件和冷却系统组件。

7.进一步的,所述充电组件包括:充电插座组件和无线充电组件。

8.进一步的,所述动力电池模块两侧布置有低压线束、高压线束和制动钢管。

9.进一步的,所述前框架总成包括:前上纵梁、前下纵梁、前横梁、前斜撑、托架和前槽形立板,其中,前上纵梁有左右两个对称设置,且该前上纵梁包括两段即:第一前上纵梁段和第二前上纵梁段,所述第一前上纵梁段和第二前上纵梁段形成钝角夹角,所述前下纵梁有左右两个对称设置,所述前下纵梁通过所述前斜撑和前槽形立板与前上纵梁固接,所述前上纵梁之间固定连接有所述前横梁,所述前下纵梁之间固定连接有所述前横梁,所述托架设置在所述前横梁之间。

10.进一步的,所述中框架总成包括:其特征在于,所述中框架总成包括:主纵梁、副纵梁、中横梁、立柱、中斜撑、中槽形立板和板簧支架,其中,主纵梁有两组左右对称设置,每组有上下两根纵梁,所述上下两根纵梁之间通过所述立柱和所述中斜撑固定连接,两组所述主纵梁之间固定连接有中横梁,在所述主纵梁的一端上固定安装有所述中槽形立板,所述主纵梁另一端的中横梁上固定安装有所述副纵梁,所述板簧支架安装在所述中横梁上。

11.进一步的,所述后框架总成包括:后上纵梁、后下纵梁、后横梁、后斜撑、散热器支架和后槽形立板,其中,后上纵梁有左右两个对称设置,且该后上纵梁包括两段即:第一后上纵梁段和第二后上纵梁段,所述第一后上纵梁段和第二后上纵梁段形成钝角夹角,所述后下纵梁有左右两个对称设置,所述后下纵梁通过所述后斜撑和后槽形立板与后上纵梁固接,所述后上纵梁之间固定连接有所述后横梁,所述后下纵梁之间固定连接有所述后横梁,所述散热器支架设置在所述后横梁之间。

12.进一步的,所述制动系统组件安装在所述第一前上纵梁段上,所述循环球式转向器安装在与所述制动系统组件相对的另一第一前上纵梁段上,所述整车控制器安装在所述前横梁的侧面,所述电压转换器和蓄电池安装在所述托架上,所述驱动电机集成于驱动桥中前端,所述电机控制器安装在所述后横梁上,所述高压配电箱安装在所述后横梁上,所述充电插座组件安装于上装后侧,所述无线充电组件安装于所述后横梁下侧。

13.进一步的,所述冷却系统组件包括散热器、电子风扇、水箱和电子水泵,其中所述电子风扇与散热器集成,并设置于后上纵梁下翼面内侧和所述散热器支架之间,所述水箱安装于后横梁上,所述电子水泵安装于后横梁下方。

14.与现有技术相比本实用新型具有以下有益的技术效果:

15.本实用新型通过对汽车动力电池包进行中置,从而有效的利用了车架轴距的内空间,提高了上装空间的容积;通过将高低压模块前后分开的设计,降低了其相互之间的电磁干扰,提高模块工作的稳定性;还可以保证前后轴荷分布均匀,即车轮和悬架受力均匀;通过将冷却系统后置,距离电机和控制器较近,其管路较短,故冷却效果好;通过将dc/dc转换器前置,其与蓄电池较近,电缆较短,故成本较低;车架留有上装接口,可同时搭载载人上装和载货上装,实现底盘通用化需求;底盘布置中间低两端高,有效降低底板高度,实现一级踏步功能。

附图说明

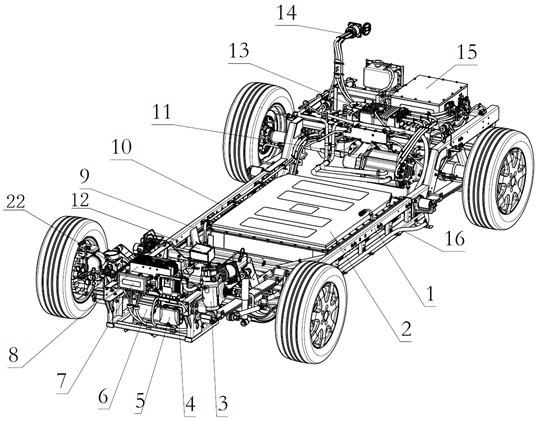

16.图1为本实用新型底盘布置结构一方向的结构示意图;

17.图2为本实用新型底盘布置结构另一方向的结构示意图;

18.图3为本实用新型车架结构示意图;

19.图4为本实用新型动力电池包安装的结构示意图;

20.附图标记说明:

[0021]1‑

车架、101

‑

前框架总成、10101

‑

前矩形斜纵梁、10102

‑

前槽型上纵梁、10103

‑

前斜撑、10104

‑

前槽形横梁、10105

‑

前矩形下纵梁、10106

‑

前槽形立板、10107

‑

下托架、10108

‑

上托架、10109

‑

前矩形横梁、102

‑

中框架总成、10201

‑

下主纵梁、10202

‑

上主纵梁、10203

‑

立柱、10204

‑

中横梁、10205

‑

副纵梁、10206

‑

中斜撑、10207

‑

中槽形立板、10208

‑

板簧支架、103

‑

后框架总成、10301

‑

后矩形斜纵梁、10302

‑

后槽型上纵梁、10303

‑

后斜撑、10304

‑

后槽形横梁、10305

‑

后矩形下纵梁、10306

‑

散热器支架、10307

‑

后槽形立板、2

‑

动力电池包、3

‑

智能电动循环球式转向器、4

‑

整车控制器、5

‑

第一底盘电器盒、6

‑

12v蓄电池、7

‑

第二底盘电器盒、8

‑ꢀ

dc/dc转换器、9

‑

制动钢管、10

‑

高压线束、11

‑

驱动电机、12

‑

epb执行器、13

‑

电机控制器、14

‑

充电插座组件、15

‑

高压配电箱、16

‑

低压线束、17

‑

散热器、18

‑

电子水泵、19

‑

电子风扇、20

‑

水箱、21

‑

无线充电组件、22

‑

电动助力总泵、23

‑ꢀ

abs电磁阀、24

‑

电池包下吊耳、25

‑

电池包上吊耳。

具体实施方式

[0022]

为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施例对本实用新型进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0023]

图1为本实用新型底盘布置结构一方向的结构示意图;图2为本实用新型底盘布置结构另一方向的结构示意图;如图1

‑

2所示,该底盘包括:车架1、低压模块、高压模块和动力电池模块,其中,车架包括:前框架总成101、中框架总成102和后框架总成103,低压模块则安装于前框架总成中,动力电池模块即动力电池包2则安装于中框架总成中。高压模块则安装于后框架总成中,且动力电池模块的安装高度小于低压模块和高压模块的安装高度;

[0024]

将高低压模块设置于前后框架总成中,提升电磁兼容性能;动力电池包中置,有效利用车架轴距内空间;前后轴荷均匀,车轮、悬架受力均匀,底盘中间低两端高,可保证前后桥跳动量的同时,最大限度降低上装底板高度,提升乘客的乘坐舒适性。

[0025]

其中,低压模块包括:制动系统组件、智能电动循环球式转向器3、整车控制器4、dc/dc转换器8、12v蓄电池6、第一底盘电器盒5和第二底盘电器盒7;其中制动系统组件包括:电动助力总泵22、abs电磁阀23和epb执行器12;

[0026]

高压模块包括:驱动电机11、电机控制器13、高压配电箱15、充电插座组件14、无线充电组件21和冷却系统组件,冷却系统组件则包括:散热器17、电子风扇19、水箱20和电子水泵18;

[0027]

在动力电池包2的两侧还布置有低压线束16、高压线束10和制动钢管9;

[0028]

上述为纯电动车的电气化部件及各系统的组成单元;下面针对车架结构进行详细描述:

[0029]

车架包括:前框架总成101、中框架总成102和后框架总成103,

[0030]

其中,前框架总成101包括:前矩形斜纵梁10101、前槽型上纵梁10102、前斜撑10103、前槽形横梁10104、前矩形下纵梁10105、前槽形立板10106、下托架10107、上托架10108和前矩形横梁10109,其中,前矩形斜纵梁10101和前槽型上纵梁10102固接形成两段式钝角前上纵梁,且该前上纵梁有左右两个对称设置,上述前下纵梁即前矩形下纵梁10105亦有左右两个对称设置,该前下纵梁通过前斜撑10103和前槽形立板10106与前上纵梁固接,前上纵梁之间则固定连接有2根前横梁即前槽形横梁10104,前下纵梁之间同样固定连接有2根前槽形横梁10104,下托架10107则固定连接在下方的前槽形横梁10104之间,上托架10108则固定连接在上方的前槽形横梁10104之间。

[0031]

其中前矩形斜纵梁10101与前槽型上纵梁10102焊接形成钝角的v字型结构,为前轴提供跳动空间。

[0032]

中框架总成102包括:下主纵梁10201、上主纵梁10202、立柱10203、中横梁10204、

副纵梁10205、中斜撑10206、中槽形立板10207和板簧支架10208,其中,下主纵梁10201和上主纵梁10202构成主纵梁,且左右对称设置,上下两根主纵梁之间通过立柱和中斜撑固定连接,两组主纵梁之间还上下固定连接有中横梁,在主纵梁靠近后框架总成的一端固定安装有中槽形立板10207,在主纵梁的另一端则固定安装有副纵梁10205,板簧支架10208则安装在中横梁上。

[0033]

中框架总成采用小断面矩形钢管焊接的桁架结构,为动力电池的布置提供安装空间,同时有效降低地板高度。

[0034]

后框架总成103包括:后矩形斜纵梁10301、后槽型上纵梁10302、后斜撑10303、后槽形横梁10304、后矩形下纵梁10305、散热器支架10306和后槽形立板10307,其中,后上纵梁有左右两个对称设置,且该后上纵梁包括两段即:第一后上纵梁段和第二后上纵梁段,即本实施例中的后矩形斜纵梁10301和后槽型上纵梁10302,其中,矩形斜纵梁10301和后槽型上纵梁10302形成钝角夹角,后矩形下纵梁10305亦有左右两个对称设置,且后斜撑10303和后槽形立板10307与后槽型上纵梁10302固接,在后上纵梁之间固定连接有后槽形横梁10304,在后矩形下纵梁10305之间也固定连接有后槽形横梁10304,散热器支架10306则设置在上方的后槽形横梁10304之间。

[0035]

其中后矩形斜纵梁10301和后槽型上纵梁10302焊接形成v字型结构,为后桥提供跳动空间。

[0036]

以上是关于车架的结构及安装,下面则详细描述各电气化部件在车架的安装位置:

[0037]

制动系统组件安装在第一前上纵梁段即前槽型上纵梁10102上,具体的表现为:电动助力总泵22固定于右侧的前槽型上纵梁10102的前端外侧,abs电磁阀19固定于右侧的前槽型上纵梁10102的后端外侧,epb执行器12固定于前框架总成中靠近中框架总成的前矩形横梁10109的上面;

[0038]

智能电动循环球式转向器3则安装在与制动系统组件相对的另一前槽型上纵梁10102上即左侧的前槽型上纵梁10102,整车控制器4则安装在最外侧的前槽形横梁10104的侧面,dc/dc转换器8和12v蓄电池6安装在下托架10107上,驱动电机11集成于驱动桥中前端,电机控制器13则安装在后框架总成中靠近中框架总成的后槽形横梁10304之上,高压配电箱15则安装在后框架总成中靠近外侧的后槽形横梁10304之上,充电插座组件14安装于上装后侧,无线充电组件21安装于下方的后槽形横梁10304下侧;第一底盘电器盒5固定于前框架总成中最外侧的前槽形横梁10104前侧,第二底盘电器盒7固定于前框架总成中最外侧的前槽形横梁10104上侧;

[0039]

其中dc/dc转换器8布置于12v蓄电池6上方,二者距离较近,可有效减少连接电缆长度,降低成本。高压电器模块化设计,可缩短高压电缆长度,降低成本。

[0040]

冷却系统包括:散热器17、电子风扇19、水箱20和电子水泵18,其中,电子风扇与散热器集成,并设置于后框架总成中上方的中部后槽形横梁10304下翼面内侧和散热器支架10306之间,水箱则安装于最外侧的后槽形横梁10304上,电子水泵则安装于下方的后槽形横梁10304的下方。

[0041]

冷却系统组件布置与后框架总成中,距离电机、电机控制器、无线充电系统距离较近,管路较短,冷却效果好。

[0042]

图4为本实用新型动力电池包安装的结构示意图;如图4所示:中框架总成的上主纵梁10202的内侧固定有六个电池包上吊耳25,动力电池包2为扁平的长方体,动力电池包2的两侧固定有六个与电池包上吊耳25配合的电池包下吊耳24。通过电池包上吊耳25和电池包下吊耳24的配合,装配时动力电池包2可以可垂直上下移动,装配时间短;维修时,通过拆解上吊耳25和电池包下吊耳24的连接螺栓,不用拆解其他零件,可对动力电池包进行更换维修,更换维修方便。

[0043]

本实用新型通过对汽车动力电池包进行中置,从而有效的利用了车架轴距的内空间,提高了上装空间的容积;通过将高低压模块前后分开的设计,降低了其相互之间的电磁干扰,提高模块工作的稳定性;还可以保证前后轴荷分布均匀,即车轮和悬架受力均匀;通过将冷却系统后置,距离电机和控制器较近,其管路较短,故冷却效果好;通过将dc/dc转换器前置,其与蓄电池较近,电缆较短,故成本较低;车架留有上装接口,可同时搭载载人上装和载货上装,实现底盘通用化需求;底盘布置中间低两端高,有效降低底板高度,实现一级踏步功能。

[0044]

本实用新型与现有的电动车布置方案相比,充分显示了纯电动通用化线控底盘的合理性,体现在:高低压电器分区布置合理,轴荷分配合理,底盘通用化高,可搭载载人上装,也可搭载载货上装,乘客乘坐舒适性高,实用性好,具有很高的市场应用价值。

[0045]

以上所述,以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照上述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1