一种前板簧支架集成横梁总成的制作方法

1.本实用新型涉及重型汽车应用技术领域,尤其涉及一种适用于重型汽车的前板簧支架与管梁焊接集成底盘系统布置的前板簧支架集成横梁总成。

背景技术:

2.底盘布置是重型汽车车身的重要组成部分,随着行业的发展,整车布置空间不断被压缩,空间利用率越来越高,这就对底盘件提出了升级的要求,零件的集成化应运而生。

3.集成化的运用不仅可以给整车布置让出更多的空间,同时也有利于轻量化,在市场对整车重量、成本日渐“苛刻”的要求下,对各大主机厂和供应商也提出了新的挑战和要求,集成化之路越来越受到市场的青睐,整车集成化的运用更有利于提高竞争力,也是制造业的发展进步之路。

4.因此,基于上述技术问题,本领域的技术人员亟需研发一种适用于重型汽车的前板簧支架与管梁焊接集成底盘系统布置的前板簧支架集成横梁总成。

技术实现要素:

5.本实用新型的目的是克服现有技术中整车空间布置不足、重量重、成本高的缺陷,以提供一种重量轻、成本低的前板簧支座与管梁焊接集成总成,且保证管梁弯曲高度上下可调,适用范围广。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.本实用新型的一种前板簧支架集成横梁总成,该总成包括:

8.兜梁;以及

9.固连于所述兜梁两端的板簧支座;

10.所述板簧支座具有与所述兜梁连接的兜梁焊接口,所述板簧支座通过所述兜梁焊接口与所述兜梁焊接固定;

11.所述兜梁的中部位置焊接固定有支架,且所述支架上预留冷却系统钢管接口。

12.进一步的,所述兜梁包括:

13.位于中部的兜梁中间体;以及

14.形成于所述兜梁中间体两端的兜梁端部;

15.所述兜梁中间体与所述兜梁端部通过弯曲延伸的兜梁过渡体连为一体。

16.进一步的,所述板簧支座包括:

17.位于远离所述兜梁一端的板簧支座第一结构;

18.位于靠近所述兜梁一端的板簧支座第二结构;以及

19.用以连接所述板簧支座第一结构和所述板簧支座第二结构的板簧支座中间结构;

20.所述兜梁焊接口形成于所述板簧支座第二结构上,所述兜梁的兜梁端部部分嵌入所述兜梁焊接口内并与所述板簧支座第二结构焊接固定。

21.进一步的,所述板簧支座第一结构的上部、以及所述板簧支座中间结构上具有车

架腹面和翼面连接口。

22.进一步的,所述板簧支座第一结构的下部具有销轴接口。

23.进一步的,所述板簧支座第一结构的下部、并靠近所述销轴接口的位置具有锁止螺栓接口。

24.在上述技术方案中,本实用新型提供的一种前板簧支架集成横梁总成,具有以下有益效果:

25.本实用新型的总成前板簧支架集成了板簧支架与兜梁,保证了车架整体扭转刚度、强度不便的同时为整车布置腾出了空间,有利于其余系统的布置,对整车各项性能有所提升。

26.本实用新型的总成相比现有技术中的单独分开的结构,前板簧支架集成横梁总成在车架部提前安装,减少了总装预装支座及螺栓锁紧工序,简化了工人的安装工序,缩短了整车装配时间,整体而言提升效率。

27.本实用新型的总成前板簧支架集成横梁相比现有技术成本降低,重量下降13kg左右。

附图说明

28.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

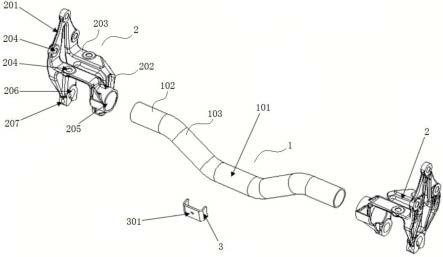

29.图1为本实用新型实施例提供的一种前板簧支架集成横梁总成的结构爆炸图。

30.附图标记说明:

31.1、兜梁;2、板簧支座;3、支架;

32.101、兜梁中间体;102、兜梁端部;103、兜梁过渡体;

33.201、板簧支座第一结构;202、板簧支座第二结构;203、板簧支座中间结构;204、车架腹面和翼面连接口;205、兜梁焊接口;206、销轴接口; 207、锁止螺栓接口;

34.301、冷却系统钢管接口。

具体实施方式

35.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

36.参见图1所示;

37.本实施例公开了一种前板簧支架集成横梁总成,该总成包括:

38.兜梁1;以及

39.固连于兜梁1两端的板簧支座2;

40.板簧支座2具有与兜梁1连接的兜梁焊接口205,板簧支座2通过兜梁焊接口205与兜梁1焊接固定;

41.兜梁1的中部位置焊接固定有支架3,且支架3上预留冷却系统钢管接口301。

42.具体的,本实施例公开了一种前板簧支架集成横梁总成,其包括兜梁 1和与兜梁1焊接固定的板簧支座2,板簧支座2的数量为两个,两个板簧支座2对称焊接固定于兜梁1的

两端。而该总成与左右两侧车架腹面和下翼面相连接。

43.优选的,本实施例的兜梁1从主要结构角度包括:

44.位于中部的兜梁中间体101;以及

45.形成于兜梁中间体101两端的兜梁端部102;

46.兜梁中间体101与兜梁端部102通过弯曲延伸的兜梁过渡体103连为一体。

47.该处详细介绍了兜梁1的结构,其大致可以分为三个主要部分,分别为兜梁中间体101、兜梁端部102和兜梁过渡体103。而本实施例的兜梁1 的弯曲角度可以根据不同类型风扇、发动机口边界适当调整,即调整兜梁过渡体103的弯曲形式即可,使得本实施例的兜梁1适用范围更广。

48.优选的,本实施例的板簧支座2包括:

49.位于远离兜梁1一端的板簧支座第一结构201;

50.位于靠近兜梁1一端的板簧支座第二结构202;以及

51.用以连接板簧支座第一结构01和板簧支座第二结构202的板簧支座中间结构203;

52.兜梁焊接口205形成于板簧支座第二结构202上,兜梁1的兜梁端部 102部分嵌入兜梁焊接口205内并与板簧支座第二结构202焊接固定。

53.其中,上述的板簧支座第一结构201的上部、以及板簧支座中间结构 203上具有车架腹面和翼面连接口204。

54.板簧支座第一结构201的下部具有销轴接口206。

55.板簧支座第一结构201的下部、并靠近销轴接口206的位置具有锁止螺栓接口207。

56.本实施例的板簧支座2上预留车架腹面和翼面连接口204、销轴接口 206、以及锁止螺栓接口207。支架3直接焊接固定在兜梁中间体101上,该支架3自带焊接螺母,减少了装配过程。

57.本实施例公开的总成涉及车架总成、悬架系统、冷却系统和发动机总成四个系统,集成化设计重量较轻、成本较低、同时加快了,提升了效率,增加了产品的市场竞争力。

58.在上述技术方案中,本实用新型提供的一种前板簧支架集成横梁总成,具有以下有益效果:

59.本实用新型的总成前板簧支架集成了板簧支架2与兜梁1,保证了车架整体扭转刚度、强度不便的同时为整车布置腾出了空间,有利于其余系统的布置,对整车各项性能有所提升。

60.本实用新型的总成相比现有技术中的单独分开的结构,前板簧支架集成横梁总成在车架部提前安装,减少了总装预装支座及螺栓锁紧工序,简化了工人的安装工序,缩短了整车装配时间,整体而言提升效率。

61.本实用新型的总成前板簧支架集成横梁相比现有技术成本降低,重量下降13kg左右。

62.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1