一种具有ABS结构的前轮毂的制作方法

一种具有abs结构的前轮毂

技术领域

1.本实用新型涉及汽车配件技术领域,具体为一种具有abs结构的前轮毂。

背景技术:

2.轮毂是轮胎内廓轮钢通过立柱连接的轮芯旋转部分,即支撑轮胎的中心装在轴上的金属部件,又叫轮圈、钢圈、轱辘、胎铃,轮毂根据直径、宽度、成型方式、材料不同种类繁多,而abs的全称为制动防抱死系统,为了有效提升汽车刹车时的安全性,为此提出一种具有abs结构的前轮毂。

3.经检索,专利公告号为cn204398747u公开具有abs功能的汽车轮毂单元,包括内法兰,内法兰中部设有轴孔内设有花键;内法兰外侧设置有外法兰,外法兰左、右端部均连接有滚动体,左端部的滚动体连接内法兰,右端部的滚动体通过半内圈连接内法兰;外法兰内侧中部设有abs齿圈,外法兰上连接有传感器,传感器上设有探头;所述内法兰上还设有环形的沟道、环形的止口和翻边。

4.现有的具有abs结构的前轮毂存在的缺陷是:

5.1、现有的具有abs结构的前轮毂在汽车持续制动过程中,因制动系统与刹盘之间产生的强烈摩擦会产生大量热量,使刹盘以及制动系统的温度急剧升高,温度持续升高会影响汽车的制动距离,导致驾驶人员的安全风险增加,而现有装置不便于驾驶人员掌握汽车制动时轮毂的温度数据,功能性一般;

6.2、现有的具有abs结构的前轮毂抗撞击性能一般,在汽车高速行驶时,当论题与坑洼路段时产生的强烈撞击会使铝制轮毂发生形变,从而导致汽车行驶过程中的稳定性降低,为此我们提出一种具有abs结构的前轮毂来解决现有的问题。

技术实现要素:

7.本实用新型的目的在于提供一种具有abs结构的前轮毂,以解决上述背景技术中提出的问题。

8.为实现上述目的,本实用新型提供如下技术方案:一种具有abs结构的前轮毂,包括毂芯、刹盘和高锰钢毂圈,所述毂芯的正面安装有轴承,所述毂芯的外部环绕焊接有毂梁,所述毂芯的正面通过轴承安装有前轮轴,所述毂芯的外部通过毂梁安装有高锰钢毂圈,所述高锰钢毂圈的外部环绕安装有外胎,所述毂芯的外部固定安装有刹盘,所述刹盘的一侧放置有abs制动组件,所述abs制动组件的正面安装有温度传感器,所述abs制动组件的正面安装有两组固定栓。

9.在轮毂安装使用时,可利用前轮轴与汽车车架进行安装,并同时将abs制动组件与车架进行固定安装,利用abs制动组件的运行可对刹盘的转动进行限制,从而使汽车实现制动,在汽车制动过程中,利用温度传感器的通电运行可对刹盘与abs制动组件摩擦产生的热量进行持续监控,并将温度数据传送到车内控制系统,以便驾驶人员及时掌握车辆制动系统的运行温度,便于驾驶人员作出判断,提高了驾驶人员的安全性,在汽车高速行驶时,坑

洼路段会使高锰钢毂圈承受较大冲击,而高锰钢在承受剧烈冲击时其表面会迅速硬化,而芯部仍能保持较好的韧性,形成外硬内韧,可使高锰钢毂圈有效抵御较大撞击,并在承受撞击时不会轻易发生形变,保证汽车行驶时的稳定性。

10.优选的,所述毂芯的背面设有凹圈,且凹圈的内部安装有铭牌。凹圈可提供铭牌的安装位置,利用铭牌可提高车辆的辨识度。

11.优选的,所述前轮轴的正面安装有连接座,且连接座的外部安装有两组凸扣。连接座与凸扣可在将轮毂与车架安装时使用。

12.优选的,所述刹盘的正面环绕设有散热孔,且刹盘采用碳陶材质。利用碳陶材质可有效提高刹盘的摩擦系数,利用散热孔可便于汽车制动时对刹盘进行散热。

13.优选的,所述高锰钢毂圈的外部环绕设有限位肋,且限位肋的外部设有防滑纹。利用限位肋与防滑纹的配合可对外胎的安装位置进行限制,可提高外胎安装时的稳定性。

14.优选的,所述外胎的外部环绕设有导水纹,且外胎的外部两侧安装有两组加强筋。外胎为汽车的基础构件,利用导水纹可增加汽车在雨天行驶时的抓地力,利用加强筋可提高外胎的结构强度。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用新型通过在abs制动组件的正面安装有温度传感器,在汽车制动过程中,利用温度传感器的通电运行可对刹盘与abs制动组件摩擦产生的热量进行持续监控,并将温度数据传送到车内控制系统,以便驾驶人员及时掌握车辆制动系统的运行温度,便于驾驶人员作出判断,提高了驾驶人员的安全性。

17.2、本实用新型通过在毂芯的外部通过毂梁安装有高锰钢毂圈,在汽车高速行驶时,坑洼路段会使高锰钢毂圈承受较大冲击,而高锰钢在承受剧烈冲击时其表面会迅速硬化,而芯部仍能保持较好的韧性,形成外硬内韧,可使高锰钢毂圈有效抵御较大撞击,并在承受撞击时不会轻易发生形变,保证汽车行驶时的稳定性。

附图说明

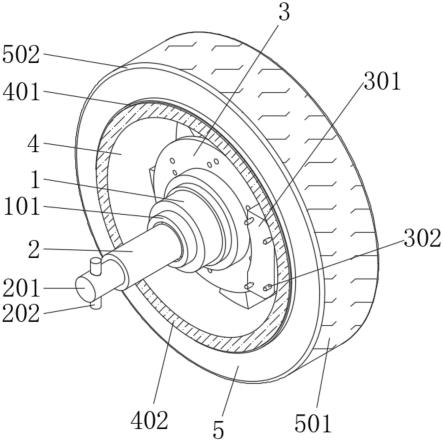

18.图1为本实用新型的主视图;

19.图2为本实用新型的背面结构示意图;

20.图3为本实用新型的正面结构示意图;

21.图4为本实用新型的刹盘局部结构示意图。

22.图中:1、毂芯;101、轴承;102、毂梁;103、凹圈;2、前轮轴;201、连接座;202、凸扣;3、刹盘;301、abs制动组件;302、固定栓;303、温度传感器;304、散热孔;4、高锰钢毂圈;401、限位肋;402、防滑纹;5、外胎;501、导水纹;502、加强筋。

具体实施方式

23.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

24.实施例一

25.如图1-4所示,本实用新型提出的一种具有abs结构的前轮毂,包括毂芯1、刹盘3和高锰钢毂圈4,毂芯1的正面安装有轴承101,毂芯1的外部环绕焊接有毂梁102,毂芯1的正面通过轴承101安装有前轮轴2,毂芯1的外部通过毂梁102安装有高锰钢毂圈4,高锰钢毂圈4

的外部环绕安装有外胎5,毂芯1的外部固定安装有刹盘3,刹盘3的一侧放置有abs制动组件301,abs制动组件301的正面安装有温度传感器303,abs制动组件301的正面安装有两组固定栓302。

26.基于实施例一的具有abs结构的前轮毂工作原理是:在轮毂安装使用时,可利用前轮轴2与汽车车架进行安装,并同时将abs制动组件301与车架进行固定安装,利用abs制动组件301的运行可对刹盘3的转动进行限制,从而使汽车实现制动,在汽车制动过程中,利用温度传感器303的通电运行可对刹盘3与abs制动组件301摩擦产生的热量进行持续监控,并将温度数据传送到车内控制系统,以便驾驶人员及时掌握车辆制动系统的运行温度,便于驾驶人员作出判断,提高了驾驶人员的安全性,在汽车高速行驶时,坑洼路段会使高锰钢毂圈4承受较大冲击,而高锰钢在承受剧烈冲击时其表面会迅速硬化,而芯部仍能保持较好的韧性,形成外硬内韧,可使高锰钢毂圈4有效抵御较大撞击,并在承受撞击时不会轻易发生形变,保证汽车行驶时的稳定性,其中abs制动组件301的型号可采用e-66型,而温度传感器303的型号可采用gwp-200型。

27.实施例二

28.如图1、3或图4所示,本实用新型提出的一种具有abs结构的前轮毂,相较于实施例一,本实施例还包括:毂芯1的背面设有凹圈103,且凹圈103的内部安装有铭牌,前轮轴2的正面安装有连接座201,且连接座201的外部安装有两组凸扣202,刹盘3的正面环绕设有散热孔304,且刹盘3采用碳陶材质,高锰钢毂圈4的外部环绕设有限位肋401,且限位肋401的外部设有防滑纹402,外胎5的外部环绕设有导水纹501,且外胎5的外部两侧安装有两组加强筋502。

29.本实施例中,凹圈103可提供铭牌的安装位置,利用铭牌可提高车辆的辨识度,连接座201与凸扣202可在将轮毂与车架安装时使用,利用碳陶材质可有效提高刹盘3的摩擦系数,利用散热孔304可便于汽车制动时对刹盘3进行散热,利用限位肋401与防滑纹402的配合可对外胎5的安装位置进行限制,可提高外胎5安装时的稳定性,外胎5为汽车的基础构件,利用导水纹501可增加汽车在雨天行驶时的抓地力,利用加强筋502可提高外胎5的结构强度。

30.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1