车窗玻璃导轨结构、车门和汽车的制作方法

1.本实用新型涉及汽车车身技术领域,特别是涉及一种车窗玻璃导轨结构、车门和汽车。

背景技术:

2.随着社会的高速进步与发展以及人们生活水平的不断提高,汽车成为主要的运输和移动工具,人们对汽车的外观和功能要求也越来越高。

3.车窗玻璃和车门是汽车的重要零件。一般的车窗玻璃与车门的装配方式是,车窗玻璃下端通过升降器与车门内板连接,升降器可以驱动车窗玻璃相对于车门内板上下运动,车窗玻璃的边缘安装在车门钣金与车门外饰板之间,车门钣金和车门外饰板形成一个u型开口,u型开口中设有u型导槽,车窗玻璃的边缘滑动插入u型导槽中,以实现车窗玻璃上下运动时对车窗玻璃边缘的支撑。

4.在这种车窗玻璃与车门的装配结构上,车窗玻璃的外表面与车门外饰板的外表面存在一定的高度差,这种高度差叫做车窗玻璃与车门的面差。在汽车高速行驶过程中,面差的存在会增加汽车风阻增加燃油的使用量,并使得车门玻璃与车门装配处引起气流涡流导致风噪变大。

技术实现要素:

5.基于此,有必要针对车门玻璃与车门的面差阻力问题,提供一种车窗玻璃导轨结构、车门和汽车。

6.一种车窗玻璃导轨结构,包括导轨,所述导轨位于车窗玻璃和车门钣金之间,所述车窗玻璃的移动方向为第一方向,所述导轨能够沿所述第一方向固定在所述车门钣金上,所述导轨上靠近侧围饰板的一侧边设有第一连接部,所述第一连接部位于所述车窗玻璃和所述侧围饰板之间,所述导轨上面向所述车窗玻璃的侧面设有第一唇边,所述第一唇边的长度沿所述第一方向设置,所述第一唇边能够与所述车窗玻璃上面向所述车门钣金的侧面抵接,所述第一连接部上面向所述车窗玻璃的侧面设有第二唇边,所述第二唇边的长度沿所述第一方向设置,所述第二唇边能够与所述车窗玻璃上面向所述侧围饰板的侧面抵接,所述第一连接部上面向所述侧围饰板的侧面设有第三唇边,所述第三唇边的长度沿所述第一方向设置,所述第三唇边能够与所述侧围饰板上靠近所述车门钣金的侧面抵接。

7.上述车窗导轨结构,通过设置导轨与车门钣金连接,并在导轨上设置第一唇边和第二唇边,第一唇边和第二唇边分别与车窗玻璃靠近车门钣金的侧面和靠近侧围饰板的侧面抵接,起到了支撑和引导车窗玻璃的边缘相对于车门上下运动的作用,并对车窗玻璃和车门钣金之间的缝隙进行有效密封。同时在车窗玻璃和侧围饰板之间设置第一连接部,第一连接部上设置第三唇边,第三唇边与侧围饰板抵接,对车窗玻璃与侧围饰板之间的缝隙进行了有效密封。因此,上述的车窗导轨结构通过设置第一唇边、第二唇边和第三唇边,将车窗玻璃的边缘与车门钣金密封连接,并使得车窗玻璃上远离车门钣金的侧面与侧围饰板

上远离侧围钣金的侧面齐平布置,有效解决车窗玻璃与侧围饰板之间的面差问题,消除汽车高速行驶过程中面差引起风噪声,提高了车门的美观性。

8.在其中一个实施例中,所述第一连接部上设有第一u型槽,所述第一u型槽的开口朝向所述车门钣金,所述第一u型槽用于容纳所述车门钣金的第一翻边,所述第一u型槽的侧壁能够与所述第一翻边抵接。

9.在其中一个实施例中,所述第一u型槽的内壁中嵌有u型钣金,所述第一 u型槽的侧壁能够与所述第一翻边抵接;

10.和/或,所述第一u型槽的两侧内壁上设有多个第四唇边,所述第四唇边能够与所述车门钣金的第一翻边抵接;

11.和/或,所述第一连接部上远离所述导轨的一侧设有第五唇边,所述第五唇边能够与所述车门钣金上面向所述侧围饰板的侧面抵接。

12.在其中一个实施例中,所述导轨上远离所述侧围饰板的一侧边向远离所述车窗玻璃的一侧翻折形成第二连接部,所述第二连接部与所述导轨形成第二u 型槽,所述第二u型槽用于容纳所述车门钣金的第二翻边,所述第二u型槽的侧壁能够与所述第二翻边抵接。

13.在其中一个实施例中,所述第二u型槽的侧壁上设有多个凸点,多个所述凸点沿所述第一方向间隔布置,所述凸点能够与所述第二翻边抵接;

14.或,所述第二u型槽的侧壁上设有凸条,所述凸条的长度沿所述第一方向布置,所述凸条能够与所述第二翻边抵接。

15.在其中一个实施例中,所述第一唇边由所述导轨向所述车窗玻璃延伸,所述第一唇边的延伸方向与所述车窗玻璃上面向所述车门钣金的侧面呈锐角设置,所述第一唇边上与所述延伸方向平行且面向所述车窗玻璃的侧面为所述第一唇边的第一侧面,所述第一唇边的第一侧面向靠近所述车窗玻璃的一侧凸起形成第一凸弧面,所述第一凸弧面上设有第一植绒层,所述第一植绒层沿所述第一方向布置,所述第一植绒层能够与所述车窗玻璃上面向所述车门钣金的侧面抵接;

16.和/或,所述第二唇边由所述第一连接部向所述车窗玻璃延伸,所述第二唇边的延伸方向与所述车窗玻璃上面向所述车门钣金的侧面呈钝角设置,所述第二唇边上与所述延伸方向平行且面向所述车窗玻璃的侧面为所述第二唇边的第一侧面,所述第二唇边的第一侧面向靠近所述车窗玻璃的一侧凸起形成第二凸弧面,所述第二凸弧面上设有第二植绒层,所述第二植绒层沿所述第一方向布置,所述第二植绒层能够与所述车窗玻璃上面向所述侧围饰板的侧面抵接;

17.和/或,所述第三唇边由所述第一连接部向所述侧围饰板延伸,所述第三唇边的延伸方向与所述侧围饰板面向所述第一连接部的侧面呈锐角设置,所述第三唇边上与所述延伸方向平行且面向所述侧围饰板的侧面为所述第三唇边的第一侧面,所述第三唇边的第一侧面向靠近所述侧围饰板的一侧凸起形成第三凸弧面,所述第三凸弧面上设有第三植绒层,所述第三植绒层沿所述第一方向布置,所述第三植绒层能够与所述侧围饰板上面向所述车门钣金的侧面抵接。

18.在其中一个实施例中,所述第一唇边由所述导轨向所述车窗玻璃延伸,所述第一唇边的延伸方向与所述车窗玻璃上面向所述车门钣金的侧面呈锐角设置,所述第一唇边上与所述延伸方向平行且远离所述车窗玻璃的侧面为所述第一唇边的第二侧面,所述第一唇

边靠近所述导轨的一侧设有第一泄压槽,所述第一泄压槽位于所述第一唇边的第二侧面上,所述第一泄压槽的长度沿所述第一方向设置,所述第一泄压槽的深度方向垂直于所述第一唇边的第二侧面;

19.和/或,所述第二唇边由所述第一连接部向所述车窗玻璃延伸,所述第二唇边的延伸方向与所述车窗玻璃上面向所述车门钣金的侧面呈钝角设置,所述第二唇边上与所述延伸方向平行且远离所述车窗玻璃的侧面为所述第二唇边的第二侧面,所述第二唇边靠近所述第一连接部的一侧设有第二泄压槽,所述第二泄压槽位于所述第二唇边的第二侧面上,所述第二泄压槽的长度沿所述第一方向设置,所述第二泄压槽的深度方向垂直于所述第二唇边的第二侧面;

20.和/或,所述第三唇边由所述第一连接部向所述侧围饰板延伸,所述第三唇边的延伸方向与所述侧围饰板面向所述第一连接部的侧面呈锐角设置,所述第三唇边上与所述延伸方向平行且远离所述侧围饰板的侧面为所述第三唇边的第二侧面,所述第三唇边靠近所述第一连接部的一侧设有第三泄压槽,所述第三泄压槽位于所述第三唇边的第二侧面上,所述第三泄压槽的长度沿所述第一方向设置,所述第三泄压槽的深度方向垂直于所述第三唇边的第二侧面。

21.在其中一个实施例中,所述导轨为橡胶导轨;

22.和/或,所述第一唇边为橡胶密封唇边;

23.和/或,所述第二唇边为橡胶密封唇边;

24.和/或,所述第三唇边为橡胶密封唇边。

25.一种车门,包括车门钣金、车窗玻璃和所述的车窗玻璃导轨结构,所述车窗玻璃的移动方向为第一方向,所述车窗玻璃导轨结构的导轨沿第一方向固定在所述车门钣金上,所述导轨位于所述车窗玻璃和所述车门钣金之间,所述车窗玻璃导轨结构的第一连接部位于所述车窗玻璃和所述侧围饰板之间,所述车窗玻璃导轨结构的第一唇边与所述车窗玻璃上面向所述车门钣金的侧面抵接,所述车窗玻璃导轨结构的第二唇边与所述车窗玻璃上面向所述侧围饰板的侧面抵接,所述车窗玻璃导轨结构的第三唇边能够与所述侧围饰板上靠近所述车门钣金的侧面抵接,使得所述车窗玻璃上远离所述车门钣金的侧面与所述侧围饰板上远离侧围钣金的侧面平齐布置。

26.上述车门,通过设置导轨与车门钣金连接,并在导轨上设置第一唇边和第二唇边,第一唇边和第二唇边分别与车窗玻璃靠近车门钣金的侧面和靠近侧围饰板的侧面抵接,起到了支撑和引导车窗玻璃的边缘相对于车门上下运动的作用,并对车窗玻璃和车门钣金之间的缝隙进行有效密封。同时在车窗玻璃和侧围饰板之间设置第一连接部,第一连接部上设置第三唇边,第三唇边与侧围饰板抵接,对车窗玻璃与侧围饰板之间的缝隙进行了有效密封。因此,上述的车门通过设置第一唇边、第二唇边和第三唇边,将车窗玻璃的边缘与车门钣金密封连接,实现了车窗玻璃上远离车门钣金的侧面与侧围饰板上远离侧围钣金的侧面齐平布置,有效解决车窗玻璃与侧围饰板之间的面差问题,消除汽车高速行驶过程中面差引起风噪声,提高了车门的美观性。并且,由于上述的车门保留了车窗玻璃边缘的车门钣金,车门钣金与车窗玻璃边缘通过导轨同时实现密封和滑动配合,提高了车窗玻璃边缘的强度和密封性。

27.一种汽车,其特征在于,包括侧围钣金、侧围饰板和两个所述的车门,两个所述车

门分别位于所述侧围钣金的两侧,所述侧围饰板的两端弯折形成第三u 型槽,所述第三u型槽的内壁与所述侧围钣金贴合连接,所述侧围饰板的侧板位于所述车门和所述侧围钣金之间,所述车门的第三唇边与所述侧板上面向所述车门钣金的侧面抵接,使得所述车门的车窗玻璃上远离所述车门钣金的侧面与所述侧围饰板的底板上远离所述侧围钣金的侧面平齐布置。

28.上述的汽车,将饰板安装在侧围钣金上形成侧围饰板,车门结构仅由车门钣金和车窗玻璃组成,除了设置第一唇边和第二唇边对车窗玻璃和车门钣金进行密封,也设置了第三唇边对车门和侧围饰板之间的密封,实现了车窗玻璃上远离车门钣金的侧面与侧围饰板上远离侧围钣金的侧面齐平布置,有效解决车窗玻璃与侧围饰板之间的面差问题,消除汽车高速行驶过程中面差引起风噪声,提高了汽车的美观性。

附图说明

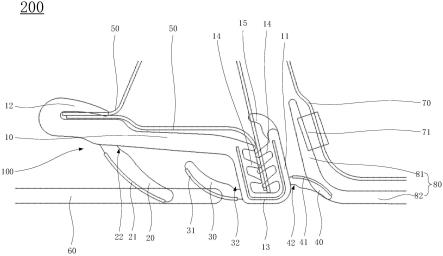

29.图1为一实施例中车门的结构示意图;

30.图2为一实施例中汽车的结构示意图。

31.附图标号:100、车窗玻璃导轨结构;10、导轨;11、第一连接部;12、第二连接部;13、u型钣金;14、第四唇边;15、第五唇边;20、第一唇边;21、第一植绒层;22、第一泄压槽;30、第二唇边;31、第二植绒层;32、第二泄压槽;40、第三唇边;41、第三植绒层;42、第三泄压槽;50、车门钣金;60、车窗玻璃;70、侧围钣金;71、胶条;72、密封条;80、侧围饰板;81、侧板; 82、底板;200、车门;300、汽车。

具体实施方式

32.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

33.下面结合附图对本技术一些实施例提供的一种车窗玻璃导轨结构100、车门 200和汽车300进行详细描述。

34.如图1和图2所示,在一实施例中,提供了一种车窗玻璃导轨结构100,包括导轨10,导轨10位于车窗玻璃60和车门钣金50之间,车窗玻璃60的移动方向为第一方向,导轨10能够沿第一方向固定在车门钣金50上,导轨10上靠近侧围饰板80的一侧边设有第一连接部11,第一连接部11位于车窗玻璃60和侧围饰板80之间,导轨10上面向车窗玻璃60的侧面设有第一唇边20,第一唇边20的长度沿第一方向设置,第一唇边20能够与车窗玻璃60上面向车门钣金 50的侧面抵接,第一连接部11上面向车窗玻璃60的侧面设有第二唇边30,第二唇边30的长度沿第一方向设置,第二唇边30能够与车窗玻璃60上面向侧围饰板80的侧面抵接,第一连接部11上面向侧围饰板80的侧面设有第三唇边40,第三唇边40的长度沿第一方向设置,第三唇边40能够与侧围饰板80上靠近车门钣金50的侧面抵接。

35.上述车窗导轨10结构,通过设置导轨10与车门钣金50连接,并在导轨10 上设置第一唇边20和第二唇边30,第一唇边20和第二唇边30分别与车窗玻璃 60靠近车门钣金50的

侧面和靠近侧围饰板80的侧面抵接,起到了支撑和引导车窗玻璃60的边缘相对于车门200上下运动的作用,并对车窗玻璃60和车门钣金50之间的缝隙进行有效密封。同时在车窗玻璃60和侧围饰板80之间设置第一连接部11,第一连接部11上设置第三唇边40,第三唇边40与侧围饰板80 抵接,对车窗玻璃60与侧围饰板80之间的缝隙进行了有效密封。因此,上述的车窗导轨10结构通过设置第一唇边20、第二唇边30和第三唇边40,将车窗玻璃60的边缘与车门钣金50密封连接,并使得车窗玻璃60上远离车门钣金50 的侧面与侧围饰板80上远离侧围钣金70的侧面齐平布置,有效解决车窗玻璃 60与侧围饰板80之间的面差问题,消除汽车300高速行驶过程中面差引起风噪声,提高了车门200的美观性。

36.具体地,如图1所示,在一实施例中,第一连接部11上设有第一u型槽,第一u型槽的开口朝向车门钣金50,第一u型槽用于容纳车门钣金50的第一翻边,第一u型槽的侧壁能够与第一翻边抵接。

37.车门钣金50上靠近侧围饰板80的一侧设有车门钣金50的第一翻边,第一翻边位于车窗玻璃60和侧围饰板80之间。通过在第一连接部11上设置第一u 型槽,车门钣金50的第一翻边插入第一u型槽中,使得导轨10通过第一连接部11与车门钣金50连接,并有效保护车门钣金50的第一翻边,防止车门钣金 50的第一翻边与车窗玻璃60和侧围饰板80接触。

38.具体地,如图1所示,在一实施例中,第一u型槽的内壁中嵌有u型钣金 13,第一u型槽的侧壁能够与第一翻边抵接。u型钣金13镶嵌在第一u型槽的内壁中,用于提高第一u型槽的结构强度,有利于第一u型槽与车门钣金50 的第一翻边连接的可靠性。

39.具体地,如图1所示,在一实施例中,第一u型槽的两侧内壁上设有多个第四唇边14,第四唇边14能够与车门钣金50的第一翻边抵接。第四唇边14的长度沿第一方向设置。一部分第四唇边14位于第一u型槽的一侧壁上,另一部分第四唇边14位于第一u型槽的另一侧壁上。即多个第四唇边14分别与车门钣金50第一翻边上相对的两侧壁抵接,提高第一连接部11与车门钣金50的第一翻边连接的可靠性。

40.进一步具体地,如图1所示,在一实施例中,第一u型槽的内壁上设有u 型钣金13,u型钣金13的两侧内壁上设有多个第四唇边14,第四唇边14能够与车门钣金50的第一翻边抵接。

41.进一步具体地,在一实施例中,第四唇边14为橡胶密封唇边。

42.具体地,如图1所示,在一实施例中,第一连接部11上远离导轨10的一侧设有第五唇边15,第五唇边15能够与车门钣金50上面向侧围饰板80的侧面抵接。第五唇边15的长度沿第一方向设置。第五唇边15用于对第一u型槽和车门钣金50之间的缝隙进行密封,防止水汽和粉尘进入第一u型槽中,延长第一连接部11与车门钣金50装配的寿命。

43.进一步具体地,在一实施例中,第五唇边15为橡胶密封唇边。

44.具体地,如图1所示,在一实施例中,导轨10上远离侧围饰板80的一侧边向远离车窗玻璃60的一侧翻折形成第二连接部12,第二连接部12与导轨10 形成第二u型槽,第二u型槽用于容纳车门钣金50的第二翻边,第二u型槽的侧壁能够与第二翻边抵接。

45.车门钣金50上远离侧围钣金70的一侧设有车门钣金50的第二翻边。车门钣金50的第二翻边插入第二u型槽中并与第二u型槽的内壁抵接,从而实现第二连接部12与车门钣金50的连接。

46.具体地,在一实施例中,第二u型槽的侧壁上设有多个凸点,多个凸点沿第一方向

间隔布置,凸点能够与第二翻边抵接。凸点与车门钣金50的第二翻边抵接,提高了第二连接部12与车门钣金50的第二翻边的摩擦力,提高了第二连接部12与车门钣金50连接的可靠性。

47.可选地,如图1所示,在一实施例中,第二u型槽的侧壁上设有凸条,凸条的长度沿第一方向布置,凸条能够与第二翻边抵接。凸条与车门钣金50的第二翻边抵接,提高了第二连接部12与车门钣金50的第二翻边的摩擦力,提高了第二连接部12与车门钣金50连接的可靠性。

48.进一步具体地,如图1所示,在一实施例中,第一连接部11上设有第一u 型槽,第一u型槽的开口朝向车门钣金50,第一u型槽用于容纳并连接车门钣金50的第一翻边,导轨10上远离侧围饰板80的一侧边向远离车窗玻璃60的一侧翻折形成第二连接部12,第二连接部12与导轨10形成第二u型槽,第二 u型槽用于容纳车门钣金50的第二翻边,第二u型槽的侧壁能够与第二翻边抵接。导轨10通过第一连接部11和第二连接部12与车门钣金50连接,提高了导轨10与车门钣金50连接的可靠性。

49.具体地,如图1和图2所示,在一实施例中,第一唇边20由导轨10向车窗玻璃60延伸,第一唇边20的延伸方向与车窗玻璃60上面向车门钣金50的侧面呈锐角设置,第一唇边20上与延伸方向平行且面向车窗玻璃60的侧面为第一唇边20的第一侧面,第一唇边20的第一侧面向靠近车窗玻璃60的一侧凸起形成第一凸弧面,第一凸弧面上设有第一植绒层21,第一植绒层21沿第一方向布置,第一植绒层21能够与车窗玻璃60上面向车门钣金50的侧面抵接。第一植绒层21位于第一唇边20和车窗玻璃60之间,当车窗玻璃60上下移动时,第一植绒层21直接与车窗玻璃60面向车门钣金50的侧面抵接,减少第一唇边 20与车窗玻璃60之间的摩擦力,保证车窗玻璃60边缘与第一唇边20有效滑动配合,并提高车窗玻璃60与车门钣金50之间的密封性。

50.进一步具体地,如图1和图2所示,在一实施例中,第一唇边20由导轨10 向车窗玻璃60延伸,第一唇边20的延伸方向与车窗玻璃60上面向车门钣金50 的侧面呈锐角设置,且第一唇边20上与车窗玻璃60抵接的侧边为第一侧边,第一唇边20上与导轨抵接的侧边为第二侧边,第二侧边在车窗玻璃60上的投影位于第一侧边在车窗玻璃60上的投影远离侧围饰板的一侧。第一唇边20上与延伸方向平行且面向车窗玻璃60的侧面为第一唇边20的第一侧面,第一唇边20上与延伸方向平行且背向车窗玻璃60的侧面为第一唇边20的第二侧面,第一唇边20的第一侧面向靠近车窗玻璃60的一侧凸起形成第一凸弧面,第一唇边20的第二侧面向远离导轨10的一侧凹陷形成第一凹弧面。

51.具体地,如图1和图2所示,在一实施例中,第二唇边30由第一连接部11 向车窗玻璃60延伸,第二唇边30的延伸方向与车窗玻璃60上面向车门钣金50 的侧面呈钝角设置,第二唇边30上与延伸方向平行且面向车窗玻璃60的侧面为第二唇边30的第一侧面,第二唇边30的第一侧面向靠近车窗玻璃60的一侧凸起形成第二凸弧面,第二凸弧面上设有第二植绒层31,第二植绒层31沿第一方向布置,第二植绒层31能够与车窗玻璃60上面向侧围饰板80的侧面抵接。第二植绒层31位于第二唇边30和车窗玻璃60之间,当车窗玻璃60上下移动时,第二植绒层31直接与车窗玻璃60面向侧围饰板80的侧面抵接,减少第二唇边30与车窗玻璃60之间的摩擦力,保证车窗玻璃60边缘与第二唇边30有效滑动配合,并提高车窗玻璃60与车门钣金50之间的密封性。

52.进一步具体地,如图1和图2所示,在一实施例中,第二唇边30由第一连接部11向车窗玻璃60延伸,第二唇边30的延伸方向与车窗玻璃60上面向车门钣金50的侧面呈钝角设置,且第二唇边30与车窗玻璃60抵接的侧边为第一侧边,第二唇边30与第一连接部11连接的侧边为第二侧边,第二侧边在车窗玻璃上的投影位于第一侧边在车窗玻璃上的投影靠近侧围饰板的一侧。第二唇边30上与延伸方向平行且面向车窗玻璃60的侧面为第二唇边30的第一侧面,第二唇边30上与延伸方向平行且背向车窗玻璃60的侧面为第二唇边30的第二侧面,第二唇边30的第一侧面向靠近车窗玻璃60的一侧凸起形成第二凸弧面,第二唇边30的第二侧面向远离第一连接部11的一侧凹陷形成第二凹弧面。

53.进一步具体地,如图1所示,在一实施例中,第一唇边20由导轨10向车窗玻璃60延伸,第一唇边20的延伸方向与车窗玻璃60上面向车门钣金50的侧面呈锐角设置,且第一唇边20上与车窗玻璃60抵接的侧边为第一侧边,第一唇边20上与导轨抵接的侧边为第二侧边,第二侧边在车窗玻璃60上的投影位于第一侧边在车窗玻璃60上的投影远离侧围饰板的一侧,第二唇边30由第一连接部11向车窗玻璃60延伸,第二唇边30的延伸方向与车窗玻璃60上面向车门钣金50的侧面呈钝角设置,且第二唇边30与车窗玻璃60抵接的侧边为第一侧边,第二唇边30与第一连接部11连接的侧边为第二侧边,第二侧边在车窗玻璃上的投影位于第一侧边在车窗玻璃上的投影靠近侧围饰板的一侧。第一唇边20与第二唇边30的延伸方向相反,第一唇边20和第二唇边30的凸起和凹陷方向相同,即第一唇边20和第二唇边30反向平行。

54.具体地,如图1所示,在一实施例中,第三唇边40由第一连接部11向侧围饰板80延伸,第三唇边40的延伸方向与侧围饰板80面向第一连接部11的侧面呈锐角设置,第三唇边40上与延伸方向平行且面向侧围饰板80的侧面为第三唇边40的第一侧面,第三唇边40的第一侧面向靠近侧围饰板80的一侧凸起形成第三凸弧面,第三凸弧面上设有第三植绒层41,第三植绒层41沿第一方向布置,第三植绒层41能够与侧围饰板80上面向车门钣金50的侧面抵接。第三唇边40向侧围饰板80凸起形成第三凸弧面,第三凸弧面上设有第三植绒层 41,因此第三植绒层41位于第三唇边40和侧围饰板80之间,当车门200与侧围饰板80抵接时,第三植绒层41与侧围饰板80抵接密封,有效提高了车门200 与侧围饰板80之间的密封性。

55.进一步具体地,如图1所示,在一实施例中,第三唇边40由第一连接部11 向侧围饰板80延伸,第三唇边40的延伸方向与侧围饰板80面向第一连接部11 的侧面呈锐角设置,且第三唇边40与侧围饰板侧板81抵接的侧边为第一侧边,第三唇边与第一连接部连接的侧边为第二侧边,第二侧边在侧围饰板侧板81上的投影位于第一侧边在侧围饰板侧板81上的投影远离侧围饰板底板82的一侧,第三唇边40上与延伸方向平行且面向侧围饰板80的侧面为第三唇边40的第一侧面,第三唇边40上与延伸方向平行且背向侧围饰板80的侧面为第三唇边40 的第二侧面,第三唇边40的第一侧面向靠近侧围饰板80的一侧凸起形成第三凸弧面,第三唇边40的第二侧面向远离第一连接部11的一侧凹陷形成第三凹弧面。

56.具体地,如图1所示,在一实施例中,第一唇边20由导轨10向车窗玻璃 60延伸,第一唇边20的延伸方向与车窗玻璃60上面向车门钣金50的侧面呈锐角设置,第一唇边20上与延伸方向平行且远离车窗玻璃60的侧面为第一唇边 20的第二侧面,第一唇边20靠近导轨10的一侧设有第一泄压槽22,第一泄压槽22位于第一唇边20的第二侧面上,第一泄压槽22的长度沿第一方向设置,第一泄压槽22的深度方向垂直于第一唇边20的第二侧面。第一泄

压槽22位于第一唇边20上靠近导轨10的根部,并且位于第一唇边20上远离第一唇边20 与车窗玻璃60抵接面的侧面上,第一泄压槽22减小了第一唇边20根部的厚度,因此,当第一唇边20抵接车窗玻璃60时,车窗玻璃60挤压第一唇边20使得第一唇边20受力变形,使得车窗玻璃60与车门钣金50之间的缝隙被第一唇边 20完全填充,提高车窗玻璃60与第一唇边20的密封性。

57.具体地,如图1所示,在一实施例中,第二唇边30由第一连接部11向车窗玻璃60延伸,第二唇边30的延伸方向与车窗玻璃60上面向车门钣金50的侧面呈钝角设置,第二唇边30上与延伸方向平行且远离车窗玻璃60的侧面为第二唇边30的第二侧面,第二唇边30靠近第一连接部11的一侧设有第二泄压槽32,第二泄压槽32位于第二唇边30的第二侧面上,第二泄压槽32的长度沿第一方向设置,第二泄压槽32的深度方向垂直于第二唇边30的第二侧面。第二泄压槽32位于第二唇边30上靠近第一连接部11的根部,并且位于第二唇边 30上远离第二唇边30与车窗玻璃60抵接面的侧面上,第二泄压槽32减小了第二唇边30根部的厚度,因此,当第二唇边30抵接车窗玻璃60时,车窗玻璃60 挤压第二唇边30使得第二唇边30受力变形,使得车窗玻璃60与车门钣金50 之间的缝隙被第二唇边30完全填充,提高车窗玻璃60与第二唇边30的密封性。

58.具体地,如图1所示,在一实施例中,第三唇边40由第一连接部11向侧围饰板80延伸,第三唇边40的延伸方向与侧围饰板80面向第一连接部11的侧面呈锐角设置,第三唇边40上与延伸方向平行且远离侧围饰板80的侧面为第三唇边40的第二侧面,第三唇边40靠近第一连接部11的一侧设有第三泄压槽42,第三泄压槽42位于第三唇边40的第二侧面上,第三泄压槽42的长度沿第一方向设置,第三泄压槽42的深度方向垂直于第三唇边40的第二侧面。第三泄压槽42位于第三唇边40上靠近第一连接部11的根部,并且位于第三唇边 40上远离第三唇边40与侧围饰板80抵接面的侧面上,第三泄压槽42减小了第三唇边40根部的厚度,因此,当第三唇边40抵接侧围饰板80时,侧围饰板80 挤压第三唇边40使得第三唇边40受力变形,使得车门钣金50与侧围饰板80 之间的缝隙被第二唇边30完全填充,提高车门钣金50与侧围饰板80的密封性。

59.具体地,在一实施例中,导轨10为橡胶导轨。

60.具体地,在一实施例中,第一唇边20为橡胶密封唇边。

61.具体地,在一实施例中,第二唇边30为橡胶密封唇边。

62.具体地,在一实施例中,第三唇边40为橡胶密封唇边。

63.如图1所示,在一实施例中,提供了一种车门200,包括车门钣金50、车窗玻璃60和的车窗玻璃导轨结构100,车窗玻璃60的移动方向为第一方向,车窗玻璃导轨结构100的导轨10沿第一方向固定在车门钣金50上,导轨10位于车窗玻璃60和车门钣金50之间,车窗玻璃导轨结构100的第一连接部11位于车窗玻璃60和侧围饰板80之间,车窗玻璃导轨结构100的第一唇边20与车窗玻璃60上面向车门钣金50的侧面抵接,车窗玻璃导轨结构100的第二唇边30 与车窗玻璃60上面向侧围饰板80的侧面抵接,车窗玻璃导轨结构100的第三唇边40能够与侧围饰板80上靠近车门钣金50的侧面抵接,使得车窗玻璃60 上远离车门钣金50的侧面与侧围饰板80上远离侧围钣金70的侧面平齐布置。

64.上述车门200,通过设置导轨10与车门钣金50连接,并在导轨10上设置第一唇边20和第二唇边30,第一唇边20和第二唇边30分别与车窗玻璃60靠近车门钣金50的侧面和靠近

侧围饰板80的侧面抵接,起到了支撑和引导车窗玻璃60的边缘相对于车门200上下运动的作用,并对车窗玻璃60和车门钣金 50之间的缝隙进行有效密封。同时在车窗玻璃60和侧围饰板80之间设置第一连接部11,第一连接部11上设置第三唇边40,第三唇边40与侧围饰板80抵接,对车窗玻璃60与侧围饰板80之间的缝隙进行了有效密封。因此,上述的车门200通过设置第一唇边20、第二唇边30和第三唇边40,将车窗玻璃60的边缘与车门钣金50密封连接,实现了车窗玻璃60上远离车门钣金50的侧面与侧围饰板80上远离侧围钣金70的侧面齐平布置,有效解决车窗玻璃60与侧围饰板80之间的面差问题,消除汽车300高速行驶过程中面差引起风噪声,提高了车门200的美观性。并且,由于上述的车门200保留了车窗玻璃60边缘的车门钣金50,车门钣金50与车窗玻璃60边缘通过导轨10同时实现密封和滑动配合,提高了车窗玻璃60边缘的强度和密封性。

65.如图2所示,在一实施例中,提供了一种汽车300,其特征在于,包括侧围钣金70、侧围饰板80和两个车门200,两个车门200分别位于侧围钣金70的两侧,侧围饰板80的两端弯折形成第三u型槽,第三u型槽的内壁与侧围钣金70贴合连接,侧围饰板80的侧板81位于车门200和侧围钣金70之间,车门200的第三唇边40与侧板81上面向车门钣金50的侧面抵接,使得车门200 的车窗玻璃60上远离车门钣金50的侧面与侧围饰板80的底板82上远离侧围钣金70的侧面平齐布置。

66.上述的汽车300,将饰板安装在侧围钣金70上形成侧围饰板80,车门200 结构仅由车门钣金50和车窗玻璃60组成,除了设置第一唇边20和第二唇边30 对车窗玻璃60和车门钣金50进行密封,也设置了第三唇边40对车门200和侧围饰板80之间的密封,实现了车窗玻璃60上远离车门钣金50的侧面与侧围饰板80上远离侧围钣金70的侧面齐平布置,有效解决车窗玻璃60与侧围饰板80 之间的面差问题,消除汽车300高速行驶过程中面差引起风噪声,提高了汽车 300的美观性。将侧围饰板80安装在侧围钣金70上,能够简化车门200的结构,扩大车窗玻璃60的视野可见区域,避免车门200外饰板占用车窗玻璃60的视野面积,并对侧围钣金70进行保护。u型结构的侧围饰板80能够进一步遮挡车门200与侧围钣金70之间缝隙。

67.具体地,在一实施例中,侧围饰板80上设有卡接部,侧围钣金70上设有扣接部,侧围饰板80和侧围钣金70通过卡接部和扣接部配合连接。

68.具体地,如图2所示,在一实施例中,侧围饰板80的侧板81内壁上设有胶条71,胶条71远离侧围饰板80的侧面与侧围钣金70粘接。胶条71用于辅助侧围饰板80固定在侧围钣金70上,进一步提高侧围钣金70与侧围饰板80 连接的可靠性。

69.具体地,如图2所示,在一实施例中,侧围钣金70上靠近车门200的一侧设有侧围钣金70翻边,侧围钣金70翻边上设有密封条72。密封条72上设有第四u型槽,侧围钣金70伸入第四u型槽与第四u型槽的内壁抵接固定。密封条72上靠近车门钣金50的一侧设有泡管结构,泡管结构与车门钣金50抵接。密封条72上远离车门钣金50的一侧设有第六唇边。密封条72通过第四u型槽与侧围钣金70连接,并保护侧围钣金70的翻边。同时当车门200关闭时,密封条72的泡管结构与车门钣金50抵接,对侧围钣金70与车门钣金50之间的缝隙进行密封,保护侧围钣金70和车门钣金50。

70.具体地,如图2所示,在一实施例中,第四u型槽的内壁中嵌有u型加强筋,第四u型槽的内壁面与侧围饰板70的翻边抵接。

71.具体地,如图2所示,在一实施例中,第四u型槽的两侧内壁上设有多个第七唇边,多个第七唇边与侧围钣金70的翻边抵接。

72.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

73.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

74.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

75.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

76.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

77.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

78.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1