可升降平台以及换电站的制作方法

可升降平台以及换电站

1.本技术要求申请日为2021年11月30日的中国专利申请cn2021114443838的优先权,本技术引用上述中国专利申请全文。

技术领域

2.本实用新型涉及重卡换电领域,尤其涉及一种可升降平台以及换电站。

背景技术:

3.随着新能源在车辆领域的推广,越来越多的商用车,例如重卡,使用新能源,从而有利于降低商用车的使用成本。而为了解决新能源车辆的续航问题,一般采用充电,但是商用车的电池较大,所需的充电时间也就相对较长,对于商用车来说长时间的充电会减少其运营时间,与其本身的商用需求不符。因此,通过换电站对车辆电池进行快速更换以提高车辆的可运营时间是一种有效手段。

4.现有的商用车换电站包括设于同一平面上的行车通道和换电通道。使用时,车辆经行车通道驶入,换电小车经换电通道走位到车辆底盘正下方,将电池拆解,随后换电小车携带电池整体自车底移出。

5.以上方案面临以下问题:对于电池装载于底盘上的车辆,由于车辆的底盘高度有限,为使装有电池的换电小车能够整体自车底移出,加上换电小车本身也占据了一定高度空间,使得电池高度应小于换电小车至车辆底盘之间的高度,否则无法从车辆底盘对车辆进行换电。

技术实现要素:

6.本实用新型要解决的技术问题是为了克服现有技术中,采用车辆底盘换电时,对车辆电池高度要求较高的缺陷,提供一种新型的可升降平台以及换电站。

7.本实用新型是通过下述技术方案来解决上述技术问题:

8.一种可升降平台,用于换电站内,可升降平台包括承载面和升降机构,承载面设置于升降机构顶部,升降机构可带动承载面至少在第一位置和第二位置之间切换,第二位置低于低于第一位置,第一位置可使得承载面与行车通道位于同一水平面且承载面与行车通道衔接贯通,第二位置可使得承载面与换电站内的换电设备通道位于同一水平面且承载面与换电设备通道衔接贯通。

9.在车辆换电过程中,该升降机构可带动承载面运行至第一位置以供车辆进入换电区域,同时还可以由升降机构带动承载面运行至低于行车通道的第二位置,加大了承载面与车辆底盘之间的间隙,使得换电小车行驶至承载面对车辆进行换电时,换电小车与车辆底盘之间的高度差也大大增加而能够对高度更大的电池执行换电操作,从而不再对底盘换电的车辆电池的高度有所限制,以满足更多车型快速换电的需求。

10.优选的,承载面还设有第一轨道,第一轨道沿换电设备通道的延伸方向延伸,且与换电设备通道内的第二轨道相对应设置以实现对接供换电小车行走。

11.当承载面移动至与换电设备通道对齐的第二位置,该承载面上的第一轨道对齐该换电设备通道上的第二轨道,便于换电小车沿轨道运动至承载面上,从而可对车辆进行换电;同时采用这样的设置有利于提高换电小车的对位精度,进而提高换电效率。

12.优选的,可升降平台还包括第一驱动机构,第一驱动机构驱动升降机构升降运动以带动承载面实现位置切换。

13.通过设置第一驱动机构,便于对升降机构进行控制,从而使得承载面精确的停留在所需位置。

14.优选的,承载面还设有第一限位机构或第一配合机构,以与行车通道上的第一配合机构或第一限位机构相配合,当承载面切换至第一位置后,第一限位机构与第一配合机构相配合使得承载面保持在第一位置。

15.该第一限位机构和第一配合机构能够分担车辆驶过承载面时的部分载荷,降低车辆驶过时的冲击对升降机构和第一驱动机构的破坏。另外,该第一限位机构和第一配合机构还能够在升降机构失效时让承载面保持既定位置不跌落,提高了安全性能。

16.优选的,第一限位机构和第一配合机构中的一个设置于承载面朝向行车通道的侧面,另一个设置于行车通道朝向承载面的侧面。

17.第一限位机构和第一配合机构的设置位置,既便于互相配合以实现承载面与行车通道间的接合;又不会干涉到其他设备而影响承载面或者行车通道的功能实现。

18.优选的,第一限位机构包括第二驱动机构、锁销和第二耳板,第一配合机构包括第一耳板,第二耳板设有通孔,当承载面切换至第一位置后,第二驱动机构可驱动锁销穿过通孔,第一耳板位于第二耳板的一侧且第一耳板抵接于锁销上以使得承载面保持在第一位置。

19.通过将锁销穿设于第二耳板中实现对锁销的支撑限位,通过将第一耳板抵接于锁销上表面以实现承载面和行车通道间的相对锁止。

20.优选的,第二耳板有两个且互相平行设置,当承载面切换至第一位置后,第二驱动机构可驱动锁销穿过两个第二耳板的通孔,第一耳板位于两个第二耳板之间且第一耳板抵接于锁销上以使得承载面保持在第一位置。

21.采用两个第二耳板对锁销进行支撑能够提高锁销的支撑性能。将第一耳板与锁销的抵接位置置于两个耳板之间可使第一耳板的压力均匀的由两个第二耳板承担,结构可靠性更高。

22.优选的,第一限位机构包括第三驱动机构和锁销,第一配合机构包括第三耳板,第三耳板设有贯穿孔,当承载面切换至第一位置后,第二驱动机构可驱动锁销穿过贯穿孔以使得承载面保持在第一位置。

23.由此,能够通过锁销穿过耳板实现承载面与行车通道间的相对锁止。

24.优选的,承载面还设有第二限位机构或第二配合机构,以与换电设备通道上的第二配合机构或第二限位机构相配合,当承载面切换至第二位置后,第二限位机构与第二配合机构相配合使得承载面保持在第二位置。

25.该第二限位机构和第二配合机构能够分担换电小车驶过承载面时的部分载荷,降低换电小车驶过时的冲击对升降机构和第一驱动机构的破坏。另外,该第二限位机构和第二配合机构还能够在升降机构失效时让承载面保持既定位置不跌落,提高了安全性能。

26.优选的,第二限位机构和第二配合机构中的一个设置于承载面朝向换电设备通道的侧面,另一个设置于换电设备通道朝向承载面的侧面。

27.第二限位机构和第二配合机构的设置位置,既便于互相配合以实现承载面与换电设备通道间的接合;又不会干涉到其他设备而影响承载面或者换电设备通道的功能实现。

28.一种换电站,包括如上文的可升降平台、行车通道和换电设备通道,行车通道和换电设备通道在相对应的位置设有换电口,可升降平台设置于换电口内,可升降平台的承载面可在第一位置和第二位置之间切换以便于与行车通道衔接供换电车辆行驶或与换电设备通道衔接供换电小车行驶。

29.该换电站在车辆换电过程中,可升降平台的升降机构可带动承载面运行至第一位置以供车辆进入换电区域,同时还可以由升降机构带动承载面运行至低于行车通道的第二位置,加大了承载面与车辆底盘之间的间隙,使得换电小车与车辆底盘之间的高度差也大大增加而能够对高度更大的电池执行换电操作,从而不再对底盘换电的车辆电池的高度有所限制,以满足更多车型快速换电的需求。

30.优选的,行车通道和换电设备通道垂直设置,行车通道位于换电设备通道上方,换电口位于行车通道和换电设备通道相交处。

31.行车通道和换电设备通道垂直设置,使得互相之间互不干涉,使得车辆进入换电区和换电小车驶入近换电区等待对车辆换电同时进行,从而有效提高换电效率。

32.优选的,承载面朝向行车通道的侧面设有第一配合机构,行车通道朝向承载面的侧面设有第一限位机构;和/或,承载面朝向换电设备通道的侧面设有第二配合机构,换电设备通道朝向承载面的侧面设有第二限位机构。

33.优选的,行车通道和换电设备通道平行设置,行车通道位于换电设备通道上方,换电口位于行车通道和换电设备通道的同一竖直方向上。

34.行车通道和换电设备平行设置,使得换电站整体结构紧凑,减少占地面积,有利于降低成本。

35.优选的,承载面朝向行车通道和换电设备通道的侧面设有第一配合机构;行车通道朝向承载面的侧面设有第一限位机构,和/或,换电设备通道朝向承载面的侧面设有第二限位机构。

36.本实用新型的积极进步效果在于:

37.在车辆换电过程中,该升降机构可带动承载面运行至第一位置以供车辆进入换电区域,同时还可以由升降机构带动承载面运行至低于行车通道的第二位置,加大了承载面与车辆底盘之间的间隙,使得换电小车与车辆底盘之间的高度差也大大增加而能够对高度更大的电池执行换电操作,从而不再对底盘换电的车辆电池的高度有所限制,以满足更多车型快速换电的需求。

附图说明

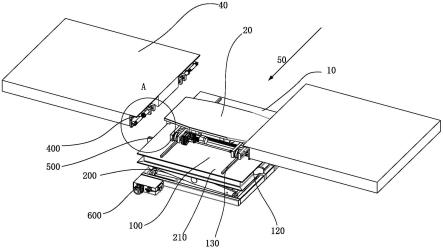

38.图1为本实用新型中的承载面处于第二位置时的工作示意图;

39.图2为图1中a部分的局部区域放大图;

40.图3为本实用新型中承载面处于第一位置时的工作示意图;

41.图4为本实用新型中承载面处于第二位置时的示意图;

42.图5为本实用新型中承载面处于第一位置时的示意图;

43.附图标记说明:

44.可升降平台10

45.换电小车20

46.换电车辆30

47.行车通道40

48.换电设备通道50

49.承载面100

50.第一位置110

51.第二位置120

52.第一轨道130

53.第二轨道140

54.升降机构200

55.升降板210

56.第一剪叉臂220

57.第二剪叉臂230

58.连接柱240

59.底座250

60.第一驱动机构300

61.第一限位机构400

62.第二驱动机构410

63.锁销420

64.第二耳板430

65.第一配合机构500

66.第一耳板510

67.液压站600

68.换电口700

具体实施方式

69.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在的实施例范围之中。

70.实施例1

71.如图1和图3所示,一种可升降平台10,用于换电站内,该可升降平台10包括承载面100和升降机构200,该承载面100设置于该升降机构200顶部,该升降机构200可带动承载面100至少在第一位置110和第二位置120之间切换,该第二位置120低于该第一位置110。该第一位置110可使得承载面100与行车通道40位于同一水平面且该承载面100与行车通道40衔接贯通,该第二位置120可使得承载面100与换电站内的换电设备通道50位于同一水平面且承载面100与换电设备通道50衔接贯通。

72.具体的,升降机构200顶部设有升降板210,升降板210的上表面构成该承载面100。

升降机构200可带动升降板210沿竖直方向运动,从而使承载面100能够在第一位置110和第二位置120间切换移动。

73.运行时,升降机构200带动承载面100上升至第一位置110,换电车辆30驶入换电设备通道50,并使底盘上的电池正对承载面100;

74.接着,升降机构200带动承载面100运行至低于该第一位置110的第二位置120,换电小车20经换电设备通道50运行至承载面100上进行电池换电操作;

75.该升降机构200可带动承载面100运行至低于行车通道40的第二位置120,由此加大了承载面100与车辆底盘之间的间隙,使得换电小车20与车辆底盘之间的高度差也大大增加而能够对高度更大的电池执行换电操作,从而不再对底盘换电的车辆电池的高度有所限制,以满足更多车型快速换电的需求。

76.在本实施例中,如图4所示,该承载面100上还设有第一轨道130,该第一轨道130沿换电设备通道50的延伸方向延伸,且与换电设备通道50内的第二轨道140相对应设置以实现对接供换电小车20行走。

77.当承载面100运行至第二位置120,该第一轨道130和第二轨道140能够对接构成一可供换电小车20通行的轨道,换电小车20可沿该轨道运行至承载面100上进行换电操作。

78.通过轨道的导引作用可使换电小车20沿指定的路径移入移出,有利于提高换电小车20的对位精度,进而提高换电效率。

79.结合图4和图5,在本实施例中,该可升降平台10包括第一驱动机构300,该第一驱动机构300与升降机构200相连,该第一驱动机构300能够带动该升降机构200进行升降运动。通过第一驱动机构300对升降机构200进行控制,使承载面100能够精确的停留在所需位置。

80.具体的,该升降机构200为剪叉,包括中部铰接的第一剪叉臂220和第二剪叉臂230,该第一剪叉臂220的底端与设于放置面上的底座250铰接,顶端可相对升降板210底面滑动;该第二剪叉臂230的底端可相对底座250滑动,顶端与升降板210铰接,还包括连接第一剪叉臂220和第二剪叉臂230铰接点的连接柱240。

81.该第一驱动机构300为液压缸,该液压缸的缸筒端与底座250铰接,驱动杆端与连接柱240铰接。运行时,驱动杆相对缸筒伸缩,驱动杆作用于连接柱240以使第一剪叉臂220和第二剪叉臂230间的夹角发生变化,由此带动升降板210进行升降。当然,该第一驱动机构300并不局限于采用液压缸,采用气缸,电缸均是可行的。

82.剪叉具有行程大,运行至低位时高度占用小的优点。另外,采用剪叉机构还能够使升降板210与底座250始终保持平行,运行稳定性更高。

83.更佳的,本实施例中的升降机构200为并排布置的两个,并排布置指的是沿垂直于行车通道40的延伸方向布置,即沿行车通道40的宽度方向布置。采用这样的结构,可使两个升降机构200分别承载两侧车轮的重量,降低每侧升降机构200在车辆经过时所承受的冲击,提高可升降平台10的使用寿命。同时,由于每个升降机构200所承受的冲击减半,可以采用更细的剪叉臂,在处于低位时高度占用更小,进一步提高了承载面100与车辆底盘间的间距,对电池高度的限制更小。

84.在其他替换方案中,该可升降平台10还可以是升降板210和设于升降板210底面四角处的液压缸。通过液压缸带动升降板210举升由此实现承载面100(即升降板210上表面)

在第一位置110和第二位置120间的切换。

85.结合图1和图2,为进一步降低车辆驶过承载面100时对升降机构200的冲击,该行车通道40上设有第一限位机构400,该承载面100上设有第一配合机构500,当承载面100切换至第一位置110后,该第一限位机构400能够和第一配合机构500相配合以使承载面100维持在第一位置110。

86.在本实用新型中,该第一限位机构400与第一配合机构500间的配合为第一限位机构400对第一配合机构500的止挡,具体的,该第一限位机构400设于行车通道40侧配合端面上,即行车通道40朝向该升降板210的侧面,其包括第二驱动机构410、锁销420和第二耳板430,该第二驱动机构410为液压缸,该液压缸的驱动杆与锁销420连接且能够带动锁销420沿行车通道40侧配合端面水平移动,该第二耳板430设于锁销420的伸缩路径中,在第二耳板430上设有可供锁销420伸入伸出的通孔。

87.该第一配合机构500设于升降板210的侧配合端面上,即升降板210面朝该行车通道40的侧面,其包括第一耳板510。该第一耳板510对应处于第二耳板430的一侧,即位于行车通道40侧配合端面延伸方向的一侧。

88.运行时,第二驱动机构410带动锁销420插入第二耳板430的通孔中以通过第二耳板430对锁销420进行支撑限位。该第一耳板510的下表面抵接于该锁销420的上表面从而止挡连接承载面100的第一耳板510相对行车通道40下降,使承载面100能够保持在第一位置110。

89.更佳的,该第二耳板430共两个且相互平行设置。该锁销420能够在第二驱动机构410的驱动下伸入两个第二耳板430的通孔中。该第一耳板510对应位于两个第二耳板430之间并与锁销420的上表面相抵。采用两个第二耳板430对锁销420进行支撑能够提高锁销420的支撑性能。将第一耳板510与锁销420的抵接位置设于两个耳板之间可使第一耳板510的压力均匀的由两个第二耳板430承担,结构可靠性更高。

90.作为一种替换方案,该第一限位机构400与第一配合机构500间的配合为彼此插接固定,在该方案中,第一限位机构400包括设于行车通道40侧端面上的第三驱动机构和锁销420,该第三驱动机构为液压缸,该液压缸的驱动杆与锁销420连接且能够带动锁销420沿行车通道40侧端面水平移动。该第一配合机构500为设于承载面100对应侧端面上的第三耳板(图中未显示),该第三耳板为自承载面100的侧端面处向外伸出的竖板,该第三耳板上设有贯穿孔。

91.运行时,液压缸带动锁销420伸入第三耳板侧端面上的贯穿孔中。由此实现第一限位机构400和第一配合机构500的插接固定。从而使承载面100不会相对行车通道40向下滑落。

92.该第一限位机构400和第一配合机构500能够分担车辆驶过承载面100时的部分载荷,降低车辆驶过时的冲击对升降机构200和第一驱动机构300的破坏。另外,该第一限位机构400和第一配合机构500还能够在升降机构200失效时让承载面100保持既定位置不跌落,提高了安全性能。

93.需要说明的是,将该第一配合机构500设置在行车通道40的侧配合端面上,将该第一限位机构400设于在升降板210的侧配合端面上同样是可行的。但由于第一限位机构400中的液压缸需要液压管线配合运作,而升降板210为活动部件,在运行时容易因管线缠绕导

致故障。因此本实用新型还是优选采用将第一限位机构400设置于行车通道40上的方案。

94.在本实施例中,该换电设备通道50上设有第二限位机构(图中未显示),该承载面100上设有第二配合机构(图中未显示)。当承载面100切换至第二位置120后,该第二限位机构与第二配合机构相配合使得承载面100保持在第二位置120。

95.具体的,该第二限位机构设于换电设备通道50的侧配合端面上,即换电设备通道50面朝该升降板210的侧面,其结构与上文所说的第一限位机构400在结构、原理上基本或完全保持一致。同样包括一能够由液压缸驱动的锁销420以及可供该锁销420伸入的耳板。

96.该第二配合机构设于升降板210的侧配合端面上,即升降板210面朝该换电设备通道50的侧面,其结构与上文所说的第一配合机构500在结构、原理上基本或完全保持一致。同样包括一能够与锁销420相抵的耳板。

97.作为一种替换方案,也可以不存在该第二配合机构,而是由第一配合机构500来执行该第二配合机构的功能。

98.运行时,第二限位机构的锁销420伸入耳板中以通过耳板对其提供支撑。该第二配合机构的耳板与锁销420相抵接由此实现承载面100与换电设备通道50之间的相对限位。

99.第二限位机构和第二配合机构能够分担换电小车20驶过承载面100时的部分载荷,降低换电小车20驶过时的冲击对升降机构200和第一驱动机构300的破坏。另外,该第二限位机构和第二配合结构还能够在升降机构200失效时让承载面100保持既定位置不跌落,提高了安全性能。

100.该可升降平台10还包括液压站600,该液压站600和设于第一驱动机构300、第一限位机构400以及第二限位机构中的液压缸通过液压管路连接,以实现对各个液压缸的集中控制,提高系统紧凑性。

101.实施例2

102.本实用新型还提供了一种换电站,包括如上文实施例1中的可升降平台10、行车通道40和换电设备通道50,该行车通道40和换电设备通道50在相对应的位置设有换电口700,该可升降平台10设置于换电口700内,该可升降平台10的承载面100可在第一位置110和第二位置120之间切换以便于与行车通道40衔接供换电车辆30行驶或与换电设备通道50衔接供换电小车20行驶。

103.该换电站在车辆换电过程中,可升降平台10的升降机构200可带动承载面100运行至第一位置110以供车辆进入换电区域,同时还可以由升降机构200带动承载面100运行至低于行车通道40的第二位置120,加大了承载面100与车辆底盘之间的间隙,使得换电小车20与车辆底盘之间的高度差也大大增加而能够对高度更大的电池执行换电操作,从而不再对换电车辆30的电池高度有所限制,以满足更多车型快速换电的需求。

104.具体的,该行车通道40位于地面,对应于行车通道40的换电口700处设有地坑,可升降平台10设于该地坑中,并能够带动承载面100相对地坑升降移动。将升降平台10设于地坑中使得升降机构200被容纳在地坑中,可加大车辆底盘与承载面100之间的间隙,从而能够适用高度更高的电池。

105.该换电设备通道50与行车通道40垂直相交。换电设备通道50的高度低于该行车通道40并从地坑处穿过。这里需说明的是,该行车通道40和换电设备通道50并不局限于完全垂直设置,二者间可以存在夹角α,该夹角满足以下条件:0

°

<α<90

°

。

106.作为一种替换方案,也可以设置为该行车通道40设置两端设有坡道,具有换电口700的中间换电区域高于地面,可升降平台10设于该地面,并能够带动承载面100相对地面升降移动。换电设备通道50的高度低于该行车通道40并从地面处穿过。

107.该换电设备通道50和行车通道40在竖向投影相交的位置处具有对应换电口700的缺口。该承载面100在升降至第一位置110时能够填补行车通道40上的缺口以衔接行车通道40供车辆行驶。该承载面100在升降至第二位置120时能够填充换电设备通道50上的缺口以衔接供换电小车20行驶。

108.该升降台的承载面100朝向行车通道40的侧面同样设有如上文的第一配合机构500,该行车通道40朝向承载面100的侧面同样设有如上文的第一限位机构400,该第一限位机构400和第一配合机构500能够配合实现承载面100与行车通道40间的相对限位。

109.通过第一限位机构400和第一配合机构500分担车辆驶过承载面100时的部分载荷,可降低车辆驶过时的冲击对可升降平台10的破坏。另外,该第一限位机构400和第一配合机构500还能够在可升降平台10失效时让承载面100保持既定位置不跌落,提高了安全性能。

110.和/或,该承载面100朝向该换电设备通道50的侧面同样设有如上文的第二配合机构,该换电设备通道50朝向承载面100的侧面同样设有如上文的第二限位机构,该第二限位机构和第二配合机构能够配合实现承载面100和换电设备通道50间的相对限位。

111.通过第二限位机构和第二配合机构分担车辆驶过承载面100时的部分载荷,可降低车辆驶过时的冲击对可升降平台10的破坏。另外,该第二限位机构和第二配合结构还能够在可升降平台10失效时让承载面100保持既定位置不跌落,提高了安全性能。

112.实施例3

113.本实施例提供了一种换电站,其与实施例2中的换电站结构基本一致,其区别在于:本实施例中的换电设备通道50平行于该行车通道40且位于该行车通道40下方,换电口700位于行车通道和换电设备通道的同一竖直方向上。采用这种方案的优点在于使得换电站整体结构紧凑,减少占地面积,有利于降低成本。

114.该升降台的承载面100朝向行车通道40的侧面如同实施例2一样设有第一配合机构500,该行车通道40朝向承载面100的侧面如同实施例2一样设有第一限位机构400,以实现承载面100与行车通道40间的相对限位。

115.和/或,该换电设备通道50朝向承载面100的侧面设有第二限位机构,由于换电设备通道和行车通道40平行,使得第一配合机构可以同时被用于可升降平台与换电设备通道50的第二限位机构配合以实现承载面100和换电设备通道50间的相对限位。

116.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1