安全气囊装置的制作方法

1.本发明涉及一种在紧急情况下约束人的安全气囊装置。

背景技术:

2.近年来的车辆上基本上都标准配备有安全气囊装置。安全气囊装置是在车辆发生碰撞等紧急情况下进行运作的安全装置,使袋状的气囊垫通过气体压力膨胀展开,接住乘员并进行保护。

3.安全气囊装置根据设置部位和用途具有各种各样的种类。例如,为了保护驾驶员免受来自前后方向的碰撞,在转向盘的中央设置有前安全气囊装置。另外,为了保护乘员免受侧面碰撞等引起的来自车宽方向的碰撞,在侧窗的上方的顶棚附近设置有帘式安全气囊装置,在座椅的侧部设置有侧安全气囊装置。

4.一般的安全气囊装置的气囊垫成为被卷绕或折叠的收纳形态,收纳在车辆的各部位。例如,专利文献1是由本技术的申请人公开的,是一种涉及包住帘式安全气囊装置的安全气囊12的罩构件118的技术。罩构件118通过含有高分子纤维的延性布材料而形成,一部分包含刚性高的高刚性部25而构成。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2016/170892号

技术实现要素:

8.发明要解决的问题

9.现在,关于包住气囊垫的罩构件,要求提高气囊垫的收纳形态的保持性能。如果能够更稳定地保持气囊垫的收纳形态,则容易提高对座椅等的气囊垫的组装性。

10.本发明鉴于这样的课题,其目的在于提供一种能够高效地保持收纳形态的气囊垫的安全气囊装置。

11.解决问题的方法

12.为了解决上述问题,本发明所涉及的安全气囊装置的代表性结构的特征在于,具备:气囊垫,其为袋状且被卷绕或折叠成规定的收纳形态;罩构件,其通过含有多个高分子纤维的延性布材料而形成并覆盖收纳形态的气囊垫的外周,罩构件具有:硬质部分,其形成为多个高分子纤维的至少一部分相互熔接的状态;软质部分,其至少与硬质部分相比所述多个高分子纤维的熔接比例要少,并且比硬质部分更容易弯曲,罩构件沿着软质部分弯曲,并且形成为覆盖收纳形态的气囊垫的外周的至少一部分的状态。

13.根据上述结构,通过具有硬质部分和软质部分的罩构件,能够高效地保持收纳形态的气囊垫。因此,诸如对车辆等的气囊垫的组装作业变得容易,即使在行驶中受到振动等,也能够适当地保持气囊垫的卷绕和折叠。

14.该安全气囊装置也可以作为用于车辆的侧气囊而内置于车辆用座椅中,硬质部分

面向相当于车辆用座椅的乘员侧的部分而配置。如果是该结构,则能够在实现侧安全气囊装置的同时,在容易从乘员处受到载荷的部分配置硬质部分而适当地保持收纳形态的气囊垫。

15.在上述的车辆用座椅中填充有规定的座垫,硬质部分也可以配置成与座垫的乘员侧齐平即保持同一个面。根据该结构,能够防止乘员触碰到车辆座椅时产生分层,能够保持车辆用座椅的落座舒适感。

16.上述罩构件还可以具有脆弱部,其形成在软质部分的规定部位且能够在气囊垫的膨胀压力下开裂。通过设置脆弱部,罩构件能够顺利地释放气囊垫。

17.上述脆弱部也可以包含规定的狭缝。通过该结构,脆弱部能够顺利地进行开裂。

18.上述收纳形态的气囊垫以从车辆用座椅的座椅靠背的一侧的侧部经过车辆用座椅的头枕的上部而连续到座椅靠背的另外一侧的侧部的状态内置于车辆用座椅中,罩构件也可以在收纳形态的气囊垫中沿着座椅靠背和头枕的形状而弯曲的部位配置软质部分。

19.如果是上述结构的罩构件,则即使是以复杂的姿势内置于车辆用座椅中的气囊垫,也能够适当地保持其卷绕和折叠。

20.上述软质部分可以至少配置在座椅靠背的侧部与上部的边界附近、头枕与座椅靠背的边界附近、以及头枕的侧部与上部的边界附近。如果是该结构,则通过在软质部分弯折罩构件,能够将气囊垫适宜配置在座椅靠背和头枕的内部。

21.上述硬质部分也可以成为多个高分子纤维被压缩的状态。通过该结构,能够适宜形成硬质部分。

22.发明效果

23.根据本发明,可提供一种能够高效地保持收纳形态的气囊垫的安全气囊装置。

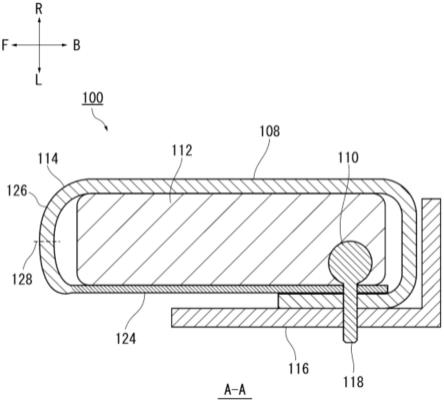

附图说明

24.图1是例示出了本发明实施方式所涉及的安全气囊装置的图。

25.图2是单独例示出了图1(b)的气囊模块的图。

26.图3是例示出了形成图2(b)的罩构件的硬质部分的过程的图。

27.图4是图1(b)的安全气囊装置的a-a截面图。

28.图5是例示出了图3的罩构件的第一变形例的图。

29.图6是对应图4而例示出的图5(b)的罩构件的截面图。

30.图7是图1等的安全气囊装置的第一变形例。

31.图8是从图7(b)的支架分离出罩构件的图。

32.图9是图7(a)的动作前的安全气囊装置的b-b截面图。

33.图10是图1等的安全气囊装置的第二变形例。

34.图11是例示出了包住图10(b)的收纳形态的气囊垫的罩构件的图。

35.图12是图11(a)的罩构件的c-c截面图。

具体实施方式

36.以下参照附图对本发明的优选实施方式进行详细说明。所涉及的实施方式所示的尺寸、材料、其他具体的数值等只是便于容易理解发明的例示,除非另有说明,不限定本发

明。另外,在本说明书及附图中,对于具有实质上相同的功能、结构的要素,通过标注相同的符号而省略重复说明,另外,与本发明没有直接关系的要素则省略图示。

37.图1是例示出了本发明实施方式所涉及的安全气囊装置100的图。图1(a)例示了气囊垫112运作时的情况。该安全气囊装置100作为用于车辆的侧气囊而内置于车辆用座椅102中。在图1(a)中,从车辆前方的车宽方向右侧例示安全气囊装置100及座椅102。另外,分别通过箭头f(forward)、b(back)适当地例示出相对于座椅102的前后方向、分别通过箭头l(left)、r(right)适当地例示出相对于座椅102的左右方向、分别通过箭头u(up)、d(down)适当地例示出相对于座椅102的上下方向。

38.在图1(a)中,省略座椅102的座椅靠背104中的表皮和座垫(例如聚氨酯材料),仅例示出框架106。框架106是内置于座椅靠背104中的成为骨架的构件。另外,假定座椅102配置在前排的左侧。但是,该安全气囊装置100可以设置在车辆的前排、后排、甚至左右任意一侧的任何座椅上。另外,座椅102通常朝向车辆的前方,但也设想旋转后朝向后方。因此,各图中用箭头例示的方向并不限定于相对于车辆的前后左右的方向,从正规地落座于座椅102上的乘员来观察,正面的方向为“前”,背侧的方向为“后”。同样,此时的乘员的右手方向为“右”,左手方向为“左”。而且,相对于此时的乘员的身体中心,朝向头部的方向为“上”,朝向脚部的方向为“下”。

39.安全气囊装置100在车辆发生碰撞的情况等紧急情况下,利用气囊垫112从侧方对落座于座椅102上的乘员进行约束。气囊垫112是接住乘员的袋状构件,通过重叠构成其表面的多个基布进行缝制或粘接、使用opw(one-piece woven)的纺织等而形成。

40.充气器110是气体发生装置,在发生撞击时接收从车辆侧发出的运作信号而进行运作,向气囊垫112的内部供给气体。在本实施方式中,充气器110采用气缸型(圆筒型)的充气器。充气器110内置于气囊垫112的内部的后方侧,其长度方向朝上下方向。多个螺柱118(参照图2(a)等)从充气器110的主体突出,并紧固在框架侧板部116上。

41.现在普及的充气器有填充有气体产生剂并使其燃烧而产生气体的类型、填充有压缩气体而不产生热并供给气体的类型、或者同时利用燃烧气体和压缩气体的混合型等。作为充气器110,可以利用任何类型的充气器。

42.图1(b)是例示出了图1(a)的气囊垫112运作前的状态的图。参照图2(b),运作前的气囊垫112,则在将充气器110插入其中的状态下形成为被卷绕或折叠等的收纳形态,然后通过罩构件114覆盖外周的至少一部分或全部,从而形成气囊模块108以实现单元化。

43.气囊模块108组装在框架106的框架侧板部116上。框架侧板部116是框架106中沿着座椅靠背104的左右侧面的部位。框架侧板部116在车宽方向的左右设置有一对。在本实施方式中,气囊模块108组装在车宽方向左侧的框架侧板部116上。另外,气囊模块108也可以组装在车宽方向右侧的框架侧板部上。即,气囊模块108既可以设置在座椅102中靠近碰撞部位的车门侧部(近侧),也可以设置在远离碰撞部位的车内侧的侧部(远侧)。

44.气囊模块108包括覆盖收纳形态的气囊垫112的罩构件114。罩构件114通过含有多个高分子纤维的延性布材料构成,覆盖收纳形态的气囊垫112的外周,通过气囊垫112的膨胀压力而断裂,从而释放气囊垫112。

45.图2是单独例示出图1(b)的气囊模块108的图。图2(a)例示出从车辆宽度方向的左侧观察图1(b)的气囊模块108。罩构件114成为挂在从内侧延伸的充气器110的螺柱118上,

并被可在上下两处断裂的系带120固定的状态。

46.图2(b)是将图2(a)的罩构件114从气囊垫112上取下的状态的图。在图2(b)中,例示了在平面上展开罩构件114的状态。罩构件114在两个边缘侧的各处设置有螺栓孔122,用以贯穿充气器110的螺柱118。

47.如上所述,罩构件114通过含有多个高分子纤维的延性布材料而形成,在本实施方式中体现为毡状无纺布。作为高分子纤维,例如可以举出聚酯纤维。高分子纤维可以是单成分纤维,也可以是芯和被膜具有不同特性的双成分复合纤维。在双成分复合纤维的情况下,如果被膜的熔点设定得比芯的熔点低,则适合于纤维的彼此熔接。另外,延性布材料也可以含有多种不同种类的高分子纤维而形成。

48.在本实施方式的罩构件114中,为了能够在包住气囊垫112的状态下保持形状,在一部分形成有硬质部分124。硬质部分124的多个高分子纤维被压缩而硬且难以弯曲。硬质部分124以外的区域则成为软质部分126,其与硬质部分124相比容易弯曲。

49.在罩构件114的软质部分126上设置有脆弱部128,以便在气囊垫112膨胀展开时能够开裂。脆弱部128例如可以作为纵贯罩构件114而形成的虚线状的狭缝等来实施。罩构件114通过脆弱部128通过气囊垫112的膨胀压力来顺利地进行开裂,能够顺利地释放气囊垫112。另外,脆弱部128除了虚线状的狭缝以外,也能够以排列成刻痕状的切口、小切口(贯通孔)的结构来实现。

50.图3是例示出了形成图2(b)的罩构件114的硬质部分124的过程的图。图3(a)例示出对罩构件114实施冲压加工的过程。硬质部分124通过用模具130冲压罩构件114的规定范围而形成。

51.图3(b)是实施了图3(a)的冲压加工后的罩构件114的样子。硬质部分124通过冲压加工使罩构件114的多个高分子纤维压缩和熔接而形成。冲压加工是例如针对对罩构件114中含有的双成分复合纤维,在比被膜的熔点高且比芯的熔点低的温度下进行的。由此,双成分复合纤维与其他纤维相熔接。这样形成的硬质部分124与其他区域相比,其弯曲刚性(截面二次力矩

×

杨氏模量)变高。另一方面,未实施冲压加工的区域则成为保持了原来柔软度的软质部分126。软质部分126处于多个高分子纤维不熔接或至少熔接比例比硬质部分124少的状态。

52.图4是图1(b)的安全气囊装置100的a-a截面图。气囊模块108成为罩构件114沿着软质部分126弯曲而覆盖收纳形态的气囊垫112的外周的状态。并且,气囊模块108在将罩构件114的硬质区域配置在框架侧板部116侧的状态下,通过充气器110的螺柱118固定在框架侧板部116上。

53.在将气囊模块108组装在框架侧板部116上的状态下,脆弱部128形成在罩构件114的软质部分126中的收容形态的气囊垫112中位于前侧的部位。

54.当车辆的传感器检测到撞击时,从充气器110供给气体。通过此时的气囊垫112的膨胀压力,罩构件114在脆弱部128处开裂,释放气囊垫112。

55.如上所述,根据本实施方式,通过具有硬质部分124和软质部分126的罩构件114,能够高效地保持收纳形态的气囊垫112。因此,气囊模块108能够通过罩构件114防止气囊垫112的卷绕等紊乱,例如对车辆等的气囊垫112的组装作业变得容易。另外,气囊模块108能够通过罩构件114防止在车辆组装后其他结构物对气囊垫112的干涉,即使在行驶中受到振

动等,也能够适当地保持气囊垫112的卷绕和折叠。

56.在本实施方式中,硬质部分124预先形成在包住气囊垫112之前的罩构件114上。因此,与对包住气囊垫112后的罩构件114实施某种加工的情况相比,没有扰乱气囊垫112的卷绕等的危险,带给充气器110等设备的影响也少,因此较适宜。

57.另外,脆弱部128不仅可以设置在气囊垫112的前侧,还可以适宜设置在软质部分126的规定部位。另外,在硬质部分124也设置在框架侧板部116侧以外的区域的情况下,也可以在硬质部分124的规定部位设置脆弱部128。另外,对形成罩构件114的延性布材料的张数没有限制,例如也可以重叠多个布状的延性布材料进行冲压,形成弯曲刚性更高的硬质部分124。由此,能够提高硬质部分124的弯曲刚性,提高罩构件114对气囊垫112的保持性能,另外,还能够得到气囊垫112膨胀展开时作为反作用力面的效果。

58.另外,罩构件114也可以通过将由高分子纤维形成的多个端材的边缘彼此热熔接而形成。在这种情况下,由于通过气囊垫112的膨胀压力,端材的边缘彼此剥离,因此可以将该边缘彼此用作脆弱部128。另外,罩构件114不限于无纺布材料,也可以由织布材料形成。即,罩构件114只要是具有赋予纤维可动性或弹性动作的材料组成或纤维结构的布即可。

59.(罩构件的变形例)

60.图5是例示出了图3的罩构件114的第一变形例(罩构件200)的图。在以后的记载中,对已经说明的构成要素标注相同的符号,省略其说明。另外,与已经说明的构成要素相同名称的构成要素,即使赋予不同的符号,也具有相同的构成及功能。

61.图5(a)例示出对应于图3(a),对罩构件200实施冲压加工的过程。通过在冲压加工时将模具130(参照图3(a))变更为模具202,从而也可以在罩构件200的多个部位形成硬质部分204a~204c,参照图5(b)。

62.图5(b)是实施了图5(a)的冲压加工后的罩构件200的样子。硬质部分204a~204c通过使用上述模具202的冲压加工,形成在罩构件200中的3处相互分离的区域。

63.图6是对应于图4例示出了的图5(b)的罩构件200的截面图。罩构件200通过硬质部分204a~204c保护气囊垫112的框架侧板部116侧、气囊垫112的车宽方向内侧以及车辆后侧。通过罩构件200,能够提高气囊垫112的收纳形态的保持性能,并充分防止对其他结构物的干涉。

64.(安全气囊装置的变形例)

65.图7是图1等的安全气囊装置100的第一变形例(安全气囊装置220)。图7(a)是从车辆的左侧后方观察安全气囊装置220的立体图。安全气囊装置220与图1(b)等所示的安全气囊装置100的结构的不同之处在于,作为气囊模块222,与气囊垫112(参照图9)和充气器110一同具备支架224。

66.支架224是具有某种程度的刚性的树脂制的构件,在膨胀展开时支撑气囊垫112。支架224形成为沿着框架侧板部116的上下方向的较长的形状,从座椅102的宽度方向的外侧支撑气囊垫112。支架224延伸到框架侧板部116的前方,从而能够广泛地支撑气囊垫112。

67.罩构件226连同支架224一起包住气囊垫112。气囊模块222也安装在框架侧板部116中的座椅靠背104的宽度方向的中央侧。

68.图7(b)是使图7(a)的气囊模块222与框架侧板部116分离的图。充气器110的螺柱118从气囊模块222处突出。充气器110贯通气囊垫112(参照图9)和支架224而延伸,并紧固

于框架侧板部116上。

69.图8是从图7(b)的支架224分离罩构件226的图。罩构件226与罩构件114(参照图2(b))同样,由包含多个高分子纤维的无纺布等构成,利用螺柱118及系带120将连带支架224而覆盖气囊垫112(参照图9)。罩构件226也具有硬质部分228、软质部分230、232以及脆弱部128。

70.支架224具有:基部234,在基部234上固定充气器110(参照图9)和气囊垫112;反作用力板236,其在气囊垫112膨胀时施加反作用力。基部234沿着框架侧板部116形成为平面状,螺柱118贯通其中。反作用力板236从基部234的前侧弯曲而向车外侧在车宽方向上延伸,进而弯曲而向前方延伸。因为有反作用力板236,气囊垫112能够按压反作用力板236而高效地向车辆前方膨胀展开。另外,支架224不仅可以含有树脂,还可以含有金属来形成,无论是哪种材质,都可以良好地体现具有适度刚性的结构。

71.图9是图7(a)的运作前的安全气囊装置220的b-b截面图。罩构件226的脆弱部128设置成在将气囊模块222安装于框架侧板部116的状态下位于气囊垫112的前方。在气囊垫112从框架侧板部116向前方膨胀展开时,因为脆弱部128位于气囊垫112的前方,从而能够高效地对脆弱部128进行断裂。

72.支架224的反作用力板236从基部234跨越框架侧板部116的前缘而向座椅靠背104的宽度方向的外侧延伸,进而弯曲而向前方延伸。由此,气囊垫112在与乘员进行接触时,能够从存在于其相反侧的反作用力板236高效地得到反作用力,适当地吸收乘员的载荷,更充分地对乘员进行约束。

73.支架224成为与框架侧板部116的前缘啮合的状态。根据该结构,支架224能够防止相对于框架侧板部116的错位,在气囊垫112的膨胀展开时不会破坏姿势,能够支撑气囊垫112。另外,反作用力板236通过在车宽方向上延伸的部位和向车辆前方延伸的部位,能够从后方及侧方高效地对膨胀展开的气囊垫112施加反作用力。

74.气囊模块222配置成罩构件226的硬质部分228面向相当于座椅102的乘员侧的部分。如果是该结构,则能够在实现侧气囊的同时,在容易从乘员受到载荷的部分配置硬质部分228,从而良好地保持收纳形态的气囊垫112。

75.另外,在座椅102中填充有规定的座垫238。罩构件226的硬质部分228配置成与座垫238的乘员侧齐平即保持同一个面。根据该结构,能够防止乘员与座椅102相触碰时产生分层,保持座椅102的落座舒适感。另外,硬质部分228的面积则可以兼顾座垫238而适宜设定。

76.如上所述,根据本实施方式,除了能够通过罩构件226良好地保持气囊垫112的收纳形态之外,气囊垫112在对乘员进行约束时容易从支架224中得到反作用力。因此,也提高了气囊垫112的乘员约束性能。

77.图10是图1等的安全气囊装置100的第二变形例(安全气囊装置300)。图10(a)例示出气囊垫302运作时的情况。安全气囊装置300作为内置于座椅102的通称救生圈气囊的装置而实施。作为救生圈气囊用而被体现出的气囊垫302,如屋顶那样包住从落座于座椅102上的乘员的头部到大腿部的范围以进行保护。

78.图10(b)是例示出了图10(a)的气囊垫302运作前的状态的图。气囊垫302通过卷绕和折叠而缩小为长条状,并沿着座椅靠背104和头枕105内置于座椅102中。在本实施方式

中,收纳形态的气囊垫302的周围被罩构件304(参照图11(a))覆盖。

79.图11是例示出了包住图10(b)的收纳形态的气囊垫302的罩构件304的图。图11(a)是从车辆前方例示出了图10(b)的气囊垫302的图。收纳形态的气囊垫302成为从位于座椅靠背104的框架106一侧的侧部的框架侧板部116a经过头枕105的上部,连续至另一侧的框架侧板部116b的状态。

80.在图11(a)中,以粗线例示罩构件304的硬质部分308,以硬质部分308以外的细线例示的部位为软质部分306。在罩构件304中,在收纳形态的气囊垫302中沿着座椅靠背104和头枕105的形状而弯曲的部位配置有软质部分306,在除此以外的直线状的部位配置有硬质部分308。

81.具体而言,硬质部分308沿着座椅靠背104的框架106的侧部、座椅靠背104的上部、头枕105的侧部以及头枕105的上部设置。软质部分306配置在座椅靠背104的框架106的侧部与上部的边界附近、头枕105与座椅靠背104的边界附近以及头枕105的侧部与上部的边界附近。根据该结构,能够在软质部分306处弯折罩构件304,将气囊垫302适宜配置在座椅靠背104和头枕105的内部。

82.图11(b)是将图11(a)的罩构件304以直线状延伸的状态的图。如上所述,在罩构件304上,根据与从车辆前方观察座椅靠背104和头枕105时的角度相应的部位,形成有多个软质部分306,根据与从车辆前方观察座椅靠背104和头枕105时的边相应的部位,形成有多个硬质部分308。

83.图12是图11(a)的罩构件304的c-c截面图。罩构件304沿着框架侧板部116a等覆盖气囊垫302。在罩构件304中,在气囊垫302的展开方向即车辆前侧也形成有脆弱部128。

84.在该安全气囊装置300中,也能够通过罩构件304,在气囊垫302的运作前良好地保持收纳形态的气囊垫302,并且可在气囊垫302运作时顺利地释放气囊垫302。

85.如果是上述结构的罩构件304,则即使是以复杂的姿势内置于座椅102的气囊垫302,也能够良好地保持其卷绕和折叠。另外,通过在罩构件304的多个部位适当设置软质部分306,能够与各种类型的座椅框架相配合。如果是通过该罩构件304保持气囊垫302的结构,则与设置用于保持其他支架或壳体等气囊垫302的专用夹具的情况相比,在成本方面更有利。

86.以上,参照附图对本发明的优选实施例进行了说明,但以上所述的实施方式是本发明的优选实施例,除此之外的实施方式也可以通过各种方法实施或完成。除非在本技术说明书中有特别限定的主旨的记载,否则本发明不受附图所示的详细部件的形状、大小及构成配置等的制约。另外,本说明书中使用的表达及术语是以说明为目的的,只要没有特别限定的主旨的记载,则不限于此。

87.因此,本领域技术人员清楚地知道,在权利要求书所述的范畴内,可以想到各种变更例或修正例,这些变更例当然也属于本发明的技术范围。

88.工业上的可利用性

89.本发明可用于在紧急情况下约束人的安全气囊装置。

90.符号说明

91.100

…

安全气囊装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

…

座椅

92.104

…

座椅靠背

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105

…

头枕

93.106

…

框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108

…

气囊模块

94.110

…

充气器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

…

气囊垫

95.114

…

罩构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

116

…

框架侧板部

96.116a

…

一侧框架侧板部

97.116b

…

另外一侧框架侧板部

98.118

…

螺柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120

…

系带

99.122

…

螺栓孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124

…

硬质部分

100.126

…

软质部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

128

…

脆弱部

101.130

…

模具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

…

变形例的罩构件

102.202

…

模具

103.204a、204b、204c

…

硬质部分

104.220

…

第一变形例安全气囊装置

105.222

…

气囊模块

106.224

…

支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

226

…

罩构件

107.228

…

硬质部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

230

…

软质部分

108.234

…

基部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

236

…

反作用力板

109.238

…

座垫

110.300

…

第二变形例的安全气囊装置

111.302

…

气囊垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

304

…

罩构件

112.306

…

软质部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

308

…

硬质部分

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1