具有低胎侧高度的轮胎的制作方法

1.本发明涉及一种轮胎,更具体地涉及旨在装配承载重型负载并以持续速度行驶的车辆(例如,卡车、牵引车、拖车或大客车)的轮胎。

背景技术:

2.在用于运输重型负载的具有径向胎体增强件的轮胎中,所述胎体增强件通常锚固在胎圈区域的两侧,并且沿径向被胎冠增强件覆盖,所述胎冠增强件由至少两个重叠并且由丝线或帘线形成的层构成,所述丝线或帘线在每个层中平行并从一个层至另一个层交叉,且与周向方向形成在10

°

和45

°

之间的角度。形成工作增强件的所述工作层还可以覆盖有至少一个被称为保护层的层。胎冠增强件还可以包括金属丝线或金属帘线的层,所述金属丝线或金属帘线具有较低的伸展性,并与周向方向形成在45

°

和90

°

之间的角度,该帘布层(称为三角帘布层)沿径向位于胎体增强件和径向最内胎冠层(称为工作层)之间。

3.当帘线在等于断裂力的10%的拉伸力下的相对伸长至多等于0.2%时,所述帘线被称为是不可伸展的。

4.当帘线在等于断裂负载的拉伸力下的相对伸长至少等于3%且最大切线模量小于150gpa时,所述帘线被称为是弹性的。

5.周向增强元件为与周向方向形成+2.5

°

至-2.5

°

的范围内的角度的增强元件。

6.轮胎的周向方向或纵向方向为对应于轮胎的外周并由轮胎行驶方向限定的方向。

7.轮胎的旋转轴线为轮胎正常使用时绕其旋转的轴线。

8.径向平面或子午平面为包含轮胎的旋转轴线的平面。

9.周向正中平面或赤道平面为垂直于轮胎的旋转轴线并将轮胎分为两半的平面。

10.轮胎的横向方向或轴向方向平行于轮胎的旋转轴线。轴向距离沿轴向方向测量。表述“沿轴向位于内侧或分别地沿轴向位于外侧”意指“从赤道平面测量的轴向距离分别小于或大于”。

11.径向方向为与轮胎的旋转轴线相交并与其垂直的方向。径向距离沿径向方向测量。表述“沿径向位于内侧或分别地沿径向位于外侧”意指“从轮胎的旋转轴线测量的径向距离分别小于或大于”。

12.对于金属丝线或金属帘线,根据1984年的标准iso 6892在拉力下测量断裂力(最大负载,以n计)、断裂强度(以mpa计)、断裂伸长(总伸长,以%计)和模量(以gpa计)。

13.由于全世界公路网络的改善和高速公路网络的增长,被称为“公路”轮胎的某些现有轮胎旨在以高速行驶越来越长的旅途。由于轮胎的磨损减少,因此这种轮胎要求行驶的组合条件确实能够增加行驶的公里数,但是,另一方面,这种轮胎(特别是胎冠增强件)的耐久性会受到不利影响。

14.这是因为在胎冠增强件中存在应力,更具体地在胎冠层之间存在剪切应力,连同轴向最短胎冠层的端部处的不可忽略的操作温度的升高,这会导致在所述端部处出现橡胶裂纹并扩展。该问题存在于两个增强元件层的边缘的情况下,所述层不一定沿径向相邻。

15.为了限制轮胎胎冠中的过度温度升高,有利地选择制成胎面的材料,以具有适合于轮胎操作条件的滞后性损失。

16.此外,为了改善所考虑的类型的轮胎的胎冠增强件的耐久性,已经提出与布置在帘布层的端部(更特别是轴向最短帘布层的端部)之间和/或周围的橡胶配混物的层和/或成型元件的结构和质量相关的解决方案。

17.这种轮胎耐久性的改进使得能够至少设想当胎面磨损时的翻新的可能性。具体地,当旨在在胎面磨损后翻新轮胎时,为了优化新胎面的使用,待翻新的轮胎不得处于过度老化状态。

18.此外,在旨在用于道路用途的重型车辆上使用轮胎(特别是以双胎构造安装在驱动轴或拖车上)有时会导致泄气状态下不期望的用途。具体地,分析表明,轮胎经常在充气不足的状态下使用,而驾驶员没有意识到这一点也没有停车进行维修,例如在穿刺的情况下。因此,经常在非常长的行驶距离内使用充气不足的轮胎或甚至完全泄气的轮胎。如此使用的轮胎会经受比常规使用条件下更加显著的变形。具体地,在两个双胎轮胎中的一个完全损失压力的情况下,几乎所有的负载都施加在第二个轮胎上,然后两个轮胎的偏转或压缩水平显著增加,于是车轮每次旋转时胎体增强件的帘线的曲率大小和曲率变化也显著增加。由于泄气轮胎缺乏刚度还会导致其弯曲集中在胎侧的刚度最小的区域中,因此其胎体增强件的帘线可能局部地达到非常高的弯曲水平,这可能会不可逆地改变其性质(特别是抵抗力方面的性质),使其随后不再能够承受与恢复至其标称值的充气压力相关的应力。

19.使用缠绕帘线(例如,3+9

×

0.18+0.15 6.5/12.5/3.5ssz,而不是3+9

×

0.18 6.5/12.5ss)能够显著提高对此类情况的抵抗力,由此产生的轮胎虽然表现出与在低充气压力下行驶相关的较小损坏风险,但是在耐弯曲性方面表现出不太好的性能,特别是由于在正常使用条件下行驶时轮胎变形的过程中缠绕丝线与帘线的外层丝线之间的摩擦。

20.新轮胎尺寸315/45r22.5已经提出多年。这种轮胎尺寸能够减小重型车辆牵引车的备用轮联接高度,以便将其连接至具有三米可用内部高度的拖车上,同时符合整体最大高度不能超过4米的欧洲法规。

21.这种轮胎设计为当以双胎构造安装时支撑2900kg的最大负载(负载指数为145),以便允许负载达到欧洲法规的最大值(其对应于11500kg/轴的最大负载)。

22.由于上述拖车旨在用于增加装载体积(其大于所运输的负载的装载体积),因此轮胎通常支撑远小于其最大能力的负载。

23.然而,在轮胎的设计中,必须确保该最大负载承载能力,并使其与耐久性方面的最佳性能相关联。

24.对于给定的承载负载,与小于165mm的胎侧高度相关的上述特定尺寸的轮胎的变形大于具有更大胎侧高度的另一种轮胎的变形。因此,正是这种尺寸的轮胎导致胎体增强件的增强元件在胎侧区域中的曲率半径较小,并导致车轮每次旋转时的曲率变化较大。与轮胎的使用相关的这两个因素不利于耐久性方面的性能。

25.如果尺寸为315/45r22.5的这种轮胎在以双胎构造安装时穿刺或压力损失的上述情况下与其最大负载承载能力相关时,其极低的胎侧高度可能导致胎体增强件的帘线的极快速劣化。

26.专利ep-b-3061627建议使用19.18(0.20+18

×

0.18 10s)类型的紧凑帘线。由小直

径丝线制成的这些帘线已知能够用于重型车辆的胎体增强件,特别是由于较小的丝线直径,其能够更好地承受反复弯曲。然而,已经表明,在恶劣的使用条件下,特别是在以双胎构造安装时的压力损失的上述情况下,认为这些帘线不能提供令人满意的性能。

技术实现要素:

27.因此,本发明人为其自身设定的任务为能够提供旨在以双胎构造安装的方式装配车辆并且耐久性方面的性能得到改进(包括在充气不足状态下行驶时)的轮胎,特别是尺寸为315/45r 22.5的轮胎。

28.根据本发明,该目的已通过用于重型车辆的轮胎实现,所述轮胎包括径向胎体增强件,所述径向胎体增强件由至少一个金属增强元件的层制成,所述轮胎包括胎冠增强件,所述胎冠增强件沿径向被胎面覆盖,所述胎面通过两个胎侧连接至两个胎圈,所述轮胎的胎侧高度小于165mm,所述至少一个胎体增强件层的金属增强元件为具有不饱和外层的非缠绕金属帘线,所述非缠绕金属帘线在称为透气性测试的测试中产生小于20cm3/min的流速。

29.在本发明的含义内,胎侧高度通过轮胎的标记确定。在尺寸为315/45r22.5的轮胎的情况下,因此胎侧高度等于315

×

45/100,即141.75mm。

30.根据本发明优选地,轮胎的胎侧高度小于160mm。

31.称为透气性测试的测试能够通过测量在恒定压力下在给定的时间范围内穿过试样的空气的体积来确定所测试的帘线对空气的纵向透气性。本领域技术人员公知该测试的原理是为了证明对帘线处理以使其不透气的有效性;其例如描述于标准astm d2692-98中。

32.在通过剥离直接从硫化橡胶帘布层中取出的帘线上进行测试,所述帘线增强所述硫化橡胶帘布层,因此被固化橡胶渗透。

33.在2cm长且周围涂覆有固化状态的橡胶配混物(或涂层橡胶)的帘线上以如下方式进行测试:在1巴的压力下将空气注入帘线的入口端,并使用流量计测量出口端的空气体积(例如从0至500cm3/min校准)。在测量过程中,将帘线样品固定在压缩气密性密封件(例如由致密泡沫或橡胶制成的密封件)中,使得在测量中仅考虑沿着帘线的纵向轴线从一个端部到另一个端部穿过帘线的空气的量;使用固体橡胶试样(即不具有帘线的试样)预先检查气密性密封件本身的气密性。

34.测得的平均空气流速(10个试样的平均值)越低,帘线的纵向不透气性越高。由于测量的精确度为

±

0.2cm3/min,因此小于或等于0.2cm3/min的测量值被视为零;所述测量值对应于沿着帘线的轴线(即在其纵向方向)可被称为气密(完全气密)的帘线。

35.该透气性测试还构成间接测量橡胶组合物对帘线的渗透程度的简单手段。所测得的流速越低,橡胶对帘线的渗透程度越高。

36.在称为透气性测试的测试中产生小于20cm3/min的流速的帘线的渗透程度大于66%。

37.在称为透气性测试的测试中产生小于2cm3/min的流速的帘线的渗透程度大于90%。

38.帘线的渗透程度还可以使用下文描述的方法进行估算。在层状帘线的情况下,该方法在于:首先,从长度在2cm和4cm之间的样品中除去外层,以便随后在纵向方向上且沿着

给定轴线测量与样品长度相关的橡胶配混物的长度之和。这些橡胶配混物的长度的测量不包括未沿着该纵向轴线渗透的空间。沿着在样品外围周围分布的三根纵向轴线重复这些测量,并且在五个帘线样品上重复这些测量。

39.当帘线具有多个层时,对于此时的外层重复第一除去步骤,并且沿着纵向轴线测量橡胶配混物的长度。

40.然后计算由此确定的橡胶配混物的长度与样品长度的所有比值的平均值,从而确定帘线的渗透程度。

41.本发明还提出了一种用于重型车辆的轮胎,所述轮胎包括径向胎体增强件,所述径向胎体增强件由至少一个金属增强元件的层制成,所述轮胎包括胎冠增强件,所述胎冠增强件沿径向被胎面覆盖,所述胎面通过两个胎侧连接至两个胎圈,所述轮胎的胎侧高度小于165mm,至少一个胎体增强件层的增强元件为具有不饱和外层的非缠绕多层金属帘线,其具有由中间层(表示为c1)围绕的芯部(表示为c0),所述芯部具有l根直径为d0的丝线,所述中间层具有m根(m=4、5、6或7)直径为d1且以节距p1螺旋缠绕在一起的丝线,该层c1本身被外层(表示为c2)围绕,所述外层具有n根直径为d2且以节距p2螺旋缠绕在一起的丝线,n比能够在围绕层c1的层中缠绕的丝线的最大数量nmax小1至3,所述帘线具有以下特征(d0、d1、d2、p1和p2以mm计):

[0042]-(i)0.14《d0《0.28;

[0043]-(ii)0.12《d1《0.25;

[0044]-(iii)0.12《d2《0.25;

[0045]-(iv)对于m=4:0.40《(d0/d1)《0.80;

[0046]

对于m=5:0.70《(d0/d1)《1.10;

[0047]

对于m=6:1.10《(d0/d1)《1.40;

[0048]

对于m=7:1.40《(d0/d1)《1.70;

[0049]-(v)5π(d0+d1)《p1《p2《5π(d0+2d1+d2);

[0050]-(vi)层c1和c2的丝线在相同的缠绕方向中定向。

[0051]

上述特征(i)至(vi)的组合能够同时实现:

[0052]-c0和c1之间足够但有限的接触力,其有助于减少磨损并降低层c1的丝线的疲劳;

[0053]-橡胶通过层c1和c2直至其芯部c0的最佳渗透,特别是通过优化直径比(d0/d1)和层c1和c2的丝线形成的螺旋角度,从而确保对腐蚀或其潜在扩散的非常高的保护程度和帘线在高弯曲应力下的最小解体,特别是不需要围绕最后一层存在缠绕丝线;

[0054]-层c1和c2的丝线之间的降低的微动磨损,尽管在两个层c1和c2之间存在不同的节距(p1≠p2),但仍能实现这一点。

[0055]

特征(v)和(vi)(不同的节距p1和p2以及在相同缠绕方向中定向的层c1和c2)已知的方式意味着层c1和c2的丝线基本上以两个相邻且同轴的圆柱形(即管状)的层布置。因此,具有被称为“管状”或“圆柱形”的层的帘线理解为由芯部(即核或中心部分)和一个或多个同轴的层构成的帘线,每个围绕该芯部布置的管状形状使得至少在静置的帘线中,每个层的厚度基本上等于构成所述层的丝线的直径;其结果是帘线的横截面具有基本上圆形的轮廓或包络线。

[0056]

外层c2为被称为“不饱和的”或“不完整的”层的具有n根丝线的管状层,根据定义,

这意味着在该管状层c2中存在足够的空间,以加入至少一根直径为d2的第(n+1)根丝线,n根丝线的一部分可以彼此接触。

[0057]

优选地,根据本发明的该第二变体的帘线为具有表示为[1+m+n]的构造的层状帘线,这意味着其芯部c0由单根丝线制成。

[0058]

具有构造为0.20+6

×

0.18+11

×

0.18 7/10ss的不饱和外层的帘线18.18为根据本发明的该第一变体的帘线的示例。

[0059]

刚刚描述的具有不饱和外层的非缠绕金属帘线为表层橡胶配混物渗透到一定程度的帘线,使得所述帘线在称为透气性测试的测试中产生小于20cm3/min的流速。

[0060]

根据本发明的这些帘线的渗透程度还可以通过本领域技术人员已知的任何方法来优化。例如,在轮胎固化的过程中,使用更具流动性且更容易渗透到帘线中的橡胶配混物。例如,甚至可以在轮胎固化的过程中增加模具的压力。例如,还可以涉及这些方法的组合。

[0061]

更优选地,根据本发明,所述至少一个胎体增强件层的金属增强元件在称为透气性测试的测试中产生小于10cm3/min,优选小于4cm3/min的流速,并且还优选沿2cm的长度具有至少2个流速为零的点。

[0062]

使用根据本发明的尺寸为315/45r22.5的轮胎获得的结果有效地表明,不论行驶条件如何(特别是在轮胎在充气不足状态下以双胎构造安装的情况下),耐久性方面的性能均得到改进。

[0063]

具体地,本发明人能够证明,特别是在胎侧高度小于165mm,优选小于160mm的轮胎中,在充气不足的轮胎的压缩过程中的胎侧的弯曲导致极小的曲率半径和车轮每次旋转时较大的曲率变化。因此,本发明人已经发现,根据本发明的轮胎(其胎体增强件的帘线在构成所述帘线的丝线之间具有橡胶材料)赋予改进的耐久性方面的性能。

[0064]

本发明人已经证明,当轮胎在过载和/或低充气的极端条件下使用时,胎体增强件的具有不饱和外层的非缠绕金属帘线(其中橡胶配混物存在于构成非缠绕金属帘线的丝线的至少一部分之间)能够显著改善胎体增强件的耐久性性质,而不会对正常条件下的行驶耐久性方面的性质产生不利影响,也不会对其生产成本产生负面影响。本发明人通过在帘线内存在橡胶配混物来解释这些结果,所述橡胶配混物能够以相对较小的曲率半径接收所述帘线的弯曲,而不会对所述帘线或构成所述帘线的丝线产生负面影响。本发明人认为,其已证明,橡胶配混物的存在防止了所述帘线变得杂乱无章,即当帘线以极小曲率半径弯曲时防止制成帘线的丝线分离,并因此防止所述丝线断裂的风险。

[0065]

根据本发明的轮胎(更具体地其胎体增强件的增强元件)经受施加的弯曲,并且所述增强元件的特性(即在帘线内存在橡胶配混物)能够改善经受这种弯曲的所述帘线的耐久性,因此有助于改善轮胎的耐久性。

[0066]

通常,可以实施本发明,以使用任何类型的金属丝线(特别是由钢制成的丝线,例如由碳钢制成的丝线和/或由不锈钢制成的丝线)形成胎体增强件的上述帘线。优选使用碳钢,但是当然可以使用其它钢或其它合金。

[0067]

当使用碳钢时,其碳含量(钢的重量%)优选在0.1%和1.2%之间,更优选为0.4%至1.0%;这些含量代表轮胎所需的机械性质和丝线的可加工性之间的良好折衷。应注意,在0.5%和0.6%之间的碳含量最终会使这种钢更便宜,因为其更容易拉制。取决于目标应

用,本发明的另一个有利的实施方案还可以在于使用具有低碳含量(例如在0.2%和0.5%之间)的钢,特别是考虑到更低的成本和更容易拉制。

[0068]

根据本发明的优选实施方案,胎冠增强件由至少两个具有金属增强元件的工作胎冠层形成,所述金属增强元件从一个层至另一个层交叉,并与周向方向形成在10

°

和45

°

之间的角度,所述角度在周向方向的两侧定向。

[0069]

还优选地,所述至少两个工作胎冠层的增强元件是不可伸展的。

[0070]

根据本发明还优选地,胎冠增强件具有周向增强元件层。

[0071]

根据本发明的优选实施方案,周向增强元件层沿径向布置在两个工作胎冠层之间。

[0072]

根据本发明的该实施方案有利地,至少一个周向增强元件层的增强元件为金属增强元件,所述金属增强元件在0.7%伸长下的割线模量在10gpa和120gpa之间,且最大切线模量小于150gpa。

[0073]

本发明的一个优选的实施方案还使胎冠增强件通过具有增强元件(称为弹性增强元件)的至少一个附加层(称为保护层)在径向外侧得到补充,所述弹性增强元件相对于周向方向以在10

°

和45

°

之间的角度定向,并且所述角度的方向和由与其径向相邻的工作层的不可伸展的元件所形成的角度相同。

[0074]

根据上述的本发明的任何一个实施方案,胎冠增强件可以在胎体增强件和最靠近所述胎体增强件的径向内部工作层之间在径向内侧被三角层进一步补充,所述三角层由不可伸展的金属增强元件制成,所述不可伸展的金属增强元件由钢制成,并与周向方向形成大于45

°

的角度,且所述角度的方向和由沿径向最靠近胎体增强件的层的增强元件所形成的角度的方向相同。

附图说明

[0075]

在下文中,通过参考图1和图2的本发明的示例性实施方案的描述,本发明的更多细节和有利的特征将变得显而易见,其中:

[0076]-图1显示了根据本发明的轮胎的子午示意图,

[0077]-图2显示了根据本发明的胎体增强件帘线的第一实施例的横截面的示意图。

[0078]

为了便于理解,附图未按比例绘制。

具体实施方式

[0079]

在图1中,轮胎1的尺寸为315/45r 22.5。所述轮胎1包括径向胎体增强件2,所述径向胎体增强件2围绕胎圈线4锚固在两个胎圈3中。胎体增强件2由单个金属帘线层形成,所述金属帘线层围绕每个胎圈线4缠绕从而形成卷边6。胎体增强件2被胎冠增强件5环箍,所述胎冠增强件5本身被胎面7覆盖。胎冠增强件5在径向上从内至外由以下形成:

[0080]-由非缠绕的不可伸展的2+7

×

0.35金属帘线形成的三角层,所述金属帘线在帘布层的整个宽度上连续,并以等于50

°

的角度定向,

[0081]-由非缠绕的不可伸展的2+7

×

0.35金属帘线形成的第一工作层,所述金属帘线在帘布层的整个宽度上连续,并以等于18

°

的角度定向,

[0082]-由弹性3

×

(0.26+6

×

0.23)金属帘线形成的周向增强元件层,

[0083]-由非缠绕的不可伸展的2+7

×

0.35金属帘线形成的第二工作层,所述金属帘线在帘布层的整个宽度上连续,并以等于18

°

的角度定向,且与第一工作层的金属帘线交叉,

[0084]-由弹性3

×2×

0.35金属帘线形成的保护层。

[0085]

附图中未显示形成胎冠增强件的不同层的细节。

[0086]

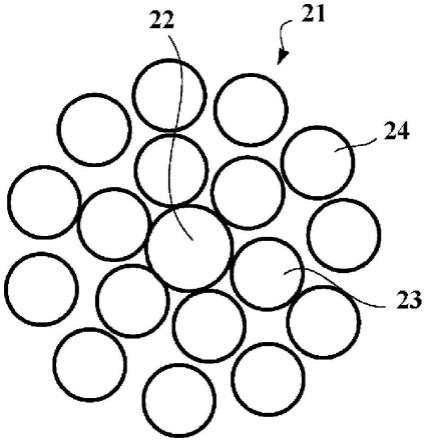

图2示出了根据本发明的第二实施方案变体的轮胎1的胎体增强件的帘线21的截面的示意图。该帘线为具有不饱和外层、结构式为1+6+11且非缠绕的非缠绕多层金属帘线21,其由以下构成:由一根丝线22形成的芯部、由六根丝线23形成的中间层和由十一根丝线24形成的外层。

[0087]

该帘线21具有以下特征(d和p以mm计):

[0088]-结构1+6+11;

[0089]-d0=0.20(mm);

[0090]-d1=0.18(mm);

[0091]-p1=7(mm);

[0092]-d2=0.18(mm);

[0093]-p2=10(mm);

[0094]-(d0/d1)=1.11;

[0095]

其中d1和p1分别为中间层的直径和螺旋节距,d2和p2分别为外层的丝线的直径和螺旋节距。

[0096]

围绕线21缠绕的丝线23和24以两个相邻且同轴的管状层布置(厚度基本上等于d1的第一层,随后是厚度基本上等于d2的外层)。

[0097]

使用根据本发明生产的轮胎i与参比轮胎t1、t2和t3进行测试。

[0098]

根据本发明的轮胎i根据图1和图2生产。

[0099]

轮胎t1是第一种可商购获得的轮胎,其中胎体增强件的增强元件为具有结构0.20+(6+12)

×

0.17的19.17nf帘线。

[0100]

轮胎t2是第二种可商购获得的轮胎,其中胎体增强件的增强元件为具有结构0.20+(6+12)

×

0.17的19.17nf帘线。

[0101]

轮胎t3是第三种可商购获得的轮胎,其中胎体增强件的增强元件为具有结构(3+9+15)

×

0.16的27.16nf帘线。

[0102]

下表示出了在称为透气性测试的测试中获得的关于平均流速和沿2cm的长度具有零流速的试样数量的值。如前所述,在取自轮胎的胎侧区域的帘线的试样上进行这些测量。由10个试样的平均值确定平均流速。

[0103]

具有零流速的试样数量为在10个试样中具有零流速的测量值的数量。

[0104][0105]

这些测量表明,在参比轮胎t1、t2和t3中,在帘线中不存在橡胶塞,因为所有试样均产生非零流速。此外,在根据本发明的轮胎i的胎体增强件的帘线中,当流速为非零时,其远低于参比轮胎t1、t2和t3的胎体增强件的帘线。

[0106]

这些观察结果特别证明,与参比轮胎t1、t2和t3的胎体增强件的帘线相比,橡胶对根据本发明的轮胎i的胎体增强件的帘线具有更大渗透。

[0107]

测试包括再现一个轮胎处于充气不足状态的双胎轮胎的行驶。为此,根据本发明的轮胎i以及参比轮胎t1、t2和t3在以双胎构造安装下进行测试,其中一个轮胎(测试轮胎)充气至1巴(因此充气至低压),另一个轮胎(支撑轮胎)初始充气至7巴。所有轮胎的充气条件均严格相同。

[0108]

在完全相同的条件下,再现装配有尺寸315/45r 22.5的特定类型的重型车辆所进行的通常行驶类型(特别是在负载承载方面),使轮胎在车辆上行驶。

[0109]

定期中断行驶,以将所测试的轮胎的压力从1巴升高至9巴,从而检查其在标称充气压力下的完整性。然后,在1巴下恢复所测试的轮胎的行驶,但降低支撑轮胎的压力,直至下一次停止。以此类推,在每次恢复行驶时,降低支撑轮胎的压力,从而使所测试的轮胎的胎侧弯曲更加严重。当由于帘线的不可逆损坏,胎体增强件的抵抗力不足以支撑标称充气压力,并且轮胎在重新加压时爆裂时,测试结束。

[0110]

因此,在测试过程中施加的条件下,参比轮胎t1、t2和t3能够覆盖2000km的平均距离。

[0111]

根据本发明的轮胎i覆盖4000km的距离。

[0112]

因此,根据本发明的轮胎能够改善在充气不足状态下行驶的耐久性性质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1