具有过载保护装置的斜倚器手柄的制作方法

具有过载保护装置的斜倚器手柄

1.相关申请的交叉引用

2.本技术要求于2020年4月17日提交的、并且标题为“recliner handle with overload protection device(具有过载保护装置的斜倚器手柄)”的美国临时申请63/011,604的优先权和所有权益,该美国临时申请的全部公开内容在此通过参引并入。

3.发明背景

1.技术领域

4.本发明涉及斜倚器手柄,该斜倚器手柄构造成解锁车辆座椅的斜倚器,使得车辆座椅可以斜倚。更具体地,本发明涉及过载保护装置,该过载保护装置防止施加至斜倚器手柄的滥用扭矩转移至车辆座椅的斜倚器。

2.

背景技术:

5.如今许多车辆具有带有座椅靠背的车辆座椅,座椅靠背通过斜倚器以可旋转的方式联接至座椅坐垫。典型的斜倚器具有锁定状态,在锁定状态中,座椅靠背相对于座椅坐垫被锁定在选定的旋转位置。此外,典型的斜倚器具有解锁状态,在解锁状态中,座椅靠背可以斜倚。一个已知的斜倚器具有从斜倚器突出的盘轴。使盘轴在原始角位置与释放角位置之间旋转可以在锁定状态与解锁状态之间重新构造已知的斜倚器。

6.斜倚器手柄通常操作性地联接至已知的斜倚器的盘轴,以用于使盘轴在原始角位置与释放角位置之间旋转。通常,斜倚器手柄具有原始位置,该原始位置对应于盘轴在已知的斜倚器处于锁定状态的情况下处于原始角位置。此外,斜倚器手柄通常具有斜倚释放位置,该斜倚释放位置对应于盘轴在已知的斜倚器处于解锁状态的情况下处于释放角位置。当斜倚器手柄处于原始位置时,向上抬起斜倚器手柄会对斜倚器手柄施加扭矩。施加至斜倚器手柄的向上扭矩使斜倚器手柄和连接的盘轴旋转。当斜倚器手柄到达斜倚释放位置时,盘轴对应地旋转至释放角位置,并且已知的斜倚器被解锁。

7.已知的斜倚器包括复位弹簧,该复位弹簧将斜倚器手柄朝向原始位置偏置,以确保该已知的斜倚器在不向斜倚器手柄施加向上扭矩时安置在锁定状态下。因此,移除斜倚器手柄上的向上扭矩导致斜倚器手柄旋转返回至原始位置,这也使盘轴旋转返回至原始角位置,并且使该已知的斜倚器回到锁定状态。

8.然而,当斜倚器手柄处于原始位置并且斜倚器手柄被向下推动时,已知的斜倚器可能过载并有可能损坏。在这种情况下,施加至斜倚器手柄的向下扭矩将过量或滥用的扭矩转移至已知的斜倚器,这可能损坏已知的斜倚器内的内部部件。

9.因此,希望防止在斜倚器手柄处于原始位置时在过量的向下压力(滥用扭矩)施加至斜倚器手柄的时候对斜倚器造成损坏。此外,希望将施加至斜倚器手柄的滥用扭矩转移远离斜倚器。最后,希望在斜倚器手柄与斜倚器之间包括过载保护装置,该过载保护装置构造成避免在向下扭矩施加至斜倚器手柄时使斜倚器过载。

技术实现要素:

10.本发明涉及一种具有过载保护装置的斜倚器手柄,该斜倚器手柄用于具有附接至斜倚器b支架的斜倚器的车辆座椅。斜倚器手柄固定地联接至手柄花键,手柄花键具有构造成与操作性地联接至斜倚器的盘轴接合的盘轴孔口。附接至手柄花键的止挡凸缘构造成与附接至斜倚器b支架的过载止挡部摩擦接合。手柄花键能够沿第一旋转方向在第一位置与第二位置之间旋转,在第一位置中,止挡凸缘与过载止挡部摩擦接合并且盘轴孔口与盘轴断开接合,在第二位置中,盘轴孔口与盘轴接合。手柄花键沿第二旋转方向从第一位置的旋转受到与过载止挡部摩擦接合的止挡凸缘的限制。

附图说明

11.本发明的优点将被容易地领会,因为本发明的优点在结合附图考虑时参照以下详细描述变得更好理解,在附图中:

12.图1是根据本发明的一个实施方式的具有操作性地联接在斜倚器与斜倚器手柄之间的过载保护装置的车辆座椅的局部立体图;

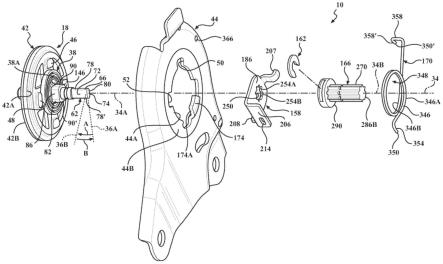

13.图2是根据本发明的一个实施方式的图1的过载保护装置的分解图,其示出了斜倚器、具有切口的斜倚器b支架、弹簧支架、夹紧环、手柄花键和手柄惯性弹簧;

14.图3是图2的斜倚器的立体图,其图示了从斜倚器突出的盘轴;

15.图4a和图4b是图2的弹簧支架的立体图;

16.图5是图2的夹紧环的立体图;

17.图6a是图2的手柄花键的部分透明立体图,其图示了手柄花键内的盘轴孔口;

18.图6b是图6a的手柄花键的立体图;

19.图7是沿着图1的截面线7-7截取的手柄花键和盘轴的放大剖视立体图,其示出了处于中立位置的手柄花键中的盘轴孔口和盘轴,其中盘轴孔口与盘轴断开接合;

20.图8是图7的手柄花键和盘轴的放大剖视立体图,其示出了手柄花键相对于盘轴沿顺时针方向旋转,其中盘轴孔口与盘轴接合;

21.图9是图7的手柄花键和盘轴的放大剖视立体图,其示出了手柄花键相对于盘轴沿逆时针方向旋转,其中盘轴孔口与盘轴接合;

22.图10是图1的斜倚器的分解立体图,其图示了弹簧支架和手柄花键与斜倚器的盘轴的组装;

23.图11是在组装弹簧支架和手柄花键之后的图10的斜倚器的立体图,其图示了夹紧环插入手柄花键中;

24.图12是沿着图1的截面线12-12截取的斜倚器和过载保护装置的横截面图,其图示了与盘轴组装在一起的手柄花键、弹簧支架和夹紧环;

25.图13是在夹紧环与手柄花键组装之后的图11的斜倚器和过载保护装置的立体图,其图示了手柄惯性弹簧与弹簧支架和斜倚器b支架的组装;

26.图14是处于原始角位置的图13的斜倚器和过载保护装置的立体图,其中弹簧支架的止挡凸缘与附接至斜倚器b支架的切口摩擦接合,其图示了手柄花键朝向斜倚释放位置旋转;

27.图15是处于原始角位置的图14的斜倚器和过载保护装置的放大剖视立体图,其图

示了手柄花键朝向释放角位置旋转;

28.图16是在手柄花键旋转至释放角位置之后的图14的斜倚器和过载保护装置的立体图,其图示了弹簧支架的止挡凸缘与斜倚器b支架的切口间隔开;

29.图17是在手柄花键朝向原始角位置旋转之后的图16的斜倚器和过载保护装置的立体图,其图示了弹簧支架的止挡凸缘与斜倚器b支架的切口摩擦接合;

30.图18是处于原始角位置的图17的斜倚器和过载保护装置的剖视图,其图示了处于中立位置的手柄花键和盘轴,其中手柄花键的盘轴孔口与盘轴断开接合;

31.图19是处于原始角位置的图18的斜倚器和过载保护装置的剖视图,其图示了滥用扭矩被施加至手柄花键同时盘轴孔口保持与盘轴断开接合;

32.图20是图19的斜倚器和过载保护装置的立体图,其图示了施加至手柄花键的滥用扭矩导致载荷被施加至斜倚器b支架的切口;

33.图21是根据本发明的第二实施方式的具有操作性地联接在斜倚器与斜倚器手柄之间的过载保护装置的车辆座椅的局部立体图;

34.图22是根据本发明的第二实施方式的图21的过载保护装置的分解图,其示出了斜倚器、具有带有过载止挡部的切口的斜倚器b支架、具有一体化止挡凸缘的手柄花键以及手柄惯性弹簧;

35.图23是图22的过载保护装置的剖视立体图,其示出了手柄花键的一体化止挡凸缘与斜倚器b支架切口上的过载止挡部摩擦接合;

36.图24是图23的手柄花键的部分透明立体图,其图示了穿过手柄花键的盘轴孔口;

37.图25是图24的手柄花键的立体图,其图示了手柄花键的外表面;并且

38.图26是图23的手柄花键和盘轴的放大剖视立体图,其示出了处于中立位置的手柄花键中的盘轴孔口和盘轴,其中盘轴孔口与盘轴断开接合。

具体实施方式

39.图1至图26图示了根据本文所描述的实施方式的将斜倚器手柄14连接至车辆座椅22的斜倚器18的过载保护装置10、10’。在说明书、附图或权利要求书中采用或示出的方向性指代词比如顶部、底部、上部、下部、向上、向下、纵向、横向、左、右等是为了便于描述而使用的相对术语,并且不旨在在任何方面限制本发明的范围。参照附图,贯穿若干视图,相同的附图标记表示相同或对应的部件。

40.图1示出了根据第一实施方式的车辆座椅22的一部分的立体图,该车辆座椅22具有通过斜倚器18以可旋转的方式连接至座椅坐垫30的座椅靠背26。斜倚器手柄14固定地联接至过载保护装置10,并且以可旋转的方式联接至斜倚器18。如图1中所示,斜倚器手柄14能够绕斜倚器18的旋转轴线34在原始位置14a与斜倚释放位置14b之间重新定位。斜倚器手柄14的原始位置14a对应于斜倚器18的原始角位置36a。此外,斜倚器手柄14的斜倚释放位置14b对应于斜倚器18的释放角位置36b。

41.在斜倚器手柄14上施加向上的扭矩并且使斜倚器手柄14沿第一旋转方向a(由图1中所示的箭头a图示)绕斜倚器18的旋转轴线34从原始位置14a朝向斜倚释放位置14b旋转使斜倚器18解锁,使得座椅靠背26可以相对于座椅坐垫30旋转。在图1中所示的实施方式中,斜倚器手柄14相对于斜倚器18的旋转轴线34沿顺时针方向a向上旋转,以使斜倚器18解

锁。

42.参照图11,复位弹簧38操作性地联接在斜倚器18与斜倚器手柄14之间。如图1中所示,复位弹簧38将斜倚器手柄14朝向原始位置14a旋转地偏置。当斜倚器手柄14与原始位置14a间隔开时,复位弹簧38在斜倚器手柄14被释放时使斜倚器手柄14沿第二旋转方向b(箭头b)朝向原始位置14a自动旋转。第二旋转方向b与第一旋转方向a相反。如果斜倚器手柄14沿顺时针方向a向上旋转以使斜倚器手柄14从原始位置14a重新定位到斜倚释放位置14b,则斜倚器手柄14沿逆时针方向b向下旋转以使斜倚器手柄14从斜倚器释放位置14b重新定位返回到原始位置14a。

43.对于某些斜倚器18来说,斜倚器手柄14沿第二旋转方向b超过原始位置14a(由图1中所示的箭头c图示)的进一步旋转会使斜倚器18过载,并且对斜倚器18的内部部件造成损坏。此外,斜倚器手柄14沿箭头c的方向超过原始位置14a的旋转运动会使斜倚器18过度锁定。过度锁定斜倚器18会潜在地损坏斜倚器18。过载保护装置10防止斜倚器18在斜倚器手柄14处于原始位置14a时在向下扭矩施加至斜倚器手柄14的时候被过度锁定。更具体地,过载保护装置10限制斜倚器手柄14沿第二旋转方向c旋转超过原始位置14a,并且将向斜倚器手柄14施加的扭矩转移远离斜倚器18。

44.图2中示出了过载保护装置10的分解图。参照图2,斜倚器18包括盘式斜倚器组件42,该盘式斜倚器组件42具有以可旋转的方式联接至齿板42b的导引板42a。示例性盘式斜倚器组件42是由magna seating inc.(麦格纳座椅公司)制造的idisc 5盘式斜倚器组件。如图1中所示,盘式斜倚器组件42的导引板42a固定地联接至斜倚器b支架44,其中斜倚器b支架44固定地联接至座椅坐垫30。导引板42a包括多个凸台46、48,所述多个凸台46、48构造成与斜倚器b支架44中相应的凹口50、52配合接合。可以理解的是,在替代实施方式中,在不改变本发明的范围的情况下,盘式斜倚器组件42与斜倚器b支架44的附接可以包括将导引板42a固定地联接至斜倚器b支架44的不同方式。

45.如图10中最佳示出的,齿板42b固定地联接至座椅靠背26。参照图1和图10,当齿板42b相对于导引板42a解锁时(通过使斜倚器手柄14旋转至斜倚释放位置14b),座椅靠背26能够相对于斜倚器b支架44和附接的座椅坐垫30旋转。在某些实施方式中,当导引板42a和齿板42b相对于彼此解锁时,斜倚器b支架44和附接的座椅坐垫30也能够相对于座椅靠背26旋转。

46.参照图1和图10,当斜倚器手柄14处于原始位置14a时,齿板42b被锁定至导引板42a。当斜倚器手柄14处于原始位置14a时,齿板42b相对于导引板42a的旋转被阻止。因此,当斜倚器手柄14处于原始位置14a时,座椅靠背26相对于座椅坐垫30的旋转被阻止。

47.参照图2,盘轴62从盘式斜倚器组件42突出,其中盘轴62的纵向轴线34a与斜倚器18的旋转轴线34对准。盘轴62由金属、塑料和/或其组合形成。此外,盘轴62构造成基于盘轴62的角位置36a、36b来锁定和解锁齿板42b相对于导引板42a的旋转。使盘轴62从原始角位置36a沿第一旋转方向a旋转至释放角位置36b使导引板42a和齿板42b解锁,使得导引板42a和齿板42b中的一者可以相对于导引板42a和齿板42b中的另一者旋转。在其他实施方式中,当盘式斜倚器组件42被解锁时,导引板42a和齿板42b两者都可以绕旋转轴线34旋转。因此,在某些实施方式中,座椅坐垫30可以朝向和/或远离座椅靠背26旋转,并且座椅靠背26能够朝向和/或远离座椅坐垫30旋转。

48.图3中示出了斜倚器18的放大图。参照图2和图3,盘轴62包括沿着盘轴62的纵向轴线34a延伸的长形轴端部部分66。长形轴端部部分66具有倒圆的矩形形状的横截面,该长形轴端部部分66具有相反的轴平坦侧部部分72、74、在相邻的轴平坦侧部部分72、74之间延伸的轴弯曲侧部部分78、78’以及远端端部表面80。盘轴62的长形轴端部部分66的远端端部表面80也在图7、图8和图9中示出。

49.如图2和图3中所示,盘轴62具有基部部分82,该基部部分82具有大致筒形横截面形状,该基部部分82具有多个平坦侧部86、90、90’和基部端面94。图12中示出了过载保护装置10的一部分的横截面图,并且图示了盘轴62的其他细节。参照图12,中央筒形部分98沿着盘轴62的纵向轴线34a从基部部分82的基部端面94突出。中央筒形部分98具有外径98a,该外径98a小于基部部分82的最大直径82a。此外,中央筒形部分98具有中央端面102,该中央端面102大致平行于基部部分82的基部端面94延伸并且与基部部分82的基部端面94间隔开。通道106围绕中央筒形部分98的与中央端面102和基部端面94两者间隔开的外周缘98’周向地延伸。通道106具有外径106a,该外径106a小于中央筒形部分98的外径98a。长形轴端部部分66从中央筒形部分98的中央端面102突出。此外,长形轴端部部分66具有比中央筒形部分98的外径98a小的最大直径66a。另外,基部部分82、中央筒形部分98和长形轴端部部分66与盘轴62的纵向轴线34a对准。可以理解的是,在不改变本发明的范围的情况下,盘轴62的尺寸、形状和长度可以变化。

50.参照图2、图3和图11,复位弹簧38是螺旋扭转弹簧,该螺旋扭转弹簧具有固定地联接至盘轴62的基部部分82的第一弹簧端部38a和固定地联接至从导引板42a突出的凸台146中的槽142的第二弹簧端部38b。复位弹簧38的第一弹簧端部38a围绕盘轴62的基部部分82卷绕,使得第一弹簧端部38a与基部部分82的平坦侧部86、90、90’中的一个或更多个平坦侧部摩擦接合。在某些实施方式中,复位弹簧38定尺寸和定形状成使得弹簧张力保持第一弹簧端部38a与盘轴62的基部部分82摩擦接合,并且将第二弹簧端部38b保持在与导引板42a突出的凸台146中的槽142接合的位置中。在替代实施方式中,第一弹簧端部38a和第二弹簧端部38b中的一者或两者分别通过机械紧固件、焊接连接等固定地联接至盘轴62和槽142。在复位弹簧38的第二弹簧端部38b保持在从导引板42a突出的凸台146中的槽142内的情况下,使斜倚器手柄14从原始位置14a朝向斜倚释放位置14b向上旋转使得盘轴62从原始角位置36a旋转到释放角位置36b并且对复位弹簧38进行了预加载。当斜倚器手柄14被释放时,复位弹簧38中的弹簧扭矩促使盘轴62朝向原始角位置36a旋转。使盘轴62返回至原始角位置36a使得斜倚器手柄14返回至原始位置14a并且锁定盘式斜倚器组件42。将理解的是,在不改变本发明的范围的情况下,复位弹簧38的尺寸和形状可以改变。

51.如图2中所示,过载保护装置10包括从斜倚器18突出的盘轴62、弹簧支架158、夹紧环162、手柄花键166、手柄惯性弹簧170以及形成在斜倚器b支架44上的突部174。将理解的是,在不改变本发明的范围的情况下,过载保护装置10可以包括附加部件。

52.参照图2、图4a和图4b,弹簧支架158具有大致平坦的主支架部分186,该主支架部分186具有相反的上支架表面190和下支架表面194,该上支架表面190和下支架表面194由限定弹簧支架158的宽度的第一支架侧壁198和第二支架侧壁202间隔开。从主支架部分186延伸有第一凸缘206、第二凸缘207以及止挡凸缘208。第一凸缘206从主支架部分186的第一端部210向上延伸,使得第一凸缘206和主支架部分186的上支架表面190大致彼此垂直并形

成“l”形状。第一凸缘206具有相反的内表面206a和外表面206b以及在相反的内表面206a与外表面206b之间延伸的长形弹簧槽214。第二凸缘207从主支架部分186的第二端部222向上延伸。第二凸缘207包括与主支架部分186相邻的凸缘基部部分226和从凸缘基部部分226以一定角度突出的远端凸缘端部部分230。凸缘基部部分226与第一凸缘206大致平行,并且远端凸缘端部部分230与主支架部分186大致平行。止挡凸缘208从主支架部分186的第二支架侧壁202向下延伸。止挡凸缘208包括远端侧壁238和近端侧壁242。近端侧壁242包括止挡表面246。

53.如图2、图4a和图4b中所示,对准孔口250在主支架部分186的上支架表面190与下支架表面194之间延伸。对准孔口250具有定轮廓的内轮廓250’,该内轮廓250’具有在相反的上支架表面190与下支架表面194之间延伸的多个花键254。多个花键254包括构造成与位于手柄花键166上的至少一个窄花键286a和至少一个宽花键286b配合接合的至少一个窄花键254a和至少一个宽花键254b。对准孔口250的宽花键254b是用于以预定相对取向组装弹簧支架158和手柄花键166的对准特征。此外,对准孔口250具有最小开口直径250a和最大开口直径250b。如图12中所示,对准孔口250的最小开口直径250a小于盘轴62的基部部分82的最大直径82a。在盘轴62穿过对准孔口250的情况下,弹簧支架158与盘轴62组装在一起。在组装之后,弹簧支架158的下支架表面194由盘轴62的基部部分82的基部端面94支承。此外,弹簧支架158由金属、塑料和/或其组合形成。将理解的是,在不改变本发明的范围的情况下,包括第一凸缘206和第二凸缘207、止挡凸缘208、弹簧槽214和对准孔口250的弹簧支架158的尺寸和形状可以变化。

54.如图5中所示,夹紧环162是大致环形盘,该夹紧环162具有相反的顶部表面162a和底部表面162b、在相反的顶部表面162a与底部表面162b之间延伸的外侧表面162c、以及在相反的顶部表面162a与底部表面162b之间延伸、在夹紧环162中形成凹口258’的通路258。限定通路258的凹口258’包括第一引入表面266、第二引入表面266’以及在相邻的第一引入表面266和第二引入表面266’的内端部266a、266b之间延伸的内筒形表面262。内筒形表面262具有大约等于或大于盘轴62的中央筒形部分98中的通道106的外径106a的一半的环形内半径262a。第一引入表面266和第二引入表面266’构造成允许夹紧环162在盘轴62的中央筒形部分98中的通道106内附接至盘轴62。夹紧环162由金属、塑料和/或其组合形成。将理解的是,在不改变本发明的范围的情况下,夹紧环162的尺寸和形状可以改变。

55.如图2、图6a和图6b中所示,手柄花键166具有花键部分270,该花键部分270具有大致筒形形状,该花键部分270具有在上端表面278与下端表面282之间延伸的外表面274。手柄花键166的外表面274具有外轮廓274’,该外轮廓274’定尺寸和定形状成与弹簧支架158中的对准孔口250的内轮廓250’配合接合。参照图6a和图6b,手柄花键166的外表面274包括多个花键286,所述多个花键286围绕花键部分270的外轮廓274’间隔开并沿着手柄花键166的纵向轴线34b延伸。如图2中所示,当手柄花键166与盘轴62组装时,手柄花键166的纵向轴线34b与斜倚器18的旋转轴线34和盘轴62的纵向轴线34a对准。

56.参照图4a和图6b,手柄花键166的多个花键286包括在手柄花键166与弹簧支架158组装时构造成与弹簧支架158的对准孔口250内的至少一个窄花键254a和至少一个宽花键254b配合接合的至少一个窄花键286a和至少一个宽花键286b。对准孔口250的宽花键254b和手柄花键166的宽花键286b是用于以预定的相对取向组装弹簧支架158和手柄花键166的

对准特征。

57.图10中示出了手柄花键166和弹簧支架158在盘轴62上的组装。图12示出了与弹簧支架158组装在一起的手柄花键166的横截图,其中手柄花键166的下端表面282插入到弹簧支架158中的对准孔口250中。

58.如图6a中所示,手柄花键166的花键部分270可选地包括手柄通道288,该手柄通道288围绕花键部分270的外周缘延伸并与花键部分270的上端表面278间隔开。手柄通道288定尺寸和定形状成与斜倚器手柄14上的卡扣特征配合接合并保持该卡扣特征。在其他实施方式中,手柄通道288定尺寸和定形状成接纳夹持环或类似的紧固装置,以利用手柄花键166将斜倚器手柄14保持在接合位置中。在某些实施方式中,当选择将斜倚器手柄14附接至手柄花键166的替代方法时,手柄通道288从手柄花键166中省去。

59.参照图6a和图6b,手柄花键166包括从花键部分270突出的筒形环290。筒形环290是大致筒形形状的并且具有与手柄花键166的纵向轴线34b对准的纵向轴线。此外,筒形环290与手柄花键166的上端表面278和下端表面282间隔开。手柄通道288也与筒形环290间隔开并定位在筒形环290与手柄花键166的上端表面278之间。筒形环290具有外筒形表面294,该外筒形表面294具有比花键部分270的最大直径270a大的外径290a。此外,筒形环290包括相反的上表面298和下表面298’,上表面298和下表面298’在外筒形表面294的相应的上边缘294a和下边缘294b与花键部分270的外表面274之间延伸。筒形环290的下表面298’与手柄花键166的下端表面282间隔开,使得当手柄花键166的下端表面282插入到弹簧支架158的对准孔口250时,筒形环290的下表面298’与弹簧支架158的上支架表面190摩擦接合,如图12中所示。

60.参照图6a和图12,手柄花键166包括与手柄花键166的纵向轴线34b对准的长形盘轴孔口310,该长形盘轴孔口310具有延伸穿过手柄花键166的下端表面282的下开口314。盘轴孔口310定尺寸和定形状成与盘轴62配合接合。因此,盘轴孔口310具有长形内孔口部分310a,该长形内孔口部分310a定尺寸和定形状成与盘轴62的长形轴端部部分66配合接合,同时在盘轴62与盘轴孔口310之间保持约6度的损耗运动。可以理解的是,在不改变本发明的范围的情况下,盘轴62与盘轴孔口310之间的损耗运动度的量可以大于或小于约6度。此外,盘轴孔口310具有长形外孔口部分310b,该长形外孔口部分310b定尺寸和定形状成与盘轴62的中央筒形部分98配合接合。此外,盘轴孔口310具有上端表面3i0c,该上端表面310c构造成在作为过载保护装置10的一部分被组装时与盘轴62的远端端部表面80摩擦接合。

61.参照图7至图9,当手柄花键166旋转时,手柄花键166与盘轴62之间存在约6度的损耗运动。图7示出了沿着图1的截面线7-7截取的手柄花键166和盘轴62的横截面图,其示出了处于中立位置322的盘轴62和手柄花键166。图7中所示的中立位置322对应于盘轴62处于原始角位置36a,其中斜倚器手柄14不受约束并与原始位置14a对准,如图1和图3中所示。如图7中所示,盘轴62的长形轴端部部分66具有相反的轴平坦侧部部分72、74和在相反的轴平坦侧部部分72、74之间延伸的轴弯曲侧部部分78、78’。

62.相反,如图7中所示,手柄花键166中的盘轴孔口310的内孔口部分310a的横截面形状具有蝴蝶结形状的外观,更一般地描述为不规则的凹形六边形形状。内孔口部分310a包括相反的第一侧壁324和第二侧壁325以及相反的第一端壁326和第二端壁327。第一侧壁324包括从第二侧部部分328’以一定角度延伸的第一侧部部分328,使得第一侧部部分328

与第二侧部部分328’之间的内角328a大于180度,如在盘轴孔口310内测量的。类似地,第二侧壁325包括从第四侧部部分329’以一定角度延伸的第三侧部部分329,使得第三侧部部分329与第四侧部部分329’之间的内角329a大于180度,如在盘轴孔口310内测量的。此外,第一侧部部分328与第四侧部部分329’大致平行且间隔开。类似地,第二侧部部分328’与第三侧部部分329大致平行且间隔开。此外,第一侧部部分328与第二侧部部分328’不平行。同样地,第三侧部部分329与第四侧部部分329’不平行。在某些实施方式中,第一侧部部分328、第二侧部部分328’、第三侧部部分329和第四侧部部分329’中的一者或更多者包括弯曲表面、渐缩表面和/或大致平坦表面。

63.还如图7中所示,在盘轴孔口310的第一侧部部分328的端部328b与第三侧部部分329的端部329b之间延伸有第一端壁326。同样地,在第二侧部部分328’的端部328c与第四侧部部分329’的329c之间延伸有第二端壁327。在图7中所示的实施方式中,第一端壁326和第二端壁327是弯曲壁。盘轴孔口310的内孔口部分310a定尺寸和定形状成使得第一侧部部分328与第二侧部部分328’的第一接合部331以及第三侧部部分329与第四侧部部分329’的第二接合部331’在组装时与盘轴62的相应的相邻的轴平坦侧部部分72、74摩擦接合。可以理解的是,在某些实施方式中,在不改变本发明的范围的情况下,第一接合部331和第二接合部331’与相邻的轴平坦侧部部分72、74间隔开。当盘轴62在盘轴孔口310内居中处于图7所示的中立位置322中时,盘轴孔口310的第一侧部部分至第四侧部部分328、328’、329、329’中的每一者以近似的损耗运动角332、332’远离盘轴62的相邻轴平坦侧部部分72、74渐缩。因此,当手柄花键166和盘轴62处于图7中所示的中立位置322时,盘轴孔口310的第一侧部部分至第四侧部部分328、328’、329、329’中的每一者基本上与盘轴62的相邻轴平坦侧部部分72、74断开接合。近似的损耗运动角332,332’表示当手柄花键166旋转时手柄花键166与盘轴62之间的损耗运动。

64.为了使手柄花键166的盘轴孔口310与盘轴62接合,手柄花键166旋转通过近似的损耗运动角332、332’,如图8和图中9所示。一旦盘轴孔口310与盘轴62完全接合,手柄花键166的附加旋转就导致盘轴62与手柄花键166一起旋转。

65.当斜倚器手柄14处于图1中所示的原始位置14a时,手柄花键166和盘轴62处于中立位置322,其中盘轴孔口310的第二侧部部分328’与盘轴62的相邻的轴平坦侧部部分72断开接合,如图7中所示。更具体地,当手柄花键166和盘轴62处于中立位置322时,盘轴孔口310的第二侧部部分328’以损耗运动角332远离盘轴62的相邻的轴平坦侧部部分72渐缩。

66.施加至斜倚器手柄14的向上扭矩使斜倚器手柄14和附接的手柄花键166沿图1中所示的顺时针方向a旋转。斜倚器手柄14的顺时针旋转a使手柄花键166沿图8中所示的顺时针方向333旋转。手柄花键166小于损耗运动角332的初始旋转不会导致盘轴62的旋转,因为盘轴孔口310与盘轴62断开接合。因此,沿顺时针方向a对斜倚器手柄14施加扭矩并使斜倚器手柄14旋转小于损耗运动角332导致手柄花键166独立于盘轴62旋转,因为盘轴62与盘轴孔口310断开接合。当斜倚器手柄14和附接的手柄花键166沿顺时针方向333旋转大约损耗运动角332时,盘轴62与盘轴孔口310接合。在斜倚器手柄14和手柄花键166旋转超过损耗运动角332之后,盘轴62与手柄花键166一起旋转。

67.如图8中所示,当斜倚器手柄14与原始位置14a间隔开至少损耗运动角332时,盘轴62与盘轴孔口310接合。参照图8,当手柄花键166从图7所示的中立位置322沿顺时针方向旋

转333时,盘轴孔口310的第二侧部部分328’朝向盘轴62的相邻的轴平坦侧部部分72枢转。当手柄花键166沿顺时针方向333旋转通过损耗运动角332时,盘轴孔口310的第二侧部部分328’与盘轴62的相邻的轴平坦侧部部分72摩擦接合。当手柄花键166沿顺时针方向333旋转时,盘轴孔口310的第三侧部部分329同样地与相邻的轴平坦侧部部分74摩擦接合,因为盘轴孔口310的第三侧部部分329和第二侧部部分328’大致平行。手柄花键166沿顺时针方向333的附加旋转导致盘轴62与手柄花键166一起旋转,因为盘轴孔口310的第二侧部部分328’和第三侧部部分329已经与盘轴62的相邻的轴平坦侧部部分72、74接合。因此,损耗运动角332说明了当手柄花键166从中立位置322沿顺时针方向333旋转时手柄花键166与盘轴62之间的损耗运动量。

68.如图7中所示,当手柄花键166和盘轴62处于中立位置322时,盘轴孔口310的第四侧部部分329’以损耗运动角332’远离盘轴62的相邻的轴平坦侧部部分74渐缩。当手柄花键166从图7的中立位置322沿逆时针方向333’旋转时,第四侧部部分329’朝向盘轴62的相邻的轴平坦侧部侧部74枢转,如图9中所示。当手柄花键166沿逆时针方向333’旋转通过损耗运动角332’时,第四侧部部分329’与盘轴62的相邻的轴平坦侧部部分74摩擦接合。当手柄花键166沿逆时针方向333’旋转时,盘轴孔口310的第一侧部部分328同样与相邻的轴平坦侧部部分72摩擦接合,因为第四侧部部分329’和盘轴孔口310的第一侧部部分328大致平行。手柄花键166沿逆时针方向333’的附加旋转导致盘轴62与手柄花键166一起旋转,因为盘轴孔口310的第一侧部部分328和第四侧部部分329’已经与盘轴62的相邻的轴平坦侧部部分72、74接合。因此,损耗运动角332’说明了当手柄花键166从中立位置322沿逆时针方向旋转333’时手柄花键166与盘轴62之间的损耗运动的量。在某些实施方式中,损耗运动角332大约等于损耗运动角332’。然而,将理解的是,在不改变本发明的范围的情况下,损耗运动角332可以大于或小于损耗运动角332’。此外,如在图8和图9中观察到的,手柄花键166的顺时针方向333和逆时针方向333’分别被总体上描述为第一旋转方向333和第二旋转方向333’。

69.如图6a和图12中所示,手柄花键166具有径向延伸穿过筒形环290的一部分的夹紧环槽334。夹紧环槽334构造成允许将夹紧环162插入到夹紧环槽334中。此外,夹紧环槽334定尺寸和定形状成使得夹紧环162在弹簧支架158和手柄花键166组装在盘轴62上时与盘轴62的通道106对准,如图12中所示。夹紧环162、夹紧环槽334和盘轴62中的通道106定尺寸和定形状成使得夹紧环162插入到夹紧环槽334中不会限制手柄花键166相对于盘轴62的旋转运动。特别地,当手柄花键166从图7中所示的中立位置322沿第一旋转方向333和第二旋转方向333’旋转通过至少等于或大于损耗运动角332、332’时,夹紧环162不会限制手柄花键166相对于盘轴62的旋转。将理解的是,在不改变本发明的范围的情况下,夹紧环槽334、盘轴62中的通道106和夹紧环162的尺寸和形状可以变化。

70.如图6a中所示,夹紧环槽334包括相对的上表面334a、下表面334b以及相对的侧表面334c、334d。盘轴孔口310在夹紧环槽334的上表面334a中形成上开口338。盘轴孔口310在夹紧环槽334的下表面334b中形成下开口338’。

71.参照图2,手柄惯性弹簧170是螺旋弹簧,该螺旋弹簧具有包括中央通路348的盘绕部分346、从手柄惯性弹簧170的上侧部346a延伸的第一弹簧端部350以及从手柄惯性弹簧170的下侧部346b延伸的第二弹簧端部350’。手柄惯性弹簧170由金属形成。

72.在图2中所示的实施方式中,手柄惯性弹簧170的第一弹簧端部350被弯折成“l”形状,其具有从手柄惯性弹簧170以一定角度延伸的第一保持部分354。第一弹簧端部350和第一保持部分354定尺寸和定形状成使得第一弹簧端部350可以穿过弹簧支架158中的弹簧槽214。如图14中所示,当手柄惯性弹簧170作为过载保护装置10的一部分被组装时,第一保持部分354保持第一弹簧端部350与弹簧支架158摩擦接合。

73.同样在图2中所示,手柄惯性弹簧170的第二弹簧端部350’包括弯折部分358,该弯折部分358在与弹簧支架158和斜倚器b支架44组装之后大致沿斜倚器18的旋转轴线34的方向延伸。第二保持部分358’从手柄惯性弹簧170的弯折部分358以一定角度延伸。如图14中所示,第二保持部分358’和手柄惯性弹簧170的弯折部分358定尺寸和定形状成使得当手柄惯性弹簧170作为过载保护装置10的一部分被组装时,第二弹簧端部350’可以穿过斜倚器b支架44中的弹簧保持孔366。更具体地,如图13中所示,当手柄花键166和弹簧支架158的第二凸缘207穿过盘绕部分346的中央通路348时,第二弹簧端部350’构造成穿过斜倚器b支架44中的弹簧保持孔366。此外,第二保持部分358’和弯折部分358定尺寸和定形状成使得在第二弹簧端部350’插入穿过斜倚器b支架44中的弹簧保持孔366之后第二保持部分358’保持第二弹簧端部350’穿过弹簧保持孔366。将理解的是,在不改变本发明的范围的情况下,包括第一弹簧端部350和第二弹簧端部350’的手柄惯性弹簧170的尺寸和形状可以变化。

74.图2和图14中示出了形成在斜倚器b支架44上的突部174。参照图2,斜倚器b支架44包括安装部分44a,该安装部分44a构造成与从盘式斜倚器组件42的导引板42a突出的凸台46、48配合接合。在各种实施方式中,安装部分44a与斜倚器b支架44一体形成。在替代实施方式中,安装部分44a是与斜倚器b支架44组装在一起的单独部件。参照图14,斜倚器b支架44和安装部分44a可以由金属、塑料和/或其组合形成。优选地,至少斜倚器b支架44的安装部分44a由金属形成。在某些实施方式中,安装部分44a是被固定地联接至斜倚器b支架44的金属支架。

75.参照图2和图14,形成在斜倚器b支架44上的突部174远离斜倚器b支架44的安装部分44a的盘形部分44b弯折。在替代实施方式中,突部174是固定地联接至安装部分44a和/或斜倚器b支架44的单独部件。突部174包括由突部174的边缘表面形成的过载止挡部174a。过载止挡部174a从安装部分44a的盘形部分44b偏移。突部174定尺寸和定形状成使得当弹簧支架158和手柄花键166组装在盘轴62上并且弹簧支架158沿图14中所示的第二旋转方向b朝向突部174旋转时弹簧支架158的止挡凸缘208的止挡表面246将摩擦地接合突部174的过载止挡部174a。将理解的是,在不改变本发明范围的情况下,斜倚器b支架44、安装部分44a、突部174和过载止挡部174a的尺寸和形状可以变化。

76.图10至图13图示了过载保护装置10安装在斜倚器18上的过程。参照图10,斜倚器18被示出为与斜倚器b支架44和座椅靠背26组装在一起。斜倚器18包括盘式斜倚器组件42,该盘式斜倚器组件42包括导引板42a、齿板42b和盘轴62以及其他部件。此外,复位弹簧38在图10中示出为与盘式斜倚器组件42组装在一起。手柄花键166的下端部表面282被插入到弹簧支架158中的对准孔口250中,其中手柄花键166的多个花键286与对准孔口250中的多个花键254对准,如由图10中所示的箭头d图示的。在手柄花键166与弹簧支架158组装在一起之后,手柄花键166与盘轴62组装在一起,如由图10中所示的箭头e图示的。替代性地,在手柄花键166插入到弹簧支架158的对准孔口250之前,弹簧支架158可以与盘轴62组装在一

起。在这两种情况下,盘轴62的一部分穿过弹簧支架158的对准孔口250。

77.图11示出了组装在盘式斜倚器组件42的盘轴62上的手柄花键166和弹簧支架158。夹紧环162被插入到手柄花键166中的夹紧环槽334中,如由图11中所示的箭头f图示的。夹紧环162在轴向上将手柄花键166保持在盘轴62上。

78.图12中示出了盘轴62、弹簧支架158、手柄花键166和夹紧环162的组装的横截面图。参照图12,弹簧支架158的下支架表面194抵接盘轴62的基部端面94。此外,根据各个部件的特定尺寸,手柄花键166的下端部表面282抵接盘轴62的基部端面94,或者下端部表面282与盘轴62的基部端面94间隔开。此外,手柄花键166的下端表面282定位在弹簧支架158中的对准孔孔250内。由于对准孔口250中的多个花键254与手柄花键166的多个花键286配合接合,弹簧支架158将与手柄花键166一起旋转。

79.虽然弹簧支架158和手柄花键166在图12中示出为与盘轴62组装在一起,但是手柄花键166不是固定地联接至盘轴62。手柄花键166部分基于手柄花键166相对于盘轴62的旋转位置选择性地联接至盘轴62。如图7至图9中所示,当手柄花键166从中立位置322旋转时,手柄花键166与盘轴62之间存在约6度的损耗运动(由损耗运动角332、332’图示)。可以理解的是,在不改变本发明的范围的情况下,损耗运动角332、332’的大小可以变化。

80.同样如图12中所示,手柄花键166的筒形环290的下表面298’抵接弹簧支架158的上支架表面190。手柄花键166中的夹紧环槽334与盘轴62的通道106对准,使得夹紧环162可以插入到夹紧环槽334中。优选地,夹紧环162的内筒形表面262的一部分定位在通道106内,从而防止手柄花键166沿旋转轴线34的方向运动。

81.在弹簧支架158和手柄花键166与盘轴62组装在一起后,手柄惯性弹簧170附接至弹簧支架158和斜倚器b支架44,如图13中所示。参照图13,手柄惯性弹簧170的盘绕部分346的第一部分346’定位在弹簧支架158的第二凸缘207的远端凸缘端部部分230的下面,使得盘绕部分346的上表面346a抵接弹簧支架158的远端凸缘端部部分230。手柄惯性弹簧170的盘绕部分346的第二部分346”安置在弹簧支架158上,使得盘绕部分346的下侧部346b抵接弹簧支架158的主支架部分186的上支架表面190,其中手柄花键166定位在手柄惯性弹簧170的中央通路348中。手柄惯性弹簧170的第一弹簧端部350滑动穿过弹簧支架158的第一凸缘206中的弹簧槽214。手柄惯性弹簧170的第二弹簧端部350’穿过斜倚器b支架44中的弹簧保持孔366。手柄惯性弹簧170的弹簧扭矩保持手柄惯性弹簧170的第一弹簧端部350的第一保持部分354与弹簧支架158的第一凸缘206摩擦接合。此外,手柄惯性弹簧170的弹簧扭矩保持手柄惯性弹簧170的第二弹簧端部350’的第二保持部分358’与斜倚器b支架44摩擦接合。

82.参照图14,手柄惯性弹簧170内的弹簧扭矩将弹簧支架158和手柄花键166沿第二旋转方向b朝向原始角位置36a旋转偏置。当手柄花键166处于原始角位置36a时,弹簧支架158上的止挡表面246与斜倚器b支架44上的过载止挡部174a摩擦接合。更具体地,在斜倚器18与盘轴62之间操作性联接的复位弹簧38将盘轴62朝向原始角位置36a偏置。因此,当盘轴62由外部施加的载荷卸载时,复位弹簧38使盘轴62朝向原始角位置36a自动旋转。此外,手柄惯性弹簧170将弹簧支架158朝向原始角位置36a旋转偏置。当弹簧支架158上的止挡表面246与斜倚器b支架44上的过载止挡部174a摩擦接合并且盘轴62处于原始角位置36a时,手柄花键166的盘轴孔口310自动定位在中立位置322,其中盘轴62与盘轴孔口310断开接合。

83.图15示出了图14的盘轴62和手柄花键166的剖视图,其图示了处于原始角位置36a的弹簧支架158和手柄花键166,其中盘轴62与手柄花键166的盘轴孔口310断开接合。图15中所示的原始角位置36a对应于图7中所示的盘轴62和手柄花键166的中立位置322。参照图15,当手柄花键166卸载(即,外部施加的载荷不施加到附接至手柄花键166的斜倚器手柄14)时,手柄惯性弹簧170中的弹簧扭矩确保弹簧支架158和联接的手柄花键166处于原始角位置36a。在手柄花键166与原始角位置36a间隔开并且斜倚器手柄14未被约束的情况下,手柄惯性弹簧170使弹簧支架158沿第二旋转方向b自动旋转,直到止挡凸缘208的止挡表面246与斜倚器b支架44的过载止挡部174a摩擦接合为止。

84.参照图14和图15,当盘轴62卸载时,斜倚器18的复位弹簧38将盘轴62沿第二旋转方向b朝向原始角位置36a旋转偏置。复位弹簧38确保斜倚器18在没有向上扭矩施加至斜倚器手柄14时安置在锁定状态。当斜倚器18包括锁定和解锁斜倚器18的凸轮时,使盘轴62沿第一旋转方向a旋转被替代性地描述为凸轮解锁方向a。类似地,使盘轴62沿第二旋转方向b旋转被替代性地描述为凸轮锁定方向b。

85.在正常使用期间,向上扭矩(第一旋转方向a)被施加至斜倚器手柄14,以启动车辆座椅22的正常斜倚操作,如图1中所示。如在图14和图15中观察到的,斜倚器手柄14沿第一旋转方向a的旋转对手柄花键166施加扭矩,从而导致手柄花键166沿顺时针方向(箭头g)旋转。如图7和图8中所示,在手柄花键166与盘轴62之间存在约6度的损耗运动。将理解的是,在不改变本发明的范围的情况下,手柄花键166与盘轴62之间的损耗运动可以大于或小于约6度。参照图7、图8和图15,在盘轴孔口310的第二侧部部分328’和第三侧部部分329与盘轴62的相应的轴平坦侧部部分72、74摩擦接合之前,手柄花键166沿顺时针方向(图8中的箭头333,图15中的箭头g)旋转通过大约损耗运动角332。手柄花键166的这种初始旋转吸收了盘轴孔口310与盘轴62之间的松动。在盘轴孔口310与盘轴62之间的松动由手柄花键166的初始旋转吸收之后,盘式斜倚器组件42用作典型的直接驱动盘式斜倚器组件。

86.手柄花键166沿顺时针方向(图8中的箭头333,图15中的箭头g)超过损耗运动角332的附加旋转使盘轴62与手柄花键166一起旋转。斜倚器手柄14沿图1中所示的第一旋转方向a的旋转导致手柄花键166、弹簧支架158和盘轴62被旋转至图16中所示的释放角位置36b。当斜倚器手柄14沿第一旋转方向a旋转时,旋转扭矩(图16中的箭头g)被施加至手柄花键166,从而保持手柄花键166处于释放角位置36b。在某些实施方式中,当斜倚器手柄14沿第一旋转方向a进一步旋转时,手柄花键166旋转超过释放角位置36b。

87.当手柄花键166处于图16中所示的释放角位置36b时,释放斜倚器手柄14导致手柄惯性弹簧170使弹簧支架158沿逆时针方向(箭头h)朝向原始角位置36a自动旋转,如图17中所示。手柄花键166与弹簧支架158一起旋转,因为手柄花键166的多个花键286与弹簧支架158的对准孔口250中的多个花键254配合接合。手柄惯性弹簧170中的弹簧扭矩保持弹簧支架158上的止挡表面246与斜倚器b支架44的过载止挡部174a摩擦接合。

88.图18至图20图示了在非正常使用期间过载保护装置10的操作。参照图1,当斜倚器手柄14处于原始位置14a时在沿滥用旋转方向c对斜倚器手柄14施加载荷的时候,发生非正常使用。手柄花键166和盘轴62在图18中被示为处于原始角位置36a,其中盘轴62与盘轴孔口310断开接合。图18中所示的手柄花键166和盘轴62的相对旋转位置被替代性地描述为中立位置322。

89.图18中所示的处于中立位置的手柄花键166和盘轴62的相对旋转位置对应于斜倚器手柄14处于图1中所示的原始位置14a。图18的盘轴孔口310相对于盘轴62的相对旋转位置也对应于图7中所示的盘轴孔口310相对于盘轴62的相对旋转位置。具体而言,当手柄花键166和盘轴62处于图7和图18所示的中立位置322时,手柄花键166中的盘轴孔口310的第四侧部部分329’远离盘轴62的相邻的轴平坦侧部部分74渐缩。因此,当手柄花键166处于中立位置322并且没有对斜倚器手柄14施加载荷时,盘轴孔口310与盘轴62断开接合。

90.参照图1和图19,当斜倚器手柄14处于图1中所示的原始位置14a并且沿滥用旋转方向c对斜倚器手柄14施加载荷时,滥用扭矩j(图19)被施加至手柄花键166。沿凸轮锁定方向b施加至手柄花键166的滥用扭矩j由图19中所示的箭头j表示。当斜倚器手柄14处于原始位置14a时,沿凸轮锁定方向b施加至斜倚器手柄14的滥用扭矩j的示例性量为大约120nm。

91.参照图19,施加至手柄花键166的滥用扭矩j促使手柄花键166沿滥用旋转方向c旋转超过原始角位置36a。对于缺乏过载保护装置10的典型盘式斜倚器,施加至手柄花键166的滥用扭矩j导致手柄花键166沿滥用旋转方向c旋转超过原始角位置36a,并且导致典型盘式斜倚器过度锁定。然而,如图19中所示,当手柄花键166处于中立位置322时,过载保护装置10的弹簧支架158上的止挡表面246与斜倚器b支架44上的过载止挡部174a摩擦接合。此外,手柄花键166与弹簧支架158配合接合,并与弹簧支架158一起旋转行进。更具体地,手柄花键166的多个花键286与弹簧支架158的对准孔口250中的多个花键254配合接合,使得手柄花键166与弹簧支架158一起旋转,如图10和图12中所示。因此,施加至手柄花键166的滥用扭矩j启动手柄花键166沿滥用旋转方向c的旋转,从而导致弹簧支架158的止挡凸缘208上的止挡表面246撞击斜倚器b支架44的突部174上的过载止挡部174a,如图19中所示。止挡凸缘208与过载止挡部174a之间的接合防止手柄花键166沿滥用旋转方向c旋转超过原始角位置36a。参照图20,施加至手柄花键166的滥用扭矩j被转移至弹簧支架158,并且将载荷k(由箭头k图示)施加至斜倚器b支架44的突部174上的过载止挡部174a。这有效地将施加至手柄花键166的滥用扭矩j转移至斜倚器b支架44的突部174。

92.如图7、图9和图20中所示,盘轴62与手柄花键166中的盘轴孔口310之间的松动阻止滥用扭矩j转移至盘轴62。图7示出了处于中立位置322的手柄花键166和盘轴62,其中盘轴孔口310的第一侧部部分328和第四侧部部分329’远离相邻的轴平坦侧部部分72、74渐缩。图9示出了沿逆时针方向333’从图7中所示的中立位置322旋转通过大约损耗运动角332’的手柄花键166,其中过载止挡部174a从斜倚器b支架44省略。图20中的滥用旋转方向c与图9中所示的逆时针方向333’相对应。参照图9,在盘轴孔口310的第四侧部部分329’与盘轴62的相邻的轴平坦侧部部分74摩擦接合之前,手柄花键166必须沿逆时针方向333’(图20的滥用旋转方向c)旋转通过大约损耗运动角332’。当手柄花键166沿逆时针方向333’旋转通过损耗运动角332’时,盘轴62与手柄花键166一起旋转,因为第一侧部部分328和第四侧部部分329’已经与相应相邻的轴平坦侧部部分72、74摩擦接合。

93.然而,如图20中所示,弹簧支架158的止挡凸缘208上的止挡表面246与斜倚器b支架44的突部174上的过载止挡部174a之间的摩擦接合阻止了手柄花键166沿滥用旋转方向c旋转超过原始角位置36a。施加至斜倚器手柄14的滥用扭矩j通过手柄花键166转移,并对抵靠斜倚器b支架44的突部174的弹簧支架158进行加载。手柄花键166中的盘轴孔口310与盘轴62之间的松动阻止了滥用扭矩j从手柄花键166转移至盘轴62。由于滥用扭矩j被转移至

斜倚器b支架44,而不是被转移至盘轴62,所以当对斜倚器手柄14施加向下扭矩时,盘轴62不会旋转超过原始角位置36a。过载保护装置10防止盘轴62沿滥用旋转方向c旋转超过原始角位置36a,从而有效地防止斜倚器18被过度锁定。此外,盘式斜倚器组件42的内部部件不直接由斜倚器手柄14的向下扭矩加载,因为由滥用扭矩j施加的载荷在斜倚器手柄14、手柄花键166、弹簧支架158和斜倚器b支架44的突部174之间转移。

94.图21至图26中图示了具有过载保护装置10’的斜倚器手柄14的第二实施方式。图2中所示的过载保护装置10的第一实施方式包括弹簧支架158,该弹簧支架158具有与单独的手柄花键166组装在一起的止挡凸缘208。相比之下,图21至图26中所示的过载保护装置10’具有与手柄花键166’成一体的止挡凸缘208’。此外,如图21中所示,图2中所示的手柄惯性弹簧170用手柄惯性弹簧170’替代,该手柄惯性弹簧170’操作性地连接在手柄花键166’与斜倚器b支架44之间。

95.图22示出了过载保护装置10’的第二实施方式的部件的分解图。手柄花键166’包括纵向穿过手柄花键166’的盘轴孔口310’。手柄花键166’通过将斜倚器18的盘轴62插入到盘轴孔口310’中而与斜倚器18组装在一起。第二实施方式的手柄惯性弹簧170’包括第一弹簧端部350a,该第一弹簧端部350a构造成与手柄花键166’上的第一弹簧保持表面370摩擦接合。此外,如图21中所示,手柄惯性弹簧170’的第二弹簧端部350b构造成与斜倚器b支架44上的弹簧保持凸缘366b摩擦接合。

96.图23示出了与第二实施方式的斜倚器b支架44和盘轴62组装在一起的手柄花键166’,其图示了与斜倚器b支架44的过载止挡部174a摩擦接合的手柄花键166’的一体化止挡凸缘208’。图15中所示的第一实施方式和图23中所示的第二实施方式的比较说明了第一实施方式与第二实施方式之间的相似性。例如,当手柄花键166旋转时,弹簧支架158的止挡凸缘208与手柄花键166一起旋转,如关于图15至图17所示出和描述的。参照图23,第二实施方式的止挡凸缘208’与手柄花键166’一起旋转,因为止挡凸缘208’与手柄花键166’一体形成。

97.此外,第二实施方式的手柄花键166’的盘轴孔口310’定形状和定尺寸成与第一实施方式中的手柄花键166的盘轴孔口310相似,如通过比较图24和图7所示出的。参照图24,第二实施方式的手柄花键166’的盘轴孔口310’具有内孔口部分310a’,该内孔口部分310a’定尺寸和定形状成与盘轴62的长形轴端部部分66配合接合,同时在盘轴62与盘轴孔口310’之间保持约6度的损耗运动。可以理解的是,在不改变本发明的范围的情况下,盘轴62与盘轴孔口310’之间的损耗运动度的量可以大于或小于约6度。盘轴孔口310’的内孔口部分310a’包括相对的第一侧壁324’和第二侧壁325’以及相对的第一端壁326’和第二端壁327’。第一侧壁324’包括从第二侧部部分328d’以一定角度延伸的第一侧部部分328d’,使得第一侧部部分328d与第二侧部部分328d’之间的内角328a’大于180度,如在盘轴孔口310’内测量的。类似地,第二侧壁325’包括第三侧部部分329d,该第三侧部部分329d从第四侧部部分329d’以一定内角329a’延伸,使得第三侧部部分329d与第四侧部部分329d’之间的内角329a’大于180度,如在盘轴孔口310’内测量的。此外,第一侧部部分328d与第四侧部部分329d’大致平行且间隔开。同样地,第二侧部部分328d’与第三侧部部分329d大致平行且间隔开。此外,第一侧部部分328d与第二侧部部分328d’不平行。同样地,第三侧部部分329d与第四侧部部分329d’不平行。在某些实施方式中,第一侧部部分328d、第二侧部部分

328d’、第三侧部部分329d和第四侧部部分329d’中的一者或更多者包括弯曲表面、渐缩表面和/或大致平坦表面。还如图24中所示,在第一侧部部分328d的端部328b’、329b’与盘轴孔口310’的第三侧部部分329d之间延伸的是第一端壁326’。同样地,在第二侧部部分328d’的端部328c’、329c’与第四侧部部分329d’之间延伸的是第二端壁327’。在图24中所示的实施方式中,第一端壁326’和第二端壁327’是弯曲壁。

98.图26示出了与盘轴62组装在一起的第二实施方式的手柄花键166’的剖视立体图。在图26中,盘轴62和手柄花键166’中的盘轴孔口310’定位在中立位置322中,其中盘轴孔口310’与盘轴62断开接合。此外,盘轴孔口310’的内孔口部分310a’定尺寸和定形状成使得第一侧部部分328d与第二侧部部分328d’的第一接合部331d以及第三侧部部分329d与第四侧部部分329d’的第二接合部331d’在组装时与盘轴62的相应的相邻的轴平坦侧部部分72、74摩擦接合,如图26中所示。可以理解的是,在某些实施方式中,在不改变本发明的范围的情况下,第一接合部331d和第二接合部331d’与盘轴62的相邻的轴平坦侧部部分72、74间隔开。当盘轴62在盘轴孔口310’内居中处于图26所示的中立位置322时,盘轴孔口310’的第一侧部部分至第四侧部部分328d、328d’、329d、329d’中的每一者以近似的损耗运动角332、332’远离盘轴62的相邻的轴平坦侧部部分72、74渐缩。因此,当手柄花键166’和盘轴62处于图26所示的中立位置322时,盘轴孔口310’的第一侧部部分至第四侧部部分328d、328d’、329d、329d’中的每一者基本上与盘轴62的相邻的轴平坦侧部部分72、74断开接合。近似的损耗运动角332、332’表示当手柄花键166’旋转时,手柄花键166’与盘轴62之间的损耗运动。与第一实施方式一样,使手柄花键166’从中立位置322旋转小于损耗运动角332导致手柄花键166’独立于盘轴62旋转。当手柄花键166’从图26中所示的中立位置322旋转大约损耗运动角332时,盘轴孔口310’与盘轴62接合。只要盘轴孔口310’与盘轴62接合,盘轴62就与手柄花键166’一起旋转。

99.参照图25,手柄花键166’具有围绕花键部分270’的外周缘274a间隔开的多个花键286’,花键部分270’构造成与斜倚器手柄14配合接合。此外,盘轴孔口310’在轴向上延伸通过手柄花键166’。同样如图25中所示,手柄花键166’包括弹簧保持凸缘370a,该弹簧保持凸缘370a具有第一弹簧保持表面370,第一弹簧保持表面370构造成与手柄惯性弹簧170’的第一弹簧端部350a摩擦接合并保持手柄惯性弹簧170’的第一弹簧端部350a。如图24中所示,弹簧保持凸缘370a围绕手柄花键166’部分地周向延伸。在图24中所示的实施方式中,弹簧保持凸缘370a在止挡凸缘208’与第一弹簧保持表面370之间延伸。可以理解的是,在不改变本发明的范围的情况下,止挡凸缘208’和第一弹簧保持表面370可以在尺寸、形状、定位和位置方面变化,包括在手柄花键166’上分离。

100.图24和图25中所示的手柄花键166’定尺寸和定形状成使用模制工艺由塑料材料形成。示例性的合适的塑料材料是具有大约30%的玻璃填料的尼龙6/6。替代性地,手柄花键166’能够由金属、比如锌铝合金和类似的金属形成。示例性的合适的锌铝合金是zamak 5(铝4%、铜1%和锌95%)。可以理解的是,在不改变本发明的范围的情况下,手柄花键166’可以由替代的金属形成并由替代的塑料材料模制。

101.具有过载保护装置10、10’的斜倚器手柄14的一个益处是,当斜倚器手柄14处于原始位置14a时在向斜倚器手柄14施加向下扭矩(滥用扭矩)的时候,防止了斜倚器18的损坏。第二个益处是施加至斜倚器手柄14的滥用扭矩被转移远离斜倚器18。斜倚器手柄14与斜倚

器18之间的过载保护装置10、10’的第三个益处是,当向斜倚器手柄14施加向下扭矩时,避免了斜倚器18的过载。

102.本发明已经以说明性的方式进行了描述,并且可以理解的是,已经使用的术语旨在具有描述性词语的性质而不是限制性词语的性质。鉴于上述教示,可以进行对本发明的许多改型和变型。因此,可以理解的是,在所附权利要求的范围内,本发明可以以不同于具体描述的方式实践。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1