叉车锂离子电池系统的制作方法

1.本发明涉及电动叉车电池技术领域,具体为一种叉车锂离子电池系统。

背景技术:

2.叉车作为装卸、转运货物的工具车辆,其应用极为广泛。叉车的作业区域范围有限的特点,极为适合选用锂离子电池为代表动力电池作为动力源。目前叉车上已被广泛使用的无论是锂电池还是传统的铅酸电池,充电模块与电池模块都是分离状态,这种技术方案存在以下问题:1、用户使用锂电池充电是必须匹配相应的充电模块,否则容易出现乱用充电模块导致电池使用寿命降低甚至破坏电池性能;2、现有锂电池尤其是其散热和减震方案仅能满足锂电池模块的自身基本要求,若简单的将充电模块附加至锂电池模块上,将会加快充电模块、锂电池模块的损毁。

3.名称为“一种电动叉车锂电池系统”(文献号cn 212709045u)的发明专利文献,其目的是通过设置预充电阻结合预充继电器的作用下,进行限制电流,实现延时上电操作,避免启动急促;同时,设置充电车辆互锁继电器,在对锂电池充电过程,无法启动电动叉车,保证人身安全,该电动叉车锂电池系统包括电池管理模块、继电器模块以及锂电池组;所述电池管理模块上设有电源模块以及继电器控制电路;所述继电器模块包括预充电阻、预充继电器、主正继电器以及充电车辆互锁继电器,所述预充电阻与所述预充继电器电性连接,且所述预充电阻和所述预充继电器与所述主正继电器并联,所述继电器控制电路分别与所述预充继电器、所述主正继电器和所述充电车辆互锁继电器电性连接,所述充电车辆互锁继电器与所述主正继电器互锁;所述锂电池组与所述预充电阻以及所述主正继电器电性连接。上述方案由于其已然属于分离式的方案,无法解决充电适配的问题,当然也不可能涉及一体式结构中无法回避的散热问题。

4.名称为“防爆电动叉车用车载充电机”(文献号cn107380001a)的专利文献,仅公开了电动叉车用车载充电机的技术方案,壳体外壁上设有散热鳍片以及散热风扇,可见该文献涉及的充电机具有车载的属性,却是独立于电池模块而单独设置的,这样就不可避免地涉及到独立布置充电机和电池模块的问题,这使得充电机和电池模块的安置需要兼顾、协调的问题,这给电池系统的设计带来新的困难。

5.名称为“一种电动叉车用防破坏锂电池组”(文献号cn210257976u)的专利文献,顶板10能够在螺杆9转动作用下向下运动,对锂电池7顶部进行夹持限位工作,综上,能够提高锂电池组整体的稳定性,支撑弹簧13能够对置物板12上放置的锂电池组进行支撑,对于产生的晃动能够进行减震缓冲工作,提高装置的防护能力,风扇15能够将防护箱2内空气抽吸至外界,与外界空气发生置换,对防护箱2内进行散热工作,另外滤尘网16能够防止外界空气中的灰尘进入防护箱2内。该方案只是单纯针对电池模块防震与冷却提供的方案,风扇设置在底部且未涉及出风位置,电池模块下部弹簧支撑,上部中间提供向下压力,无法保证中部与旁侧的电池受到均衡的下压力,且在连接条8的作用下,电池本体受力,导致受损不可避免。

技术实现要素:

6.本发明的目的在于提供一种叉车锂离子电池系统,将充电模块、锂电池模块集成于一体并有利于散热问题的解决。

7.为实现上述目的,本发明提供如下技术方案:一种叉车锂离子电池系统,包括电池壳体,其特征在于:所述电池壳体内布置有锂电池模块和充电模块,充电模块位于锂电池模块的上方且两者间为间隔布置,与锂电池模块、充电模块电连接的平衡控制单元间隔式布置在充电模块的旁侧且与锂电池模块间隔布置,电池壳体侧部的第一端板上设置风扇,所述的电池壳体的顶盖上有上排风孔。

8.采用了上述技术方案,首先有利于充电模块、平衡控制单元连接线路的布置;其次,顶盖上的上排风孔对应于充电模块布置位置,充电模块工作过程中产生的热量会及时地散发掉,并且本发明提供的电池系统放置在叉车中的电池容纳箱中,电池容纳箱通常也是一个相对密闭的容积室,上部有箱盖且箱盖上有通风口,由此可以及时的散去热量;再者,锂电池模块、充电模块和平衡控制单元集成组装在一起,无需单独设置与锂电池模块匹配的充电机,直接接入电源即可充电,提高客户使用的便捷性。

附图说明

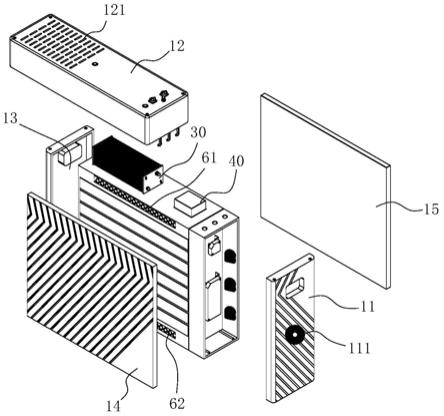

9.图1是本发明立体结构示意图;

10.图2是本发明分解结构示意图;

11.图3是本发明的侧视结构示意图;

12.图4是本发明图3中的局部放大图;

13.图5是本发明中的元件或模块的原理框图。

具体实施方式

14.在以下详细描述中,有关“上”、“下”的位置关系与产品使用状态下的上下位置一致,“内”、“外”限定的位置关系与电池壳体10的内外位置关系一致,“左”、“右”则是以面向风扇111所在侧观察时的视觉方向。

15.参见图1、2、3,叉车锂离子电池系统,包括电池壳体10,所述电池壳体10内布置有锂电池模块20和充电模块30,充电模块30位于锂电池模块20的上方且两者间为间隔布置,与锂电池模块20、充电模块30电连接的平衡控制单元40间隔式布置在充电模块30的旁侧且与锂电池模块20间隔布置,电池壳体10侧部的第一端板11上设置风扇111,所述的电池壳体10的顶盖12上有上排风孔121。

16.上述方案就是将锂电池模块20和充电模块30整合为一体布置在电池壳体10内,能够实现电池充放电一体,无需单独匹配充电机,提高产品标准化以及提高客户使用的便捷性、降低叉车电池动力系统的成本同时,有效地解决充放电工作过程中的换热问题,确保产品的使用寿命及避免因过热导致的安全事故的发生。

17.为了保证锂电池模块20充电和正常工作过程中的热量散失,与第一侧板11相对侧的第二端板13上设置侧排风孔131,所述的第一端板11、第二端板13的面积相符且小于其旁侧的侧面面积,上排风孔121与充电模块30上下对应布置。由于锂电池模块20通常被集成为立方体形状且有两个惯称为侧面的面积相对较大,另外两个面积相对较小的侧面被称为端

面即第一端板11、第二端板13,风扇111设置在第一端板11上,冷风则由第一端板11流向第二端板13,这样可以对锂电池模块20的大面积侧实施冷却以提高冷却效率,同时又有利对充电模块30的冷却。

18.上述方案构成了两路冷却气流通路,确保了在充电工况下锂电池模块20、充电模块30产生的热量不会叠加,即充电模块30产生的热量及时地从上排风孔121处排出,锂电池模块20产生的热量及时地从侧排风孔131处排出,确保了各独立器件产生的热量不会附加到对方。

19.结合图3、5所示,构成平衡控制单元40的控制单元41和/或电压检测单元42和/或升压单元43位于锂电池模块20的上方且两者间为间隔布置,平衡控制单元40的部分构成单元位于充电模块30的靠近第一端板11所在侧的旁侧。也就是说,平衡控制单元40包括控制单元41、电压检测单元42和升压单元43,其中控制单元41、电压检测单元42和升压单元43彼此可以选择集成,将三者集成为两部份并分置于锂电池模块20的上方和侧部位置处,其中的侧部位置选择在靠近第一端板11所在侧的旁侧,这样设置不仅便于平衡控制单元40自身各部件的连接,还有利于电池壳体10内部空间的利用,同时保证了热量及时交换以有效冷却器件,将平衡控制单元40布置在冷却气流的上游段或区域,兼顾了平衡控制单元40工作时产生热量相对较少而不会将大量热流流向处于气流下游段的器件。

20.为了进一步保证冷却效果,在两侧的左、右侧板14、15的内侧设置有散热器60,散热器60与锂电池模块20上、下面处布置的上、下散热管61、62连通。上、下散热管61、62实施冷却,一则利用冷媒具有的显著换热效果,二则可以弥补对气流换热难以抵达的部位实施换热,三则起到隔绝锂电池模块20与平衡控制单元40、充电模块30热量相互叠加的作业,四则是充分利用了器件之间的间隔空间。

21.更优选的是,所述的上位处的上散热管61位于平衡控制单元40、充电模块30与锂电池模块20之间。当选择平衡控制单元40中的部分构成部分位于锂电池模块20上方时,上散热管61可以杜绝平衡控制单元40的相应构成单元与锂电池模块20之间的换热通路。

22.并且,所述的上、下散热管61、62并排布置,这样可以确保上、下散热管61、62对所需换热部位实施有效、可靠的冷却。

23.鉴于叉车悬架的特殊性,即叉车通常选用结构简单、减震效果普通的悬架结构,必然导致叉车行走速度较慢且颠簸明显,这对车载用电设备来讲是极为不利的,所以对于本发明提供的电池系统来讲,解决缓冲、减震问题则是更为迫切的难题。本发明提供的解决方案是在锂电池模块20的底部与电池壳体10的底板16之间设置减震机构50,结合图3、4。上述方案只针对电池壳体10内部的器件实施有效减震保护而无需对叉车车辆提出苛刻的悬架要求,其具备优良的减震效果,且可以节省开支的同时保证对电池系统施加有效保护。

24.为了保证锂电池模块20的使用性能,本发明同时集成了平衡控制单元40,结合图3、5所示,其构成单元中,所述电压检测单元42由若干与构成锂电池模块20的锂电池单元21相对应的电压检测单元模块421组成,所述控制单元41由若干与锂电池单元21相对应的控制单元模块411组成,所述的升压单元43由若干与构成锂电池模块20的锂电池单元21相对应的升压单元模块431构成;锂电池单元21输出端与电压检测单元模块421的输入端电连接,电压检测单元模块421的输出端与控制单元41的输入端电性连接,控制单元41的输出端与升压单元模块431的输入端电连接,升压单元模块431的输出端与单体锂电池21的输入端

电连接。例如将控制单元41布置在风扇111所在位置处,将电压检测单元42、升压单元43集成在一起并布置在锂电池模块20上方,这样可以简化各构成单元之间的电连接。

25.以下结合图3、4详细说明有关减震方面的技术方案。

26.所述锂电池模块20的底部和电池壳体10的底板16之间的两端及中部设置减震柱70,减震柱70之间的区域布置减震机构50。采用减震柱70之间的区域布置减震机构50构成的组合式减震方案,不仅可以起到对电池壳体10内的各器件的有效可靠的支撑和固定作用,同时能消减振动幅度并有利于及时复位。

27.作为优选方案,所述的减震机构50包括固定设置在锂电池模块20底部的固定座51,电池壳体10的底板16上设置第一、二两个底座52a、52b,第一、二底座52a、52b对称分置在固定座51下方的旁侧,第一、二底座52a、52b上设置有第一、二滑座53a、53b,第一、二滑座53a、53b分别在第一、二导轨54a、54b限定的共直线方向上位移,第一底座52a的两端与第一滑座53a的对应端之间设置第一、二弹簧55a、55b,第二底座52b的两端与第二滑座53b的对应端之间设置第三、四弹簧55c、55d,第一、二两个连杆56a、56b的一端与第一、二滑座53a、53b铰接、另一端与固定座51铰接且第一、二两个连杆56a、56b呈八字形布置。

28.减震机构50中的第一滑座53a、第二滑座53b与第一、二两个连杆56a、56b的配合连接,容许锂电池模块20在一定范围内摆动并限制其摆动幅度,第一、二弹簧55a、55b、第三、四弹簧55c、55d对第一滑座53a、第二滑座53b施加的拉力和推压使得第一滑座53a、第二滑座53b以基准为中心位移并及时回复到基准位。图4中,第一滑座53a、第二滑座53b处在基准位,第一、二弹簧55a、第四弹簧55d较自然长度变长,第二弹簧55b、第三弹簧55c较自然长度要短,所以基准位的第一滑座53a、第二滑座53b已经受到了预紧力的作用,对于震动外力较小的作用来讲,减震机构50几乎可以完全胜任抵挡其发生位移的趋势而保持稳定状态。即便是叉车出现显著的震动而产生激振力作用时,由于第一、二弹簧55a、55b、第三、四弹簧55c、55d已经处在受力状态,所以能够及时提供足够的弹力避免固定座51出现明显位移并确保其及时回复至基准位。

29.为了保证第一滑座53a、第二滑座53b的直线位移,本发明提供了以下方案,所述的第一导轨54a为两端固定在第一底座52a两端的立式端板521的等截面直杆,第一滑座53a上有贯穿座体的通孔供第一导轨54a穿置通过;所述的第二导轨54b为两端固定在第二底座52b两端的立式端板521上的等截面直杆,第二滑座53b上有贯穿座体的通孔供第二导轨54b穿置通过。

30.上述方案限定了第一滑座53a与第一导轨54a之间的滑动配合关系,构成第一导轨54a的截面可以是圆形,也可以是方形。第一滑座53a上通孔为对应的圆孔或方形孔即可,第一导轨54a采用圆形截面时,第一滑座53a在第一导轨54a上绕其杆芯转动的自由度由所连的第一连杆56a及底座52a的底板给予的约束而限制;若第一导轨54a采用方形截面时,第一滑座53a在第一导轨54a上绕其杆芯转动的自由度首先就被限制。

31.作为优选方案,所述的减震柱70包括上大下小的台阶柱71,上段的小直径段上套设有弹簧72,弹簧72的上端抵撑在锂电池模块20的底部,减震柱70的主要作用是底部支撑和减震的作用。

32.在减震柱70和减震机构50共同作用下,锂电池模块20位移量被有效限定和遏制,然而,锂电池模块20底部向旁侧出现的少许位移会导致其上部较大位移量的偏摆,为此本

发明提供了相应的解决方案,即构成电池壳体10两侧的左、右侧板14、15的内侧与锂电池模块20的对应侧侧面之间设置侧减震单元80,同侧的侧减震单元80间隔布置。

33.优选的,散热器60为翅片式,侧减震单元80中的压簧81的一端固定在左、右侧板14、15的内侧设置弹簧座82上,压簧81的另一端抵靠在散热器60外侧。

34.本发明提供的底部和上部构成的组合式减震方案,有效地保护了电池系统免受震动的损伤,其中在减震柱70和减震机构50共同作用下,限制了上、下方向以及底部侧向的位移,侧减震单元80则用来消减不可避免的侧向位移导致上部出现的偏摆现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1