充气轮胎的制作方法

1.本发明涉及一种充气轮胎,更具体是,即使在胎面橡胶硬化后,也能具有优异的乘坐舒适性的充气轮胎。

背景技术:

2.充气轮胎(以下,也简称为“轮胎”),在安装于汽车后,会随着使用年份的增加,所使用的橡胶逐渐硬化。然后,如果胎面橡胶不断硬化,能明显的感受到车辆在跨越高低差时等的上推感。

3.因此,进行了各种涉及降低车辆跨越高低差时等的上推感乘坐舒适性优异的充气轮胎的研究。(例如,专利文献1、2)现有技术文献专利文献

4.【专利文献1】日本特开2014-113957号公报【专利文献2】日本特开2019-116197号公报

技术实现要素:

发明要解决的问题

5.但是,上述现有技术中,关于降低车辆在跨越高低差时等的上推感,对于使用年份增加的轮胎,仍称不上充分,寻求一种即使在使用年份增加胎面橡胶硬化后也能有优异的乘坐舒适性的充气轮胎。

6.因此,本发明的课题为提供一种充气轮胎,即使在使用年份增加胎面橡胶硬化后,仍可充分降低车辆在跨越高低差时等的上推感,充分提升了乘坐舒适性。解决问题的技术手段

7.为了解决上述课题,本发明者进行了深入的研究,发现通过以下所述的发明可以解决上述课题,进而完成了本发明。

8.(1)本发明为一种充气轮胎,其特征在于,具有胎面部以及胎侧部,所述胎面部的最外层使用含有硫化橡胶粉末的橡胶组合物,而形成为所述胎面部的最外层的截面中的所述硫化橡胶粉末所占的面积比sr(%)为5%以上、50%以下,所述橡胶组合物在0℃、频率10hz、初始应变5%、动态应变率1%的条件下、以拉伸变形模式测定的损耗角正切(0℃tanδ)小于0.23,同时,所述胎侧部的厚度g(mm)形成为1.0mm以上,进一步,所述充气轮胎满足下述式1。sr/g>0.5

·············

(式1)

9.(2)根据(1)所述的充气轮胎,其特征在于,所述0℃tanδ小于0.21。

10.(3)根据(1)或(2)所述的充气轮胎,其特征在于,所述胎面部的最外层的截面中的

所述硫化橡胶粉末所占的面积比sr(%)为大于10%、小于50%。

11.(4)根据(3)所述的充气轮胎,其特征在于,所述胎面部的最外层的截面中的所述硫化橡胶粉末所占的面积比sr(%)为大于15%、小于30%。

12.(5)根据(1)~(4)中任一项所述的充气轮胎,其特征在于,满足下述式2。sr/g≥0.7

·············

(式2)

13.(6)根据(5)所述的充气轮胎,其特征在于,满足下述式3。sr/g≥0.9

·············

(式3)

14.(7)根据(1)~(6)中任一项所述的充气轮胎,其特征在于,构成所述胎面部的最外层的橡胶组合物以及所述硫化橡胶粉末中含有二氧化硅。

15.(8)根据(1)~(7)中任一项所述的充气轮胎,其特征在于,构成所述胎面部的最外层的橡胶组合物的橡胶成分中含有顺丁橡胶,同时,构成所述胎侧部的橡胶组合物的橡胶成分中也含有顺丁橡胶;构成所述胎侧部的橡胶组合物中的橡胶成分100质量份中所含的所述顺丁橡胶量,多于构成所述胎面部的最外层的橡胶组合物中的橡胶成分100质量份中所含的所述顺丁橡胶量。

16.(9)根据(1)~(8)中任一项所述的充气轮胎,其特征在于,构成所述胎面部的最外层的橡胶组合物的橡胶成分中含有天然橡胶,同时,构成所述胎侧部橡胶组合物的橡胶成分中也含有天然橡胶;构成所述胎侧部橡胶组合物中的橡胶成分100质量份中所含的所述天然橡胶量,多于成所述胎面部的最外层的橡胶组合物中的橡胶成分100质量份中所含的所述天然橡胶量。

17.(10)根据权利要求(1)~(9)中任一项所述的充气轮胎,其特征在于,所述胎面部由2层以上的橡胶层构成,构成最外层的行驶面橡胶层的橡胶组合物,与构成包括最内层的基部橡胶层的其他橡胶层的橡胶组合物,配比不同。

18.(11)根据(10)所述的充气轮胎,其特征在于,所述行驶面橡胶层以外的橡胶层中,也含有所述硫化橡胶粉末。

19.(12)根据(11)所述的充气轮胎,其特征在于,所述行驶面橡胶层中的所述硫化橡胶粉末所占的面积比sout(%),大于所述基部橡胶层中的所述硫化橡胶粉末所占的面积比sin(%);所述基部橡胶层中的所述硫化橡胶粉末所占的面积比sin(%)大于1%。

20.(13)根据(1)~(12)中任一项所述的充气轮胎,其特征在于,所述硫化橡胶粉末为以jis z8801-1中规定的测试用筛,粒度比30目更细的硫化橡胶粉末。发明的效果

21.根据本发明,提供了一种充气轮胎,即使在使用年份增加胎面橡胶硬化后,也能充分地降低车辆在跨越高低差时等的上推感,充分提升了乘坐舒适性。

具体实施方式

22.[1]本发明所涉及的轮胎的特征

首先,就本发明所涉及的轮胎的特征进行说明。

[0023]

1.概要本发明所涉及的轮胎是一种具有胎面部以及胎侧部的充气轮胎,胎面部的最外层是使用含有粉碎硫化橡胶所制作的硫化橡胶粉末的橡胶组合物,形成为在胎面部的最外层的截面中的硫化橡胶粉末所占的面积比sr(%)为5%以上、50%以下,所述橡胶组合物在0℃、频率10hz、初始应变5%、动态应变率1%的条件下,以拉伸变形模式测定的损耗角正切(0℃tanδ)小于0.23,同时,胎侧部的厚度g(mm)形成为1.0mm以上,进一步,所述充气轮胎满足下述式1。sr/g>0.5

·············

(式1)

[0024]

通过具有这些特征,诸如后述,提供了一种充气轮胎,即使随着使用年份的增加胎面橡胶硬化后,也能充分降低车辆在跨越高低差时等的上推感,能够充分提升乘坐舒适性。

[0025]

2.本发明所涉及的轮胎中的呈现效果的机理关于本发明所涉及的轮胎中的呈现效果表现的机理,提出了以下的推测。

[0026]

如上所述,本发明所涉及的轮胎中,胎面部的最外层使用含有粉碎硫化橡胶所制作的硫化橡胶粉末的橡胶组合物,形成为在胎面部的最外层的截面中的硫化橡胶粉末所占的面积比sr(%)为5%以上、50%以下。

[0027]

由于该硫化橡胶粉末能够起到作为缓冲材料的功能,通过使橡胶组合物中含有硫化橡胶粉末,现有的胎面部中,由橡胶基质层所负担的上推缓冲性能,也能由硫化橡胶粉末分担。然后,该硫化橡胶粉末,由于相比于橡胶组合物的其他配比材料难以老化,即使使用年份增加,也能抑制胎面橡胶的硬化,能够实现上推感的充分降低。

[0028]

然后,如上所述,通过使胎面部的最外层的截面中的硫化橡胶粉末所占的面积比sr(%)为5%以上、50%以下,作为缓冲材料能够发挥充分的效果,能够实现上推感的充分降低。

[0029]

上述截面中的硫化橡胶粉末所占的面积比sr,例如能够以扫描式电子显微镜拍摄以与胎面平行的面作为观察用截面而切断的样品,求得硫化橡胶粉末所占的区域面积,求出相对于切断面整体的面积的比率,从而得出。另外,sr优选大于10%、更优选大于15%。另一方面,作为上限,优选为小于50%、更优选为小于45%、进一步优选为小于30%。

[0030]

另外,该橡胶组合物在0℃、频率10hz、初始应变5%、动态应变率1%的条件下,变形模式:拉伸,测定的损耗角正切(0℃tanδ)小于0.23。

[0031]

由于损耗角正切tanδ表示了橡胶的生热性,该数值越大、滚动时越容易生热,更容易促进橡胶基质全体的热老化。

[0032]

在此,本发明中,如上所述,使橡胶组合物中含有硫化橡胶粉末,使上推缓冲性能也能由硫化橡胶粉末分担,同时,由于也能容易的抑制橡胶基质全体的老化,充分地发挥了缓冲性能。

[0033]

损耗角正切(tanδ),例如,能够使用gabo公司制“eplexor(注册商标)”等的粘弹性测定装置,进行测定。此外,0℃tanδ更优选为小于0.21、进一步优选为小于0.20。此外,对下限没有特别规定,优选为0.05以上。通过其为0.05以上,橡胶基质内也能更容易地缓和冲击。

[0034]

另外,本发明中,胎侧部的厚度g(mm)形成为1.0mm以上,进一步地,与上述sr的比

(sr/g)为大于0.5。

[0035]

通过使胎侧部具有这样的厚度,能够抑制在滚动时胎侧部所发生的挠曲,胎面部容易紧贴地面。其结果,容易缓和胎面部上的冲击,能够使现有的轮胎中胎面部和胎侧部双方所负担的缓冲性能,更多地由胎面部负担。另外,sr/g更优选为0.7以上、进一步优选为0.9以上。然后,sr/g的上限,没有特别的规定,优选为1.5以下。

[0036]

另外,这里所述的胎侧部的厚度是指,将提供将轮胎安装于公称轮辋、充入公称内压的公称状态的轮胎截面宽度的位置的构成胎侧部的外表面的部件的厚度。这里所述的截面宽度以及胎侧部的厚度,不包括胎侧部表面上附带的文字、由刻字产生的凹凸以及护圈等。

[0037]

在此,“公称轮辋”是指,包括轮胎规格在内的规格体系中,该规格对各轮胎所规定的轮辋,例如,对于jatma是指《日本机动车辆轮胎制造者协会轮胎标准年鉴(jatma year book)》中记载的适用尺寸中的标准轮辋,对于etrto(the european tyre and rim technical organisation,欧洲轮胎轮辋技术组织)是指《标准手册(standards manual)》中记载的“测量轮辋(measuring rim)”、对于tra(the tire and rim association,inc.,美国轮胎轮辋协会)是指《年鉴(year book)》中记载的“设计轮辋(design rim)”。然后,对于规格中未规定的轮胎的情况,是指可组装、并能够保持内压的轮辋,在使轮辋/轮胎之间不发生漏气的轮辋之中,轮辋直径最小的、其次轮辋宽度最窄的那个。

[0038]

另外,“公称内压”是指,所述规格对每个轮胎所规定的气压,对于上述jatma是指“最高气压”、对于上述tra是指“各种冷充气压力下的轮胎负载极限(tire load limits at various cold inflation pressures)”所记载的最大值、对于上述etrto是指“充气压力(inflation pressure)”。

[0039]

然后,在该胎面部中,如上所述,由于含有具有缓冲作用的硫化橡胶粉末,能够使胎面部具有充分的缓冲功能。另外,胎侧部的厚度g(mm)的上限,没有特别规定,但优选为10mm以下。

[0040]

如上所述,在本发明中,由于适当的设定了形成胎面部的最外层的橡胶组合物的构成与胎侧部的厚度的平衡,即使在使用年份增加胎面橡胶硬化后,也能充分降低车辆在跨越高低差时等的上推感,能够充分提升乘坐舒适性。

[0041]

[2]本发明所涉及的轮胎中更优选的方式本发明所涉及的轮胎通过采用以下的方式能够获得更大的效果。

[0042]

1.含有二氧化硅本发明所涉及的轮胎,优选在橡胶组合物以及硫化橡胶粉末的两者中含有二氧化硅。

[0043]

可认为通过在橡胶组合物中含有二氧化硅,能够使生热性不会过高,增强作为聚合物的橡胶成分。另外,可认为同时硫化橡胶粉末中也通过含有二氧化硅,降低由硫化橡胶粉末其自身产生的生热性,同时使其容易分散于含有二氧化硅的橡胶组合物中,通过均匀地分散,从橡胶表面所受冲击能够容易地由硫化橡胶粉末缓冲。

[0044]

2.橡胶组合物中含有顺丁橡胶(br)轮胎中,通常将天然橡胶(nr)、顺丁橡胶(br)、丁苯橡胶(sbr)等二烯系橡胶作为橡胶成分使用。

[0045]

在这些橡胶成分中,br具有生热性低且另一方面富有回弹性的性质。为此,可认为通过使构成胎侧部的橡胶组合物中的橡胶成分100质量份中所含br量,多于构成胎面部最外层的橡胶组合物中的橡胶成分100质量份中所含br量,胎面部难以产生回弹,且胎侧部相对于胎面部所产生的回弹,可能会进一步回弹,因此胎面部变得能够容易地紧贴路面,上推感能够更难传递。

[0046]

3.橡胶组合物中含有天然橡胶(nr)天然橡胶(nr)能够发挥高的拉伸强度、提升轮胎的耐久性。但是,另一方面,由于存在着拉伸结晶性,因此趋于无法阻挡上推等冲击力而将其直接传递,可能会降低缓冲性能。

[0047]

为此,在本发明中,优选构成胎侧部的橡胶组合物中的橡胶成分100质量份中所含nr量,多于构成胎面部的最外层的橡胶组合物中的橡胶成分100质量份中所含nr量。

[0048]

由此,通过降低构成胎面部的最外层的橡胶组合物中nr比率、提高构成胎侧部的橡胶组合物中nr比率,与上述br的情况相同,能够转而让胎面部承担上推缓冲的功能,充分发挥缓冲性能。

[0049]

4.胎面部的多层化本发明中,胎面部不仅限于通过使用上述橡胶组合物所形成的单层胎面部,也可以由配比不同的2层以上的橡胶层构成。然而,这种情况,最外层的行驶面橡胶层中,可以使用上述的橡胶组合物。

[0050]

在配置不同配比的橡胶层而形成的胎面部的情况下,能够更有效率地发挥缓冲性能,因而优选。

[0051]

然而,橡胶组合物中含有硫化橡胶粉末的情况下,可能会导致增强性降低、轮胎的耐久性降低。因此,优选内侧橡胶层,即,基部橡胶层中硫化橡胶粉末所占的面积比sin(%),小于行驶面橡胶层中的硫化橡胶粉末所占的面积比sout(%),满足sout(%)>sin(%)的关系。然后,sin(%)优选为大于1%。

[0052]

因此,由于内侧橡胶层(基部橡胶层)能够对行驶面橡胶层所不能具备的耐久性能提供保障,因而能够在维持充分的耐久性的同时,发挥充分的缓冲性能。另外,为了发挥所述硫化橡胶粉末作为缓冲材料的功能,内侧橡胶层中的硫化橡胶粉末所占的面积比sin(%)优选大于1%。

[0053]

5.硫化橡胶粉末的粒度本发明中,硫化橡胶粉末优选为以jis z8801-1中规定的测试用筛,比30目更细、比250目更粗的粒度。通过使粒度比30目更细,橡胶组合物中,能够容易地在橡胶组合物内均匀分散,能够得到充分的耐久性能。另一方面,可认为通过比250目更大,能够在橡胶组合物内形成充分大小的硫化橡胶粉末的区域,能够易于缓冲冲击、易于提升噪音性能。

[0054]

[3]实施方式以下,基于实施方式对本发明进行具体地说明。

[0055]

1.橡胶组合物(1)配比材料本发明中,形成胎面部的最外层的橡胶组合物、以及、构成胎侧部的橡胶组合物,能够由以下所述的橡胶成分、以及其他配比材料得到。

[0056]

(a)橡胶成分本实施方式中,作为橡胶成分没有特别的限定,可以使用异戊二烯系橡胶、顺丁橡胶(br)、丁苯橡胶(sbr)、丁腈橡胶(nbr)等二烯系橡胶,丁基橡胶等丁基系橡胶等,通常用于轮胎的制造中的橡胶(聚合物)。这些之中,优选使用异戊二烯系橡胶、br、sbr。另外,这些的聚合物可以单独使用,也可以组合多种使用。特别是,在形成胎面部的最外层的橡胶组合物中,出于体系内会形成相分离结构,即使在这些相内也能容易地吸收冲击的观点出发,优选并用nr和br、nr和sbr,更优选使用nr、sbr、br这3种。

[0057]

①

异戊二烯系橡胶橡胶成分100质量份中的异戊二烯系橡胶的含量(总含量),在形成胎面部的最外层的橡胶组合物中,优选为25质量份以上、更优选为35质量份以上、进一步优选为40质量份以上。对上限没有特别的限定,优选为75质量份以下、更优选为70质量份以下、进一步优选为60质量份以下。

[0058]

另外,在构成胎侧部的橡胶组合物中,优选为30质量份以上、更优选为40质量份以上、进一步优选为45质量份以上。作为上限没有特别的限定,优选为75质量份以下、更优选为70质量份以下、进一步优选为60质量份以下。

[0059]

作为异戊二烯系橡胶,可以例举天然橡胶(nr)、异戊二烯橡胶(ir)、改质nr、改性nr、改性ir等,从强度优异的点出发,优选为nr。

[0060]

作为nr,例如,可以使用sir20、rss#3、tsr20等轮胎工业中常规品。作为ir,没有特别的限定,例如,可以使用ir2200等轮胎工业中常规品。作为改质nr,可以例举,脱蛋白天然橡胶(dpnr)、高纯度天然橡胶(upnr)等,作为改性nr,可以例举,环氧化天然橡胶(enr)、氢化天然橡胶(hnr)、接枝化天然橡胶等,作为改性ir,可以例举,环氧化异戊二烯橡胶、氢化异戊二烯橡胶、接枝化异戊二烯橡胶等。这些,可以单独使用,也可以并用2种以上。

[0061]

②

br本实施方式中,橡胶成分中,根据需要也可以与nr一同使用br。在形成胎面部最外层的橡胶组合物中,橡胶成分100质量份中的br的含量,优选为30质量份以上、更优选为40质量份以上、进一步优选为50质量份以上。作为上限没有特别的限定,优选为70质量份以下、更优选为60质量份以下。

[0062]

另外,构成胎侧部的橡胶组合物中,优选40质量份以上、更优选为50质量份以上、进一步优选为60质量份以上。作为上限没有特别的限定,优选为80质量份以下、更优选为75质量份以下。

[0063]

br的重均分子量,例如,大于10万、小于200万。br的乙烯基量(1,2-键丁二烯单元量),例如,大于1质量%、小于30质量%。br的顺式含量,例如,大于1质量%、98质量%以下。br的反式含量,例如,大于1质量%、小于60质量%。另外,顺式含量能够以红外吸收光谱分析法进行测定。

[0064]

作为br,没有特别的限定,可以使用,高顺式含量(顺式含量为90%以上)的br、低顺式含量的br、含有聚丁二烯晶体的br等。br可以是非改性br、改性br中的任一种,作为改性br,例如,可以使用以下述式所表示的化合物(改性剂)改性的s改性br。

[0065]

【化1】

[0066]

另外,式中,r1、r2以及r3相同或者不同,表示烷基、烷氧基、甲硅烷氧基(silyloxy)、缩醛基、羧基(-cooh)、巯基(-sh)或者这些的衍生物。r4以及r5相同或者不同,表示氢原子或者烷基。r4以及r5也可以成键与氮原子一同形成环结构。n表示整数。

[0067]

作为由上述式所表示的化合物(改性剂)改性的改性br,可以例举,聚合末端(活性末端)由上述式所表示的化合物改性的br。

[0068]

作为r1、r2以及r3,优选为烷氧基(优选为含碳数1~8、更优选为含碳数1~4的烷氧基)。作为r4以及r5,优选为烷基(优选为含碳数1~3的烷基)。n优选为1~5,更优选为2~4,进一步优选为3。另外,当r4以及r5成键与氮原子一同形成环结构时,优选为4~8元环。此外,烷氧基中也包含环烷氧基(环己氧基等)、芳氧基(苯氧基、苄氧基等)。

[0069]

作为上述改性剂的具体例,可以例举2-二甲基氨基乙基三甲氧基硅烷、3-二甲基氨基丙基三甲氧基硅烷、2-二甲基氨基乙基三乙氧基硅烷、3-二甲基氨基丙基三乙氧基硅烷、2-二乙基氨基乙基三甲氧基硅烷、3-二乙基氨基丙基三甲氧基硅烷、2-二乙基氨基乙基三乙氧基硅烷、3-二乙基氨基丙基三乙氧基硅烷等。这些可以单独使用,也可以并用两种以上。

[0070]

另外,作为改性br,也可以使用由以下的化合物(改性剂)改性的改性br。作为改性剂,例如,可以例举,乙二醇二缩水甘油醚、甘油三缩水甘油醚、三羟甲基乙烷三缩水甘油醚、三羟甲基丙烷三缩水甘油醚等的多元醇的多缩水甘油醚;双酚a二缩水甘油醚等的具有2个以上酚基的芳香族化合物的多缩水甘油醚;1,4-二缩水甘油基苯、1,3,5-三缩水甘油基苯、多环氧化液态聚丁二烯等多环氧化合物;4,4

’‑

二缩水甘油基二苯甲胺、4,4

’‑

二缩水甘油基二苄基甲胺等具有环氧基的叔胺;二缩水甘油基苯胺、n,n

’‑

二缩水甘油基-4-缩水甘油氧代苯胺、二缩水甘油基邻甲苯胺、四缩水甘油基间苯二甲胺、四缩水甘油基氨基二苯甲烷、四缩水甘油基对苯二胺、二缩水甘油基氨基甲基环己烷、四缩水甘油基-1,3-双氨基甲基环己烷等二缩水甘油基氨基化合物;双-(1-甲基丙基)氨基甲酰氯、4-吗啉碳酰氯、1-吡咯烷碳酰氯、n,n-二甲基氨基甲酰氯、n,n-二乙基氨基甲酰氯等含氨基的酰氯;1,3-双-(缩水甘油氧基丙基)四甲基二硅氧烷、(3-缩水甘油氧基丙基)五甲基二硅氧烷等含环氧基的硅烷化合物;(三甲基甲硅烷基)[3-(三甲氧基甲硅烷基)丙基]硫化物、(三甲基甲硅烷基)[3-(三乙氧基甲硅烷基)丙基]硫化物、(三甲基甲硅烷基)[3-(三丙氧基甲硅烷基)丙基]硫化物、(三甲基甲硅烷基)[3-(三丁氧基甲硅烷基)丙基]硫化物、(三甲基甲硅烷基)[3-(甲基二甲氧基甲硅烷基)丙基]硫化物、(三甲基甲硅烷基)[3-(甲基二乙氧基甲硅烷基)丙基]硫化物、(三甲基甲硅烷基)[3-(甲基二丙氧基甲硅烷基)丙基]硫化物、(三甲基甲硅烷基)[3-(甲基二丁氧基甲硅烷基)丙基]硫化物等含硫醚基的硅烷化合物;乙烯亚胺、丙烯亚胺等n-取代氮丙啶化合物;甲基三乙氧基硅烷、n,n-双(三甲基甲硅烷基)-3-氨丙基三甲氧基硅烷、n,n-双(三甲基甲硅烷基)-3-氨基丙基三乙氧基硅烷、n,n-双(三甲基甲硅烷基)氨基乙基三甲氧基硅烷、n,n-双(三甲基甲硅烷基)氨基乙基三乙氧基硅烷等烷氧基硅烷;4-n,n-二甲基氨基二苯甲酮、4-n,n-二叔丁基氨基二苯甲酮、4-n,n-二苯基氨基二苯甲酮、4,4

’‑

双(二甲基氨基)二苯甲酮、4,4

’‑

双(二乙基氨基)二苯甲酮、4,4

’‑

双(二苯基氨基)二苯

甲酮、n,n,n’,n

’‑

双-(四乙基氨基)二苯甲酮等具有氨基和/或取代氨基的(硫代)二苯甲酮化合物;4-n,n-二甲基氨基苯甲醛、4-n,n-二苯基氨基苯甲醛、4-n,n-二乙烯基氨基苯甲醛等具有氨基和/或取代氨基的苯甲醛化合物;n-甲基-2-吡咯烷酮、n-乙烯基-2-吡咯烷酮、n-苯基-2-吡咯烷酮、n-叔丁基-2-吡咯烷酮、n-甲基-5-甲基-2-吡咯烷酮等n-取代吡咯烷酮;n-甲基-2-哌啶酮、n-乙烯基-2-哌啶酮、n-苯基-2-哌啶酮等n-取代哌啶酮;n-甲基-ε-己内酰胺、n-苯基-ε-己内酰胺、n-甲基-ω-月桂内酰胺、n-乙烯基-ω-月桂内酰胺、n-甲基-β-丙内酰胺、n-苯基-β-丙内酰胺等n-取代内酰胺类之外,还可列举n,n-双-(2,3-环氧丙氧基)-苯胺、4,4-亚甲基双(n,n-缩水甘油基苯胺)、三(2,3-环氧丙基)-1,3,5-三嗪-2,4,6-三酮类、n,n-二乙基乙酰胺、n-甲基马来酰亚胺、n,n-二乙基脲、1,3-二甲基亚乙基脲、1,3-二乙烯基亚乙基脲、1,3-二乙基-2-咪唑啉酮、1-甲基-3-乙基-2-咪唑啉酮、4-n,n-二甲基氨基苯乙酮、4-n,n-二乙基氨基苯乙酮、1,3-双(二苯基氨基)-2-丙酮、1,7-双(甲基乙基氨基)-4-庚酮等。另外,通过上述化合物(改性剂)进行的改性可以用公知的方法进行。

[0071]

作为改性br,例如,也可以使用锡改性br。作为锡改性br,可以通过锂引发剂进行1,3-丁二烯的聚合后,通过添加锡化合物来得到,进一步优选该锡改性br分子的末端以锡-碳键键合。

[0072]

作为锂引发剂,可以例举,烷基锂、芳基锂、乙烯基锂、有机锡锂、有机氮锂化合物等锂系化合物、锂金属等。通过将上述锂引发剂作为锡改性br的引发剂,能够制作高乙烯基、低顺式含量的锡改性br。

[0073]

作为锡化合物,可以例举,四氯化锡、三氯化丁基锡、二氯化二丁基锡、二氯化二辛基锡、氯化三丁基锡、氯化三苯基锡、二苯基二丁基锡、三苯基乙氧基锡、二苯基二甲基锡、氯化二甲苯基锡、二辛酸二苯基锡、二乙烯基二乙基锡、四苄基锡、二硬脂酸二丁基锡、四烯丙基锡、对苯乙烯三丁基锡(p-tributyltin styrene)等。

[0074]

然后,锡改性br中的锡原子的含有率,优选为50ppm以上,更优选为60ppm以上。另一方面,优选为3000ppm以下,更优选为2500ppm以下,进一步优选为250ppm以下。

[0075]

另外,锡改性br的分子量分布(mw/mn),优选为2以下,更优选为1.5以下。

[0076]

另外,锡改性br中的乙烯基量,优选为5质量%以上,更优选为7质量%以上。另一方面,锡改性br的乙烯基量,优选为50质量%以下,更优选为20质量%以下。

[0077]

另外,上述s改性br和锡改性br可以单独使用,也可以并用两种以上。

[0078]

作为br,例如,可以使用宇部兴产(株)、jsr(株)、旭化成(株)、日本瑞翁(株)等的产品。

[0079]

③

sbr本实施方式中,橡胶成分中,可以根据需要与nr一同使用sbr。形成胎面部最外层的橡胶组合物中,橡胶成分100质量份中sbr的含量,优选为5质量份以上、更优选为7质量份以上、进一步优选为10质量份以上。作为上限没有特别的限定,优选为45质量份以下、更优选为30质量份以下、进一步优选为25质量份以下。

[0080]

sbr的重均分子量例如,大于10万、小于200万。sbr的苯乙烯含量,优选为5质量%以上、特别优选为8质量%以上。另外,优选为小于35质量%、更优选为25质量%、进一步优选为15质量%。sbr的乙烯基含量(1,2-键丁二烯单元量),例如大于5质量%、小于70质量%。此外,sbr的结构鉴定(苯乙烯含量、乙烯基键量的测定),例如,可以通过使用日本电

子(株)制的jnm-eca系列的装置进行。

[0081]

作为sbr没有特别的限定,例如,可以使用,乳液聚合丁苯橡胶(e-sbr)、溶液聚合丁苯橡胶(s-sbr)等。sbr可以为非改性sbr或改性sbr,这些可以单独使用、也可以并用2种以上。

[0082]

作为改性sbr,只要是具有与二氧化硅等填充剂相互作用的官能团的sbr即可,例如,可以例举,将sbr的至少一侧的末端,以具有上述官能团的化合物(改性剂)进行改性的末端改性sbr(末端具有上述官能团的末端改性sbr);主链中具有上述官能团的主链改性sbr;主链以及末端具有上述官能团的主链末端改性sbr(例如,主链中具有上述官能团、至少一侧的末端以上述改性剂进行改性的主链末端改性sbr);通过分子中具有2个以上环氧基的多官能化合物进行改性(偶联),导入了羟基或环氧基的末端改性sbr等。

[0083]

作为sbr,例如,可以使用,由住友化学(株)、jsr(株)、旭化成(株)、日本瑞翁(株)等制造

·

贩卖的sbr。另外,sbr可以单独使用,也可以组合2种以上使用。

[0084]

④

其他橡胶成分另外,作为其他橡胶成分,如有必要,也可以含有丁腈橡胶(nbr)等在轮胎制造中通常使用的橡胶(聚合物)。

[0085]

(b)橡胶成分以外的配比材料

①

填充剂本实施方式中,橡胶组合物优选含有填充剂。作为具体的填充剂,例如,可以例举,炭黑、二氧化硅、石墨、碳酸钙、滑石、氧化铝、黏土、氢氧化铝、云母等,这些之中,优选将二氧化硅与硅烷偶联剂并用,另外,根据需要,进一步,可以含有炭黑。

[0086]

(i)二氧化硅本实施方式中,优选形成胎面部最外层的橡胶组合物含有二氧化硅。二氧化硅的bet比表面积,从得到良好的耐久性能的观点出发,优选为大于140m2/g,更优选为大于160m2/g。另一方面,从得到良好的低滚动阻力性的观点出发,优选为小于250m2/g,更优选为小于220m2/g。此外,上述bet比表面积是基于astm d3037-93通过bet法测定的n2sa值。

[0087]

另外,相对于橡胶成分100质量份的所述二氧化硅的含量,在形成胎面部最外层的橡胶组合物中,优选为40质量份以上、更优选为50质量份以上、进一步优选为60质量份以上。另一方面,优选为100质量份以下、更优选为80质量份以下、进一步优选为70质量份以下。

[0088]

作为二氧化硅,例如,可以例举,干式法二氧化硅(无水二氧化硅)、湿式法二氧化硅(含水二氧化硅)等。其中,基于硅烷醇基较多这一理由,优选湿式法二氧化硅。另外,除了将上述含水二氧化硅等作为原料之外,也可以使用将稻壳等生物质材料作为原料的二氧化硅。

[0089]

作为商品,例如,可以使用degussa公司、rhodia公司、东曹

·

二氧化硅(株)、solvay japan(株)、(株)德山等的产品。

[0090]

(ii)硅烷偶联剂如上所述,在使用二氧化硅时,优选与硅烷偶联剂并用。对于硅烷偶联剂,没有特别的限定,例如,可以例举,双(3-三乙氧基甲硅烷基丙基)四硫化物、双(2-三乙氧基甲硅烷基乙基)四硫化物、双(4-三乙氧基甲硅烷基丁基)四硫化物、双(3-三甲氧基甲硅烷基丙基)

四硫化物、双(2-三甲氧基甲硅烷基乙基)四硫化物、双(2-三乙氧基甲硅烷基乙基)三硫化物、双(4-三甲氧基甲硅烷基丁基)三硫化物、双(3-三乙氧基甲硅烷基丙基)二硫化物、双(2-三乙氧基甲硅烷基乙基)二硫化物、双(4-三乙氧基甲硅烷基丁基)二硫化物、双(3-三甲氧基甲硅烷基丙基)二硫化物、双(2-三甲氧基甲硅烷基乙基)二硫化物、双(4-三甲氧基甲硅烷基丁基)二硫化物、3-三甲氧基甲硅烷基丙基-n,n-二甲基硫代氨基甲酰基四硫化物、2-三乙氧基甲硅烷基乙基-n,n-二甲基硫代氨基甲酰基四硫化物、3-三乙氧基甲硅烷基丙基甲基丙烯酸酯单硫化物等硫化物系,3-巯基丙基三甲氧基硅烷、2-巯基乙基三乙氧基硅烷、momentive公司制的nxt、nxt-z等巯基系,乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷等的乙烯基系,3-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷等氨基系,γ-环氧丙氧基丙基三乙氧基硅烷、γ-环氧丙氧基丙基三甲氧基硅烷等环氧丙氧基系,3-硝基丙基三甲氧基硅烷、3-硝基丙基三乙氧基硅烷等硝基系,3-氯丙基三甲氧基硅烷、3-氯丙基三乙氧基硅烷等氯系等。这些可以单独使用,也可以并用两种以上。

[0091]

作为硅烷偶联剂,例如,可以使用degussa公司、momentive公司、信越有机硅(株)、东京化成工业(株)、azmax(株)、东丽道康宁(株)等的产品。

[0092]

相对于二氧化硅100质量份,硅烷偶联剂的含量例如为大于3质量份、小于15质量份。

[0093]

(iii)炭黑本实施方式中,在形成胎面部最外层的橡胶组合物和构成胎侧部的橡胶组合物的任一当中,均可根据需要,优选含有炭黑。相对于橡胶成分100质量份,炭黑的含量在形成胎面部最外层的橡胶组合物中,优选为1质量份以上、更优选为3质量份以上、进一步优选为5质量份以上。作为上限,没有特别的限定,优选为20质量份以下、更优选为15质量份以下。

[0094]

另外,在构成胎侧部的橡胶组合物中,其优选为40质量份以上、更优选为50质量份以上、进一步优选为55质量份以上。对上限没有特别的限定,优选为70质量份以下、更优选为65质量份以下。

[0095]

考虑到若使用炭黑,能够牢固的增强橡胶组合物、使力容易传递,优选胎侧橡胶组合物所含炭黑含量,多于形成胎面部最外层的橡胶组合物。由此,更容易从胎侧橡胶传递力,胎面部能够更容易紧贴路面。

[0096]

作为炭黑,没有特别的限定,可以例举,saf、isaf、haf、maf、fef、srf、gpf、apf、ff、cf、scf以及ecf之类的炉黑(炉法炭黑);乙炔黑(乙炔炭黑);ft以及mt之类的热裂黑(热裂炭黑);epc、mpc以及cc之类的槽法黑(槽法炭黑)等。这些,可以单独使用一种,也可以并用两种以上。

[0097]

炭黑的氮气吸附比表面积(n2sa),例如,大于30m2/g,小于250m2/g。炭黑的邻苯二甲酸二丁酯(dbp)吸收量,例如大于50ml/100g,小于250ml/100g。另外,炭黑的氮吸附比表面积是基于astm d4820-93进行测定的,dbp吸收量是基于astm d2414-93进行测定的。

[0098]

具体作为炭黑,没有特别的限定,可以使用n134、n110、n220、n234、n219、n339、n330、n326、n351、n550、n762等。作为商品,例如,可以使用旭碳(株)、卡伯特日本(株)、东海碳素(株)、三菱化学(株)、狮王(株)、新日化碳(株)、哥伦比亚炭黑公司等的产品。这些,可以单独使用,也可以并用两种以上。

[0099]

(iv)其他填充剂

橡胶组合物中,除上述二氧化硅、炭黑之外,可以进一步含有轮胎工业中通常使用的,例如石墨、碳酸钙、滑石、氧化铝、黏土、氢氧化铝、云母等填充剂。这些的含量,相对于橡胶成分100质量份,例如为大于0.1质量份、小于200质量份。

[0100]

②

硫化橡胶粉末如上所述,形成胎面部最外层的橡胶组合物中,含有硫化橡胶粉末作为起缓冲材料功能的材料。作为硫化橡胶粉末,可以使用将使用完的轮胎通过辊机或磨床等粉碎、以规定的粒径筛分后的商品的硫化橡胶粉末,根据需要,也可以使用其他途径配比的橡胶组合物通过硫化、粉碎、筛分后的硫化橡胶粉末。此外,如上所述,硫化橡胶粉末的粒度,优选为根据jis z8801-1中所规定的测试用筛,比30目更细、比250目更粗的粒度。

[0101]

如上所述,含有硫化橡胶粉末可能会导轮胎的增强性降低、轮胎的耐久性降低。为此,作为硫化橡胶粉末相对于橡胶成分100质量份的含量,例如,优选为1质量份以上、30质量份以下,更优选为5质量份以上、25质量份以,、进一步优选为10质量份以上、20质量份以下。

[0102]

通过为这样的含量,截面中硫化橡胶粉末所占的面积比sr,能够为上述的5%以上、50%以下。此外,截面中硫化橡胶粉末所占的面积比sr,例如,,通过使用sem(扫描式电子显微镜:scanning electron microscope)等观察从胎面部切出的样品而求得。

[0103]

③

增塑剂成分形成胎面部最外层的橡胶组合物以及形成胎侧部的橡胶组合物,优选根据需要,使用增塑剂。

[0104]

相对于形成胎面部的最表面的橡胶组合物的橡胶成分100质量份,作为增塑剂成分的含量,优选为25质量份以上、更优选为45质量份以上、进一步优选为50质量份以上。由此,混合时能够分散硫化橡胶粉末,不仅容易得到作为缓冲材料的效果,还使橡胶组合物整体容易活动,因此能够容易得到胎面部的缓冲效果。另一方面,作为上限没有特别的限定,优选为100质量份以下、更优选为70质量份以下、进一步优选为60质量份以下。由此,在混合橡胶时,不容易导致粘度下降、能够易于使硫化橡胶粉末分散。

[0105]

另一方面,相对于形成胎侧部的橡胶组合物中橡胶成分100质量份,对于增塑剂成分的含量没有特别的限定,优选为2质量份以上、更优选为5质量份以上。

[0106]

此外,这里所述的增塑剂成分是指,操作油和橡胶成分的充油用油、液状橡胶、树脂成分等,对橡胶组合物增塑的成分。

[0107]

④

树脂成分形成胎面部最外层的橡胶组合物以及形成胎侧部的橡胶组合物,出于加工性(赋予粘着性)的观点出发,优选根据需要含有树脂成分。树脂成分在常温下可以是固体,也可以是液体,作为具体的树脂成分,例如,可以例举,松香系树脂、苯乙烯系树脂、香豆酮系树脂、萜烯系树脂、c5树脂、c9树脂、c5c9树脂、丙烯酸系树脂等的树脂,也可以并用2种以上。相对于橡胶成分的100质量份,树脂成分的含量,优选为15质量份以上、更优选为25质量份以上、进一步优选为30质量份以上。另一方面,优选为60质量份以下、更优选为55质量份以下、进一步优选为50质量份以下。

[0108]

松香系树脂是以通过松脂的加工得到的松香酸为主成分的树脂。该松香系树脂(松香类),可以通过是否改性来进行分类,可以分类为非改性松香(未改性松香)、松香改性

物(松香衍生物)。作为非改性松香,可以例举,浮油松香(别名妥尔油松香)、脂松香、木松香、歧化松香、聚合松香、氢化松香、以其他化学方式修饰的松香等。松香改性物为非改性松香的改性物,可以例举,松香酯类、不饱和羧酸改性松香类、不饱和羧酸改性松香酯类、松香的酰胺化合物、松香的胺盐等。

[0109]

苯乙烯系树脂是使用苯乙烯系单体作为结构单体的聚合物,可以例举以苯乙烯系单体作为主成分(50质量%以上)聚合而成的聚合物等。具体是指,以苯乙烯系单体(苯乙烯、邻甲基苯乙烯、间甲基苯乙烯、对甲基苯乙烯、α-甲基苯乙烯、对甲氧基苯乙烯、对叔丁基苯乙烯、对苯基苯乙烯、邻氯苯乙烯、间氯苯乙烯、对氯苯乙烯等。)分别单独聚合的均聚物、2种以上的苯乙烯系单体共聚的共聚物之外,还可以例举苯乙烯系单体及能与其共聚的其他单体的共聚物。

[0110]

作为上述其他单体,可以列示出,丙烯腈、甲基丙烯腈等丙烯腈类,丙烯酸类、甲基丙烯酸类等不饱和羧酸类,丙烯酸甲酯、甲基丙烯酸甲酯等不饱和羧酸酯类,氯丁二烯、丁二烯异戊二烯等二烯类,1-丁烯、1-戊烯之类的烯烃类;马来酸酐等α,β-不饱和羧酸或其酸酐等。

[0111]

香豆酮系树脂之中,优选香豆酮茚树脂。香豆酮茚树脂是作为构成树脂骨格(主链)的单体成分中含有香豆酮以及茚的树脂。作为骨骼中含有的香豆酮、茚之外的单体成分,可以例举苯乙烯、α-甲基苯乙烯、甲基茚、乙烯基甲苯等。

[0112]

相对于橡胶成分100质量份,香豆酮茚树脂的含量例如为大于1.0质量份、小于50.0质量份。

[0113]

香豆酮茚树脂的羟值(oh值),例如为大于15mgkoh/g、小于150mgkoh/g。另外,oh值是指将1g树脂乙酰化时,中和与羟基键合的乙酸所需的氢氧化钾的量,以毫克表示,通过电位滴定法(jis k 0070:1992)所测定的值。

[0114]

香豆酮茚树脂的软化点,例如为大于30℃、小于160℃。另外,软化点是用环球式软化点测量装置测定jis k 6220-1:2001中规定的软化点,球落下的温度。

[0115]

作为萜烯系树脂,可以例举聚萜烯、萜烯酚、芳香族改性萜烯树脂等。聚萜烯是聚合萜烯化合物所得到的树脂以及这些的氢化物。萜烯化合物是,以(c5h8)n的组成来表示的烃以及其含氧衍生物,以分类为单萜烯(c

10h16

)、倍半萜烯(c

15h24

)、二萜烯(c

20h32

)等的萜烯作为基本骨架的化合物,例如,可以例举,α-蒎烯、β-蒎烯、二戊烯、柠檬烯、香叶烯、别罗勒烯、罗勒烯、α-水芹烯、α-萜品烯、γ-萜品烯、萜品油烯、1,8-桉树醇、1,4-桉树醇、α-松油醇、β-松油醇、γ-松油醇等。

[0116]

作为聚萜烯,除了以上述萜烯化合物为原料的α-蒎烯树脂、β-蒎烯树脂、柠檬烯树脂、二戊烯树脂、β-蒎烯/柠檬烯树脂等萜烯树脂之外,也可以例举,该萜烯树脂氢化处理而成的氢化萜烯树脂。作为萜烯酚,可以例举,将上述萜烯化合物和酚系化合物共聚而成的树脂,以及将该树脂氢化处理而成的树脂,具体的,可以例举,缩合上述萜烯化合物、酚系化合物以及福尔马林而成的树脂。另外,作为酚系化合物,例如,可以例举,苯酚、双酚a、甲酚、二甲酚等。作为芳香族改性萜烯树脂,可以例举,将萜烯树脂以芳香族化合物改性所得的树脂,以及将该树脂氢化处理而成的树脂。另外,作为芳香族化合物,只要是具有芳香环的化合物的话就没有特别的限定,例如,可以例举,苯酚、烷基酚、烷氧基苯酚、具有不饱和烃基的苯酚等酚化合物;萘酚、烷基萘酚、烷氧基萘酚、具有不饱和烃基的萘酚等萘酚化合物;苯

乙烯、烷基苯乙烯、烷氧基苯乙烯、具有不饱和烃基的苯乙烯等苯乙烯衍生物;香豆酮、茚等。

[0117]“c5树脂”是指,通过聚合c5馏分得到的树脂。作为c5馏分,例如,可以例举,环戊二烯、戊烯、戊二烯、异戊二烯等的碳数相当于4~5个的石油馏分。作为c5系石油树脂,适合使用双环戊二烯树脂(dcpd树脂)。

[0118]“c9树脂”是指,通过聚合c9馏分得到的树脂,也可以是这些的氢化或改性之后的物质。作为c9馏分,例如,可以例举,乙烯基甲苯、烷基苯乙烯、茚、甲基茚等的碳数相当于8~10个的石油馏分。作为具体的例子,例如,适合使用香豆酮茚树脂、香豆酮树脂、茚树脂以及芳香族乙烯系树脂。作为芳香族乙烯系树脂,出于经济、易加工、生热性好这些理由,优选为α-甲基苯乙烯(ams树脂)或苯乙烯的均聚物或者α-甲基苯乙烯与苯乙烯的共聚物,更优选为α-甲基苯乙烯与苯乙烯的共聚物。作为芳香族乙烯系树脂,例如,可以使用由科腾公司、伊士曼化工公司等销售的产品。

[0119]“c5c9树脂”是指,通过将上述c5馏分和上述c9馏分共聚得到的树脂,也可以是这些的氢化或改性之后的物质。作为c5馏分以及c9馏分,可以例举,上述的石油馏分。作为c5c9树脂,例如,可以使用由东曹(株)、luhua公司等销售的产品。

[0120]

作为丙烯酸系树脂没有特别的限定,例如,可以使用无溶剂型丙烯酸系树脂。

[0121]

无溶剂型丙烯酸系树脂可列举,尽可能不使用作为副原料的聚合引发剂、链转移剂、有机溶剂等的、通过高温连续聚合法(高温连续本体聚合法)(美国专利第4,414,370号说明书、日本特开昭59-6207号公报、日本特公平5-58005号公报、日本特开平1-313522号公报、米国专利第5,010,166号说明书、东亚合成研究年报trend2000第3号p.42-45等中所述的方法)合成的(甲基)丙烯酸系树脂(聚合物)。另外,本发明之中,(甲基)丙烯酸是指甲基丙烯酸以及丙烯酸。

[0122]

作为构成上述丙烯酸系树脂的单体成分,例如,可以例举,(甲基)丙烯酸、(甲基)丙烯酸酯(烷基酯、芳基酯、芳烷基酯等)、(甲基)丙烯酰胺以及(甲基)丙烯酰胺衍生物等的(甲基)丙烯酸衍生物。

[0123]

另外,作为构成上述丙烯酸系树脂的单体成分,还可以与(甲基)丙烯酸和(甲基)丙烯酸衍生物一同使用苯乙烯、α-甲基苯乙烯、乙烯基甲苯、乙烯基萘、二乙烯基苯、三乙烯基苯、二乙烯基萘等的芳香族乙烯。

[0124]

上述丙烯酸系树脂,可以为仅由(甲基)丙烯酸成分构成的树脂,也可以是同时具有(甲基)丙烯酸成分之外的成分作为构成要素的树脂。另外,上述丙烯酸系树脂也可以具有羟基、羧基、硅烷醇基等。

[0125]

作为树脂成分,例如,可以使用,丸善石油化学(株)、住友电木(株)、安原化学(株)、东曹(株)、rutgers chemicals社、basf社、亚利桑那化学公司、日涂化学(株)、(株)日本触媒、jx能源(株)、荒川化学工业(株)、田冈化学工业(株)等的产品。

[0126]

⑤

硫化活性剂形成胎面部最外层的橡胶组合物以及形成胎侧部的橡胶组合物,优选根据需要含有硫化活性剂。由此,能够在交联反应中发挥较强的活性作用,加快硫化速度、增加交联密度和过硫(硫化返原)抵抗。作为具体的硫化活性剂,例如,可以使用struktol公司制的activator 73a(脂肪族

·

芳香族羧酸的脂肪酸锌盐混合物)等。此外,相对于橡胶成分100

质量份,硫化活性剂的含量优选为0.1质量份以上、3质量份以下,更优选为0.2质量份以上、2.5质量份以下,进一步优选为0.3质量份以上、2质量份以下。

[0127]

⑥

抗老化剂形成胎面部最外层的橡胶组合物、以及形成胎侧部的橡胶组合物,优选含有抗老化剂。相对于橡胶成分100质量份,抗老化剂的含量,例如,大于1质量份超、小于10质量份。

[0128]

作为抗老化剂,例如,可以例举,苯基-α-萘胺等的萘胺系抗老化剂;辛基化二苯胺、4,4

′‑

双(α,α

′‑

二甲基苄基)二苯胺等二苯胺系抗老化剂;n-异丙基-n

′‑

苯基对苯二胺、n-(1,3-二甲基丁基)-n

′‑

苯基对苯二胺、n,n

′‑

二-2-萘基对苯二胺等对苯二胺系抗老化剂;2,2,4-三甲基-1,2-二氢喹啉的聚合物等喹啉系抗老化剂;2,6-二叔丁基-4-甲基苯酚、苯乙烯化苯酚等的单酚系抗老化剂;四-[亚甲基-3-(3

′

,5

′‑

二叔丁基-4

′‑

羟基苯基)丙酸酯]甲烷等的双、三、多酚系抗老化剂等。这些可以单独使用,也可以组合两种以上使用。

[0129]

另外,作为抗老化剂,例如,可以使用精工化学(株)、住友化学(株)、大内新兴化学工业(株)、flexis公司等的产品。

[0130]

⑦

润滑剂形成胎面部最外层的橡胶组合物以及形成胎侧部的橡胶组合物,可以含有润滑剂。作为润滑剂,优选基于硬脂酸等脂肪酸衍生物的润滑剂,具体地,例如,可以使用,作为硬脂酸,日油(株)、nof公司、花王(株)、富士胶片和光纯药(株)、千叶脂肪酸(株)等的制品,另外,也可以使用struktol公司制的struktol wb16等。另外,相对于橡胶成分100质量份,润滑剂的含量,优选为0.1质量份以上、3质量份以下,更优选为0.5质量份以上、2.5质量份以下,进一步优选为1.0质量份以上、2.0质量份以下。

[0131]

⑧

氧化锌形成胎面部最外层的橡胶组合物以及形成胎侧部的橡胶组合物,可以含有氧化锌。相对于橡胶成分100质量份,氧化锌的含量,例如,大于0.5质量份、小于15质量份。作为氧化锌,可以使用现有公知的产品,例如,可以使用,三井金属矿业(株)、东邦锌业(株)、白水科技(株)、正同化学工业(株)、堺化学工业(株)等的制品。

[0132]

⑨

蜡形成胎面部最外层的橡胶组合物以及形成胎侧部的橡胶组合物,优选含有蜡。相对于橡胶成分100质量份,蜡的含量例如为0.5~20质量份、优选为1.0~15质量份、更优选为1.5~10质量份。

[0133]

作为蜡,没有特别的限定,可以例举,石蜡、微晶蜡等石油系蜡;植物系蜡、动物系蜡等天然系蜡;乙烯、丙烯等的聚合物等合成蜡等。这些可以单独使用,也可以并用2种以上。

[0134]

另外,作为蜡,例如,可以使用,大内新兴化学工业(株)、日本精蜡(株)、精工化学(株)等的制品。

[0135]

⑩

交联剂以及硫化促进剂形成胎面部最外层的橡胶组合物以及形成胎侧部的橡胶组合物,优选含有硫等交联剂。相对于橡胶成分100质量份,交联剂的含量例如为大于0.1质量份、小于10.0质量份。

[0136]

作为硫,可以例举,橡胶工业中通常使用的粉末硫、沉淀硫、胶体硫、不溶性硫、高分散性硫、可溶性硫等。这些可以单独使用,也可以并用两种以上。

[0137]

此外,作为硫,例如,可以使用,鹤见化学工业(株)、轻井泽硫(株)、四国化成工业(株)、flexis公司、日本干溜工业(株)、细井化学工业(株)等的产品。

[0138]

进而,橡胶组合物优选含有硫化促进剂。相对于橡胶成分100质量份,硫化促进剂的含量例如为大于0.3质量份、小于10.0质量份。

[0139]

作为硫化促进剂,可以例举,2-巯基苯并噻唑、二硫化二-2-苯并噻唑、n-环己基-2-苯并噻唑次磺酰胺等噻唑系硫化促进剂;四甲基秋兰姆二硫化物(tmtd)、四苄基秋兰姆二硫化物(tbztd)、四(2-乙基己基)秋兰姆二硫化物(tot-n)等秋兰姆系硫化促进剂;n-环己基-2-苯并噻唑次磺酰胺、n-叔丁基-2-苯并噻唑次磺酰胺、n-氧乙烯-2-苯并噻唑次磺酰胺、n-氧乙烯-2-苯并噻唑次磺酰胺、n,n

’‑

二异丙基-2-苯并噻唑次磺酰胺等的次磺酰胺系硫化促进剂;二苯基胍、二邻甲苯胍、邻甲苯基双胍等的胍系硫化促进剂。这些可以单独使用,也可以并用两种以上。

[0140]

其他形成胎面部最外层的橡胶组合物以及形成胎侧部的橡胶组合物,所述成分之外,可以进一步混合轮胎工业中通常使用的添加剂,例如,脂肪酸金属盐、羧酸金属盐、有机过氧化物等。相对于橡胶成分100质量份,这些的添加剂的含量例如为大于0.1质量份、小于200质量份。

[0141]

(2)橡胶组合物的制作所述各橡胶组合物,可以通过常规方法,例如,包括将橡胶成分和二氧化硅等的填料进行混炼的基础混炼工序、以及将上述基础混炼工序得到的混炼物与交联剂进行混炼的最终混炼工序的制作方法进行制作。

[0142]

混炼例如可以使用班伯里密炼机、捏合机、开炼机等的公知的(封闭式)混炼机。

[0143]

基础混炼工序的混炼温度例如为大于50℃、小于200℃,混炼时间例如为大于30秒、小于30分钟。基础混炼工序中,上述成分以外,如有必要可以适当添加现有橡胶工业中所使用的混合剂进行混炼,例如,油等软化剂、硬脂酸、氧化锌、抗老化剂、蜡、硫化促进剂等。

[0144]

最终混炼工序是将上述基础混炼工序所得到的混炼物与交联剂进行混炼。最终混炼工序的混炼温度例如为大于室温,小于80℃,混炼时间例如为大于1分钟、小于15分钟。最终混炼工序中,上述成分之外,如有必要可以适当添加硫化促进剂、氧化锌等进行混炼。

[0145]

2.轮胎的制造本发明的轮胎,能够通过在轮胎成型机上以通常的方法成型,制作未硫化轮胎。

[0146]

具体是,通过在成形鼓上,将作为用于确保轮胎的气密保持性的部件的内衬层、作为能够耐受轮胎所受的荷重、冲击、充气压力的部件的胎体、作为加强束紧胎体并提高胎面刚性的构件的带束层部件等进行缠绕,将胎体的两端固定在两侧边缘部,同时配置作为用于将轮胎固定在轮辋上的部件的胎圈部,成形为环状体后,在外周的中央部贴合胎面、径向外侧贴合胎侧以构成胎侧部,由此来制作未硫化轮胎。

[0147]

然后,将制作的未硫化轮胎通过在硫化机中加热加压来得到轮胎。硫化工序能够适用公知的硫化手段来实施。作为硫化温度例如为大于120℃、小于200℃,硫化时间例如为大于5分钟、小于15分钟。【实施例】

[0148]

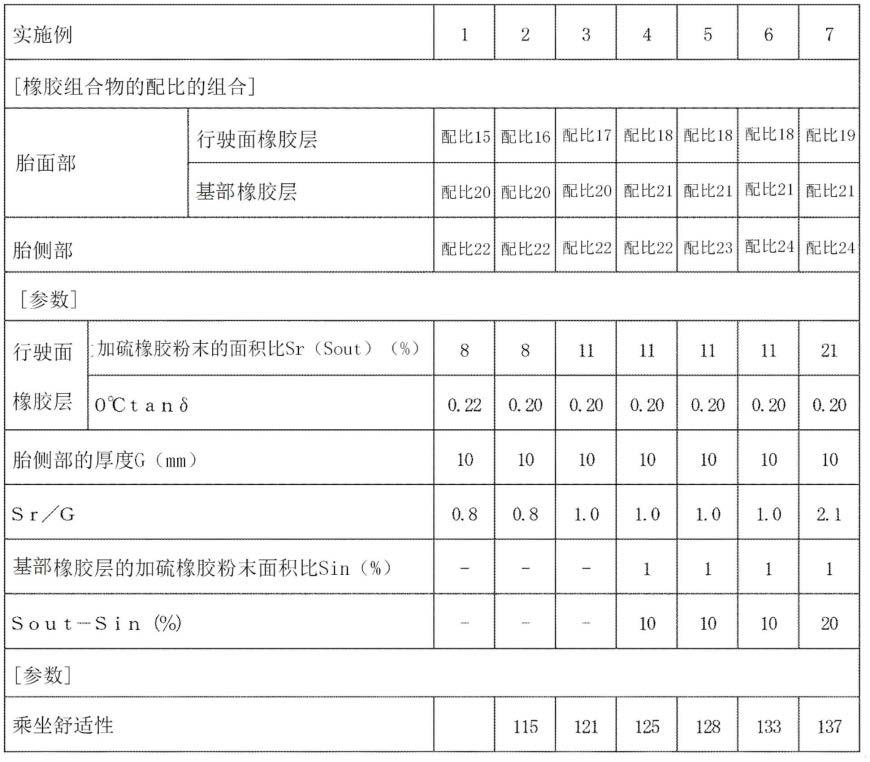

以下,通过实施例,对本发明进一步具体的说明。另外,以下,制作以第1橡胶组合物作为行驶面橡胶层、第2橡胶组合物作为基部橡胶层的2层构造的胎面部,制作尺寸为205/55r16的轮胎。

[0149]

1.橡胶组合物的制造在轮胎的制造之前,首先,制造用以形成胎面部的橡胶组合物以及用于形成胎侧部的橡胶组合物。

[0150]

(1)配比材料首先,准备如下所示的各配比材料。

[0151]

(a)橡胶成分(1)nr:tsr20(2-1)br-1:宇部兴产公司制的ubepol br150b(2-2)br-2:旭化成化学公司制的n103(3)sbr:jsr公司制的sbr1502(乳液聚合sbr)

[0152]

(b)橡胶成分以外的配比材料(1)炭黑:三菱化学公司制的diablack n220(2)二氧化硅:赢创工业公司制的ultrasil vn3(3)硅烷偶联剂:degussa公司制的si266(双(3-三乙氧基甲硅烷基丙基)二硫化物)(4)蜡:日本精蜡公司制的ozoace 0355(5)氧化锌:三井金属矿业公司制的氧化锌1号(6-1)硫化橡胶粉末-1:二氧化硅成分40wt%的硫化橡胶粉末(制法参考后续段落)(6-2)硫化橡胶粉末-2:二氧化硅成分10wt%的硫化橡胶粉末(制法参考后续段落)(7)硫化活性剂:struktol公司制的activator 73a(脂肪族

·

芳香族羧酸的脂肪酸锌盐混合物)(8)润滑剂:struktol公司制的struktolwb16(9)硬脂酸:日油(株)制的硬脂酸“椿”(10-1)抗老化剂-1:大内新兴化学工业公司制的nocrac 6c(n-苯基-n'-(1,3-二甲基丁基)对苯二胺)(10-2)抗老化剂-2:川口化学工业公司制的antage rd(2,2,4-三甲基-1,2-二氢喹啉)(11)油:h&r公司制的vivatec nc500(芳香系操作油)(12-1)树脂-1:arizona chemical公司制的sylvares sa85(ams树脂:α-甲基苯乙烯和苯乙烯的共聚物)(12-2)树脂-2:jxtg能源公司制的t-rez op501(氢化dcpd系树脂)(12-3)树脂-3:安原化学公司制的萜烯苯乙烯树脂to125(芳香族改性萜烯树脂)(13)交联剂以及硫化促进剂硫:细井化学工业公司制的5%油硫

硫化促进剂-1:大内新兴化学工业公司制的nocceler cz-g(cbs)(n-环己基-2-苯并噻唑次磺酰胺)硫化促进剂-2:大内新兴化学工业公司制的nocceler d(dpg)(1,3-二苯基胍)

[0153]

(c)硫化橡胶粉末的制造上述硫化橡胶粉末,根据以下的流程进行制造。

[0154]

首先,根据表1中所示的2个配比内容,分别使用班伯里密炼机,将硫以及硫化促进剂以外的材料在150℃的条件下混炼5分钟,随后,添加硫以及硫化促进剂,使用开炼机,在80℃的条件下混炼5分钟,得到2种混炼物。此外,各配比量以质量份计。

[0155]

然后,将所得混炼物分别在170℃

×

20分钟的条件下硫化,得到橡胶板。随后,将所得橡胶板分别以轧辊粉碎,通过30目的筛子,得到2种硫化橡胶粉末(二氧化硅成分40wt%的硫化橡胶粉末-1、二氧化硅成分10wt%的硫化橡胶粉末-2)。

[0156]

【表1】 硫化橡胶粉末-1硫化橡胶粉末-2sbr5050nr3030br2020炭黑555二氧化硅8218硅烷偶联剂8.21.8氧化锌2.42.4硬脂酸1.51.5硫1.51.5硫化促进剂-122硫化促进剂-211

[0157]

(2)橡胶组合物的制造根据表2~表5中所示的各配比内容,使用班伯里密炼机,将硫以及硫化促进剂以外的材料在150℃的条件下混炼5分钟,得到混炼物。另外,表2、表3为行驶面橡胶层的橡胶组合物(第1橡胶组合物)、表4为基部橡胶层的橡胶组合物(第2橡胶组合物)、表5为胎侧部的橡胶组合物的配比,各配比量以质量份计。

[0158]

然后,在所得混炼物中,添加硫以及硫化促进剂,使用开炼机,在80℃的条件下混炼5分钟,得到各配比的橡胶组合物。

[0159]

【表2】 配比1配比2配比3配比4配比5配比6配比7配比8配比9配比10sbr10101010101010101010nr45454545454545454545br-115151515151515151515br-230303030303030303030炭黑5555555555二氧化硅60606060606060606060

硅烷偶联剂4.84.84.84.84.84.84.84.84.84.8蜡1.51.51.51.51.51.51.51.51.51.5氧化锌2222222222橡胶粉-1 11481319876橡胶粉-2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

硫化活性剂1.51.51.51.51.51.51.51.51.51.5润滑剂2222222222抗老化剂-12222222222抗老化剂-20.50.50.50.50.50.50.50.50.50.5油810308121230302016树脂-1 43

ꢀꢀꢀ

38

ꢀꢀꢀꢀ

树脂-220 22025 20101230树脂-322 182218 1510814硫1111111111硫化促进剂-12222222222硫化促进剂-21.51.51.51.51.51.51.51.51.51.5

[0160]

【表3】 配比11配比12配比13配比14配比15配比16配比17配比18配比19sbr101010101010101010nr454545454545454545br-1151515151515151515br-2303030303030303030炭黑555555555二氧化硅606060606060606060硅烷偶联剂4.84.84.84.84.84.84.84.84.8蜡1.51.51.51.51.51.51.51.51.5氧化锌222222222橡胶粉-17161210161622

ꢀꢀ

橡胶粉-2

ꢀꢀꢀꢀꢀꢀꢀ

2242硫化活性剂1.51.51.51.51.51.51.51.51.5润滑剂222222222抗老化剂-1222222222抗老化剂-20.50.50.50.50.50.50.50.50.5油123030202020202020树脂-1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂-2202215161510101010树脂-3 15186138888硫111111111硫化促进剂-1222222222硫化促进剂-21.51.51.51.51.51.51.51.51.5

[0161]

【表4】

ꢀ

配比20配比21nr5050br-15050炭黑7070蜡1.51.5硬脂酸2.02.0氧化锌2.02.0硫化橡胶粉末-1 2.2抗老化剂-111抗老化剂-211油1515硫22硫化促进利-15050

[0162]

【表5】 配比22配比23配比24sbr20

ꢀꢀ

nr404050br-1406050炭黑607070蜡1.51.51.5硬脂酸2.02.02.0氧化锌2.02.02.0抗老化剂-11.21.21.2抗老化剂-21.21.21.2油101515硫1.51.51.5硫化促进剂-11.31.31.3

[0163]

2.轮胎的制造将表2、表3所示的配比1~配比19的橡胶组合物为行驶面橡胶层,表4所示的配比20、配比21的橡胶组合物为基部橡胶层以规定的形状挤出加工后,将所得行驶面橡胶层和基部橡胶层如表6~表8所示进行组合,制成2层构造的胎面部。同时,将表5中所示的配比22~配比24的橡胶组合物以规定的形状挤出加工,作为胎侧部。

[0164]

随后,与其他轮胎部件一同贴合来形成未硫化轮胎,在170℃的条件下10分钟加压硫化,制造实施例1~实施例7以及比较例1~比较例14的各测试用轮胎。

[0165]

3.参数计算然后,将对得各测试用轮胎,计算以下各参数。

[0166]

(1)硫化橡胶粉末的面积比率首先,从各测试用轮胎的行驶面橡胶层以及基部橡胶层,以平行于胎面的面作为观察用截面,切出观察用样品。

[0167]

然后,将样品的观察用截面,使用扫描式电子显微镜(赛默飞世尔公司制的teneo),以加速电压15kv拍摄,得到倍率50倍的电子显微镜画像。

[0168]

然后,在所得电子显微镜画像的2.54mm

×

1.69mm的范围中,计算出属于橡胶粉末的区域的面积,算出相对于切截面整体的面积所占的比率。这一操作对每个样品在3个视野中进行,将其平均值作为硫化橡胶粉末的面积比率。

[0169]

将结果在表6~表8中表示。此外,关于使用同一配比的测试用轮胎,分别对其进行相同的测定后,将所得结果再平均化,作为各配比中硫化橡胶粉末的面积比率。

[0170]

(2)损耗角正切从各测试用轮胎的行驶面橡胶层至轮胎周方向作为长边,切出长20mm

×

宽4mm

×

厚2mm,制成测定用橡胶测试片。关于各橡胶测试片,使用gabo公司制的eplexor系列,测定在0℃、频率10hz、初始应变5%、动态应变率1%的条件下、以变形模式:拉伸的损耗角正切(0℃tanδ)。

[0171]

将结果在表6~表8中表示。此外,关于使用同一配比的测试用轮胎,分别对其进行相同的测定后,将所得结果再平均化,作为各配比的0℃tanδ。

[0172]

(3)胎侧部的厚度切断各测试用轮胎的胎侧部,切截面中橡胶层的厚度g(mm)用卡尺进行测定。将结果,在表6~表8中表示。

[0173]

4.性能评价试验首先,将各测试用轮胎安装于轮辋后,以加热炉进行80℃的2周的热处理,使胎面橡胶硬化。随后,将各测试用轮胎安装于车辆(国产的ff车,排量2000cc)的所有车轮上,充入空气,使前轮的内压为230kpa、后轮的内压为220kpa后,在干燥路面的测试路线上以100km/h的速度行驶,重复驶上路边石的动作,将乘坐舒适性根据此时的冲击的大小通过驾驶员的感官调查以5阶段进行评价。

[0174]

评价为总计20名驾驶员的评价后,以比较例1中的总分作为100进行指数化,以其倒数进行评价。将结果,在表6~表8中表示。数值越大,表示缓冲性能越优异,乘坐舒适性越优异。乘坐舒适性=[(比较例1的评分)/(测试用轮胎的评分)]

×

100

[0175]

【表6】

[0176]

【表7】

[0177]

【表8】

[0178]

根据表6~表8中所示的结果,胎面部的最外层使用含有粉碎硫化橡胶制作的硫化橡胶粉末的橡胶组合物,而形成为胎面部的最外层的截面中的硫化橡胶粉末所占的面积比sr(%)为5%以上、50%以下,所述橡胶组合物在0℃、频率10hz、初始应变5%、动态应变率1%的条件下、以变形模式:拉伸测定的损耗角正切(0℃tanδ)小于0.23,同时,胎侧部的厚度g(mm)形成为1.0mm以上,进一步地,sr/g大于0.5时,能够提供即使胎面橡胶硬化后,也能充分降低上推感,充分提升乘坐舒适性的充气轮胎。

[0179]

以上为基于本发明的实施方式进行的说明,但本发明不仅限于上述的实施方式。可在与本发明相同和均等的范围内,对上述实施方式附加各种变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1