一种轻量化汽车车轮的制作方法

1.本发明涉及汽车配件,具体涉及汽车车轮配件。

背景技术:

2.受节能减排、低碳环保理念的影响,汽车轻量化越来越收到消费者和厂商的重视,其主要的指导思想是在确保稳定提升性能的基础上,轻量化节能化设计各总成零部件。汽车车轮用于承受车身的全部重量,并与轮胎配合支撑车辆并保证车辆行走;实现车轮的轻量化一般需要采用特定的高强度钢材,在达到减重目的的同时保证车轮的结构强度;另一方面,优化车轮的结构设计,平衡应力分布,减小结构薄弱处的应力集中,提高关键结构处的强度、刚度,也是进一步降低车轮重量的重要手段。

技术实现要素:

3.本发明提供一种轻量化汽车车轮,其采用新的结构设计,减小了车轮的应力集中,提升了车轮的强度、刚度以及疲劳强度,其技术方案如下:

4.一种轻量化汽车车轮,包括环形辐板、辐框和轮辋,所述环形辐板呈圆环状,所述辐框呈圆台状,所述轮辋呈圆筒状,所述环形辐板、辐框和轮辋共轴线设置,所述辐框的大口端与所述轮辋的内壁连接,所述辐框的小口端伸出所述轮辋后与所述环形辐板的外圈边缘连接,其关键是:

5.所述辐框的大口端依次连接有第一弧形环、第二弧形环和第三弧形环,所述第三弧形环连接有焊接筒,所述焊接筒的外壁与所述轮辋的内壁抵靠并固定连接,所述第一弧形环的内圈边缘和外圈边缘之间弧形过渡,所述第一弧形环的外弧面朝向所述轮辋的内壁,所述第二弧形环的内圈边缘和外圈边缘之间弧形过渡,所述第二弧形环的外弧面朝向所述轮辋的内壁,所述第三弧形环的内圈边缘和外圈边缘之间弧形过渡,所述第三弧形环的内弧面朝向所述轮辋的内壁,所述第一弧形环的内圈边缘与所述辐框的大口端相切并连接,所述第一弧形环的外圈边缘与所述第二弧形环的内圈边缘相切并连接,所述第二弧形环的外圈边缘与所述第三弧形环的内圈边缘相切并连接,所述第三弧形环的外圈边缘与所述焊接筒的一端边缘相切并连接;

6.所述辐框的小口端依次连接有反向弧形环和正向弧形环,所述反向弧形环的内圈边缘和外圈边缘之间弧形过渡,所述反向弧形环的外弧面朝向所述辐框的内部区域,所述正向弧形环的内圈边缘和外圈边缘之间弧形过渡,所述正向弧形环的内弧面朝向所述辐框的内部区域,所述正向弧形环的内圈边缘与所述环形辐板的外圈边缘相切并连接,所述正向弧形环的外圈边缘与所述反向弧形环的内圈边缘相切并连接,所述反向弧形环的外圈边缘与所述辐框的小口端相切并连接。

附图说明

7.图1为本发明的结构示意图;

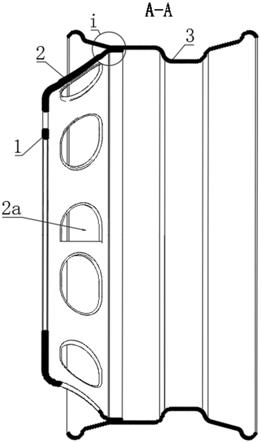

8.图2为图1的a-a剖视图;

9.图3为图2的i部放大图;

10.图4为环形辐板1、正向弧形环25、反向弧形环24和辐框2的连接关系示意图;

11.图5为辐框2、第一弧形环21、第二弧形环22、第三弧形环23和焊接筒4的连接关系示意图;

12.图6为沉台环26、弯曲部27和辐框2的连接关系示意图;

13.图7为实施例3中环形辐板1、正向弧形环25和辐框2的连接关系示意图;

14.图8为实施例4中沉台环26、弯曲部27和辐框2的连接关系示意图;

15.图9为实施例2的车轮进行弯曲工况分析时应力分布图;

16.图10为实施例3的车轮进行弯曲工况分析时应力分布图;

17.图11为实施例2的车轮进行弯曲模态分析时的应力分布图;

18.图12为实施例4的车轮进行弯曲模态分析时的应力分布图;

19.图13为实施例2的车轮进行弯曲cae分析时的应力分布图;

20.图14为实施例5的车轮进行弯曲cae分析时的应力分布图;

21.图15为实施例2的车轮进行径向cae分析时的应力分布图;

22.图16为实施例5的车轮进行径向cae分析时的应力分布图。

具体实施方式

23.以下结合实施例和附图对本发明作进一步说明。

24.实施例1:

25.一种轻量化汽车车轮,如图1所示,包括环形辐板1、辐框2和轮辋3,所述环形辐板1呈圆环状,所述辐框2呈空心的圆台状,所述轮辋3呈圆筒状,所述环形辐板1、辐框2和轮辋3共轴线设置,所述辐框2的大口端与所述轮辋3的内壁连接,所述辐框2的小口端伸出所述轮辋3后与所述环形辐板1的外圈边缘连接;

26.结合图2、3、4、5、6可以看出,所述辐框2的大口端依次连接有第一弧形环21、第二弧形环22和第三弧形环23,所述第三弧形环23连接有焊接筒4,所述焊接筒4的外壁与所述轮辋3的内壁抵靠并固定连接,固体的,所述焊接筒4的外壁与所述轮辋3的内壁通过激光圆周满焊的焊接方式连接固定,所述第一弧形环21的内圈边缘和外圈边缘之间弧形过渡,所述第一弧形环21的外弧面朝向所述轮辋3的内壁,所述第二弧形环22的内圈边缘和外圈边缘之间弧形过渡,所述第二弧形环22的外弧面朝向所述轮辋3的内壁,所述第三弧形环23的内圈边缘和外圈边缘之间弧形过渡,所述第三弧形环23的内弧面朝向所述轮辋3的内壁,所述第一弧形环21的内圈边缘与所述辐框2的大口端相切并连接,所述第一弧形环21的外圈边缘与所述第二弧形环22的内圈边缘相切并连接,所述第二弧形环22的外圈边缘与所述第三弧形环23的内圈边缘相切并连接,所述第三弧形环23的外圈边缘与所述焊接筒4的一端边缘相切并连接;

27.所述第一弧形环21的内圈边缘和外圈边缘之间圆弧过渡,其圆弧半径r1=3-8mm,弧长l1=2-5mm;所述第二弧形环22的内圈边缘和外圈边缘之间圆弧过渡,其圆弧半径r2=8-15mm,弧长l2=8-12mm;所述第三弧形环23的内圈边缘和外圈边缘之间圆弧过渡,其圆弧半径r3=15-25mm,弧长l3=10-15mm;

28.所述辐框2的小口端依次连接有反向弧形环24和正向弧形环25,所述反向弧形环24的内圈边缘和外圈边缘之间弧形过渡,所述反向弧形环24的外弧面朝向所述辐框2的内部区域,所述正向弧形环25的内圈边缘和外圈边缘之间弧形过渡,所述正向弧形环25的内弧面朝向所述辐框2的内部区域,所述正向弧形环25的内圈边缘与所述环形辐板1的外圈边缘相切并连接,所述正向弧形环25的外圈边缘与所述反向弧形环24的内圈边缘相切并连接,所述反向弧形环24的外圈边缘与所述辐框2的小口端相切并连接;所述反向弧形环24的内圈边缘和外圈边缘之间圆弧过渡,其圆弧半径r4=20-30mm,弧长l4=10-15mm;所述正向弧形环25的内圈边缘和外圈边缘之间弧形过渡,其圆弧半径r5=10-20mm,弧长l5=15-20mm。

29.所述辐框2上环向均匀分布有风孔2a,所述风孔2a为腰型孔,所述腰型孔的长轴沿所述辐框2环向延伸;

30.任意相邻的两个所述风孔2a之间的所述辐框2上设有加强块2b,所述加强块2b位于所述辐框2的外侧面,所述加强块2b包括小半圆部、梯形部和大半圆部,所述梯形部呈等腰梯形状,所述梯形部的高度方向与圆台状的所述辐框2的母线方向平行,所述小半圆部的直线边缘与所述梯形部的较短底边匹配并连接,所述大半圆部的直线边缘与所述梯形部的较长底边匹配并连接,所述小半圆部朝向圆台状的所述辐框2的小口端,所述大半圆部朝向圆台状的所述辐框2的大口端;所述环形辐板1上环向设有若干个安装螺孔1a,所述安装螺孔1a与所述加强块2b一一对应设置,所述安装螺孔1a与对应的所述加强块2b位于同一直径方向。

31.围绕所述风孔2a设有一圈环状的沉台环26,所述沉台环26向所述辐框2的内部偏移,所述沉台环26与所述风孔2a的孔壁之间通过环状的弯曲部27连接,所述弯曲部27的外圈壁与所述风孔2a的孔壁连接,所述弯曲部27的内圈壁与所述沉台环26的外圈壁固定连接,所述沉台环26相对所述辐框2轴向向内偏移2-3mm,所述沉台环26的径向宽度为2-3mm,所述弯曲部27的径向宽度为3-5mm。

32.实施例2:

33.一种轻量化汽车车轮,包括环形辐板1、辐框2和轮辋3,所述环形辐板1呈圆环状,所述辐框2呈空心的圆台状,所述轮辋3呈圆筒状,所述环形辐板1、辐框2和轮辋3共轴线设置,所述辐框2的大口端与所述轮辋3的内壁连接,所述辐框2的小口端伸出所述轮辋3后与所述环形辐板1的外圈边缘连接;

34.所述辐框2的大口端依次连接有第一弧形环21、第二弧形环22和第三弧形环23,所述第三弧形环23连接有焊接筒4,所述焊接筒4的外壁与所述轮辋3的内壁抵靠并固定连接。具体的固定连接方式是,焊接筒4的外壁与所述轮辋3的内壁过盈装配,过盈量为0.5mm,所述焊接筒4的外壁与所述轮辋3的内壁通过激光圆周满焊的焊接方式连接固定焊接固定,所述第一弧形环21的内圈边缘和外圈边缘之间弧形过渡,所述第一弧形环21的外弧面朝向所述轮辋3的内壁,所述第二弧形环22的内圈边缘和外圈边缘之间弧形过渡,所述第二弧形环22的外弧面朝向所述轮辋3的内壁,所述第三弧形环23的内圈边缘和外圈边缘之间弧形过渡,所述第三弧形环23的内弧面朝向所述轮辋3的内壁,所述第一弧形环21的内圈边缘与所述辐框2的大口端相切并连接,所述第一弧形环21的外圈边缘与所述第二弧形环22的内圈边缘相切并连接,所述第二弧形环22的外圈边缘与所述第三弧形环23的内圈边缘相切并连

接,所述第三弧形环23的外圈边缘与所述焊接筒4的一端边缘相切并连接;

35.所述辐框2的小口端依次连接有反向弧形环24和正向弧形环25,所述反向弧形环24的内圈边缘和外圈边缘之间弧形过渡,所述反向弧形环24的外弧面朝向所述辐框2的内部区域,所述正向弧形环25的内圈边缘和外圈边缘之间弧形过渡,所述正向弧形环25的内弧面朝向所述辐框2的内部区域,所述正向弧形环25的内圈边缘与所述环形辐板1的外圈边缘相切并连接,所述正向弧形环25的外圈边缘与所述反向弧形环24的内圈边缘相切并连接,所述反向弧形环24的外圈边缘与所述辐框2的小口端相切并连接。

36.具体的,所述环形辐板1的轴向厚度为7mm,所述环形辐板1的内径为280mm,所述辐框2的大口端内径为530mm,所述辐框2的小口端内径为420mm,所述辐框2的轴向高度为55mm,所述辐框2的大口端壁厚为3mm,所述辐框2的小口端壁厚为7mm,所述辐框2的壁厚从其大口端向小口端自由过渡,所述第一弧形环21、第二弧形环22和第三弧形环23的壁厚均为3mm,所述反向弧形环24和正向弧形环25的壁厚均为7mm,所述焊接筒4的壁厚为5mm,所述焊接筒4的轴向长度为15mm,所述轮辋3壁厚为3.5mm;

37.所述第一弧形环21的内圈边缘和外圈边缘之间圆弧过渡,其圆弧半径r1=5mm,弧长l1=3mm;

38.所述第二弧形环22的内圈边缘和外圈边缘之间圆弧过渡,其圆弧半径r2=10mm,弧长l2=10mm;

39.所述第三弧形环23的内圈边缘和外圈边缘之间圆弧过渡,其圆弧半径r3=20mm,弧长l3=12mm;

40.所述反向弧形环24的内圈边缘和外圈边缘之间圆弧过渡,其圆弧半径r4=25mm,弧长l4=12mm;

41.所述正向弧形环25的内圈边缘和外圈边缘之间弧形过渡,其圆弧半径r5=15mm,弧长l5=18mm;

42.由于所述第一弧形环21、第二弧形环22、第三弧形环23、反向弧形环24、正向弧形环25均具有一定的厚度,以上所说的圆弧半径和弧长均以其中心线进行计量。

43.所述辐框2上环向均匀分布有十个风孔2a,所述风孔2a为腰型孔,所述腰型孔的长轴沿所述辐框2环向延伸,所述腰型孔的长轴为60mm,所述腰型孔的短轴为50mm;

44.任意相邻的两个所述风孔2a之间的所述辐框2上设有加强块2b,所述加强块2b的厚度为1.5mm,所述加强块2b位于所述辐框2的外侧面,所述加强块2b包括小半圆部、梯形部和大半圆部,所述小半圆部的直径为15mm,所述大半圆部的直径为25mm,所述梯形部呈等腰梯形状,所述梯形部的高度方向与圆台状的所述辐框2的母线方向平行,所述梯形部的高为30mm,所述小半圆部的直线边缘与所述梯形部的较短底边匹配并连接,所述大半圆部的直线边缘与所述梯形部的较长底边匹配并连接,所述小半圆部朝向圆台状的所述辐框2的小口端,所述大半圆部朝向圆台状的所述辐框2的大口端。

45.所述环形辐板1上环向设有若干个安装螺孔1a,所述安装螺孔1a与所述加强块2b一一对应设置,所述安装螺孔1a与对应的所述加强块2b位于同一直径方向。

46.围绕所述风孔2a设有一圈环状的沉台环26,所述沉台环26向所述辐框2的内部偏移,所述沉台环26与所述风孔2a的孔壁之间通过环状的弯曲部27连接,所述弯曲部27的外圈壁与所述风孔2a的孔壁连接,所述弯曲部27的内圈壁与所述沉台环26的外圈壁固定连

接,以所述沉台环26和所述辐框2具有相同朝向的面进行测量,所述沉台环26相对所述辐框2轴向向内偏移2mm,所述沉台环26的径向宽度为2mm,所述弯曲部27的径向宽度为3mm;

47.环形辐板1、正向弧形环25、反向弧形环24、辐框2、第一弧形环21、第二弧形环22、第三弧形环23、焊接筒4的一体成型。

48.实施例3:

49.本实施例与实施例2的不同仅仅在于:所述环形辐板1的外圈和所述辐框2的小口端之间直接通过正向弧形环25连接,而不再设置所述反向弧形环24,即所述正向弧形环25的内圈边缘与所述环形辐板1的外圈边缘相切并连接,所述正向弧形环25的外圈边缘与所述辐框2的小口端相切并连接,如图7所示,所述正向弧形环25的圆弧半径和弧长进行适应性改变。

50.实施例4:

51.本实施例与实施例2的不同仅仅在于:所述沉台环26相对所述辐框2的轴向偏移量为0mm,即所述沉台环26仅仅为所述辐框2在所述风孔2a孔壁处的延伸,如图8所示。

52.实施例5:

53.本实施例与实施例2的不同仅仅在于:所述加强块2b的厚度为0mm,即在所述辐框2的外侧面未设置任何形式的加强块2b。

54.cae分析:

55.分别对实施例2、3、4、5制得的车轮进行cae分析,其结果如图9-图16所示。

56.具体的:

57.一、将实施例2和实施例3得到车轮分别进行弯曲工况分析,分析结果如图9和图10所示,测试结果显示:最大应力点均位于安装螺孔1a边缘,其中实施例2对应车轮的最大应力为368mpa,实施例3对应车轮的最大应力为389.3mpa,实施例2的车轮相较于实施例3的车轮,安装螺孔1a处的最大应力减小21.3mpa,降低5.5%(21.3mpa/389.3mpa*100%)。说明实施例2对应的车轮可降低辐框安装螺孔1a部位的应力,减小安装螺孔疲劳开裂的可能,提高辐框安装面的刚度,增加变形抗力,从而提升车轮疲劳性能。

58.二、将实施例2和实施例4得到的车轮分别进行弯曲模态分析,分析结果分别如图11和图12所示,测试结果显示:实施例2的车轮风孔2a处的应力为207mpa,实施例4的车轮风孔2a处的应力为237mpa。实施例2的车轮相较于实施例4的车轮,其风孔2a处应力减小30mpa,降低12.66%(30mpa/237mpa*100%);说明实施例2的车轮具有更好的抗变形抗力,能避免风孔2a处的局部应力过大,减小裂纹萌生的可能。

59.三、将实施例2和实施例5得到的车轮分别进行弯曲cae分析,分析结果分别如图13和图14所示,测试结果显示:实施例2的车轮在风孔2a处的最大应力бmax=191.209mpa,实施例5的车轮在风孔2a处的最大应力бmax=207.979mpa。实施例2的车轮相较于实施例5的车轮,风孔2a处的弯曲应力减小16.77mpa,降低8%(16.77mpa/207.979mpa*100%),工作应力改善;

60.将实施例2和实施例5得到的车轮分别进行径向cae分析,分析结果分别如图15和图16所示,测试结果显示:实施例2的车轮的径向应力为258mpa,实施例5的车轮的径向应力为410mpa,实施例2的车轮相较于实施例5的车轮,其径向应力减小152mpa,降低37%(152mpa/410mpa*100%);

61.以上分析测试结果说明:实施例2的车轮具有更好的强度以及径向刚度。

62.有益效果:以上仿真试验结果说明采用本发明提供的技术方案,能减小结构薄弱处的应力,避免局部应力过大,减小裂纹萌生的可能,提高车轮的抗变形抗能力,强化车轮的强度以及刚度;有利于进一步降低车轮重量。

63.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1