安装于车载罐体的空气压缩机组合和车载罐体的制作方法

1.本发明涉及螺杆压缩机,更具体地说,它涉及一种安装于车载罐体的空气压缩机组合。

背景技术:

2.在货车运输粉末状物料时,通常是采用粉罐车进行运输,用于运输时间较长,被运输的粉料会挤压形成积块,而为了避免积块的产生,会在货车上装载一个空气压缩机,通过螺杆压缩机向罐体内进行输送干燥的气体,从而防止罐体内的粉料形成积块。

3.现有的螺杆压缩机是安装货车的大梁上,然后通过取力器和发动机的联动,在通过输出轴将取力器和螺杆压缩机联动,从而实现了以汽车发动机本身的动力带动螺杆压缩机旋转的目的。

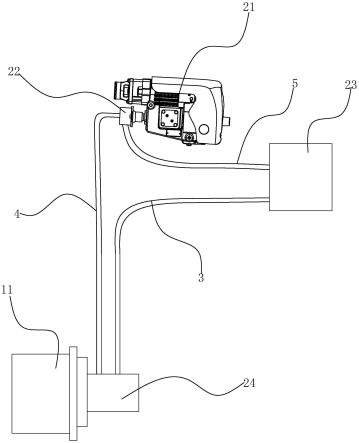

4.如图1所示,由于货车的取力器11是位于汽车下方,且起到联动空气压缩机21(螺杆压缩机)作用的传动件是输出轴12,因此,螺杆压缩机不得不安装在货车的大梁13的下方以配合输出轴12的动力输出。但是螺杆压缩机安装货车大梁13具有较大的行车隐患,且由于螺杆压缩机固定在大梁13上造成违规改装车辆的行为。

5.因此市场上需要一种可以安全合规的车载螺杆压缩机。

技术实现要素:

6.本发明的第一目的是提供一种安装于车载罐体的空气压缩机组合,采用油液驱动的方式对于空气压缩机进行驱动,使得空气压缩机安装在罐体也能得到良好驱动,将空气压缩机安装在罐体的方式避免了货车大梁上直接安装,使得空气压缩机可以安全合规的用于货车。

7.本发明的第一技术目的是通过以下技术方案得以实现的:一种安装于车载罐体的空气压缩机组合,包括空气压缩机、液压马达、油箱和用于安装在车载取力器的液压泵,液压马达安装在空气压缩机以驱动空气压缩机转动;液压泵的进口和油箱连接有进油管,液压泵的出口和液压马达连接有中间油管,液压马达和油箱连接有回油管。

8.通过采用上述技术方案,取力器带动液压泵转动,达到抽取油箱内的液压油的目的,流动的液压油驱动液压马达转动,液压马达带动空气压缩机转动。本设计采用油液的流动进行能量的传动,因此可以将大梁下方的取力器带动大梁上方固定在罐体处空气压缩机,本设计相对于传统的输出轴的定向传动而言优势十分明显,由于本设计的动力传动方式,可以将空气压缩机安装罐体上,因此,空气压缩机可以安全合规的用于货车。

9.空气压缩机可以是螺杆压缩机。

10.进油管、中间油管和回油管可以是硬管或者软管。

11.优选的,进油管、中间油管和回油管均是软管。

12.通过采用上述技术方案,货车运输中,震动的频率十分高,如果是采用硬管,硬管

在车体震动时容易造成硬管接口位置刚性碰撞,因此硬管的使用寿命较短。而软管由于管体较为柔软,管体对接口位置的撞击影响,因此的软管的使用性能较为优越。

13.优选的,进油管包括上进管和下进管,上进管和下进管之间连接有固定在罐体底部的第一导油块。

14.通过采用上述技术方案,上进管和下进管将进油管分为2段,由于第一导油块固定,第一导油块使得进油管摆动幅度减小,延长进油管的使用寿命;其次,由于油液被抽取是油液的油压较大,又由于货车运输中进油管晃动剧烈,因此进油管内的油液十分不稳定,容易造成进油管爆裂,在采用第一导油块后,由于第一导油块位置固定,油液在均在第一导油块位置进行流向的矫正,使得上进管到下进管的油液均是同样稳定且相同流向的油液,使得下进管的油液更加稳定,下进管位置不易出现油管爆裂。

15.优选的,中间油管包括上回管和下回管,上回管和下回管之间连接有固定在罐体底部的第二导油块。

16.优选的,第一导油块和第二导油块彼此固定为一体且通过螺钉固定在罐体底部。

17.通过采用上述技术方案,第一导油块和第二导油块彼此固定,可以便于安装。

18.优选的,第一导油块内设有连接上进管和下进管的第一螺旋通道。

19.通过采用上述技术方案,相对于直通管,螺旋通道具有使得油液流速减缓的效果,原因在于螺旋通道可以通过螺旋形阻挡结构,消耗了油液的能量;螺旋通道这样的设计减小油液对下回管的冲击力,减少下回管的破裂的情况发生。

20.优选的,第二导油块内设有连接上回管和下回管的第二螺旋通道。

21.优选的,第一螺旋通道的内壁设有若干个第一凸环,若干个第一凸环沿着第一螺旋通道的螺旋轨迹等间距布置。

22.通过采用上述技术方案,由于货车需要在户外运作,不同于传统的室内操作油液系统,户外的粉尘更多,液压油中更加容易有细小的粉末杂质,而凸环的设置可以沉积更多的杂质,使得油液对泵和马达的磨损减小。

23.优选的,第二螺旋通道的内壁设有若干个第二凸环,若干个第二凸环沿着第二螺旋通道的螺旋轨迹等间距布置。

24.本发明的第二目的是提供一种车载罐体,可以合理合规的安装空气压缩机。

25.本发明的第二技术目的是通过以下技术方案得以实现的:一种车载罐体,包括主罐,主罐朝向车头的一端开设有容纳槽,容纳槽内设有空气压缩机组合。

26.通过采用上述技术方案,容纳槽内可以合理合规的安装空气压缩机。

附图说明

27.图1是现有技术中空气压缩机和货车安装示意图;图2是实施例1中空气压缩机组合的结构示意图;图3是实施例2中空气压缩机组合的结构示意图;图4是实施例2中第一导油块和第二导油块的整体结构示意图;图5是实施例2中第一导油块和第二导油块剖视示意图;图6是实施例2中两个带有凸环的橡胶管分别和第一导油块、第二导油块的分解示

意图;图7是实施例2中剖开橡胶管以显示第一凸环的结构示意图;图8是实施例3中主罐结构示意图;图9是实施例3中空气压缩机组合安装在主罐的剖视图。

28.图中:11、取力器;12、输出轴;13、大梁;21、空气压缩机;22、液压马达;23、油箱;24、液压泵;3、进油管;31、上进管;32、下进管;33、第一导油块;4、中间油管;41、上回管;42、下回管;43、第二导油块;5、回油管;61、第一螺旋通道;62、第二螺旋通道;711、第一橡胶管;722、第二橡胶管;71、第一凸环;72、第二凸环;8、主罐;81、容纳槽。

具体实施方式

29.以下结合附图对本发明作进一步详细说明。

30.实施例1,一种安装于车载罐体的空气压缩机组合,参照图2,包括空气压缩机21、液压马达22、油箱23和用于安装在车载取力器11的液压泵24,取力器11的液压泵24两者的传动轴可以通过联轴器连接。

31.液压泵24外壳可以通过螺钉固定在取力器11外壳。其他实施例中,液压泵24外壳可以焊接在取力器11外壳。

32.液压马达22安装在空气压缩机21驱动空气压缩机21转动;空气压缩机21可以是无油螺杆压缩机。

33.液压泵24的进口和油箱23连接有进油管3,液压泵24的出口和液压马达22连接有中间油管4,液压马达22和油箱23连接有回油管5,进油管3、中间油管4和回油管5橡胶软管。

34.本设计的优点,牵引车的大梁上未增加任何附件,避免了非法改装的痛点;由于液压泵24与液压马达22是用油管柔性联接,所以空压机的安装比较灵活,可以放置在任何位置。

35.工作原理:取力器11带动液压泵24转动,达到抽取油箱23内的液压油的目的,流动的液压油驱动液压马达22转动,液压马达22带动空气压缩机21转动。本设计采用油液的流动进行能量的传动,因此可以将大梁下方的取力器11带动大梁上方固定在罐体处空气压缩机21,本设计相对于传统的输出轴的定向传动而言优势十分明显,由于本设计的动力传动方式,可以将空气压缩机21安装罐体上,因此,空气压缩机21可以安全合规的用于货车。

36.实施例2,一种安装于车载罐体的空气压缩机组合,其与实施例1的不同之处,参照图3-图7,进油管3包括上进管31和下进管32,上进管31和下进管32之间连接有固定在罐体底部的第一导油块33。

37.中间油管4包括上回管41和下回管42,上回管41和下回管42之间连接有固定在罐体底部的第二导油块43。

38.第一导油块33和第二导油块43为相同结构的金属块,第一导油块33和第二导油块

43的工作原理和效果相同。

39.上进管31和下进管32将进油管3分为2段,由于第一导油块33固定,第一导油块33使得进油管3摆动幅度减小,延长进油管3的使用寿命;其次,由于油液被抽取是油液的油压较大,又由于货车运输中进油管3晃动剧烈,因此进油管3内的油液十分不稳定,容易造成进油管3爆裂,在采用第一导油块33后,由于第一导油块33位置固定,油液在均在第一导油块33位置进行流向的矫正,使得上进管31到下进管32的油液均是同样稳定且相同流向的油液,使得下进管32的油液更加稳定,下进管32位置不易出现油管爆裂。

40.第一导油块33和第二导油块43彼此固定为一体且通过螺钉固定在罐体底部。

41.第一导油块33内设有连接上进管31和下进管32的第一螺旋通道61。第二导油块43内设有连接上回管41和下回管42的第二螺旋通道62。

42.第一螺旋通道61和第二螺旋通道62的作用相同。第一螺旋通道61和第二螺旋通道62的成型方式相同。

43.第一螺旋通道61的形成可以是这样:可以将第一导油块33切开,然后再两个半面钻孔形成螺旋通道,然后将分开的两个第一导油块33在焊接一起即可。

44.其他实施例中,第一螺旋通道61的形成可以是这样:直接采用螺旋状的铜管,而第一导油块33在一分为二后,两个半块直接开设半圆槽,两个半圆槽的槽壁将螺旋状的铜管夹持,之后将两个半块在焊接为一个第一导油块33整体,这样可以在第一导油块33内形成螺旋状的通道。

45.相对于直通管,螺旋通道具有使得油液流速减缓的效果,原因在于螺旋通道可以通过螺旋形阻挡结构,消耗了油液的能量;螺旋通道这样的设计减小油液对下回管42的冲击力,减少下回管42的破裂的情况发生。

46.第一螺旋通道61的内壁设有3个第一凸环71,3个第一凸环71沿着第一螺旋通道61的螺旋轨迹等间距布置。第二螺旋通道62的内壁设有3个第二凸环72,3个第二凸环72沿着第二螺旋通道62的螺旋轨迹等间距布置。第一凸环71和第二凸环72的作用相同。

47.第一凸环71和第二凸环72的数量为3个。第一凸环71设置在第一橡胶管711,第二凸环72设置在第二橡胶管722,第一凸环71和第二凸环72的形成方式相同。

48.第一螺旋通道61内直接插入间隙配合的第一橡胶管711,第一橡胶管711较为柔软因此可以沿着贴合螺旋轨迹。第一凸环71和第一橡胶管711一体压注成型。

49.由于货车需要在户外运作,不同于传统的室内操作油液系统,户外的粉尘更多,液压油中更加容易有细小的粉末杂质,而凸环的设置可以沉积更多的杂质,使得油液对泵和马达的磨损减小。

50.实施例3,一种车载罐体,参照图8和图9,包括主罐8,主罐8朝向车头的一端开设有容纳槽81,容纳槽81内设有实施例1或实施例2的空气压缩机21组合。

51.空气压缩机21和油箱23固定在容纳槽81底部的支架上,第一导油块33和第二导油块43通过螺钉固定在容纳槽81底部的支杆,支杆可以向下伸出,进而调整第一导油块33和第二导油块43竖直方向的位置。

52.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也

应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1