安全带拆装检测开关的制作方法

1.本发明涉及安全带拆装检测开关。

背景技术:

2.作为安全带搭扣开关的现有技术,例如具有专利文献1(日本特开2016-159723号公报)。

3.专利文献1的安全带搭扣开关具有:基板,其设置在搭扣的内部;电极区域,其形成在基板上;滑块,其可滑动地安装在基板上,与舌板的拆装动作连动并滑动;可动端子,其具有在滑块的滑动方向上延伸并与基板或电极区域接触的一个以上的导电性脚部,以通过滑块在基板上滑动而成为相对于电极区域接触或非接触的任一状态;引导部,其通过在基板上设置一个以上的台阶部而构成,台阶部沿着电极区域的至少一部分连续或断续延伸,由台阶部在滑块滑动时引导可动端子。

4.由于专利文献1中的安全带搭扣开关的动作方向与舌板的动作方向相同,因此具有需要使用与舌板的可动区域相同的动作范围的开关,并且开关的尺寸会增大的技术问题。

技术实现要素:

5.因此,本发明的目的是提供一种小型的安全带拆装检测开关。

6.本发明的安全带拆装检测开关具有印刷基板、可动板、转子和电刷。

7.印刷基板具有安全带的拆装检测用电路。可动板伴随着安全带的舌板的插入而滑动移动。转子具有与可动板连接的杆,可旋转地安装在印刷基板上,伴随着舌板向搭扣的压入而旋转。电刷安装在转子与印刷基板相对的面上,具有根据转子的旋转状态而使与电路的导电部的接触/非接触的状态变化的腿部。

8.能够形成为小型的安全带拆装检测开关。

附图说明

9.图1是安全带拆装检测开关的分解立体图。

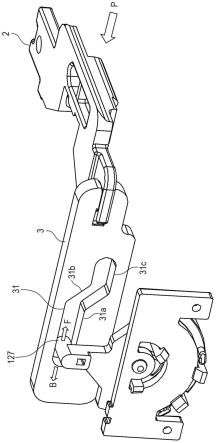

10.图2是安全带拆装检测开关的立体图。

11.图3是安全带拆装检测开关的除去了印刷基板的状态的立体图。

12.图4是安全带拆装检测开关的初始状态的俯视图。

13.图5是安全带拆装检测开关的向正向旋转的状态的俯视图。

14.图6是表示与第一可动板及第二可动板连结的状态的立体图。

具体实施方式

15.以下,详细说明本发明的实施方式。另外,对具有相同功能的构成部标记相同的附图标记并省略重复说明。

16.【实施例1】

17.以下,参照图1说明实施例1的安全带拆装检测开关的构成。如该图所示,本实施例的安全带拆装检测开关1具有印刷基板11、转子12和电刷14。另外,本实施例的安全带拆装检测开关1作为构成部件与后述的第一可动板、第二可动板连结,但也可以将该第一可动板、第二可动板考虑为安全带拆装检测开关1的构成部件。另外,第一可动板2、第二可动板3可以是树脂材料。第一可动板2、第二可动板3彼此固定。另外,也可以通过一体成型将第一可动板2、第二可动板3形成为一个部件。

18.印刷基板11具有第一电路111、第二电路112、孔113、狭缝114、第一槽115和第二槽116。转子12包括杆121、轴122、爪123、第一突起124、第二突起125和突起部127。电刷14包括第一脚部141和第二脚部142。

19.如图2所示,转子12可旋转地安装在印刷基板11上。具体地,转子12具有向印刷基板11延伸的轴122,印刷基板11具有与轴122嵌合的孔113,转子12能够将轴122作为旋转轴而旋转。

20.转子12具有向与转子12的旋转方向垂直的方向突出的杆121。在杆121的前端具有突起部127,其向远离印刷基板11的方向突出,插通到安全带搭扣侧的第二可动板的槽中,由此,杆121与第二可动板连结(后述)。转子12伴随着舌板向搭扣的压入而向正向(该图的空心箭头标记b的方向)旋转。

21.另外,转子12具有向印刷基板11延伸且向与延伸方向不同的方向(远离旋转中心的方向)伸出的爪126,印刷基板11具有爪126所插通的圆弧形状的狭缝114。通过爪126的前端伸出,爪126的前端与狭缝114卡合,防止转子12的浮起、脱落。

22.同样,转子12具有向印刷基板11延伸且向与延伸方向不同的方向(接近旋转中心的方向)伸出的爪123。爪123的前端与印刷基板11的被切为圆弧形状的区域卡合,防止转子12的浮起、脱落。

23.另外,转子12具有限制正向旋转(该图中的空心箭头标记b的旋转方向)的第一突起124和限制反向旋转的第二突起125,印刷基板11具有在转子12处于正向旋转的预定界限角度时与第一突起124嵌合的第一槽115、在转子12处于反向旋转的预定界限角度时与第二突起125嵌合的第二槽116,第一槽115与第二槽116之间被切为圆弧形状。

24.如图3所示,电刷14安装在转子12的与印刷基板相对的面上,具有第一脚部141和第二脚部142,该第一脚部141根据转子12的旋转状态而使与印刷基板11上的第一电路111的导电部的接触/非接触状态变化,第二脚部142根据转子12的旋转状态而使与印刷基板11上的第二电路112的导电部的接触/非接触状态变化。另外,第一电路111、第二电路112是安全带的拆装检测用的电路。

25.图4表示初始状态的转子12的方向,图5表示正向旋转了一圈的状态的转子12的方向。

26.如图6所示,本实施例的安全带拆装检测开关1与第一可动板2、第二可动板3连接。如上所述,第一可动板2、第二可动板3也可以作为一个部件形成。第一可动板2、第二可动板3伴随着舌板插入,从该图的箭头标记p方向受到力,沿该箭头标记的方向滑动。第二可动板3具有槽31,突起部127插通于槽31。槽31是由第一直线部31a、倾斜部31b、第二直线部31c构成的带阶梯的形状,第一直线部31a在舌板拉拔方向上延伸,倾斜部31b与第一直线部31a邻

接,与第一直线部31a相比更靠舌板拉拔方向,以第一直线部31a的延伸方向为基准倾斜角度θ(θ<90

°

)并向舌板拉拔方向延伸,第二直线部31c与倾斜部31b邻接,位于比倾斜部31b更靠舌板拉拔方向的位置,向与第一直线部31a的延伸方向平行的方向延伸。

27.第二可动板3伴随着舌板插入而沿该图的箭头标记p方向滑动。伴随于此,突起部127在槽31内移动而通过倾斜部31b。此时,突起部127通过与倾斜部31b的舌板拉拔方向上的边缘碰撞,在空心箭头标记b的方向上受力,沿该箭头标记的方向旋转(图5的状态)。突起部127在该状态下通过倾斜部31b,在第二直线部31c内移动。在插入舌板的期间,转子12处于图5所示的旋转状态。

28.接着,第二可动板3伴随着舌板拉拔而沿与该图的空心箭头标记p方向相反的方向滑动。由此,突起部127在第二直线部31c内移动,再次通过倾斜部31b。此时,突起部127通过与倾斜部31b的舌板压入方向上的边缘碰撞,在空心箭头标记f的方向上受力,向该箭头标记的方向旋转(图4的状态)。突起部127在该状态下通过倾斜部31b,在第一直线部31a内移动。在舌板被拔出时,转子12处于图4所示的状态。

29.根据本实施例的安全带拆装检测开关1,以往,将与安全带的舌板向搭扣的插入、拉拔连动而沿一轴方向滑动的滑块变更为旋转动作的转子12,由此,能够实现小型化。另外,通过设置在转子12上的爪123、126,能够防止转子12从印刷基板11浮起、脱落。另外,通过设置设于转子12的第一突起124、第二突起125和与它们嵌合的第一槽115、第二槽116,能够使转子12在预定角度的范围内旋转动作。

30.另外,在第二可动板3上设置带台阶的槽31,插通转子12的突起部127,伴随着舌板的拆装,突起部127在倾斜部31b内移动,由此转子12及电刷14旋转,第一电路111和第二电路112的接触/非接触状态变化,由此能够精确地检测舌板的拆装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1