一种高强度防爆胎轮毂及加工平台的制作方法

1.本发明涉及轮毂加工技术领域,具体涉及一种高强度防爆胎轮毂及加工平台。

背景技术:

2.轮毂是轮胎内廓支撑轮胎的圆桶形的、中心装在轴上的金属部件。又叫轮圈、钢圈、轱辘、胎铃,轮毂根据直径、宽度、成型方式、材料不同种类繁多,轿车的轮毂轴承过去最多的是成对使用单列圆锥滚子或球轴承。随着技术的发展,轿车已经广泛的使用轿车轮毂单元,轮毂轴承单元的使用范围和使用量日益增长,已经发展到了第三代:第一代是由双列角接触轴承组成,第二代在外滚道上有一个用于将轴承固定的法兰,可简单的将轴承套到轮轴上用螺母固定,使得汽车的维修变的容易,第三代轮毂轴承单元是采用了轴承单元和防抱刹系统相配合,轮毂单元设计成有内法兰和外法兰,内法兰用螺栓固定在驱动轴上,外法兰将整个轴承安装在一起。

3.针对现有技术存在以下问题:

4.1、现有的轮毂在使用的时候容易损坏,以及车轮的不平衡会导致轮毂磨损剧烈,造成轮毂的使用性能差,故在爆胎的时候容易使得轮毂损坏,缩短了轮毂的使用寿命,降低了轮毂的使用效率;

5.2、现有的高强度防爆胎轮毂加工时,需要用到加工平台,而现有的加工平台在使用时,需要进行表面抛光、打磨等步骤,常见的是人工手动旋转轮毂进行打磨,这种方式不仅增加了劳动强度,降低了打磨效率,而且会导致打磨不均匀,从而降低了加工平台的利用效率。

技术实现要素:

6.本发明提供一种高强度防爆胎轮毂及加工平台,其中一种目的是为了具备防爆的能力,解决现有的轮毂在使用的时候容易损坏,以及车轮的不平衡会导致轮毂磨损剧烈,造成轮毂的使用性能差,故在爆胎的时候容易使得轮毂损坏,缩短了轮毂使用寿命的问题;其中另一种目的是为了解决有的加工平台在使用时,需要进行表面抛光、打磨等步骤,常见的是人工手动旋转轮毂进行打磨,这种方式不仅增加了劳动强度,降低了打磨效率,而且会导致打磨不均匀的问题,以达到提高对轮毂的打磨效果。

7.为解决上述技术问题,本发明所采用的技术方案是:

8.一种高强度防爆胎轮毂及加工平台,包括轮毂主体,所述轮毂主体包括有轮毂骨架、轮辋、轮辐、内保护圈和外保护圈,所述轮毂主体的外表面设置有防爆机构。

9.所述防爆机构包括有减震橡胶条,所述减震橡胶条固定安装在轮毂主体的外表面上。

10.本发明技术方案的进一步改进在于:所述减震橡胶条的外壁固定安装有石墨隔热片,所述石墨隔热片关于轮毂主体对称,所述石墨隔热片由膨胀石墨压制而成,具有良好的隔热效果。

11.采用上述技术方案,该方案中的减震橡胶条和石墨隔热片之间的配合,提高轮毂与车胎之间的散热效果。

12.本发明技术方案的进一步改进在于:所述石墨隔热片的外壁设置有防滑耐磨层,所述防滑耐磨层的内部设置有防护耐磨材料,所述防滑耐磨层的外层设置有保护材料层,所述保护材料层的外壁与内保护圈内壁贴合。

13.采用上述技术方案,该方案中的防滑耐磨层和保护材料层之间的配合,减小轮毂与内保护圈之间摩擦,防止爆胎。

14.本发明技术方案还发明一种高强度防爆胎轮毂的加工平台,包括轮毂加工平台主体,所述轮毂加工平台主体的表面活动安装有固定盘,所述轮毂加工平台主体的底部固定安装有减震底座,所述轮毂加工平台主体的侧面设置有打磨装置,所述轮毂加工平台主体的表面固定安装有夹紧装置。

15.所述打磨装置包括有控制装置、升降装置和打磨圆盘,所述打磨圆盘设置在固定盘的上方。

16.所述夹紧装置包括有气缸装置、缓冲板一和固定夹块,所述固定夹块的内表面与轮毂的外壁贴合。

17.本发明技术方案的进一步改进在于:所述控制装置固定安装在升降装置的一侧,所述升降装置的表面滑动连接有滑块,所述滑块的一侧固定连接有承载横板。

18.采用上述技术方案,该方案中的控制装置、升降装置和滑块之间的配合,进行升降工作。

19.本发明技术方案的进一步改进在于:所述承载横板的底部固定安装有固定装置,所述固定装置的底部固定连接有驱动电机,所述驱动电机的输出端固定连接有转杆,所述转杆的一端与打磨圆盘的内壁转动连接。

20.采用上述技术方案,该方案中的承载横板、固定装置、驱动电机和打磨圆盘之间的配合,进行打磨工作。

21.本发明技术方案的进一步改进在于:所述气缸装置的输出端固定连接有活塞杆,所述缓冲板一固定安装在轮毂加工平台主体的表面,所述缓冲板一的一侧固定安装有弹性构件,所述弹性构件的一侧固定安装有缓冲板二,所述缓冲板二的一侧固定安装有限位组件和缓冲装置,所述缓冲装置固定安装在固定夹块的一侧。

22.采用上述技术方案,该方案中的气缸装置、活塞杆、缓冲板一、弹性构件、限位组件、固定夹块和缓冲装置之间的配合,对轮毂进行固定。

23.本发明技术方案的进一步改进在于:所述缓冲装置包括有弹性外板,所述弹性外板的侧面与固定夹块的一侧固定连接,所述弹性外板的一侧固定连接有弹簧柱,所述弹簧柱的一端固定连接有橡胶板块,所述橡胶板块的侧面固定连接有缓冲器,所述缓冲装置的内部固定安装有压缩组件,所述缓冲装置的内壁上固定安装有支撑组件。

24.采用上述技术方案,该方案中的弹性外板、弹簧柱、橡胶板块、压缩组件、缓冲器和支撑组件之间的配合,在固定时,具有一定的缓冲。

25.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

26.1、本发明提供一种高强度防爆胎轮毂及加工平台,采用减震橡胶条、石墨隔热片、防滑耐磨层和保护材料层的共同配合,通过设置减震橡胶条能够增加外保护圈与内保护圈

之间的减震性,以及减少外保护圈损坏的可能性,通过将减震橡胶条的厚度设置成与外保护圈相同,能够在使用过程中优先磨损减震橡胶条,减震橡胶条的表面涂有防滑耐磨层,通过设置防滑耐磨层减小轮毂与内保护圈之间的摩擦力,通过减小摩擦,提高内保护圈的耐磨性,能够减少爆胎的可能性,然后通过设置石墨隔热片,石墨隔热片的材料为膨胀石墨所制,在轮毂与高速运转下,通过与地面的摩擦接触,外保护圈与内保护圈的温度都会急剧升高,石墨隔热片具有良好的散热效果,又为石墨材料的所制,故不会增加轮毂的重量,以及再通过设置保护材料层,涂抹在内保护圈内壁上,能够减少在使用过程中由于轮胎受到挤压后变形空间有限而爆胎的概率,避免了轮毂在使用的时候容易损坏,以及车轮的不平衡会导致轮毂磨损剧烈,造成轮毂的使用性能差,故在爆胎的时候容易使得轮毂损坏,缩短了轮毂使用寿命的问题,从而达到了提高轮毂使用效率的效果。

27.2、本发明提供一种高强度防爆胎轮毂及加工平台,采用控制装置、升降装置、滑块、承载横板、固定装置、驱动电机和打磨圆盘的共同配合,通过控制控制装置启动升降装置使得滑块在其表面进行滑动,由滑块带动承载横板下降,下降至所需距离后,通过控制装置关闭升降装置令其停止运动,然后再由驱动电机带动打磨圆盘进行转动,对轮毂的表面进行打磨,去除轮毂表面上的毛剌,避免了现有的加工平台在使用时,需要进行表面抛光、打磨等步骤,常见的是人工手动旋转轮毂进行打磨,这种方式不仅增加了劳动强度,降低了打磨效率,而且会导致打磨不均匀的问题,从而达到了提高加工平台使用效率的效果。

28.3、本发明提供一种高强度防爆胎轮毂及加工平台,采用气缸装置、活塞杆、缓冲板一、弹性构件、限位组件、固定夹块和缓冲装置之间的配合,通过启动气缸装置带动活塞杆做活塞运动,由活塞杆推动缓冲板一并推动固定夹块进行夹持固定工作,在推动以及夹持的过程中,分别利用弹性构件和缓冲装置将外力进行缓冲,外力与夹持力相对,使得更具有夹持力,以及通过缓冲避免了夹持力的过大,导致轮毂的表面产生划痕,从而影响了产品质量,提高加工平台利用效率的效果。

附图说明

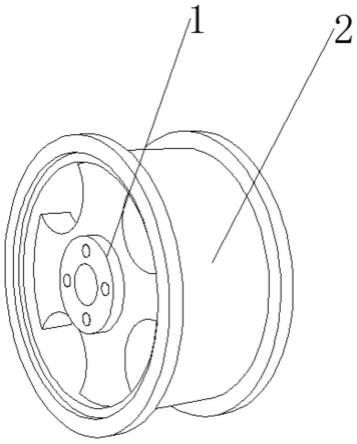

29.图1为本发明的结构示意图;

30.图2为本发明的结构防爆机构的剖面示意图;

31.图3为本发明的结构轮毂加工平台主体的立体示意图;

32.图4为本发明的结构打磨装置的立体示意图;

33.图5为本发明的结构固定装置的剖面示意图;

34.图6为本发明的结构缓冲装置的剖面示意图。

35.图中:1、轮毂主体;2、防爆机构;21、减震橡胶条;22、石墨隔热片;23、防滑耐磨层;24、保护材料层;3、轮毂加工平台主体;31、固定盘;4、减震底座;5、打磨装置;51、控制装置;52、升降装置;53、滑块;54、承载横板;55、固定装置;56、驱动电机;57、打磨圆盘;6、夹紧装置;61、气缸装置;62、活塞杆;63、缓冲板一;64、弹性构件;65、限位组件;66、固定夹块;67、缓冲装置;671、弹性外板;672、弹簧柱;673、橡胶板块;674、压缩组件;675、缓冲器;676、支撑组件。

具体实施方式

36.下面结合实施例对本发明做进一步详细说明:

37.实施例1

38.如图1-6所示,本发明提供了一种高强度防爆胎轮毂及加工平台,包括轮毂主体1,轮毂主体1包括有轮毂骨架、轮辋、轮辐、内保护圈和外保护圈,轮毂主体1的外表面设置有防爆机构2,防爆机构2包括有减震橡胶条21,减震橡胶条21固定安装在轮毂主体1的外表面上,减震橡胶条21的外壁固定安装有石墨隔热片22,石墨隔热片22关于轮毂主体1对称,石墨隔热片22由膨胀石墨压制而成,具有良好的隔热效果,石墨隔热片22的外壁设置有防滑耐磨层23,防滑耐磨层23的内部设置有防护耐磨材料,防滑耐磨层23的外层设置有保护材料层24,保护材料层24的外壁与内保护圈内壁贴合。

39.在本实施例中,通过将减震橡胶条21的厚度设置成与外保护圈相同,能够在使用过程中优先磨损减震橡胶条21,减震橡胶条21的表面涂有防滑耐磨层23,通过设置防滑耐磨层23减小轮毂与内保护圈之间的摩擦力,通过减小摩擦,提高内保护圈的耐磨性,能够减少爆胎的可能性,然后通过设置石墨隔热片22,石墨隔热片22的材料为膨胀石墨所制,在轮毂与高速运转下,通过与地面的摩擦接触,外保护圈与内保护圈的温度都会急剧升高,石墨隔热片22具有良好的散热效果,又为石墨材料的所制,故不会增加轮毂的重量,以及再通过设置保护材料层24,涂抹在内保护圈内壁上,能够减少在使用过程中由于轮胎受到挤压后变形空间有限而爆胎的概率。

40.实施例2

41.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,包括轮毂加工平台主体3,轮毂加工平台主体3的表面活动安装有固定盘31,轮毂加工平台主体3的底部固定安装有减震底座4,轮毂加工平台主体3的侧面设置有打磨装置5,轮毂加工平台主体3的表面固定安装有夹紧装置6,打磨装置5包括有控制装置51、升降装置52和打磨圆盘57,打磨圆盘57设置在固定盘31的上方,夹紧装置6包括有气缸装置61、缓冲板一63和固定夹块66,固定夹块66的内表面与轮毂的外壁贴合,控制装置51固定安装在升降装置52的一侧,升降装置52的表面滑动连接有滑块53,滑块53的一侧固定连接有承载横板54,承载横板54的底部固定安装有固定装置55,固定装置55的底部固定连接有驱动电机56,驱动电机56的输出端固定连接有转杆,转杆的一端与打磨圆盘57的内壁转动连接。

42.在本实施例中,通过控制控制装置51启动升降装置52使得滑块53在其表面进行滑动,由滑块53带动承载横板54下降,下降至所需距离后,通过控制装置51关闭升降装置52令其停止运动,然后再由驱动电机56带动打磨圆盘57进行转动,对轮毂的表面进行打磨,去除轮毂表面上的毛剌。

43.实施例3

44.如图1-6所示,在实施例2的基础上,本发明提供一种技术方案:优选的,气缸装置61的输出端固定连接有活塞杆62,缓冲板一63固定安装在轮毂加工平台主体3的表面,缓冲板一63的一侧固定安装有弹性构件64,弹性构件64的一侧固定安装有缓冲板二,缓冲板二的一侧固定安装有限位组件65和缓冲装置67,缓冲装置67固定安装在固定夹块66的一侧,缓冲装置67包括有弹性外板671,弹性外板671的侧面与固定夹块66的一侧固定连接,弹性外板671的一侧固定连接有弹簧柱672,弹簧柱672的一端固定连接有橡胶板块673,橡胶板

块673的侧面固定连接有缓冲器675,缓冲装置67的内部固定安装有压缩组件674,缓冲装置67的内壁上固定安装有支撑组件676。

45.在本实施例中,通过启动气缸装置61带动活塞杆62做活塞运动,由活塞杆62推动缓冲板一63并推动固定夹块66进行夹持固定工作,在推动以及夹持的过程中,分别利用弹性构件64和缓冲装置67将外力进行缓冲,将外力进行回弹,使得外力与夹持力相对,使得更具有夹持力,以便进行加工工作。

46.下面具体说一下该高强度防爆胎轮毂及加工平台的工作原理。

47.如图1-6所示,首先通过将减震橡胶条21的厚度设置成与外保护圈相同,能够在使用过程中优先磨损减震橡胶条21,减震橡胶条21的表面涂有防滑耐磨层23,通过设置防滑耐磨层23减小轮毂与内保护圈之间的摩擦力,通过减小摩擦,提高内保护圈的耐磨性,能够减少爆胎的可能性,然后通过设置石墨隔热片22,石墨隔热片22的材料为膨胀石墨所制,在轮毂与高速运转下,通过与地面的摩擦接触,外保护圈与内保护圈的温度都会急剧升高,石墨隔热片22具有良好的散热效果,又为石墨材料的所制,故不会增加轮毂的重量,以及再通过设置保护材料层24,涂抹在内保护圈内壁上,能够减少在使用过程中由于轮胎受到挤压后变形空间有限而爆胎的概率,然后通过启动气缸装置61带动活塞杆62做活塞运动,由活塞杆62推动缓冲板一63并推动固定夹块66进行夹持固定工作,在推动以及夹持的过程中,分别利用弹性构件64和缓冲装置67将外力进行缓冲,将外力进行回弹,使得外力与夹持力相对,使得更具有夹持力,以便进行加工工作,固定之后,通过控制控制装置51启动升降装置52使得滑块53在其表面进行滑动,由滑块53带动承载横板54下降,下降至所需距离后,通过控制装置51关闭升降装置52令其停止运动,然后再由驱动电机56带动打磨圆盘57进行转动,对轮毂的表面进行打磨,去除轮毂表面上的毛剌。

48.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1