用于车辆的半刚性轴的制作方法

1.本发明涉及一种具有权利要求1的前序部分的特征的用于车辆的半刚性轴。

背景技术:

2.在机动车辆中,用于车辆的车轮的多种悬架是已知的。特别地,可以把现在是乘用车中主要使用类型的独立车轮悬架和主要用于商用车辆的后桥的刚性轴悬架加以区别。然而,还有所谓的“半刚性轴”,在轴的两端车轮设置在半刚性轴上或者车轮的车轮架连接至两个纵向控制臂,两个纵向控制臂可枢转地连接至车辆车身,通常在车身端部连接至底盘。在这种情况下,两个纵向控制臂通过扭转型材彼此连接,该扭转型材在横向方向上延伸并且也被称为横梁或轴桥。后者设计成在弯曲时刚性但在扭转时柔性,并且因此在该臂的非均匀向内偏转的情况下以稳定器的方式在纵向控制臂之间传递扭矩。根据沿着纵向控制臂的扭转型材的位置,把扭转梁轴(更靠近车身端部的扭转型材)和扭转曲轴(在远离车身的端部处的扭转型材)加以区分。除接收车轮架之外,纵向控制臂通常还用于支撑弹簧和弹簧阻尼器。

3.在典型的半刚性轴的情况下,扭转型材设计为u形型材并且在端部焊接至纵向控制臂。为了改进各自纵向控制臂与扭转型材的连接,两个零件通常直接彼此连接并且另外通过角撑板或加强板连接。在这种背景下的一个已知实践是将这样的角撑板焊接到扭转型材的内侧。由事实导致的一个主要问题是进一步远离纵向控制臂的扭转型材的那些零件如预期地受到扭转引起的实质变形,然而邻接纵向控制臂的零件以及纵向控制臂本身不变形,或只是轻微地变形。因此角撑板将几乎不变形的区域与严重变形的区域连接起来。这导致角撑板本身以及焊缝的相当大的负载,角撑板通过焊缝连接至扭转型材。可以通过在车辆的横向方向上延伸角撑板来缓解这个问题,从而使负载能够在较大的区域上分布,或可以通过使用复杂形状的角撑板来缓解这个问题。在前一种情况下,很多材料用于角撑板和焊缝,并且角撑板还朝向车辆的中心延伸很远并且因此占据大量安装空间。在后一种情况下,角撑板的生产是复杂的,转而导致增加的生产成本。

4.文件de 196 43 001 a1显示一种具有两个纵向控制臂和可扭转横撑的用于机动车辆的后车轮的扭转梁轴,可扭转横撑在弯曲时是刚性的并且通过角撑板以确保拐角处的刚度这样的方式连接至该控制臂。纵向控制臂是由轻金属制成的,具有开口型材部分和闭板。角撑板至少部分整体地形成在闭板上并且形成在纵向控制臂上。特别地,角撑板与闭板一起,可以形成朝向横撑逐渐变细的闭合型材。

5.文件us 2010/0301579 a1公开一种具有第一和第二纵向控制臂和横梁的车辆后车轮悬架装置,横梁连接至第一和第二纵向控制臂并且在第一和第二纵向控制臂之间延伸。横梁具有沿横梁的长度延伸的均匀形状的开口横截面,以及向后定向的开口,横梁的剪切中心设置成邻近横梁的开口横截面的上部端部。第一和第二角撑板在第一端部内部连接至横梁并且在第二端部内部连接至第一和第二纵向控制臂。与第一和第二角撑板的第一端部一样,横梁的开口横截面可以是u形。

6.文件us 2007/0108714 a1公开一种后车轮悬架系统,后车轮悬架系统由各自连接至后车轮的多个纵向控制臂、将纵向控制臂彼此连接并且定义在其中的空间的横梁、以及多个加强元件组成。每个加强元件具有在每种情况下都连接至一个纵向控制臂的第一端部、接触横梁的内表面的第二端部、以及至少一个弯曲部分。也可以提供两个弯曲部分。

7.文件ep 2 674 309 b1公开一种用于机动车辆的扭转梁轴。这具有扭转型材,具有设置在扭转型材的端部上的纵向摆臂。扭转型材在横截面上具有c形或u形配置。在内部区域,加强板在每个端部处热连接至腿状部的内侧。加强板具有泄压槽,其中泄压槽特别地可以在扭转型材的中心纵向轴线的方向上定向。通过热连接闭合泄压槽。

8.文件jp 2018-052232 a显示一种具有设置在左侧和右侧的纵向控制臂、端部紧固至纵向控制臂的横梁、以及加强元件的车轮悬架,加强元件的基端侧紧固至纵向控制臂并且加强元件的尖端侧紧固至横梁。加强元件包括在它们基端侧上的多个突出部,其中突出部在加强元件的基端侧的方向上逐渐变细并且焊接至纵向控制臂。

9.鉴于指示的现有技术,纵向控制臂到半刚性轴的扭转型材的连接必定仍然留有改进的空间。

技术实现要素:

10.本发明的基本目的是优化纵向控制臂到半刚性轴的扭转型材的连接。

11.根据本发明,目的是通过具有权利要求1的特征的半刚性轴来实现的,其中从属权利要求与本发明的有利实施例有关。

12.应该注意的是在下面的描述中单独提出的特征和措施可以以任何技术上可行的方式彼此结合并且指示本发明的更多实施例。描述特别地连同附图一起附加地表征并且详细说明本发明。

13.本发明提供一种用于车辆的半刚性轴。特别地,为比如卡车或乘用车这样的机动车辆提供后桥悬架。然而,例如用于拖车也是可能的。

14.半刚性轴具有在y方向上延伸并且在z方向上向下开口的扭转型材以及连接至扭转型材并且各自通过角撑板装置连接至扭转型材的两个纵向控制臂。也可以被称为横梁或轴桥的扭转型材,在y方向上延伸或沿着车辆的y轴线(横向轴线)延伸。在这里以及在文件的其余部分,关于x、y和z方向的所有陈述与半刚性轴在车辆上的正确安装状态有关。扭转型材可以至少在某些部分上平行于y轴线地延伸,但还可以至少部分地与y轴线成角度地延伸。扭转型材在z方向上向下开口,或换句话说,扭转型材具有向下开口的内部空间。通常,扭转型材是由向下开口的u型材(或c型材)形成的。

15.纵向控制臂连接至扭转型材并且因此还通过扭转型材彼此(间接)连接。纵向控制臂沿着x轴线延伸,并且可以根据半刚性轴的设计而超出扭转型材向前和/或向后延伸。在这个设置中,可以由一个或多个零件生产的纵向控制臂不必平行于x轴线地延伸,但可以至少在某些部分上与x轴线成角度地延伸。然而,总的来说,纵向控制臂沿着x轴线延伸,并且因此可以说相应纵向控制臂的“前端”和“后端”。在装配状态下,每个纵向控制臂用于车轮架的连接,该车轮架转而用于接收车辆的车轮。相应的车轮架连接区域通常设置在纵向控制臂的后部部分中,例如在纵向控制臂的后三分之一处。在安装状态下,半刚性轴可枢转地安装在车辆车身上,术语“车辆车身”在这里用作为车身、底盘以及可选的副车架的集合术

语。半刚性轴通常安装在车辆的底盘上。可以通过例如橡胶金属轴承的弹性轴承提供安装。相应的枢转轴线在y方向上延伸,平行于车辆的横向轴线。特别地,半刚性轴可以设计为扭转梁轴,其中扭转型材在x方向上设置在提到的枢转轴线和车轮架连接区域之间。

16.在扭转梁轴的情况下按照惯例,扭转型材优选地设计成在弯曲时刚性但在扭转时至少部分地柔性,而纵向控制臂优选地设计成相对于弯曲和扭转是刚性的。扭转型材和纵向控制臂两者都可以是直线设计,但至少在某些部分上也可以是弯曲和/或有角度设计。它们通常是由金属(特别是钢)形成的,并且例如可以由一个或多个成型的钣金件制成。

17.一方面,纵向控制臂通常通过焊接直接连接至扭转型材。另一方面,每个纵向控制臂都另外通过相应的角撑板装置间接地连接至扭转型材。也可以被称为连接装置或称为加强装置的角撑板装置,主要用于加强或稳定扭转型材和相应纵向控制臂之间的连接。

18.根据本发明,每个角撑板装置都具有焊接至纵向控制臂的第一角撑板以及至少部分地设置在该第一角撑板上方的第二角撑板,其中角撑板的连接部分彼此连接并且每个角撑板在x方向上在两侧都焊接至扭转型材的内侧。也就是说每个角撑板装置都具有(至少)两个角撑板。角撑板是由金属(特别是钢)形成的,并且通常是成形的钣金件,成形的钣金件可以通过冲压坯料和随后的冷成形和/或热成形来制造。

19.每个角撑板都具有连接部分,该连接部分连接至相应另一个角撑板的连接部分。连接部分优选地彼此焊接,尽管在本发明的保护范围内其他连接方法也是可能的。第二角撑板至少部分地设置在第一角撑板的上面或在第一角撑板的上方,这个陈述当然与沿着z轴线的设置有关。第二角撑板优选地主要或完全地设置在第一角撑板的上方,这意味着相对于在x-y平面内的第一角撑板的特定点,第二角撑板的对应点(如果在那里有材料)沿着z轴线设置的更高。在每种情况下,可以陈述的是两个角撑板至少部分地相对于z轴线设置在不同的高度或不同的平面上。

20.在这种情况下,每个角撑板在x方向(车辆的纵向方向)上在两侧焊接至扭转型材的内侧。换句话说,相应的角撑板在前侧和后侧(或在前面和后面)焊接至扭转型材,更具体地说在扭转型材的里面或在扭转型材的内侧进行焊接。相应地,每个角撑板至少部分地设置在扭转型材内或设置在上述扭转型材的内部空间内。凭借在两侧与扭转型材的焊接接头,每个角撑板以稳定的方式连接至扭转型材。第一角撑板还直接连接至纵向控制臂,而第二角撑板至少通过第一角撑板间接地连接至纵向控制臂。在这种程度上,两个角撑板有助于纵向控制臂和扭转型材之间的间接连接。特别地,在y方向上设置在连接部分外面的第一角撑板的外部部分可以焊接至纵向控制臂。相应的外部部分可以在z方向上至少部分地搁置在纵向控制臂的下面。

21.将两个角撑板相对于z轴线设置在不同的高度是有利的。也就是说,在扭转型材内建立两个不同的连接平面。如果在行驶过程中发生半刚性轴或扭转型材的扭转,则出现的应力被认为分布在这两个连接平面之间。换句话说,应力分布在两个角撑板之间并且分布在相关的焊缝之间。已经发现的是,通过这种方式在y方向上相对较短设计的角撑板装置可以承受与在y方向上进一步显著延伸的单个角撑板相似或甚至更高的载荷。基于传统角撑板,与单个角撑板相比在y方向上的总体范围可以显著地减少例如至少30%或甚至至少50%。相应地,在扭转型材内朝向车辆的中心保持较大的安装空间。凭借角撑板装置的较短设计,与能够承受相似载荷的单个角撑板相比,只有两个角撑板的材料消耗微不足道的增

加,或在一些实施例中甚至可以降低。这同样适用于要应用的焊缝的总长度。由于角撑板装置朝向车辆的中心延伸得不太远,扭转型材的机械性能受到的影响也较小。扭转型材的相对小的部分在其扭转柔性方面受到与角撑板装置的连接的影响。

22.如果每个角撑板在y方向上在其连接部分的内侧上都具有内部部分,则是有利的,该内部部分在x方向上在两侧焊接至扭转型材的内侧,其中两个角撑板的内部部分在z方向上彼此间隔开。虽然角撑板的连接部分彼此连接并且因此通常至少部分地彼此邻接,在这个实施例中内部部分在y方向上(也就是说朝向车辆的中心平面或中心)形成在内侧上,该内部部分在x方向上在两侧(也就是说在前侧和后侧)焊接至扭转型材。这明确地不排除在至少一个角撑板的情况下,连接部分也焊接至扭转型材的内侧。内部部分在y方向上可以直接或间接地邻接连接部分。如所描述地焊接的内部部分在z方向上彼此间隔开,当然其中第二角撑板的内部部分设置在第一角撑板的内部部分的上方。通过这样的间隔,可以改进描述的应力分布。至少在某些部分上朝向车辆的中心的两个内部部分之间的距离可以增加。

23.至少一个角撑板优选地在y方向上在其连接部分的内侧上具有内部部分,该内部部分具有两个翼部分,两个翼部分在x方向上通过凹槽隔开并且在每种情况下都焊接至扭转型材的内侧。在这个实施例中,各自角撑板的内部部分还可以被描述为“叉形”。内部部分具有在x方向上分离的两个翼部分,其中一个(前)翼部分焊接至扭转型材的前部并且另一个(后)翼部分焊接至扭转型材的后部。凹槽形成在两个翼部分之间。内部部分的叉形配置主要用于降低在这个区域中的半刚性轴的扭转刚度。两个相互分离的翼部分对扭转的阻碍显著地小于连续钣金部分对扭转的阻碍。然而,如将在下面解释的,由凹槽提供的安装空间也可以用于容纳另一部件。根据优选实施例,两个角撑板都具有如在这里描述的具有两个翼部分的内部部分。每个翼部分优选地在y方向上(即朝向车辆的中心)连续地和/或不连续地向内逐渐变细。

24.如果翼部分至少在某些部分上相对于y方向倾斜地向上延伸,则是有利的。也就是说,如果考虑相应翼部分在y方向上朝向车辆的中心的路线,则不是连续地平行于y方向,而是至少在某些部分上倾斜地向上延伸,也就是说在y-z平面内对角地延伸。这可以有利地与上面描述的实施例结合,在实施例中两个角撑板的翼部分在z方向上彼此间隔开。在这种情况下,至少在某些部分上,第一角撑板的翼部分相对于y方向可以具有比第二角撑板的翼部分小的倾斜度。通过这种方式,翼部分之间的距离增加,在面向连接部分的侧上该距离可以是最小的。至少在某些部分上,翼部分相对于y方向的倾斜度可以在20

°

和70

°

之间。

25.翼部分的倾斜度沿着其整个长度可以是恒定的。然而,在某些部分也可以是不同的。根据一个实施例,第二角撑板的翼部分具有相对于y方向倾斜延伸的第一子部分以及在y方向上在其内侧相对于y方向倾斜度较小地延伸的第二子部分。在两个子部分内,相对于y方向的倾斜度可以是恒定的。第一子部分相对于y方向例如以30

°

和60

°

之间的角度倾斜地延伸,而第二子部分相对于y方向例如以0

°

和20

°

之间的角度倾斜度较小地延伸。第一子部分的较大倾斜度的一个作用可以是相对于位于其下面的第一角撑板的翼部分在y方向上相对短的距离上在z方向上产生大距离。因此,扭转载荷在较大程度上可以从第一角撑板转移至第二角撑板。此外,特别是在焊接性方面可以简化生产过程,因为第二角撑板保持进一步更远离扭转型材的极大变形区域。

26.向下开口的扭转型材具有顶点区域,该顶点区域是在z方向上设置在最高点的区

域。在现有技术中单个角撑板的情况下,这个角撑板通常引导到顶点区域并且焊接至顶点区域。与此相反,在本发明中优选的是至少一个角撑板的翼部分在z方向上与扭转型材的顶点区域间隔开。也就是说翼部分没有继续向上直到顶点区域,但已经在其下面结束。相应地,顶点区域保持自由,并且这在某些情况下可以关于安装空间并且关于扭转性能具有有利的影响。在z方向上在翼部分和顶点区域之间的距离可以对应于扭转型材的总高度的至少20%或至少30%。

27.根据本发明的一个实施例,至少一个角撑板具有在y方向上邻近形成在翼部分之间的凹槽的在z方向上突出的拱形部分。拱形部分直接设置在各自角撑板分支成两个翼部分的地方。拱形部分在z方向上突出,换句话说角撑板在这个区域中在z方向上向前成拱形。特别地,拱形部分可以在z方向上向下突出。在这种情况下,拱形部分在从下面看时是凸的或在从上面看时是凹的。特别地,相应的拱形部分可以形成在第一角撑板上。

28.虽然第一角撑板如所描述的例如通过其外部部分焊接至纵向控制臂,但第二角撑板可以在y方向上与纵向控制臂间隔开。也就是说在第二角撑板和纵向控制臂之间有空间。这个空间可以在底部至少部分地由第一角撑板限定并且在顶部通过扭转型材的顶点区域限定。

29.第二角撑板可以在y方向上在其连接部分的外面具有向上延伸的外部部分,该外部部分在每种情况下都在x方向上在两侧以及在顶侧焊接至扭转型材的内侧。相应的外部部分至少部分地相对于连接部分成角度,其中过渡部分可以是连续或不连续的。虽然连接部分可以相对于y方向以小于20

°

的角度延伸,但外部部分例如可以相对于y方向以超过70

°

或超过80

°

的角度延伸,例如还垂直于y方向地延伸。在这种情况下,外部部分在x方向上在两侧(也就是说在前侧和后侧)焊接至扭转型材的内侧。然而,此外,外部部分还焊接至扭转型材的顶部,特别地外部部分可以焊接至上述顶点区域。外部部分优选地(在y方向上)与纵向控制臂间隔开。第二角撑板的外部部分因此可以封闭上述纵向控制臂和在内侧的第二角撑板之间的空间。在这个区域中,可以获得特别是在弯曲时并且在扭转时刚性的相对稳定的结构,该结构在外侧由纵向控制臂形成,在内侧由第二角撑板的外部部分形成,在底部由第一角撑板的外部部分形成,以及在前部、后部和顶部由扭转型材形成。

30.根据本发明的另一发展,外部部分可以具有凹槽,设置在扭转型材内侧并且连接两个角撑板装置和/或两个纵向控制臂的稳定器接收在该凹槽中。在这种情况下,凹槽在y方向上通常是连续的。凹槽的尺寸可以对应于稳定器的尺寸。稳定器通常是由弹簧钢制成的并且可以具有实心或中空的型材。当扭转型材的扭转刚度被认为不足以用于相应应用时,可以使用凹槽。凹槽也可以被称为二次扭转型材。稳定器的一个端部引入到该凹槽中或穿过凹槽。如果稳定器连接两个角撑板装置,则稳定器以旋转固定的方式接收在凹槽中,即不可能相对于外部部分使稳定器围绕y轴线旋转。例如,这可以通过稳定器和外部部分之间的刚性接合来实现。可替代地(或附加地),稳定器可以焊接到凹槽中,在每种情况下,稳定器都连接两个角撑板装置,因为稳定器以旋转固定的方式接收在角撑板装置的相应凹槽中。因为如所描述的外部部分在前部、在后部以及在顶部焊接至扭转型材,该扭转型材转而连接至纵向控制臂,在两个纵向控制臂的不均匀偏转的情况下,不仅扭转型材有扭转而且稳定器也有扭转。此外或作为替代,稳定器还可以将两个纵向控制臂彼此连接,以旋转固定的方式连接(例如焊接)至每个纵向控制臂。在这种情况下,稳定器可以在没有旋转固定连

接的情况下穿过上述凹槽。然而,向角撑板装置以及向纵向控制臂提供旋转固定的连接也是可想到的。

附图说明

31.在下面通过在附图中说明的示例性实施例更详细地解释本发明的更多有利细节和效果。更具体地:

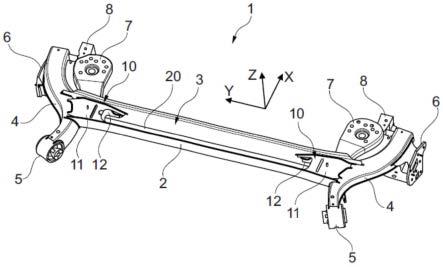

32.图1显示根据本发明的半刚性轴的透视俯视图;

33.图2显示来自图1的半刚性轴的透视仰视图;’34.图3显示图2的放大的细节视图;以及

35.图4显示来自图1的半刚性轴的一部分的剖视图。

36.此外,图5显示根据现有技术的半刚性轴的剖视图。

具体实施方式

37.在不同的附图中,相同部件总是设置有相同的附图标记,由于这个原因它们通常也只描述一次。

38.图1至4显示根据本发明的半刚性轴(更确切的说扭转梁轴1)的不同视图,该扭转梁轴1例如可以用于乘用车或卡车。扭转梁轴1用于将车辆后桥的车轮(在这里未示出)连接至车辆车身(同样未示出)。

39.扭转梁轴1具有设计为u型材的扭转型材2,该扭转型材2沿着y方向延伸,更确切的说基本上平行于y方向。在每个端部,纵向控制臂4焊接至扭转型材2。在这种情况下,纵向控制臂4是管状设计的并且沿着x方向延伸,然而主要不平行于x方向,反而具有可变的弯曲形状,通常相对于x方向是倾斜的。扭转型材2和纵向控制臂4都是由钢板制成的。根据扭转梁轴1的结构,扭转型材2焊接在相应纵向控制臂4的中心区域,即每个纵向控制臂4在x方向上朝向前面并且朝向后面突出超过扭转型材2。轴承衬套5焊接至每个纵向控制臂4的前部端部,橡胶金属复合轴承压入到轴承衬套5中,用于可枢转地连接至车辆车身。车轮架6设置(优选地焊接)在纵向控制臂4的后部区域中,该车轮架用于接收车辆车轮。此外,用于支撑螺旋弹簧(在这里未示出)的弹簧板7焊接至纵向控制臂4的后部区域并且焊接至扭转型材2,并且用于连接至弹簧阻尼器(同样在这里未示出)的阻尼器底座8焊接至纵向控制臂4并且焊接至弹簧板7。

40.除扭转型材2和相应纵向控制臂4之间的直接连接之外,附加提供通过角撑板装置10的间接连接。特别地可以从图3的细节视图并且从图4的剖视图看到精确结构的角撑板装置10,具有第一角撑板11以及在z方向上设置在第一角撑板11上方的第二角撑板12。两个角撑板11、12同样是由钢板制成的。角撑板11、12通过连接部分12.1、12.2彼此连接,在这个示例中通过焊缝彼此连接,该焊缝是通过第一角撑板11的第一连接部分11.1内的槽13来应用。两个连接部分11、12主要平行于x-y平面延伸。这同样适用于第一角撑板的第一外部部分11.2,该第一外部部分11.2从第一连接部分11.1(如从车辆的中心看到的)向外延伸并且焊接至纵向控制臂4的下面。

41.具有两个翼部分11.4的内部部分11.3在y方向上的内侧邻接连接部分11.1,两个翼部分11.4在x方向上通过第一凹槽14间隔开。在y方向上邻近形成在翼部分11.4之间的凹

槽14,第一角撑板11另外具有在z方向上向下突出的拱形部分11.5。每个翼部分11.4在y方向上朝向车辆的中心逐渐变细并且焊接至扭转型材2的内侧。相应的焊缝在扭转型材2的内侧不断地连续到连接部分11.1并且连续到外部部分11.2。如在图3可以看到的,第一翼部分11.4朝向车辆的中心向上倾斜地延伸,以相对于y方向近似30

°

的角度延伸。在这种情况下,在z方向上在整个第一翼部分11.4和设置在扭转型材2的最高点的顶点区域2.1之间有相当大的距离,该距离近似对应于扭转型材2的总高度的50%。

42.第二角撑板12的第二连接部分12.1直接设置在第一角撑板11的第一连接部分11.1的上方。这个第二连接部分12.1还平行于x-y平面地延伸。出于制造的原因,第二连接部分12.1不直接焊接到扭转型材2。然而,第二内部部分12.3在y方向上的内侧邻接第二连接部分11.1,第二内部部分12.3同样具有两个第二翼部分12.4,两个第二翼部分12.4在x方向上通过第二凹槽15彼此间隔开。在这种情况下,每个第二翼部分12.4都具有第一子部分12.5,该第一子部分12.5相对于y方向以近似40

°

的角度向上倾斜延伸,而邻接后者的第二子部分12.6平行于y方向地延伸。第二翼部分12.4同样焊接至扭转型材2的内侧。第二翼部分12.4在y方向上朝向车辆的中心延伸的距离小于第一翼部分11.4。第二外部部分12.2在外面邻接第二连接部分12.1,该第二外部部分12.2垂直于y方向地延伸。第二外部部分12.2焊接至扭转型材2的前侧、后侧和顶侧并且特别地还焊接至其顶点区域2.1。第二外部部分12.2在y方向上与纵向控制臂4间隔开。在这个区域中,形成在弯曲时并且在扭转时整体刚性的结构,该结构在外面由纵向控制臂4限定,在内侧由第二外部部分12.2限定,在底部由第一外部部分11.2限定,并且在前部、后部和顶部通过扭转型材2限定。

43.相比之下,朝向车辆的中心逐渐变细的单独翼部分11.4、12.4仅稍微地限制扭转型材2的扭转能力,即这个区域设计用于在扭转时是比较柔性的。在扭转过程中在角撑板11、12以及在将角撑板11、12连接至扭转型材2的焊缝中产生的应力,通过将应力分布在设置在不同平面中的两个角撑板11、12之间的事实来减少。此外第一角撑板11内的局部应力是通过拱形部分11.5减少的。由于这个原因,可以将角撑板装置10在y方向上的延伸程度选择比较小。在这个示例中,该延伸程度对应于扭转型材2的高度的近似130%。相比之下,通过图5中的示例说明的根据现有技术的扭转梁轴的单个角撑板21,将必须具有扭转型材2的高度的200%至300%的范围内的延伸程度以便防止局部应力损坏角撑板21或与扭转型材2的连接。

44.在第二外部部分12.2内形成通孔16,稳定器20(在图3中只用虚线显示)焊接至通孔16中。稳定器20设计为由弹簧钢制成的杆并且可以根据需要使用以便调整扭转梁轴的扭转刚度。通过描述的方式,稳定器20以旋转固定的方式连接至每个角撑板装置10的第二角撑板12,结果是,在纵向控制臂4的不均匀偏转的情况下,扭转型材2的扭转还伴随有稳定器20的扭转。在这里,稳定器20与纵向控制臂4没有直接连接,但只通过角撑板11、12和扭转型材2间接地连接至纵向控制臂4。这里特别重要的是通过第二外部部分12.2的力的传递,这是受到上面描述的与扭转型材2的三面焊接连接的协助。根据未在这里说明的实施例,稳定器还可以穿过通孔16直到纵向控制臂4并且可以以旋转固定的方式(例如通过焊接)连接至后者。在这种情况下,还可以省掉与第二角撑板12的旋转固定连接。

45.附图标记列表

46.1扭转梁轴

47.2扭转型材

48.2.1顶点区域

49.3内部空间

50.4纵向控制臂

51.5轴承衬套

52.6车轮架

53.7弹簧板

54.8阻尼器底座

55.10角撑板装置

56.11,12,21角撑板

57.11.1,12.1连接部分

58.11.2,12.2外部部分

59.11.3,12.3内部部分

60.11.4,12.4翼部分

61.11.5拱形部分

62.12.5,12.6子部分

63.13槽

64.14,15凹槽

65.16通孔

66.20稳定器

67.xx轴线

68.yy轴线

69.zz轴线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1