电子驻车制动器的控制方法与流程

1.本发明涉及制动系统,特别涉及一种在没有电力或液压辅助的情况下维持制动力的电子驻车制动器。

背景技术:

2.当前的车辆配备有液压行车制动器和电动驻车制动器(epb),用于根据预定的情况帮助控制车辆制动。行车制动器依赖于一个或多个可移动活塞,可移动活塞选择性地将力施加到制动衬块,以减缓或停止车辆上旋转的车轮转子。例如,epb可以用于补充行车制动和/或维持车辆在坡道上的静止状态。

技术实现要素:

3.在一个实施例中,一种用于控制车轮转子的车辆制动的方法,该车轮转子具有与之关联的制动衬块,该方法包括通过向活塞施加液压压力,使所述活塞移动以与所述制动衬块接合。用驻车制动器将所述活塞抵靠所述制衬块而锁定就位。当所述驻车制动器被锁定时,从所述活塞移除所述液压压力。

4.将根据以下详细描述和附图将获悉其他目的和优点以及对本发明的更全面理解。

附图说明

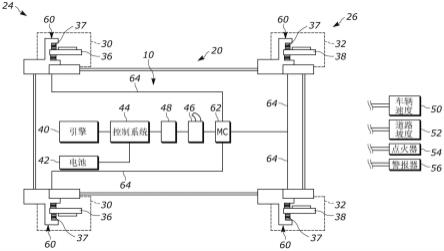

5.图1是车辆的示意图,该车辆具有包括示例性卡钳组件的制动系统。

6.图2是卡钳组件的壳体的侧视图。

7.图3是壳体的仰视图。

8.图4a是沿图2的线4a-4a剖切的剖视图。

9.图4b是沿图2的线4b-4b剖切的剖视图。

10.图5是沿图3的线5-5剖切的剖视图。

11.图6是卡钳组件的一部分的分解图。

12.图7是活塞组件的剖视图。

13.图8是活塞组件的活塞的剖视图。

14.图9是主轴组件的分解图。

15.图10是卡钳组件的离合器单元的分解图。

16.图11是沿图10的线11-11剖切的剖视图。

17.图12是卡钳组件的壳体的仰视图。

18.图13a是第一状态下的离合器单元的示意图。

19.图13b是第二状态下的离合器单元的示意图。

20.图14是另一示例性卡钳组件的示意图。

21.图15是沿图14的线15-15剖切的剖视图。

22.图16是图14的卡钳组件的一部分的分解图。

23.图17是图14的卡钳组件的活塞的剖视图。

24.图18是图14的卡钳组件的斜坡螺母(ramp nut)的剖视图。

25.图19是图14的卡钳组件的离合器单元的前视图。

26.图20是图19的离合器单元的分解图。

27.图21是图19的离合器单元的从动齿轮的俯视图。

28.图22a是图19的离合器单元在第一状态下的示意图。

29.图22b是图19的离合器单元在第二状态下的示意图。

30.图23a是单活塞卡钳组件的示意图。

31.图23b是图23a的卡钳组件的剖视图。

32.图23c是图23a的卡钳组件的另一个剖视图。

33.图24是图23b的一部分的放大图。

34.图25是图23b的另一部分的放大图。

35.图26是车辆处于第一状态时的驻车制动事件的流程图。

36.图27是车辆处于第二状态时的驻车制动事件的流程图。

具体实施方式

37.本发明涉及制动系统,特别涉及一种在没有电力或液压辅助的情况下维持制动力的电子驻车制动器。图1示出了根据本发明用于机动车辆20的制动系统10的一个实施例。该车辆20可以是电动或混合动力车辆。

38.车辆20从第一端或前端24延伸到第二端或后端26。前端24处设置有一对可转向的车轮30。每个车轮30均包括由转向连杆(未示出)驱动和转向的车轮转子36。后端26处设置有一对车轮32。每个车轮32均包括由转向连杆(未示出)驱动的车轮转子38。摩擦制动衬块37与每个车轮转子36、38关联,并定位在其相反两侧。

39.包括引擎和/或电动马达的推进系统40向车轮转子36和/或车轮转子38供应扭矩。电池42向车辆20供应电力。设置有制动踏板模拟器46或制动踏板(未示出),用于控制车辆20制动的正时和程度。传感器48连接到制动踏板模拟器46并监测制动踏板模拟器的位移和加速度。

40.在至少一个车轮转子36、38上设置有卡钳组件60,并且该卡钳组件60控制与该车轮转子关联的行车制动器和驻车制动器。如所示,前端24与后端26上的每个车轮转子36、38均包括卡钳组件60。然而,可以理解的是,仅前轮转子36或仅后轮转子38可以包括卡钳组件60(未示出)。卡钳组件60借助液压管线64与主缸62连接。可以理解的是,为了简洁起见,大大简化了卡钳组件60和主缸62的流体系统。

41.设置有控制系统44,用于帮助控制车辆20的操作,例如推进系统40的操作和车辆制动(包括操作卡钳组件60)。为此,控制系统44可以包括一个或多个控制器,例如变速器控制器、推进系统控制器、马达控制器和/或制动控制器。即,控制系统44与监测车辆功能和环境状况的各种传感器连接,并接收来自这些传感器的信号。

42.例如,车辆速度/加速度传感器50监测车辆速度和加速度,并产生其指示信号。道路坡度传感器52可以检测或计算车辆20正在行驶的道路的斜度,并产生其指示信号。点火器传感器54产生指示点火器何时启动的信号。控制系统44可以接收和解读这些信号,并响

应于此执行车辆功能(例如,制动)。控制系统44还可以连接到警报器56,该警报器用于通知车辆20的驾驶员/操作员有关车辆状况、车辆状态和/或环境状况。

43.参照图2、图3、图4a和图4b,卡钳组件60包括壳体70以及与该壳体连接的离合器单元240。壳体70大致沿中心线72从第一端74延伸到第二端76。第一孔或通道80和第二孔或通道82(见图4a至图4b)延伸到壳体70中并与中心线72平行。通道84将第一通道80和第二通道82流体连接。入口开口85延伸到壳体70中,以连接通道84。入口开口85配置成接收来自液压管线64的液压流体。每个通道80、82中均设置有环形凹口或密封槽86。第一端74上的盖或端帽87在通道80、82上延伸并阻塞通道。端帽87可以与第一端74一体形成,或者可以是与第一端74连接的单独部件。开口88、90延伸穿过端帽87,并延伸到相应通道80、82。

44.桥接件92从壳体70的第二端74沿/平行于中心线72延伸。突出部94从桥接件92延伸,并横向于中心线72。桥接件92和突出部94协作以限定通道96,该通道用于接收车轮30或32之一的转子36或38。

45.参照图5至图8,壳体70中的每个通道80、82中设置有活塞组件100。活塞组件100包括活塞102,该活塞沿中心线104从第一端106延伸到第二端108(见图8)。第一腔110从第一端104朝第二端108延伸,终止于轴向端面112。端面112相对于中心线104可以是倾斜的(如所示)或平坦的(未示出)。

46.第二通道从端面110朝第二端108延伸114并终止于轴向端面116。第一腔110中设置有第一环形凹口120,并且该第一环形凹口环绕中心线104。活塞102的第二端108处,在该活塞的外部上设置有第二环形凹口122。活塞102由诸如钢、铝之类的耐压缩且耐拉伸的材料形成。

47.活塞102的第一腔110中设置有螺母130(图7)。螺母130包括基座132和凸缘134,该凸缘从基座132径向向外延伸。凸缘134包括第一轴向端面136和第二轴向端面138。第二轴向表面138与活塞102的轴向端面112邻接,并具有相同的形状/轮廓。中央通道140穿过基座132和凸缘134,延伸螺母130的整个长度。沿着中央通道140的一部分设置有螺纹142。

48.活塞102的第一腔110中还设置有体积缩减器150。该缩减器150包括第一轴向端面152和第二轴向端面154。内表面156限定中央通道158(见图6),该中央通道从轴向端面152到轴向端面154延伸了缩减器150的整个长度。缩减器150还包括外表面160。缩减器150可以由诸如铝或酚醛之类的不可压缩的材料形成。

49.螺母130的基座132由缩减器150的中央通道158接收,使得缩减器的轴向端面154与螺母130的凸缘134上的轴向端面136邻接。内表面156与基座130相邻或邻接。外表面158与活塞102相邻或邻接。缩减器150沿表面154、156牢固地固定到螺母130。在任何情况下,缩减器150的外表面定位成与活塞102的内表面相邻或接合。

50.可以理解的是,尽管活塞102、螺母130和缩减器150被示为和描述为单独的部件,但活塞、螺母和缩减器同样可以彼此一体地形成。在任何情况下,螺母130和缩减器150都牢固地固定或连接到活塞102。即,螺母130和缩减器150(无论是与活塞102一体形成还是牢固地固定到该活塞)可以被视为活塞的一部分。

51.夹170与活塞102的环形凹口120形成卡扣配合。夹170与螺母130的基座132以及缩减器150的轴向端面152邻接,并将螺母和缩减器维持在活塞102的第一腔110内。夹170还防止活塞102、螺母130和缩减器150之间的相对移动。

52.密封件172绕活塞102的第二端108的外部延伸。外凹口122中设置有活塞套排除器(piston boot excluder)180,并且该活塞套排除器与壳体70协作,以有助于防止污物和碎屑进入通道80、82。

53.如图7和图9中所示,主轴组件190延伸穿过每个活塞组件100。主轴组件190包括主轴192,该主轴沿轴线194从第一端196延伸到第二端198。在第一端196和第二端198之间,突出部或凸缘200从主轴192径向延伸。从凸缘200到第二端198的范围内设置有外螺纹202。非螺纹部分204从凸缘200朝第一端196延伸,并终止于环形凹口208。花键部分210在从环形凹口208到第一端196的范围内延伸。非螺纹部分204接收有推力轴承214,并且该推力轴承与凸缘200邻接。挡圈218配置成卡扣到位于主轴192的第一端196上的凹口208中。

54.如图7中所示,主轴组件190与每个相应活塞组件100连接。更具体而言,主轴192延伸穿过夹170以及螺母130中的通道140。主轴192的第二端198与活塞102的轴向端面116邻接。主轴192上的螺纹202与螺母130上的螺纹142进行螺纹啮合。如所述,螺母130可以与活塞102一体形成或牢固地紧固到活塞102。因此,配合的螺纹142、202在每个主轴190与相应的活塞102之间建立了螺纹连接。

55.在任何情况下,可以理解的是,配合的螺纹142、202可以配置成“快速引导”螺纹。即,螺纹142、202可以配置成具有配合的快速螺距构造,该构造有利于螺母130与主轴192之间的相对旋转和平移移动,这有利于活塞102和主轴之间的相对移动。

56.在壳体70中的每个通道80、82中均设置有活塞组件100和相应的主轴190。特别地,并返回去参照图5,活塞102的第一端106定位成更靠近壳体70的第一侧74,而第二端10定位成更靠近第二侧76。密封件172定位在第一通道80和第二通道82的密封槽86中,并配置成与密封槽(图5)协作,以将活塞102密封在相应的通道内。

57.一个主轴192的非螺纹部分204延伸穿过通道80以及关联的开口88,延伸到壳体70的外部。另一个主轴192的非螺纹部分204延伸穿过通道82以及关联的开口90,延伸到壳体70的外部。推力轴承214设置在非螺纹部分204上,并防止主轴190的轴向移动。挡圈218定位在环形凹口208内且壳体70的端帽87外,以防止主轴192朝壳体70的第二端76轴向移动。

58.离合器单元240与壳体70的第一端74以及主轴192的暴露端196连接。参照图10,离合器单元240包括具有第一侧252和第二侧254的壳体250。如将描述的,致动臂330、螺线管350和帽360被接收在第一侧252。楔形环280、滚子轴承290、滚子保持架300、毂310和帽320(统称为“离合器子组件”)被接收装在壳体250的第二侧254。离合器子组件的数量与设置在壳体70中的活塞组件100的数量对应。即,尽管图10中示出了一对离合器组件,但可以理解的是,离合器单元240中可以设置有更多或更少的离合器组件。

59.参照图11至图12,第一通道260从壳体250的第一侧252朝第二侧254延伸。一对第二通道262从第二侧254朝第一侧252延伸,并与第一通道260相交。每个第二通道260中均设置有圆形凹口264,并且该圆形凹口居中。凹部266绕每个凹口264延伸,并且其大小/形状设计成用于接收楔形环280之一。

60.返回去参照图10,楔形环280具有多边形(例如,三角形)形状。突出部282从楔形环280向外延伸。内表面限定开口284,该开口延伸穿过楔形环280的中心。内表面包括有倾斜或斜坡的部分288。特别地,表面288相对于开口284的中心倾斜,使得每个表面的一端均比另一端更接近中心。如所示,三个表面288围绕开口284对称地布置,每个表面在顺时针延伸

的方向上朝开口的中心倾斜。然而,将理解的是,围绕开口284可以对称地设置有任何数量的表面288。

61.滚子保持架300包括管状基座302。开口304穿过基座302径向向外延伸,并配置成接收滚子轴承290。如所示,三个滚子轴承290被接收在围绕基座302对称布置的三个径向开口304中。滚子轴承290示为圆柱形,但也可以有另选配置(例如,截头圆锥形或球形)。每个离合器子组件中可以设置有更多或更少的滚子轴承290和相应的开口304。臂306从基座302径向向外延伸。臂306上形成有销或突出部308,并且该销或突出部基本垂直于臂延伸。可以构想其他角度。

62.毂310是圆柱形的,并且包括外表面312和内表面314,该内表面限定轴向延伸的通道316。内表面314是带花键的或以其他方式配置成与主轴192的花键部分210配合。

63.致动臂330是细长的,并包括基座332以及开口334,该开口延伸穿过基座332。臂340从基座332沿相反的两个方向延伸。每个臂340的端部/轴向范围处形成有缺口342,用于接收滚子保持架300的突出部308。

64.当组装起每个离合器子组件时,楔形环280定位在第二通道262中的凹部266内。楔形环280上的突出部282防止楔形环与壳体250之间的相对旋转。滚子保持架300的基座302定位在凹口264中,这使得基座定位在楔形环280的开口284内。滚子保持架300上的臂306在楔形环280下方(如所示)延伸到第一通道260中。

65.滚子轴承290定位在滚子保持架300中的开口304中,并与楔形环280的倾斜表面288邻接。每个离合器子组件中的滚子轴承290的数量与相关联的楔形环280上的倾斜表面288的数量对应。在任何情况下,毂310都定位在滚子保持架300的管状基座302内,并与之同心。毂310的内表面314接收主轴组件190的花键部分210,以可旋转地将毂和主轴组件联接在一起。

66.致动臂330定位在壳体250的第一通道260中的凹口270中,使得臂340上的缺口342至少部分地接收滚子保持架300的臂306上的突出部308。螺线管350延伸到致动臂330的开口334中,从而使螺线管能够绕轴线352旋转致动臂。螺线管350可以是例如具有正电压极性位置和负电压极性位置的双稳态螺线管。即,离合器单元240是无马达、无齿轮的,并且不需要恒定的电压施加来维持任何一个位置。

67.离合器单元240定位在主轴192的暴露的花键部分210上,从而使毂310的花键内表面314与花键部分啮合。这将主轴192的第一端196定位在中空保持架300的基座302内。

68.离合器单元240具有第一状态/位置(图13a),该第一状态/位置允许毂310并因此允许固定到该毂的主轴192以r1(以及与r1相反的方向)指示的方式旋转。在第一状态下,螺线管350旋转,使臂340中的缺口342部分地接收滚子保持架300上的突出部308。因此,每个滚子保持架300均相对于相应的轴线194以第一旋转位置取向,这将滚子轴承290置于沿楔形环280的倾斜表面288的第一位置。在此位置,滚子轴承290与毂310的外表面312径向间隔开。这使得毂310/主轴192能够相对于相应的滚子保持架300自由旋转。

69.离合器单元240具有第二状态/位置(图13b),该第二状态/位置防止固定毂310以及固定到该毂的主轴192旋转。为此,螺线管350可以被致动成沿方向r2(如所示为ccw)旋转,这使臂340沿方向r2旋转。旋转的臂340沿方向r3(如所示为cw)移动与之接合的突出部308。

70.结果,滚子保持架300沿方向r3旋转到相对于轴线194的第二旋转位置,这使滚子轴承290沿着倾斜表面288移动并在倾斜表面288上向上移动。通过在表面288上向上滚动,滚子轴承290朝毂310径向移动,直到与毂的外表面312接合。更具体而言,滚子轴承290楔入或锁定在表面288与外表面312之间,足以防止毂310的旋转,从而防止与其连接的主轴192沿方向r1旋转。这进而防止活塞102的反驱动。然而,主轴192在与方向r1相反的方向上的旋转仍然被允许。

71.将理解的是,螺线管350和致动臂330可以另选地配置成使得螺线管在致动臂(未示出)上传递线性运动,而致动臂又在滚子保持架300上传递旋转运动,以便以所述方式锁定滚子轴承290。在这样的构造中,当离合器单元240处于相应的第一和第二状态时,主轴192仍将以相同的方式操作。

72.返回到图5,在制动系统10操作期间,由系统和/或车辆操作员发起的行车制动需求致使液压流体经由液压管线64被递送到至少一个卡钳组件60的壳体70的入口开口85。在本实施例中,示出了对单一的、后端26车轮转子38的行车制动。

73.液压流体穿过入口开口85,进入连接通道84中,并随后进入第一通道80和第二通道82两者中。在通道80、82内以及活塞组件100的通道110中的夹170的后面/上游建立液压流体压力,直到流体压力足以沿方向d朝车轮转子推动活塞102。更具体而言,活塞102被推动以在方向d上轴向移动,但最初遇到螺纹部件142、202之间的连接。

74.此时,离合器单元240处于第一状态,允许主轴192绕其相应的轴线194自由旋转。即,推动活塞102在方向d上移动会导致与之连接的主轴192由于螺纹连接142、202而相对于活塞在与方向r1(见图13a)相反的方向上旋转。换言之,滚子轴承290在倾斜表面288上第一位置处的位置允许主轴192旋转,以适应活塞102朝车轮转子38上的制动衬块37的轴向移动并与之接合。因此,应用行车制动器,并且壳体70的桥接件92以已知的方式弹性变形。

75.有利的是,当离合器单元240处于第一状态时,活塞102可以在方向d上相互独立地移动,因为每个主轴192均可以独立于其他的主轴自由旋转。因此,活塞102可以在方向d上移动不同的距离,以考虑到制动衬块和/或转子的磨损。例如,第一通道80中的活塞102在接合制动衬块37之前可以在方向d上移动第一距离。然而,如果制动衬块37被磨损,第二通道82中的活塞102可能被要求在接合制动衬块之前在方向d上移动更大的第二距离。在每一种情况下,快速引导连接142、202都有利于活塞102在方向d上迅速移动,而移动的螺纹之间的摩擦阻力很小。因此,在不考虑所需移动程度的任何差异的情况下,两个活塞102将在基本相同的时间到达制动衬块37。

76.在任何情况下,如果停止对行车制动器的需求,则不再向入口开口85供应液压流体,因此,活塞102不再沿方向d朝制动衬块片37被推动。这使得弹性变形的桥接件92、壳体70和制动衬块37自动放松,并沿与方向d相反的方向将活塞102朝相应的通道80、82推回。在这种返回过程中,离合器单元240保持在第一状态,因此,主轴102可以沿方向r1自由旋转,以适应活塞的轴向返回移动。快速移动的螺纹连接142、202有利于活塞102远离制动衬块37的快速、减少应力的回退。

77.另一方面,如果在应用行车制动器期间需要驻车制动,则离合器单元240被致动到第二状态,以将活塞102抵靠制动衬块37而锁定。更具体而言,螺线管350被致动(图13b),以将滚子轴承290抵靠毂310而锁定,从而将主轴192锁定就位。为此,防止主轴192在方向r1上

旋转(反驱动),而允许主轴在与方向r1相反的方向上旋转,以允许活塞102在需要施加额外液压的情况下在方向d上进一步前进。

78.即,当离合器单元240处于第二状态且液压被释放/移除时,由于活塞102与主轴192之间的螺纹连接142、202,活塞102不能沿着/相对于主轴192平移。因此,只要螺线管350处于第二状态,活塞102就被锁定就位。

79.有利的是,这允许制动系统从卡钳60移除液压压力。换言之,由于离合器单元240维持活塞102与制动衬块37之间的制动压力,因此可以从通道80、82中移除液压流体。因此,制动系统10不依赖于液压流体/压力来保持驻车制动,并且能够维持与液压系统基本相同的制动夹紧力。

80.当不再需要驻车制动时(例如,驶离释放(dar)或驻车释放事件),螺线管350被致动到第一状态,以使滚子轴承290沿着倾斜表面288移动并脱离与毂310的接合。同时,液压流体相对于先前在接合驻车制动器时施加的液压(螺线管移动到第二状态)以增加的水平(例如增加5%或10%)经由入口开口85返回到通道80、82。如所述,离合器单元240允许主轴192在与方向r1相反的方向上进行额外旋转,以使活塞能够提供这种额外/升高的夹紧力。活塞102上增加的液压有助于缓解毂310所经受的扭矩,从而有助于螺线管350将滚子轴承290移离表面288,并完成向第一状态位置的过渡。

81.换言之,增加的液压有利于螺线管250移动到第一状态。即,移动滚子轴承290使之脱离与毂310的接合以及随后的液压释放使得主轴192旋转,这使得活塞102能够在壳体70的放松的桥接件92的影响下沿主轴并相对于主轴轴向移回到其初始状态。

82.图14至图22b示出了根据本发明的另一个示例性的卡钳组件390。卡钳组件390中与卡钳组件60中的部件构造相似或相同的部件被赋予相同的附图标记。即,为了简洁起见,减少或省略了对这些部件的具体论述。

83.活塞组件400包括沿中心线404从第一端406延伸至第二端408的活塞402(见图16至图17)。第一通道410从第一端404朝第二端408延伸,并终止于轴向端面412。第二通道从端面410朝第二端408延伸414,并终止于轴向端面416。第一通道410中设置有第一环形凹口420,并且该第一环形凹口环绕着中心线404。在活塞402的第二端408处,活塞402外部上设置有第二环形凹口422。

84.活塞组件400进一步包括环形的、固定的斜坡430。中央通道432延伸穿过斜坡430。环形轨道434环绕中央通道432,并包括围绕中央通道对称布置的一系列斜坡。轴承保持架450(图16)与环形轨道434对准,并且包括中央通道452和凹部454,该凹部围绕中央通道布置,用于接收滚子轴承440。在此实施例中,滚子轴承440是球形的,并延伸到轴承保持架450的两侧。

85.活塞402的第一通道410中设置有斜坡螺母460(图18)。螺母460包括基座462和凸缘464,该凸缘从基座径向向外延伸。凸缘464包括第一轴向端面466和第二轴向端面468。中央通道472穿过基座462和凸缘464,延伸了斜坡螺母460的整个长度。第二轴向端面468中形成有环形轨道470,并且该环形轨道包括围绕中央通道472对称布置的一系列斜坡471。沿着中央通道472的一部分设置有螺纹474。保持架476在基座460上延伸,并接合端面484处的弹簧480(另见图15至图16)。保持架476包围推力轴承478,并挤压推力轴承使之抵靠基座462的轴向端部。

86.在活塞402的第一通道410中还设置有弹簧480(图16)。弹簧480包括第一轴向端面482和第二轴向端面484。内表面限定中央通道488,该中央通道从轴向端面482到轴向端面484延伸了弹簧480的整个长度。

87.参照图15,固定的斜坡430与活塞402中的端面412邻接。滚子轴承440定位在固定的斜坡430的环形轨道434中。斜坡螺母460定位在第一通道410中。滚子轴承440被接收在环形轨道470中,使得滚子轴承可沿斜坡螺母460中的环形凹口和固定的斜坡430中的环形轨道434移动并相对于这两者移动。

88.斜坡螺母460的基座462延伸穿过弹簧480中的中央通道488,使得弹簧的端面484与斜坡螺母的凸缘464的端面466相邻。

89.夹490与活塞402的环形凹口420形成卡合配合。夹490在端部482与弹簧480邻接,并且弹簧480的轴向端面484与保持架476邻接。由于推力轴承478的存在,弹簧480推动或按压斜坡螺母460使之抵靠滚子轴承440。由于滚子轴承440压靠固定的斜坡430,该斜坡430压靠活塞102,因此滚子轴承在轨道430、470中被保持就位,并被加载到与预加载(或压缩)弹簧480相等的力。

90.密封件172围绕活塞402的第二端408的外部延伸。活塞套排除器180设置在外凹口422中,并有助于防止污物和碎屑进入通道80、82。主轴192延伸穿过通道432、452、472、488,并与斜坡螺母460上的螺纹474进行螺纹接合。

91.如图19至图20中所示,离合器单元500与马达组件600连接。离合器单元500和马达组件600可以是联接在一起的单独部件(如所示),或者一体地形成在一起成为单一组件(未示出)。在任何情况下,离合器单元500都与壳体70的第一端74连接,并包括具有第一侧512和第二侧514的壳体510。第一通道520从第一侧512朝第二侧514延伸,并终止于轴向端面524。开口526延伸到端面524中。一对第二通道522延伸完全穿过壳体510并与第一通道520相交。帽523封闭通道522。

92.每个第二通道522中均设置有板530。该板530包括中央开口532和环绕该开口的环形凹口534。环形凹口534中设置有滚子轴承540。滚子轴承540可以是圆柱形的并且围绕开口532对称地布置。

93.板530中的开口532中设置有毂550。毂550是圆柱形的,并包括外表面552和内表面554,该内表面限定轴向延伸的通道556。内表面554是带花键的或以其他方式配置成与主轴192的花键部分210配合。

94.离合器单元500进一步包括驱动齿轮560以及一对从动齿轮580。齿562从驱动齿轮560径向向外延伸,并与从动齿轮580上类似形状的齿582啮合。内表面564延伸穿过驱动齿轮560,并限定花键通道566。开口(未示出)从通道566延伸穿过驱动齿轮560的端部。轴570被接收在驱动齿轮560中的开口和壳体510的开口526中。

95.参照图21,每个从动齿轮580均包括:限定中央通道586的内表面584;以及围绕中央通道周向布置的凹部588。每个凹部588均由第一、弯曲的表面590和第二、倾斜的表面592限定。为此,表面592是倾斜的,使得该表面与中央通道586之间的距离d在远离第一表面590延伸的方向上(如所示为cw)减小。当组装起离合器单元500时,滚子轴承540定位在凹部588内。

96.离合器单元500定位在主轴192的暴露的花键部分210上,使得毂550的花键内表面

554与主轴的花键部分啮合(图22a)。这将主轴192的第一端196定位在中空保持架300的基座302内。

97.马达组件600与驱动齿轮560的花键通道566联接,以使其旋转。马达组件600包括:马达;可根据应用进行调整的齿轮级组件;以及电磁制动器,例如,用于选择性地允许和阻止马达以及齿轮级组件旋转的常态锁定的弹簧制动器(未示出)。

98.离合器单元500具有第一状态(图22a),该第一状态允许毂550并因此允许固定至该毂的主轴192以r4所示方式旋转。特别地,在第一状态下,马达组件600未被致动,这将滚子轴承540放置/维持为抵靠凹部588的第一表面590。在此位置,滚子轴承540与毂550的外表面552径向间隔开。这允许毂550/主轴192相对于相应的从动齿轮580在方向r4(以及与方向r4相反的方向)上自由旋转。

99.离合器单元500具有第二状态(图22b),该第二状态阻止毂550以及固定至该毂的主轴192旋转。特别地,马达组件600被致动以使驱动齿轮560沿方向r5(如所示cw)旋转,这使从动齿轮580沿方向r6(如图所示为ccw)旋转。从动齿轮580相对于滚子轴承540旋转,因此,沿方向r6旋转的从动齿轮相对于静止的滚子轴承540周向地移动凹部588。因此,每个滚子轴承540变得与相应的凹部588的第一表面590间隔开,并最终楔入倾斜表面592和毂550的外表面552之间,足以阻止毂的旋转,从而阻止与该毂连接的主轴192的旋转。

100.同时,主轴192也沿方向r6旋转。当这种情况发生时,最初仅主轴192旋转,使活塞402和与之连接的球状斜坡组件(包括两个固定的斜坡430、斜坡螺母460、滚子轴承440、弹簧480、推力轴承478、夹490)在低负荷下朝制动衬块37移动。当活塞402接触制动衬块37并产生一定水平的夹紧力时,主轴192和斜坡螺母460由于其间的螺纹连接202、474而一起旋转。然而,斜坡430保持静止。

101.即,相对于固定的斜坡430旋转斜坡螺母460会导致滚子轴承440在相应的轨道434、470中朝斜坡436、471滚动。因此,斜坡螺母460实际上经由滚子轴承440在方向d上推动静止螺母430。这则将足够的夹紧力施加到制动衬块37,以使车辆停驻而不需要液压制动系统的协助。

102.离合器单元500以与上文所述的离合器单元240相同的方式与行车制动器协作地操作。即,当活塞402完全缩进通道80、82中并且马达组件600断电时,离合器单元500脱离毂550,因此主轴192可以自由旋转,从而允许进行正常的行车制动。供应给通道80、82的液压压力推动活塞402与衬块37接触;当活塞移动时,相应的主轴192会响应地旋转。

103.当活塞402处于液压压力下时,离合器单元500脱离主轴192/毂550,因此,当离合器单元未被致动时,活塞被允许在方向d上独立于彼此轴向移动。因此,活塞402可以在方向d上移动不同的距离,以考虑到制动衬块37上的磨损。

104.当希望在没有液压辅助的情况下在车轮转子38上施加并维持驻车制动时,ecu601(见图14)指导极性a的电力施加到马达组件600。这导致其中的电磁制动器解锁,从而使齿轮(包括从动齿轮580)沿方向r6旋转。当从动齿轮580沿施加方向r6移动时,离合器单元500接合毂550,从而使主轴192旋转,此后使滚子轴承440滚上斜坡436、471以夹紧转子38。当ecu 601检测到得自马达组件600的足够电流时,ecu切断马达组件600的电力,这导致其中的电磁制动器自动锁定,这锁定了马达和与其连接的齿轮系组件以防止主轴192旋转。

105.当希望释放驻车制动器,从而允许车轮转子38能够在没有摩擦阻力的情况下旋转

时,与极性a相反的电力被施加到马达组件600,使从动齿轮580在与方向r6相反的方向上旋转。这将夹紧力减少到了零,并且在持续的电力作用下,离合器单元500脱离毂550。然后断开电力,这使得电磁制动器自动锁定。此后,主轴192可以自由旋转,因此可以正常进行行车制动事件。

106.可以理解的是,尽管卡钳组件60、390被示出并描述为转子单侧的双活塞组件,但每个相应的卡钳组件均可以另选地配置成单活塞组件。在这样的构造中,离合器单元240、500将据此变型,例如,减少毂、楔形环、驱动齿轮等的数量。

107.此外,可以在转子的内侧(如图5和15所示)、转子的外侧或转子的两侧设置一个或多个活塞。卡钳组件可以与任何数量的这些活塞相关联。例如,可以在图5的转子38的两侧设置卡钳组件,并将卡钳组件相互固定,使转子相对两侧的活塞相互对置。即,可以在转子的一侧或两侧设置一个或多个活塞,并且活塞与先前论述的相关联的离合器单元一起操作。

108.考虑到这一点,图23a至图25示出了配置为单活塞组件的另一示例性卡钳组件650。卡钳组件650中与卡钳组件390中的部件构造相似或相同的部件被赋予相同的附图标记。组件650中与组件390中的相应部件不同的部件被赋予后缀“a”。

109.在图23a至图25的构造中,离合器单元500a的部件设置在壳体70内,并且齿轮单元502将离合器单元连接到马达组件600。参照图23b,主轴192a从第一端196a延伸到第二端198a。然而,第一端196a并没有延伸出壳体70中的通道80之外,而是在该通道中终止。因此,适配器660在第一端196a上延伸,并且选择性地将主轴192a与齿轮单元500a的齿轮(未示出)联接。

110.更具体而言,适配器660沿着中心线194a从第一端662延伸到第二端664。适配器包括基座670以及突出部672,该突出部从基座延伸到第一端662。突出部672延伸至壳体70之外并被齿轮单元502的齿轮(未示出)接收。基座670延伸到第二端664,并且包括用于接收主轴192a的第一端196a的凹部或凹口674。

111.滚子540和齿轮580a两者都绕主轴192a的第一端196a定位(图23c)。特别地,滚子540径向地定位在基座670和齿轮580a的凹部588之间。适配器660可以由马达组件600旋转以选择性地移动滚子540使之与凹部588的第一表面590接合及脱离,从而选择性地允许(在前一种情况下)和防止(在后一种情况下)主轴192a旋转。

112.考虑到这一点,驻车制动器由此由马达组件600以与上述相同的方式应用和释放。为此,基座670可以包括用于在凹部588内并相对于凹部588移动滚子540的突出部或指状件(未示出),以响应由马达组件600对适配器660的旋转。在任何情况下,当应用驻车制动器时,由主轴192a经受的所有夹紧力负荷被转移到基座670,而基座670则将夹紧力负荷转移到推力轴承214中,并最终转移到壳体70中。

113.此外,参照图24,斜坡螺母460a的基座462a包括与保持架476相邻的阶梯状凹口。该凹口包括:用于接收推力轴承478的第一部分463;和用于接收弹性构件(例如线状件467)的第二部分465。线状件467是一种轮廓线,其可以部分或全部围绕主轴192a延伸并与该主轴的螺纹202a接合。在一个实施例中,主轴192a的与线状件467相邻的螺纹202a可以包括在向下一侧(即在朝向主轴的第二端198a的方向上)以多个侧翼角度延伸的表面201、203。

114.设置多个向下的侧翼角度是有利的,因为紧邻螺纹202a根部的侧翼表面201与线

状件467接触,当产生夹紧力时线状件发生偏转,使得第二侧翼表面203与斜坡螺母460a的螺纹接触。即,在应用驻车制动器期间,线状件467作用成朝活塞402的方向偏压主轴192a,并有助于防止活塞192a的轴向移动,并因此防止与主轴连接的活塞的轴向移动。

115.本文所示和描述的卡钳组件60、390、650可以在车辆20内以不同的配置使用,这取决于包括需要制动的车辆的类型在内的若干因素。例如,参照图1,目前,马达驱动的epb系统(未示出)可能只用于后车轮32或至少一个前车轮30上。根据本发明,在轻型车辆的情况下,可以为所有四个车轮30、32提供任何卡钳组件60、390、650中的任何一者。另选地,在中型或重型车辆的情况下,可以在前车轮30上提供卡钳组件60、390、650中的任何一者,以补充后车轮32上提供的马达驱动的epb系统。

116.在本实施例中,无马达的卡钳组件60被示出为位于所有四个车轮30、32上。考虑到这一点,本发明的制动系统10可以依赖感测到的车辆状况来确定何时需要致动行车制动器和/或驻车制动器。为此,控制系统44持续监测从传感器48、50、52、54收到的信号,并据此控制行车制动器和/或驻车制动器。更具体而言,控制系统44可以依赖图26中所示的一系列顺序步骤。

117.在图26中,车辆20的集成制动控制(ibc)系统是可操作/可用的。控制系统44持续扫描驻车制动器相关事件。考虑到这一点,在步骤700,控制系统44确定检测到驻车制动器应用事件。在步骤702,控制系统44检查车辆速度是否低于预定的阈值,例如,低于约5公里/小时。为此,控制系统44评估从车辆速度传感器50接收的信号。

118.如果车辆速度低于阈值,在步骤704,控制系统44基于车辆速度传感器50确定车辆20是否是静止的。如果“不是”,在步骤706,控制系统44评估来自道路坡度传感器52的信号并据此应用行车制动器,直到控制系统44确定车辆20是静止的。

119.另一方面,如果在步骤702检测到的车辆速度不低于阈值,在步骤708,控制系统44警示车辆20驾驶员(例如,经由警报器56通知驾驶员将应用行车制动器),并且自动应用行车制动器。在一个实施例中,控制系统44向卡钳组件施加液压压力,使车辆20以0.3g(或当前的oem要求)减速,或者,如果驾驶员应用制动踏板,则与来自传感器48的制动踏板位置相应地减速。在任何情况下,应用行车制动器并且控制系统44在步骤710检查车辆是否静止,直到询问得到肯定的回答。

120.即,一旦车辆20静止,在步骤720,控制系统44基于道路坡度以及预期的夹紧减弱(clamp drop-off)来增加卡钳组件处的液压压力。所谓“预期夹紧减弱”,应理解为是指在行车制动和应用驻车制动器之间的过渡中预期损失的夹紧力的量。在步骤722,控制系统44将离合器单元致动到第二状态,从而应用并维持驻车制动。该程序在步骤724结束。

121.当在步骤730处检测到驻车制动器释放事件时,控制系统44将行车制动液压压力增加到例如比最后应用的行车制动液压压力大10%。在步骤734,控制系统44将离合器单元致动到第一状态,从而释放驻车制动器。在步骤736,程序结束。可以理解的是,驻车制动器释放事件可以是例如感测到加速器踏板被压下的量超过其最大行程的约5%,即,开车离开的释放(dar)。

122.在图27的另一个示例性流程图示中,车辆20的ibc系统无法操作/不可用。考虑到这一点,在步骤750,控制系统44检测到驻车制动器应用事件。在步骤752,控制系统44警示/指示车辆20的操作员应用制动踏板,直到在步骤754确定车辆是静止的。

123.尽管车辆20是静止的,在步骤756,控制系统44基于点火传感器54确定点火器是否关闭。如果“是”,在步骤758,控制系统44警示/指示驾驶员应用最大制动踏板力。驾驶员维持最大的制动踏板力,直到控制系统44在步骤760将离合器单元致动到第二状态以应用驻车制动器。该程序在步骤762结束。

124.另一方面,控制系统44可以在步骤770处检测驻车制动器释放事件。当发生这种情况时,控制系统44向驾驶员显示诊断故障代码(dtc)和/或警示驾驶员ibc不可用。同时,控制系统44完全禁止车辆移动。

125.在步骤774,控制系统44将离合器单元致动到第一状态以释放驻车制动器。如果驻车制动器释放事件是dar,则控制系统44在步骤778基于加速器踏板位置以第一速率并以有助于防止车辆回滚的方式释放液压。如果驻车制动器释放事件不是dar,则控制系统44基于制动踏板的致动以第二速率释放液压。在这两种释放事件的情况下,程序在步骤784结束。

126.本发明的卡钳组件由于几个原因而是有利的。首先,利用螺线管-相对于传统的马达-来致动驻车制动器,有利地减少了离合器单元的尺寸,并允许离合器单元以较低的功率操作。更具体而言,双稳态螺线管的电流/功率可以用小型的车载电池来满足,而不是依靠车辆电池。使用无马达的离合器单元还可以允许移除其他传统的卡钳组件部件,如驻车爪。

127.第二,本文所述的离合器单元允许卡钳组件维持其夹紧力,例如,即使在液压压力被移除时,也能达到并超过约90kn。这在驻车制动应用和/或行车制动机械推入情形期间液压系统失效的情况下提供冗余的制动控制。此外,螺母与主轴之间的快速引导连接以活塞和/或主轴上的最小电阻负荷提供快速的夹紧应用和释放时间(例如,在每个方向上小于约1.2秒,在每个方向上小于约0.8秒,或在每个方向上小于约0.3秒)。快速引导还使驱动离合器单元的螺线管或马达能够以最小的电流消耗操作。

128.此外,本文所述的无马达卡钳组件可以补充马达驱动的epb系统的总车辆驻车能力。因此,马达驱动的epb系统的尺寸可以有利地减小,在每个车辆转角(vehicle corner)处需要的制动力减少。此外,无马达卡钳组件可以容易地在任何基于液压的行车制动系统中实施-包括对置活塞构造-只需在卡钳壳体的入口开口处进行简单连接即可。

129.上文描述了本发明的实施例。当然,为了描述本发明的目的,不可能描述每一种可想象的部件或方法的组合,但是本领域的普通技术人员将认识到本发明的许多进一步的组合和排列是可能的。因此,本发明理应包含属于所附权利要求的精神和范围内的所有这样的改变、变型和变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1