车身构造的制作方法

1.本发明涉及保险杠横梁周边的车身构造。

背景技术:

2.以往将保险杠横梁安装部件配置于前侧车架的突端,将保险杠横梁借助保险杠横梁安装部件架设于前侧车架。

3.例如,在专利文献1提出的车身构造中,由筒状的保险杠横梁延伸件和板状的安装板构成保险杠横梁安装部件,并使用mig焊接接合。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2019-99043号公报

技术实现要素:

7.发明要解决的课题

8.特别是,在车宽方向外侧端部的接合部处采用t字接头,使保险杠横梁延伸件的筒端与安装板的板面抵接,对抵接的部位进行mig焊接而形成截面t字形状。

9.t字接头存在与mig焊接的附接接头、搭接角焊接头比较而焊接强度降低的倾向。

10.因此,为了获得要求的焊接强度,需要应对焊接部位的长度增加、板厚增大等,可能会导致重量增加、成本升高。

11.另外,已知在保险杠横梁中央施加有载荷的情况下,向前方移动的载荷相对地施加于保险杠横梁的侧方端部。并且,在受到这样的向前方移动的载荷时,t字接头部分存在分裂的可能性。

12.本发明是鉴于前述问题提出的,目的在于提供不会导致重量增加、制造成本升高、针对拉伸载荷具有充分的接合强度的车身构造。

13.用于解决课题的手段

14.为了达成前述目的,本发明的车身构造的特征在于,具备延伸件,所述延伸件被夹持在沿车宽方向延伸的保险杠横梁与沿车辆前后方向延伸的侧车架之间,该延伸件包括:固定板,其由板状部件构成,面向车辆前后方向并固定于该侧车架的突端;压溃体,其配置在该固定板上;以及连结带,其由沿车辆前后方向延伸的板状部件构成,将该固定板的车宽方向外侧端部与该保险杠横梁的车宽方向外侧端部相连并连续为一体。

15.发明效果

16.根据本发明,能够提供不会导致重量增加、制造成本升高、针对拉伸载荷具有充分的接合强度的车身构造。

附图说明

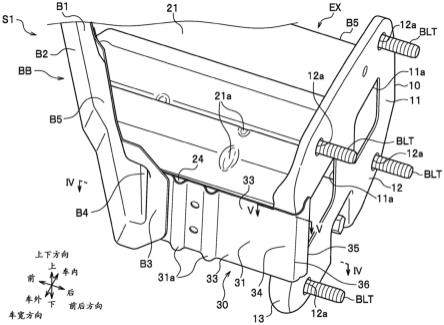

17.图1是示出第1实施方式的车身构造的从左斜上前方观察的立体图。

18.图2是示出第1实施方式的车身构造的从右斜上后方观察的立体图。

19.图3是示出第1实施方式的车身构造的从左斜上后方观察的立体图。

20.图4是沿着图3的iv-iv线的剖视图。

21.图5是沿着图3的v-v线的剖视图。

22.图6是第1实施方式的变形例中的沿着与图3对应的部位的iv-iv线的剖视图。

23.图7是第2实施方式的车身构造中的沿着与图3对应的部位的iv-iv线的剖视图。

24.图8是第3实施方式的车身构造中的沿着与图3对应的部位的iv-iv线的剖视图。

25.图9是第4实施方式的车身构造中的沿着与图3对应的部位的iv-iv线的剖视图。

26.附图标记说明

27.s1、s1a、s2、s3、s4 车身构造

28.bb 保险杠横梁

29.ex 延伸件

30.10 固定板

31.11 固定主体

32.11a 作业孔

33.13 固定侧带接合片

34.20 压溃体

35.21a 压溃加强筋

36.30 连结带

37.31a 连结加强筋

具体实施方式

38.<第1实施方式>

39.参照图1~图5详细说明本发明第1实施方式的车身构造s1。

40.需要说明的是,在说明中,对相同要素标注同一附图标记并省略重复的说明。

41.另外,在以下的说明中,“车辆前后方向外侧”是指相对地远离车室的方向,“车辆前后方向车室侧”是指相对地与车室接近的方向。

42.本实施方式的车身构造s1构成在车室(未图示)的前方设定有行李厢(未图示)的车辆(未图示)的前端部。

43.需要说明的是,车室是设定在车辆中央并供乘员乘车的空间。

44.另外,行李厢是主要收容发动机等作为动力源的设备的空间,是所谓发动机室。

45.本实施方式的车身构造s1包括前侧车架(未图示)、保险杠横梁bb及延伸件ex(参照图1、图2)。

46.前侧车架(侧车架)配置在行李厢内的两侧部,是支承于车室并沿车辆前后方向延伸的构造件。

47.前侧车架设置有发动机(未图示)等设备。

48.保险杠横梁bb沿车宽方向延伸,其两端部借助延伸件ex支承于前侧车架的成为突端的前端部(参照图1~图4)。

49.保险杠横梁bb包括横梁主体b1、横梁凸缘b2及横梁侧带接合片b3。

50.横梁主体b1具有矩形槽形状,以矩形槽朝向车辆前方(车辆前后方向外侧)开口、槽底部b4面向车辆后方且沿车宽方向延伸的方式配置。

51.横梁凸缘b2设定为用于将延伸件ex与保险杠横梁bb接合的部位。

52.另外,横梁凸缘b2从横梁主体b1的槽开口缘朝向槽外侧延伸突出。

53.由此,保险杠横梁bb通过横梁凸缘b2和横梁主体b1而呈截面大致帽形状。

54.横梁侧带接合片b3设定为用于将后述的连结带30与保险杠横梁bb接合的部位。

55.横梁侧带接合片b3从保险杠横梁bb的车宽方向的两端部朝向车辆后方以平板状延伸突出。

56.延伸件ex设定为用于吸收未被设置于保险杠横梁bb的保险杠(未图示)完全吸收且非使前侧车架变形来吸收的程度的载荷(参照图1~图4)。

57.因此,延伸件ex与保险杠横梁bb的槽底部b4接合,并使用螺栓blt等以能够更换的方式设置于前侧车架的突端。

58.也就是说,延伸件ex被夹持在保险杠横梁bb与前侧车架之间。

59.延伸件ex包括固定板10、压溃体20及连结带30。

60.固定板10由板状部件构成,面向车辆前后方向配置(参照图1~图4)。

61.固定板10包括固定主体11、固定凸缘12、固定侧带接合片13、绕入部14及固定主体侧带接合部15。

62.固定主体11呈平板形状,且以与后述的压溃体20的筒孔连通的方式开设有作业孔11a。

63.作业孔11a设定为能够供点焊使用的电极穿插的孔形状。

64.固定凸缘12是用于将延伸件ex组装于前侧车架(侧车架)的突端的部位。

65.固定凸缘12设定于固定主体11的上缘部和下缘部,开设有多个螺栓穿插孔12a。

66.固定凸缘12通过将贯穿螺栓穿插孔12a的螺栓blt等螺合于前侧车架的前端部(突端)而固定于前侧车架。

67.固定侧带接合片13是用于使作为独立构件的固定板10与连结带30连续为一体的接合部位。

68.固定侧带接合片13从固定主体11的车宽方向外侧缘部朝向前方(车辆前后方向外侧)延伸突出。

69.也就是说,固定侧带接合片13与固定主体11一起形成截面大致l字形状。

70.固定侧带接合片13的朝向前方的延伸突出量设定为能够点焊的尺寸。

71.绕入部14设定于固定主体11与固定侧带接合片13之间的部位、即,固定板10中的截面大致l字形状的角部分(参照图5)。

72.绕入部14朝向角部分的后方鼓凸且以圆弧状弯曲。

73.由此,在绕入部14与压溃体20之间形成有间隙。

74.固定主体侧带接合部15作为连结带30的后端部(车辆前后方向上的车室侧端部)的接合部位,夹着绕入部14设定在固定侧带接合片13的相反侧(固定主体11侧)。

75.压溃体20设定为,在保险杠横梁bb被输入超过设定值的碰撞载荷时,通过压溃来吸收碰撞能以保护车室内的乘员的构成(参照图1~图4)。

76.压溃体20包括压溃主体21、压溃侧凸缘接合片22、压溃侧横梁接合片23及压溃侧

带接合片24。

77.压溃主体21以在经由保险杠横梁bb沿着车辆前后方向输入有规定载荷的情况下压溃的方式设定其板厚及弯折形状等。

78.压溃主体21通过将实施了弯折加工的多个板状部件一体地接合而构成。

79.另外,压溃主体21与连结带30接合为一体而形成大致方筒形状。

80.并且,压溃主体21以筒孔沿着车辆前后方向贯通的方式配置在固定主体11的面向前方的板面上。

81.在压溃主体21的前端部形成有压溃侧横梁接合片23,压溃体20借助压溃侧横梁接合片23与保险杠横梁bb接合。

82.压溃主体21的后端部以与固定主体11的面向前方的板面抵接的状态mig焊接。

83.也就是说,压溃主体21与固定板10使用t字接头接合。

84.另外,压溃主体21以在车宽方向上与固定侧带接合片13的面向车宽方向内侧的板面抵接的状态设置在固定板10上。

85.压溃主体21具备压溃加强筋21a。

86.压溃加强筋21a设定为在沿着车辆前后方向输入有规定载荷的情况下,与后述的连结加强筋31a一并成为压溃起点的部位。

87.压溃加强筋21a由压溃主体21的通过冲压加工形成的凹凸构成。

88.压溃侧凸缘接合片22设定为与保险杠横梁bb的横梁凸缘b2接合(点焊)的部位,形成于压溃主体21的前缘部。

89.压溃侧横梁接合片23设定为与保险杠横梁bb的槽底部b4及槽壁部b5接合(点焊)的部位。

90.压溃侧带接合片24设定为与连结带30接合(点焊)的部位,形成在压溃主体21的车宽方向外侧缘部。

91.在针对保险杠横梁bb作用有向与固定板10分离的方向作用的载荷(拉伸载荷)的情况下,连结带30设定为用于抑制压溃主体21从固定板10脱离的加强部件(参照图1~图4)。

92.连结带30由板状部件构成,面向车宽方向且沿车辆前后方向延伸。

93.另外,连结带30构成延伸件ex的车宽方向外侧的壁部,与压溃主体21一起形成筒形状。

94.连结带30包括连结主体31、带侧横梁接合片32、带侧压溃接合片33、带侧固定接合片34、带侧固定主体接合片35及带侧绕入部36。

95.连结主体31具备连结加强筋31a,俯视观察时呈大致波板形状(参照图4)。

96.在沿车辆前后方向输入有规定载荷的情况下,连结加强筋31a设定为与前述的压溃加强筋21a一并成为压溃起点的部位。

97.连结加强筋31a通过对连结主体31的冲压加工而形成,以在车宽方向上出没且沿上下方向以隆起状延伸的方式形成。

98.另外,连结加强筋31a以在车辆前后方向上成为与压溃加强筋21a相同的位置的方式配置。

99.也就是说,连结加强筋31a与压溃加强筋21a在车宽方向上并排配置。

100.带侧横梁接合片32设定为与保险杠横梁bb的横梁侧带接合片b3接合(点焊)的部位,形成于压溃主体21的前缘部。

101.带侧压溃接合片33设定为与压溃体20的压溃侧带接合片24接合(点焊)的部位,形成在连结主体31的上缘部及下缘部。

102.带侧固定接合片34设定为与固定板10的固定侧带接合片13接合(点焊)的部位。

103.带侧固定接合片34从连结主体31的后缘部向后方延伸。

104.带侧固定主体接合片35设定为与固定板10的固定主体侧带接合部15接合(点焊)的部位。

105.带侧固定主体接合片35从带侧固定接合片34的后缘部向车宽方向内侧延伸突出。

106.带侧固定主体接合片35与带侧固定接合片34一起形成大致l字形状。

107.也就是说,在连结带30上,相对于固定板10的接合点设定为2处。

108.带侧绕入部36设定在由带侧固定主体接合片35和带侧固定接合片34形成的大致l字形状的角部分(参照图5)。

109.带侧绕入部36仿照绕入部14的外周面而以圆弧状弯曲且重叠。

110.接下来,说明本实施方式的车身构造s1的组装步骤。

111.首先,使连结带30的带侧绕入部36从外周侧与固定板10的绕入部14重叠。

112.然后,将固定主体侧带接合部15与带侧固定主体接合片35点焊,并将固定侧带接合片13与带侧固定接合片34点焊。

113.接下来,将事先组装好的压溃体20配置在固定板10的面向前方的板面上,且从车宽方向内侧与连结带30抵接。

114.然后,将压溃侧带接合片24与带侧压溃接合片33点焊。

115.进而,以压溃体20与固定板10的面向前方的板面成为t字接头的方式进行mig焊接。

116.通过上述工序,从而完成延伸件ex的组装。

117.接下来,将保险杠横梁bb的横梁侧带接合片b3从车宽方向外侧与连结带30的带侧横梁接合片32重叠,并使槽底部b4从车辆前方抵接于压溃体20的前端部。

118.然后,将横梁侧带接合片b3与带侧横梁接合片32点焊。

119.进而,将点焊的电极插入于固定板10的作业孔11a,并将横梁凸缘b2与压溃侧横梁接合片23点焊。

120.通过上述工序,从而完成保险杠横梁bb的延伸件ex的设置。

121.接下来,将固定板10与前侧车架的突端重叠,并使用螺栓blt固定。

122.通过以上工序,从而完成保险杠横梁bb及延伸件ex向前侧车架的设置。

123.接下来,说明本实施方式的作用效果。

124.在本实施方式的车身构造s1中,在保险杠横梁bb与前侧车架(未图示)之间配置有延伸件ex。

125.并且,保险杠横梁bb的车宽方向外侧端部与延伸件ex的固定板10的车宽方向外侧端部通过连结带30连续为一体。

126.也就是说,固定板10、连结带30、保险杠横梁bb以成为一张板的方式连续,并且,配置为以从车宽方向外侧前后横跨压溃体20的方式弯曲的状态。

127.通过这样的构成,从而在保险杠横梁bb从车辆前方输入有碰撞载荷的情况下,保险杠横梁bb将延伸件ex的压溃体20压溃并吸收碰撞能。

128.另外,在沿与固定板10分离的方向(从后方向前方)作用的载荷(拉伸载荷)被输入保险杠横梁bb的情况下,经由连结带30作用于固定板10。

129.由此,即使在保险杠横梁bb作用有拉伸载荷的情况下,也能够保持压溃体20与固定板10之间的接合,抑制压溃体20从固定板10脱离。

130.另外,在本实施方式的车身构造s1中,在连结带30的后端侧(车辆前后方向的车室侧)设定有带侧固定接合片34。

131.并且,带侧固定接合片34的设置于后端部的带侧固定主体接合片35以大致l字形状向车宽方向内侧弯曲,且从车宽方向外侧重叠于固定板10。

132.带侧固定主体接合片35与设定于固定板10的面向车辆后方的板面(面向车室侧的板面)的固定主体侧带接合部15接合。

133.通过这样的构成,从而在经由保险杠横梁bb在连结带30作用有拉伸载荷的情况下,带侧固定主体接合片35钩挂于固定板10的绕入部14。

134.由此,能够使拉伸载荷分散、减小作用于带侧固定接合片34的载荷。

135.另外,由于固定板10使固定侧带接合片13向车辆前方弯曲、使得向车宽方向外侧的伸出被抑制,因此行李厢内的布局性提高。

136.另外,在本实施方式的车身构造s1中,构成延伸件ex的固定板10与连结带30由独立构件构成,通过点焊接合而连续为一体。

137.由此,能够不影响组装作业性地进行带侧固定主体接合片35与固定主体侧带接合部15的接合。

138.另外,在本实施方式的车身构造s1中,构成固定板10的固定侧带接合片13被夹持在构成压溃体20的压溃侧带接合片24与构成连结带30的带侧固定接合片34之间并接合。

139.由此,不会导致重量增加、制造成本升高,能够针对拉伸载荷发挥更强的接合强度。

140.另外,在本实施方式的车身构造s1中,固定板10的固定主体11与固定侧带接合片13之间的大致l字形状的角部分设定于绕入部14。

141.并且,绕入部14向后侧鼓出并弯曲,在与压溃体20之间形成有间隙。

142.通过这样的构成,从而在连结带30经由保险杠横梁bb作用有拉伸载荷时,容许绕入部14变形,抑制连结带30断裂。

143.由此,延伸件ex能够发挥所设定的载荷特性。

144.另外,在本实施方式的车身构造s1中,在固定主体11上形成有与压溃体20的筒形状内部连通的作业孔11a。

145.通过这样的构成,从而能够进行连结带30与保险杠横梁bb的点焊、连结带30与固定板10的点焊。

146.由此,能够不影响组装作业性地进行接合作业。

147.另外,在本实施方式的车身构造s1中,在连结带30上形成有在车宽方向上出没且沿上下方向以隆起状延伸的连结加强筋31a。

148.通过采用这样的构成,从而在经由保险杠横梁bb对延伸件ex输入来自车辆前方的

碰撞载荷时,能够以连结加强筋31a起始,顺畅地将压溃体20压溃。

149.另外,在经由保险杠横梁bb在延伸件ex上作用有拉伸载荷的情况下,连结加强筋31a被拉拽,抑制连结带30断裂。

150.由此,在输入有压缩载荷及拉伸载荷中的任一者的情况下,延伸件ex均能够发挥所设定的载荷特性。

151.另外,在本实施方式的车身构造s1中,在压溃主体21上形成有在上下方向上出没的压溃加强筋21a。也就是说,压溃加强筋21a以在压溃体20的筒壁上出没的方式形成。

152.并且,连结加强筋31a与压溃加强筋21a在车宽方向上并排配置。

153.通过这样的构成,从而在输入有碰撞载荷时,压溃加强筋21a和连结加强筋31a成为起点,压溃体20高精度且顺畅地被压溃,能够吸收碰撞载荷。

154.需要说明的是,在本实施方式中,作为横梁侧带接合片b3与带侧横梁接合片32的接合手段采用点焊,但并非限定于这样的方法。

155.例如,如图6所示,能够采用下述方法:对带侧横梁接合片32的与横梁侧带接合片b3重叠的部位进行mig焊接以形成搭接角焊接头。

156.并且,这样的方式也能够起到与本实施方式相同的作用效果。

157.另外,本实施方式的车身构造s1构成在车室的前方设定的行李厢的前端部,但并非限定于上述方式。

158.例如,能够应用于在车室的后方设定的行李厢的后端部的构造,能够获得与本实施方式相同的作用效果。

159.<第2实施方式>

160.接下来,参照图7说明本发明的第2实施方式。

161.需要说明的是,在说明中,对与前述第1实施方式相同的要素标注同一附图标记并省略重复的说明。

162.在本实施方式的车身构造s2中,固定板10及连结带30的构成与前述第1实施方式的车身构造s1不同。

163.在前述的第1实施方式中,固定板10与连结带30由独立的部件构成,通过点焊接合而成为连续为一体的构成。

164.与此相对,在本实施方式中,连结带通过构成固定板10的一部分而成为连续为一体的构成。

165.也就是说,在固定板10上,取代固定侧带接合片13,连结主体41从绕入部14的车宽方向外侧端部朝向前方延伸突出。

166.另外,分别与第1实施方式的连结加强筋31a、带侧横梁接合片32、带侧压溃接合片33同样地,在连结主体41上形成有连结加强筋41a、带侧横梁接合片42、带侧压溃接合片43。

167.并且,带侧横梁接合片42与横梁侧带接合片b3接合,带侧压溃接合片43与压溃侧带接合片24接合。

168.通过这样的构成,从而能够获得与前述的第1实施方式相同的作用效果。

169.另外,连结主体41成为从固定板10延伸突出的构成,因此能够削减部件数量及接合工序。

170.<第3实施方式>

171.接下来,参照图8说明本发明的第3实施方式。

172.需要说明的是,在说明中,对与前述第1实施方式相同的要素标注同一附图标记并省略重复的说明。

173.在本实施方式的车身构造s3中,固定板10及连结带30的构成与前述第1实施方式的车身构造s1不同。

174.在第1实施方式的连结带30上设有带侧固定主体接合片35、带侧绕入部36,但在本实施方式中,并未设定与之相当的构成。

175.由此,将固定板10与连结带30接合的接合点与第1实施方式相比减少,因此固定侧带接合片13向车辆前方延长。

176.并且,通过使固定侧带接合片13延长,从而固定侧带接合片13与带侧固定接合片34的重叠面积增加,因此能够以与第1实施方式相同的强度接合。

177.通过这样的构成,从而能够获得与前述的第1实施方式相同的作用效果。

178.<第4实施方式>

179.接下来,参照图9说明本发明的第4实施方式。

180.需要说明的是,在说明中,对与前述第1实施方式相同的要素标注同一附图标记并省略重复的说明。

181.在本实施方式的车身构造s4中,固定板10及连结带30的构成与前述第1实施方式的车身构造s1不同。

182.在前述的第1实施方式中,保险杠横梁bb与连结带30由独立的部件构成,通过点焊接合而成为连续为一体的构成。

183.与此相对,在本实施方式中,连结带通过构成保险杠横梁bb的一部分而成为连续为一体的构成。

184.也就是说,在保险杠横梁bb上,取代横梁侧带接合片b3,连结主体51朝向车辆后方延伸突出。

185.另外,与第1实施方式的连结加强筋31a、带侧压溃接合片33、带侧固定接合片34同样地,在连结主体51上形成有连结加强筋51a、带侧压溃接合片53、带侧固定接合片54。

186.并且,带侧压溃接合片53与压溃侧带接合片24接合,带侧固定接合片54与固定侧带接合片13接合。

187.需要说明的是,在本实施方式中,未设定与绕入部14、固定主体侧带接合部15相当的构成。

188.由此,与第1实施方式的构成相比,将固定板10与连结主体51接合的接合点减少,因此固定侧带接合片13向车辆前方延长。

189.并且,通过使固定侧带接合片13延长,从而固定侧带接合片13与带侧固定接合片54的重叠的面积增加,因此能够以与第1实施方式相同的接合强度接合。

190.通过这样的构成,从而能够获得与前述的第1实施方式相同的作用效果。

191.另外,由于连结主体51成为从保险杠横梁bb延伸突出的构成,因此能够削减部件数量、接合工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1