机械仪表与液晶仪表可切换的汽车仪表盘的制作方法

1.本发明涉及汽车制造领域,尤其涉及一种机械仪表与液晶仪表可切换的汽车仪表盘。

背景技术:

2.汽车仪表盘经历由机械仪表模块向机械数显结合模块,再向液晶仪表模块发展的过程,液晶仪表模块可以理解为把所有车辆信息数据都通过一块屏幕模拟显示出来,如今有的车企甚至把液晶仪表模块和中控屏连为一体,将科技感做到了极致。

3.但人的本性总是如此,当一项产品发展到一定程度时,会留恋最初的产品造型,我们称之为“复古”。汽车仪表盘也是如此,在液晶仪表流行的当下,越来越多的汽车爱好者希望能回味机械仪表带来的原始感、工业朋克感和机械指针抖动带来的刺激感。虽然液晶仪表也能显示成机械仪表的样式,但感觉远不如真实机械仪表来的强烈。

4.基于此,本案由此提出。

技术实现要素:

5.本发明的目的在于提供一种机械仪表与液晶仪表可切换的汽车仪表盘,来满足消费者的需求。

6.为了实现上述目的,本发明的技术方案如下:一种机械仪表与液晶仪表可切换的汽车仪表盘,包括壳体,所述壳体的顶面依次设有仪表安装孔一、液晶显示模块及仪表安装孔二,所述壳体内设有位于仪表安装孔一正下方的机械仪表模块一、位于仪表安装孔二正下方的机械仪表模块二,所述壳体的底面固定有升降机构一和升降机构二,升降机构一位于机械仪表模块一的正下方且伸缩端与机械仪表模块一固定,升降机构二位于机械仪表模块二的正下方且伸缩端与机械仪表模块二固定;所述壳体内设有横移机构,横移机构的移动部上设有滑块一和滑块二,所述滑块一上固定有升降机构三,升降机构三的升降端固定有液晶仪表模块一,所述滑块二上固定有升降机构四,升降机构四的升降端固定有液晶仪表模块二。

7.进一步的,所述横移机构包括上下两层布置的丝杠机构,每层所述丝杠机构包括两根并排布置的丝杠和驱动部,且两根丝杠的间距大于机械仪表模块一、机械仪表模块二的直径,位于上层的两根丝杠上设有所述滑块一,位于下层的两根丝杠上设有所述滑块二,丝杠的两端安装在外壳的两侧侧壁上,所述驱动部用于驱动丝杠的转动。

8.进一步的,所述仪表安装孔一和仪表安装孔二处均设有密封圈一,且密封圈一的截面为底部开口的圆形内凹,所述机械仪表模块一、机械仪表模块二、液晶仪表模块一、液晶仪表模块二的外周上均设有密封圈二,且密封圈二的截面为与密封圈一相配合的圆形凸起。

9.进一步的,所述密封圈二的圆形凸起内部设有充气腔体,密封圈二上设有与充气

腔体连通的气管。

10.进一步的,所述密封圈一包括金属定型内芯和橡胶包覆层。

11.进一步的,所述密封圈二按其原料重量比包括:丁苯胶22-25、高岭土7-8、聚氨酯5-8、壳聚糖3-5、邻苯二甲酸二异壬酯4-6、防老剂6-10、氢氧化铝1-5、亚磷酸三苯酯10-15、有机胺硫化机0.5-1。

12.进一步的,所述壳体内设有散热机构,散热机构包括安装在壳体底部中心的散热鳍片,散热鳍片内设有散热风扇及与散热风扇出风角度相匹配的散热通道,且散热通道贯穿壳体底部,所述壳体底部均布有若干通风孔。

13.进一步的,所述壳体底部安装有滤网。

14.进一步的,所述散热风扇有两个,两个散热风扇对称布置且出风角度与水平面的锐角夹角为52-55

°

。

15.进一步的,所述壳体的侧壁上安装有制冷片。

16.本发明的优点在于:在仪表盘的壳体内预先设置了机械仪表模块和液晶仪表模块,通过升降与横移结构实现两种模块的升降与移动,可按客户需求,变换仪表盘,实现机械仪表与液晶仪表可切换,满足消费者的需求。

附图说明

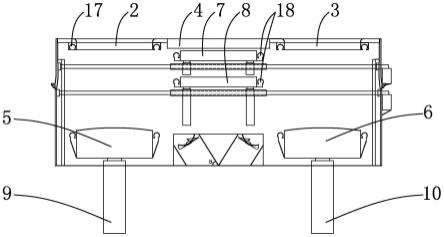

17.图1为实施例中该汽车仪表盘正面外观示意图,此时机械仪表模块一和机械仪表模块二均处于升起状态,液晶仪表模块一和液晶仪表模块二均位于顶部液晶显示模块的正下方;图2为实施例中该汽车仪表盘的内部构造示意图,此时机械仪表模块一和机械仪表模块二均处于降下状态,液晶仪表模块一和液晶仪表模块二均位于顶部液晶显示模块的正下方;图3为实施例中滑块一或滑块二中丝杠的位置;图4为实施例中该汽车仪表盘的内部构造示意图,此时机械仪表模块一和机械仪表模块二均处于升起状态,液晶仪表模块一和液晶仪表模块二均位于顶部液晶显示模块的正下方;图5为实施例中该汽车仪表盘的内部构造示意图,此时机械仪表模块一和机械仪表模块二均处于降下状态,液晶仪表模块一位于仪表安装孔一处,液晶仪表模块二位于仪表安装孔二处;图6为实施例中该汽车仪表盘的内部构造示意图,此时机械仪表模块一处于降下状态,机械仪表模块二处于升起状态,液晶仪表模块一位于仪表安装孔一处,液晶仪表模块二位于顶部液晶显示模块的正下方;标号说明壳体1,仪表安装孔一2,仪表安装孔二3,液晶显示模块4,机械仪表模块一5,机械仪表模块二6,液晶仪表模块一7,液晶仪表模块二8,升降机构一9,升降机构二10,升降机构三11,升降机构四12,丝杠13,滑块一14,滑块二15,驱动部16,密封圈一17,密封圈二18,散热鳍片19,散热风扇20,散热通道21。

具体实施方式

18.以下结合实施例对本发明作进一步详细描述。

19.一种机械仪表与液晶仪表可切换的汽车仪表盘,如图1至6所示,包括壳体1,壳体1顶面从左至右依次设有仪表安装孔一2、液晶显示模块4及仪表安装孔二3,所述壳体1内设有位于仪表安装孔一2正下方的机械仪表模块一5、位于仪表安装孔二3正下方的机械仪表模块二6,所述壳体1的底面固定有升降机构一9和升降机构二10,升降机构一9位于机械仪表模块一5的正下方且伸缩端与机械仪表模块一5固定,升降机构二10位于机械仪表模块二6的正下方且伸缩端与机械仪表模块二6固定。所述壳体1内设有横移机构,横移机构设置在壳体1内中部偏上位置,横移机构的移动部上设有滑块一14和滑块二15,所述滑块一14上固定有升降机构三11,升降机构三11的升降端固定有液晶仪表模块一7,所述滑块二15上固定有升降机构四12,升降机构四12的升降端固定有液晶仪表模块二8。机械仪表模块一5、机械仪表模块二6、液晶仪表模块一7、液晶仪表模块二8的外径尺寸均相同,可以安装在仪表安装孔一2或仪表安装孔二3内。机械仪表模块和液晶仪表模块,目前来说都是是比较成熟的模块,故本实施例中不再对该两种模块的具体构造作过多赘述。

20.参考图2和图3,横移机构包括上下两层布置的丝杠机构,每层所述丝杠机构包括两根并排布置的丝杠13和驱动部16,且两根丝杠13的间距大于机械仪表模块一5、机械仪表模块二6的直径,以此实现机械仪表模块一5和机械仪表模块二6在两根丝杠13之间进行升降运动,同时也可实现下层的液晶仪表模块二8在上层两根丝杠13之间的升降运动。位于上层的两根丝杠13上设有所述滑块一14,位于下层的两根丝杠13上设有所述滑块二15,丝杠的两端安装在外壳的两侧侧壁上,所述驱动部16用于驱动丝杠13的转动。

21.本实施例中升降机构一9至升降机构四12均可采用电动推杆,电动推杆的规格可根据实际需要进行购买配置。

22.参考图2和图4,当用户需要体验机械仪表带来的复古感和刺激感时,将液晶仪表模块一7和液晶仪表模块二8均处于降下位置,并横移至顶部液晶显示屏的下方,然后升起机械仪表模块一5至仪表安装孔一2,升起机械仪表模块二6至仪表安装孔二3,实现附图1的效果。由于该类用户主要关注在于车速和发动机的转速在机械仪表上的体现,所以本实施例中机械仪表模块一5选为转速仪表,机械仪表模块二6选用速度仪表,其余车辆信息可在顶部的液晶显示屏中展示,甚至为了体验纯粹的机械感,可使该液晶显示屏息屏(有故障时再自动点亮提醒),只看车速和转速。

23.参考图2和图5,当用户需要体验液晶仪表带来的科技感和便捷感时,可将机械仪表模块一5和机械仪表模块二6均处于降下位置,然后横移液晶仪表模块一7和液晶仪表模块二8,并抬升,使得液晶仪表模块一7位于仪表安装孔一2处,液晶仪表模块二8位于仪表安装孔二3处。此时可根据后台具体设置,在液晶仪表模块一7、液晶仪表模块二8、液晶显示模块4上显示具体的车辆信息。

24.参考图6,当然,根据具体的需求,也可一个机械仪表模块和一个液晶仪表模块配合。

25.作为优选,本实施例所述仪表安装孔一2和仪表安装孔二3处均设有密封圈一17,且密封圈一17的截面为底部开口的圆形内凹,圆形内凹的底部开口间距小于圆形内凹的圆形直径,所述机械仪表模块一5、机械仪表模块二6、液晶仪表模块一7、液晶仪表模块二8的

外周上均设有密封圈二18,且密封圈二18的截面为与密封圈一17相配合的圆形凸起。

26.考虑到仪表模块的升降,仪表模块与仪表安装孔之间的密封结构及密封材料需特殊设置(密封圈的作用一是为了仪表在仪表安装孔内的稳定性,避免车辆振动导致仪表的振动,二是为了尽量避免壳体内的灰尘进入壳体顶面与面层玻璃之间的空间,导致面层玻璃被灰尘模糊)。升降导致密封圈一17和密封圈二18需要重复的分离和结合。为保证分离和结合的顺畅性,需保证密封圈一17的构造在长时间使用后变形够小,作为优选,本实施例的密封圈一17包括金属定型内芯和橡胶包覆层,金属定型内芯起到密封圈二18的长久定型作用,橡胶包覆层保证用于保证密封性和一定的变形能力。进一步的,本实施例的密封圈二18的圆形凸起内部设有充气腔体,密封圈二18上设有与充气腔体连通的气管。通过在车辆中控台内部设置小型的气泵,用于充吸密封圈二18内的气体,使得密封圈二18的圆形凸起可以变大或变小。当需要结合或分离时,对密封圈二18进行抽气,使得密封圈二18的圆形凸起变小,方便密封圈一17和密封圈二18的分离,当需要结合完毕后,对密封圈二18进行充气,密封圈二18的圆形凸起变大,使得密封圈一17和密封圈二18能够紧密结合。

27.由于密封圈二18需要重复的变大或变小,需要保证其具有持久且较好的弹性,且多次变化后,形变量较小,本实施例的密封圈二18的原料按重量比包括:丁苯胶24、高岭土8、聚氨酯7、壳聚糖4、邻苯二甲酸二异壬酯5、防老剂8、氢氧化铝3、亚磷酸三苯酯13、有机胺硫化机0.8。其中丁苯胶为丁二烯与苯乙烯的共聚合物,具有良好的弹力,同时配合高岭土,可进一步提高橡胶的拉伸强度和抗撕裂强度。其次,由于加入了有机胺硫化机,能够保证该密封圈具有永久变形小,高温老化后仍能保持一定的物理机械性能,并延长密封圈的使用时间。而其余材料均为车用密封圈的制备材料,此处不作不多赘述。

28.由于壳体1内涉及较多的电子器件,为保证该汽车仪表工作的稳定性,本实施例在壳体1内设有散热机构。参考图6,散热机构包括安装在壳体1底部中心的散热鳍片19,散热鳍片19内设有散热风扇20及与散热风扇20出风角度相匹配的散热通道21,且散热通道21贯穿壳体1底部,所述壳体1底部均布有若干通风孔。散热鳍片19用于导热,散热风扇20用于将热量吹出壳体1,散热风扇20运行过程中,外部空气通过通风孔进入壳体1内,实现散热循环,为防止外部灰尘进入壳体1内,本实施例在壳体1底部安装有滤网。散热风扇20带动的散热循环主要是对壳体1内的电气元件,更具体的是对两块液晶仪表模块和一块液晶显示模块4,为实现散热循环的最优化,本实施例的散热风扇20有两个,两个散热风扇20对称布置且出风角度与水平面的锐角夹角为52-55

°

,如图6所示,这样的设置,能在壳体内形成对称的两个散热循环。同时,由于壳体1的底面已有散热通道21、升降机构一9和升机构二,无法在安置其它散热元件,本实施例在壳体1的侧壁处安装有制冷片,通过主动制冷的方式,来降低壳体1内的温度。该仪表盘的各类通讯线束接口、电源线束接口、通气接口优选设置在壳体1侧壁处,故将制冷片设置在壳体1侧壁处,也方便制冷片的取电。

29.在仪表盘的壳体1内预先设置了机械仪表模块和液晶仪表模块,通过升降与横移结构实现两种模块的升降与移动,可按客户需求,变换仪表盘,实现机械仪表与液晶仪表可切换,满足消费者的需求。但也存在着不足,由于设置了多种样式的仪表,该壳体1相对于常规样式,在厚度尺寸和整体重量上会有大的变化,但车辆中空台在仪表盘壳体1厚度上本身就具有较大的可用空间,为适应消费者需求,改变中控台在安装仪表盘壳体1处的构造,其改造费用还是可以接受的。

30.上述实施例仅用于解释说明本发明的构思,而非对本发明权利保护的限定,凡利用此构思对本发明进行非实质性的改动,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1