一种电动商用车动力电池箱和钢制车架集成结构

1.本发明属于电动商用车车架技术领域,特别涉及一种电动商用车动力电池箱和钢制车架集成结构。

背景技术:

2.在全球能源紧缺以及温室效应加剧的大背景下,发展新能源汽车是我国实现双碳目标、保护生态环境的重要技术路径。另外,我国目前对于燃油车采取在城区限行的措施在一定程度上影响了城市内物流配送的效率,因此发展环境友好和零排放电动商用车势在必行。目前,电动商用车大都采用高强钢作为车架材料,以便降低生产成本,提高产品市场竞争力。

3.电动商用车要求运输效率高、续航里程长,因此,对其充、换电更加方便和高效。目前市场上的电动商用车动力电池箱的安装位置一是将动力电池箱安装在驾驶室和货箱栏之间,该方案不仅占据了货物装载空间缩短了驾驶室内部空间,而且给动力电池箱充换电带来一定的不便,并且动力电池箱重心位置相对较高,对汽车操纵稳定性和行车安全性产生不利影响。另一种常见布置方案是将动力电池箱悬挂放置在电动商用车第一轴后面车架两侧位置,这种方案不仅会导致车架纵梁局部应力过大,而且当电动商用车与其他车身发生侧碰事故时,严重降低了动力电池箱的安全性。

技术实现要素:

4.本发明提供了一种电动商用车动力电池箱和钢制车架集成结构,本发明的一个目的是其通过合理设置电动商用车的车架结构,将电池箱集成在车架中,能够解决电动商用车中心高的问题,有效提高电动商用车的驾驶稳定性和安全性。

5.本发明还有一个目的是解决动力电池充电、更换动力电池操作复杂、效率低的问题。

6.本发明提供的技术方案为:

7.一种电动商用车动力电池箱和钢制车架集成结构,包括:

8.两个纵梁,其对称设置;所述纵梁沿轴向包括依次连接的第一段、第二段和第三段;

9.其中,所述第一段与所述第三段平行于车身的纵向,并且所述第一段和所述第三段分别对应车身的前部和后部设置;所述第二段与车身的纵向之间具有夹角,使两个所述第一段之间的距离大于两个所述第三段之间的距离;

10.多个下横梁,其位于所述第一段的下侧,并且所述下横梁的两端分别固定连接在两个所述第一段上;所述多个下横梁沿所述第一段的轴向间隔设置;

11.前端梁,其设置在所述纵梁的一端,并且所述前端梁的两端分别可拆卸的固定连接在两个所述第一段上;

12.后端梁,其设置在所述纵梁的另一端,并且所述后端梁的两端分别固定连接在所

述两个第三段上;

13.防护梁,其两端分别固定连接在所述第一段上,并且靠近所述第二段设置;

14.其中,所述前端梁、所述两个纵梁、所述多个下横梁和所述防护梁围合形成上侧开口的框架结构;

15.动力电池箱,匹配设置在所述框架结构中。

16.优选的是,所述动力电池箱包括:

17.壳体,其用于容纳动力电池组;

18.其中,所述壳体的两端分别抵靠在所述前端梁和所述防护梁上;

19.上盖板,其与所述壳体顶部的尺寸相同,并且固定连接在所述壳体的顶部;

20.下垫板,其与所述壳体底部的尺寸相同,并且固定连接在所述壳体的底部;

21.其中,所述下垫板抵靠在所述下横梁上;

22.两个支撑板,其固定连接在所述下垫板上,并且所述两个支撑板分别靠近所述两个纵梁设置,并与所述两个纵梁分别固定连接。

23.优选的是,所述动力电池箱抵靠在所述前端梁上的一端开设有充电口,并且所述充电口朝向所述前端梁设置;

24.其中,所述前端梁上开设有通孔,所述通孔与所述充电口的位置相对应,并且与所述充电口连通。

25.优选的是,所述前端梁为平板状,所述前端梁包括主体部和两个连接部,所述两个连接部对称固定连接在所述主体部的两侧;

26.其中,所述动力电池箱的高度高于所述两个纵梁的高度;所述主体部的高度和所述动力电池箱的高度相等,所述连接部的高度与所述纵梁的高度相等。

27.优选的是,所述动力电池箱上设置有两个推拉手柄;所述两个推拉手柄固定连接在所述动力电池箱具有充电口的一端;并且所述两个推拉手柄分别位于在所述充电口的两侧,与所述两个连接部的位置一一对应。

28.优选的是,所述防护梁的高度与所述动力电池箱的高度相同,并且所述防护梁的上端具有限位部;

29.其中,所述限位部垂直于所述防护梁的主体部,并朝向所述动力电池箱的方向弯折。

30.优选的是,所述防护梁和所述前端梁上分别开设有多个减重孔。

31.优选的是,所述的电动商用车动力电池箱和钢制车架集成结构,还包括:

32.元宝梁,其设置在两个所述第三段的下侧,并且所述元宝梁的两端分别与两个所述第三段固定连接。

33.优选的是,所述的电动商用车动力电池箱和钢制车架集成结构,还包括:

34.大横梁,其设置在两个所述第三段之间,并且所述大横梁的两端分别固定连接在所述两个第三段上;

35.其中,所述大横梁位于所述元宝梁和所述后端梁之间。

36.优选的是,所述的电动商用车动力电池箱和钢制车架集成结构,还包括:两个连接板,所述两个连接板与所述第三段平行,并且一一对应的连接在两个所述第三段的内侧;

37.其中,所述大横梁的两端分别固定连接在两个所述连接板上。

38.本发明的有益效果是:

39.本发明提供的电动商用车动力电池箱和钢制车架集成结构,通过合理设置电动商用车的车架结构,将电池箱集成在车架中,能够解决电动商用车中心高的问题,有效提高电动商用车的驾驶稳定性和安全性。

40.本发明提供的电动商用车动力电池箱和钢制车架集成结构,能够解决动力电池充电、更换动力电池组操作复杂、效率低的问题,对推动电动商用车从搭载和改装向全新架构发展具有重要的引领作用。

附图说明

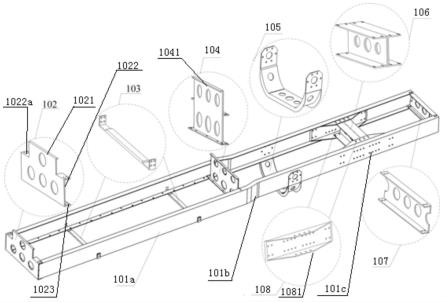

41.图1为本发明所述的电动商用车动力电池箱和钢制车架集成结构示意图。

42.图2为本发明所述的钢制车架的结构示意图。

43.图3为本发明所述的动力电池箱的结构示意图。

44.图4为本发明所述的车动力电池箱拆卸方式示意图。

45.图5为本发明所述的动力电池箱和钢制车架集成机构整车布置示意图。

具体实施方式

46.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

47.如图1所示,本发明提供了一种电动商用车动力电池箱和钢制车架集成结构,其包括钢制车架100和集成在钢制车架100中的动力电池箱200。

48.如图2-4所示,钢制车架100主要包括:两个纵梁101,前端梁102、多个下横梁103、防护梁104、元宝梁105、大横梁106和后端梁107。

49.两个纵梁101对称间隔设置。纵梁101为槽型结构,纵梁101的高度方向为竖直方向;纵梁101沿其轴向包括依次连接的第一段101a、第二段101b和第三段101c。

50.第一段101a(的轴向)与第三段101c(的轴向)平行于车身的纵向设置,并且第一段101a和第三段101c分别对应车身的前部和后部设置。第二段101b与车身的纵向之间具有夹角,第二段101b的两端分别与第一段101a和第三段101c固定连接,使两个第一段101a之间的距离大于两个第三段101c之间的距离。其中,第一段101a、第二段101b和第三段101c为一体成型结构。

51.前端梁102设置在纵梁101的一端,并且前端梁102的两端分别通过螺栓可拆卸的固定连接在两个第一段101a上。后端梁107设置在纵梁101的另一端,并且后端梁107的两端分别固定连接在两个第三段101c上。

52.其中,前端梁102和后端梁103均为平板状,并且前端梁102和后端梁103平行于车身的横向设置。

53.多个下横梁103位于第一段101a的下侧,并且下横梁103的两端分别通过螺栓固定连接在两个第一段101a上;多个下横梁103沿第一段101a的轴向间隔设置。

54.防护梁104两端分别固定连接在第一段101a上,并且靠近第二段101b设置。即多个下横梁103位于前端梁102和防护梁104之间。

55.其中,前端梁102、两个纵梁101、多个下横梁103和防护梁104围合形成上侧开口的

框架结构。动力电池箱200匹配设置在所述框架结构中。

56.元宝梁105沿车身的横向设置,并且设置在两个第三段101c的下侧,用于安装电驱动桥。元宝梁105的两端分别向上延伸至两个第三段101c的外侧面处,并且元宝梁105的两端分别与两个第三段101c的外侧面固定连接。

57.大横梁106沿车身的横向设置,并且设置在两个第三段101c之间,用于安装牵引车的鞍座。大横梁106的两端分别固定连接在两个第三段101c内侧面上。其中,大横梁106位于元宝梁105和后端梁107之间。

58.作为优选,钢制车架100还包括两个连接板108;两个连接板108与第三段101c平行,并且两个连接板108一一对应的固定连接在两个第三段101c的内侧面上;其中,大横梁106的两端分别固定连接在两个连接板108上。

59.作为进一步的优选,连接板108的上端和下端分别具有弯折部1081,弯折部1081垂直于连接板108的主体部,并且朝向(靠近)大横梁106的方向延伸。弯折部1081上开设有螺栓孔,大横梁106的两端的上下两侧分别通过螺栓与其对应的弯折部1081固定连接。

60.如图3所示,动力电池箱200包括两个支撑板201、下垫板202、壳体203、上盖板204、推拉手柄205和充电口206。

61.壳体203用于容纳动力电池组;壳体203的两端分别抵靠在前端梁102和防护梁104上。

62.上盖板205覆盖在壳体203顶部,并且与壳体203顶部的尺寸相同。下垫板202覆盖在壳体203底部,并且与壳体203底部的尺寸相同。下垫板202与壳体203的底部(下表面)、上盖板205与壳体203的顶部(上表面)皆采用螺栓等间隔互相连接固定。

63.两个支撑板201固定连接在下垫板202上,支撑板201为长条状,两个支撑板201的外侧分别抵靠两个纵梁101的内侧面上。

64.作为进一步的优选,支撑板201下表面的三分之二宽度被下翼缘部1011覆盖,支撑板201上表面三分之一宽度(动力电池箱内侧的部分)被动力电池箱200的下垫板202覆盖,支撑板201上沿其宽度方向等间隔设置三排安装孔,每排安装孔包括沿支撑板的轴向均匀阵列的九个安装孔。支撑板201外侧两排安装孔采用螺栓固连在纵梁101下翼缘部1011上侧,支撑板201内侧一排安装孔采用螺栓连接在动力电池箱200下垫板202上。

65.在本实施例中,下横梁103的数量为两个。作为进一步的优选,前端(靠近前端梁102)的下横梁103与前端梁102之间的距离,和后端(靠近防护梁104)的下横梁103与防护梁104之间的距离相等,以保证动力电池箱200受力均匀。下横梁103中间部分(位于两个纵梁101之间的部分)向上凸起至与支撑板201的上表面齐平,用于支撑动力电池箱200的下垫板202,进一步地促使左右纵梁101以及动力电池箱200受力更加均匀合理。

66.动力电池箱200抵靠在前端梁102上的一端开设有充电口206,并且充电口206朝向前端梁102设置。其中,前端梁102上开设有通孔102a,通孔102a与充电口206的位置相对应,并且与充电口206连通。通过设置充电口206及与充电口匹配连通的通孔102a,无需拆卸前端梁102即可外接充电插头对动力电池组进行充电。

67.作为优选,前端梁102包括主体部1021和两个连接部1022,两个连接部1022对称固定连接在主体部1021的两侧。主体部1021和两个连接部1022均为矩形板状,主体部1021和两个连接部1022的下端齐平;主体部1021的高度和动力电池箱200的高度相等,连接部1022

的高度与纵梁101的高度相等。由于动力电池箱200的高度高于两个纵梁101的高度,使前端梁102整体呈“凸”字形。其中,前端梁102的下端具有向车架内侧弯折90度的前端梁下翼缘部1023,前端梁下翼缘部1023通过螺栓连接在两个纵梁101下翼缘部1011。两个连接部1022的上端具有向车架内侧弯折90度的连接部上翼缘部1022a,两个连接部上翼缘部1022a分别通过螺栓固定连接在左右纵梁101上翼缘部1012,并整体包裹在左右纵梁101前端。前端梁102的主体部1021的上端90

°

弯曲朝向动力电池箱200一侧,形成限位部,用于卡固动力电池箱200的上端,防止动力电池箱200前端上移。

68.作为优选,动力电池箱200的前端固定设置有两个推拉手柄205;两个推拉手柄205分别位于在充电口206的两侧,并且与两个连接部1022的位置一一对应。其中,电池动力电池箱200的前端两侧(对应两个连接部1022处)的长度小于中间位置(对应主体部1021)的长度,即电池动力电池箱200的前端中间位置(开设有充电口206的部分)抵靠在主体部1021上;而电池动力电池箱200前端两侧(对应两个连接部1022的位置)并不抵靠在两个连接部1022上,与两个连接部1022之间具有间隔;两个推拉手柄205分别位于电池动力电池箱200的前端两侧与两个连接部1022的间隔中。

69.作为进一步的优选,防护梁104的高度与动力电池箱200的高度相同,并且所述防护梁104上端具有限位部1041。其中,限位部1041垂直于防护梁104的主体部,并且相对于防护梁104的主体部朝向动力电池箱200的方向弯折。限位部1041用于卡固主动力电池箱200的上端,防止动力电池箱200后端发生上移。其中,防护梁104的下端和中部分别通过螺栓与两个纵梁101的下翼缘部1011和上翼缘部1012固定连接。通过前端梁102和防护梁104对动力电池箱200起到稳固的作用;防护梁104安装在距离左右纵梁101跨度宽的扩展区末尾端,增强了车架拓宽区的结构强度和刚度。

70.当需要对动力电池箱2000进行换电时,首先抬起驾驶室前进气格栅罩,再拆下前端梁102固定在左右纵梁101上的螺栓,以及动力电池箱200的支撑板201与左右纵梁101之间的连接螺栓,取下前端梁102,手持动力电池箱200前端的推拉手柄205,即可方便地从驾驶室前进气格栅罩处将动力电池箱200通过左右纵梁101之间的跨度宽的扩展区拉出进行换电,换好电后可手持推拉手柄205将动力电池箱200推入至左右纵梁101之间的正常位置。当动力电池箱200后端贴近防护梁104时则停止推进,最后用螺栓固定好动力电池箱200的两个支撑板201、前端梁102与左右纵梁101之间的连接螺栓,并放下驾驶室前进气格栅罩即完成换电过程。

71.作为进一步的优选,防护梁104、前端梁102和后端梁107上分别开设有多个减重孔。通过设置所述减重孔,一方面提升了车架轻量化效果,另一方面可以利用所述减重孔进行电气系统的线路安置。

72.本发明提供的电动商用车动力电池箱和钢制车架集成结构在车辆上的安装位置如图5所示,钢制车架100的纵梁101的第一段101a设置在前轴500上方,纵梁101的第二段101b设置在前轴500和中轴800之间位置上方,纵梁101的第三段101c同时设置在中轴800和后轴1100上方。图5中前下防护梁300、前板簧400、前轴500、前车轮600、电驱桥700、中轴800、中轴车轮900、后板簧1000、后轴1100及后轴车轮1200的连接方式均为常规连接方式,此处不再赘述。

73.本发明将动力电池箱安装在电动商用车驾驶室下面车架前侧左右纵梁之间,有效

地利用了电动商用车驾驶室下部和车架前部空间,提升了整车总体设计的可行性与部件安装布置的空间利用率,为其它总成的布置提供了方便;有效降低了整车的质心位置,改善了轴荷分配,提高了整车行驶的稳定性和安全性。动力电池箱安装在车架前部左右纵梁之间,以车架作为支撑结构大大简化了现有动力电池箱的框架笼式复杂结构,降低了整车重量,另一方面车架还能在车辆翻倾和碰撞事故中对动力电池箱起到很好的保护作用。

74.车架左右纵梁可以根据具体车型的总体尺寸、总布置与续航里程要求,计算出动力电池箱的长宽度尺寸来决定车架左右纵梁拓宽区的长宽尺寸。因此,可变化长宽尺寸的车架左右纵梁拓宽区,能够满足不同电动商用车配置车型的使用需求。在对动力电池箱进行充电时,打开驾驶室进气格栅,通过车架前端梁的通孔即可利用充电口方便地进行充电;在进行换电时,先打开驾驶室进气格栅,再拆掉车架前端梁和动力电池箱与车架之间的连接螺栓,就可以利用推拉手柄将动力电池箱拉出来进行换电。

75.本发明提供的电动商用车动力电池箱和钢制车架集成结构,能够解决现有技术方案中电动商用车的动力电池箱安装位置不合理导致车辆在行驶过程中操纵稳定性与行驶安全性差、以及动力电池箱换电不方便的问题;并且本发明提供的动力电池箱整车可集成度高、安装简单,简化了现有电动商用车动力电池箱的安装结构,节省了用材。

76.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1