一种汽车座椅椅套制作方法与流程

1.本发明涉及一种汽车座椅椅套制作方法。

背景技术:

2.随着人们生活水平的不断提高,汽车这种便捷的交通工具已经越来越普及,人们的着重点不再仅限于汽车的实用性,同时对汽车座椅的舒适性、美观性、包覆性等的要求也越来越高,特别对于改装车市场来说,客户需求汽车座椅多样化和个性化,于是市场上越来越多的汽车座椅产品推陈出新。而汽车座椅产品推陈出新的同时也要求开发周期越短越好,这对汽车座椅制造厂商来说,面临的竞争压力也越来越大。

3.目前,传统的座椅椅套制作过程,由于没有细致严谨的流程,良好的制版方法,严重依赖制版师的个人经验来制版,效率低、外观不美观且复杂难学。虽说随着社会的不断发展,椅套制版已经从传统人工制版,向着自动化、科技化不断前进,即导入3d软件辅助设计制版,但因每一个座椅造型,都有部分不可见区域3d软件无法设计取版,还需结合人工才能取版,效率低,且设计人员对3d软件掌握熟练与否,也影响所制作椅套样版的裱装精度,况且会3d软件打版设计的从业人员门槛高、制造成本增加。

4.综上所述,汽车座椅的椅套制作需要一种更高效的打版方法去适应当下的汽车行业,即需要一种能够保证外观要求包覆性好,座椅造型轮廓清晰,线条流畅、裱装无褶皱且效率高的椅套制作方法。

技术实现要素:

5.本发明的目的在于提供一种汽车座椅椅套制作方法,该方法种能够保证外观要求包覆性好,座椅造型轮廓清晰,线条流畅、裱装无褶皱且效率高。

6.本发明的技术方案在于:一种汽车座椅椅套制作方法,包括以下步骤:步骤s1,裱装仕样书制作:根据客户的要求及背座椅外观造型,制作背座椅裱装仕样书,明确座椅裱装仕样要求,其中仕样书内容具体有:区域、椅套裁片用料材料材质、用料材料颜色、材料背面贴合泡棉规格、用料材料厚度、贴合泡棉厚度、单针间距标准、针距标准、车缝边距标准;步骤s2,椅套裁片造型确定:绘制裱装造型线:将座椅背合绵套入座椅背铁台上并包饰固定,用黑水笔在座椅背合绵上绘制合绵中心线、横剖面线,中心线与横剖面线垂直;接着绘制合绵正面及背面各裁片造型轮廓线;绘制记号点;步骤s3,pc薄膜+双面胶椅套裁片取型:将座椅背合绵上所有椅套裁片的造型轮廓线及记号点提取出来,将其平铺成一个平面,以此来确定该造型线在平面上的形状及该造型线所围绕的面积,用于后期确定椅套裁片的形状与面积;步骤s4,制作椅套裁片样版初版:

在背景中的造型轮廓线及记号点绘制完成后,将pc薄膜从背合绵上撕开并展开摊平并粘贴于纸板上,背景中取型完成,用同样方法将背景下取型完成;椅料裁片造型轮廓线绘制完成后,沿着造型轮廓线对纸板进行裁剪,获得每片椅套裁片样版原板,将背合绵上所有的椅套裁片全部取型完成;步骤s5,样版周长测量及核对:测量出背景中所有椅套裁片样版上记号点与记号点之间的周长,并将测量出的具体数值记录到样版上;测量完成后,需对相车缝样版之间周长进行核对;步骤s6,周长差异验证及修改:针对周长差异部分,结合实际泡棉多次测量,确保周长测量准确性;另采用周长相等核对法,对周长差异样版进行修改;步骤s7,添加样版边距及记号点:在样版原版上添加样版车缝边距;另将所有样版上记号点由“一字型”改为“三角型”;步骤s8,样版完成:将所有样版制作完成,同时对比椅套裱装仕样书,对所有样版进行检查。

7.进一步地,所述步骤s1中:在背右肚、背左肚、背左侧肚、背右侧肚、背上中片,裱装设定单针车缝装饰线,单针间距标准为4mm

±

1;在背景中、背右肚、背左肚、背左外肚、背右外肚、背景上、背景下、背左侧肚、背右侧肚、背上中片、背后片上片用料材料材质裱装设定为牛皮,用料材料颜色为黑色,裁片与裁片之间的车缝针距为3mm/6针 ,裁片与裁片之间的车缝边距为10mm

±

1。

8.进一步地,所述背景中、背右肚、背左肚、背左外肚、背右外肚、背景上的用料材料背面贴合泡棉规格为800

±

40g/

㎡

,用料材料厚度为1.2

±

0.2mm,贴合泡棉厚度为10

±

1mm;所述背景下、背左侧肚、背右侧肚、背上中片、背后片上片的用料材料背面贴合泡棉规格为350g/

㎡

,用料材料厚度为1.2

±

0.2mm,贴合泡棉厚度为7

±

1mm。

9.进一步地,背左辅肚片a、背左辅肚片b、背右辅肚片a、背右辅助片b的用料材料材质裱装设定为防音布,用料材料颜色为黑色,背面贴合泡棉规格为30g/

㎡

,用料材料厚度为0.9

±

0.2mm,防音布为单体无贴合泡棉,裁片与裁片之间的车缝针距为3mm/6针,裁片与裁片之间的车缝边距为5mm

±

1;背后左侧肚、背后右侧肚的用料材料材质裱装设定为地毯布,用料材料颜色为黑色,地毯布规格为150g/

㎡

,用料材料厚度为1.6

±

0.2mm,地毯布无贴合泡棉,裁片与裁片之间的车缝针距为3mm/6针,裁片与裁片之间的车缝边距为10mm

±

1。

10.进一步地,将各裁片本身初版取版完成后,还需加上材料本身厚度尺寸及贴合材厚度尺寸,所加尺寸标准:材料材质为超纤皮,此片椅套裁版样版需在初版基础上外围加宽1mm;材料材质为牛皮,此片椅套裁版样版需在初版基础上外围加宽2mm;用料材料背面贴合泡棉克重为350-500g/

㎡

,贴合泡棉厚度为5mm,此片椅套裁版样版需在初版基础上外围加宽1mm;贴合泡棉厚度为7mm,此片椅套裁版样版需在初版基础上外围加宽3mm;贴合泡棉厚度为10mm,此片椅套裁版样版需在初版基础上外围加宽5mm;用料材料背面贴合泡棉克重为550-1000g/

㎡

,贴合泡棉厚度为3mm,此片椅套裁版样版需在初版基础上外围加宽1mm;贴合泡棉厚度为5mm,此片椅套裁版样版需在初版基础上外围加宽2mm;贴合泡棉厚度为7mm,此片椅套裁版样版需在初版基础上外围加宽4mm;贴合泡棉厚度为10mm,此片椅套裁版样版需

在初版基础上外围加宽6mm;基于以上,制作详细仕样书。

11.进一步地,所述步骤s2中,正面有造型沟槽区域,合绵沟槽中心线就是裁片造型轮廓线,侧面及背面合绵造型凌角线就是裁片造型轮廓线;记号点的设定:合绵中心点;椅套固定打钉点;椅套车缝附件的车缝起始点及终点;特殊孔位;直线区域点与点的距离150mm~300mm设定一个记号线,弧线区域点与点的距离50mm~100mm设定一个记号线;椅套转角处的起点及终点;区分料片;椅套接合处。

12.进一步地,所述步骤s3中,将常用双面胶带粘贴于椅套裁片背景中四周造型轮廓线上,用一块面积大于背景中面积的透明pc薄膜覆盖背景中所有区域,接着用黑色油性笔在pc薄膜上将背景中上的每条造型轮廓线及每个记号点进行绘制;绘制完成后,标记记号点位置,并检查是否有绘制偏差,若有偏差则可以用红色油性笔修正。

13.进一步地,所述步骤s4中,纸板选用厚度为0.8至1mm的;使用曲线定规或r规对其外型进行描绘,使曲线更加平顺、美观;所述步骤s5中,用小卷尺测量出背景中所有椅套裁片样版上记号点与记号点之间的周长。

14.进一步地,所述步骤s6中,周长相等核对法为两片相车缝的椅套裁片样版,其周长需相等;椅套裁片背景中与椅套裁片相车缝,椅套裁片背景中上的记号点与记号点之间的距离要等于与之相车缝的椅套裁片上的记号点与记号点之间的距离,这段记号点与记号点之间距离称之为周长。

15.进一步地,所述步骤s7中,所有样版需添加10mm车缝边距,三角记号点:长5mm、宽5mm;所述步骤s8中,左右相似件椅套裁片样版,在其中一片样版上还应多开一个到两个区分记号点,另需确认椅套车缝附件的起始点及终点是否开立记号点;样版完成后,制作出椅套车缝顺序,后续现场严格依车缝顺序车缝,确保椅套车缝质量及裱装品质。

16.与现有技术相比较,本发明具有以下优点:该方法细致严谨,操作方便,适用范围广,能够很好的解决汽车座椅椅套制作过程中产生的包覆性差,线条不美观、不大方,褶皱多等问题,使得座椅的外观包覆性好,座椅造型轮廓清晰,线条流畅。同时提高了打版的效率,而且对于新学员来说,学习上手速度快、内容知识点容易掌握,从而增加了打版者的自信心。

附图说明

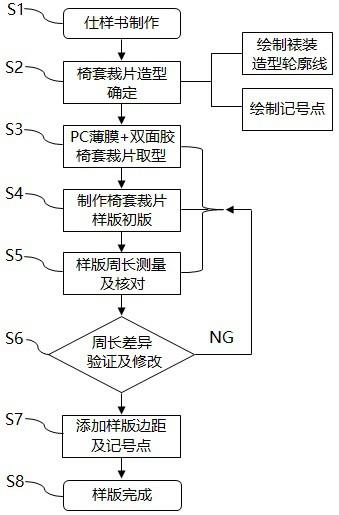

17.图1为本发明的座椅椅套制作流程图;图2为本发明的椅套裱装仕样书示意图;图3为本发明的椅套单针间距标准示意图;图4为本发明的椅套针距标准示意图;图5为本发明的椅套车缝边距标准示意图;图6为本发明的用料材料厚度及背面贴合泡棉厚度与样版关系示意图;图7为本发明的背椅套裁片分布示意图;图8为本发明的背合绵造型轮廓线、中心线、剖面线、记号线示意图;图9为本发明的椅套裁片背景中双面胶带取型示意图;图10为本发明的椅套裁片背景中pc薄膜取型示意图;图11为本发明的椅套裁片背景中及背景下原板示意图;

图12为本发明的背椅套裁片101~117原板示意图;图13为本发明的背椅套裁片样版测量及核对示意图;图14为本发明的背椅套裁片样版差异验证及修改示意图;图15为本发明的背椅套裁片样版车缝边距及记号点示意图;图16为本发明的背椅套裁片正式样版101-107及车缝顺序示意图;图中:1-背合绵、101-背景中、102-背景下、103-背右肚、104-背左肚、105-背左外肚、106-背右外肚、107-背左侧肚、108-背右侧肚、109-背左辅肚片a、110-背左辅肚片b、111-背右辅肚片a、112-背右辅助片b、113-背景上、114-背上中片、115-背后片上片、116-背后左侧肚、117-背后右侧肚、2-单针车缝装饰线、3-造型轮廓线、4-单针间距、5-车缝针距、6-车缝边距、7-背铁台、8-中心线、9-横剖面线、10-记号点、11-双面胶带、12-透明pc薄膜、13-纸板、14-周长。

具体实施方式

18.为让本发明的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本发明并不限于此。

19.参考图1至图16一种汽车座椅椅套制作方法,包括以下步骤:步骤s1:裱装仕样书制作。根据客户的要求及背座椅外观造型,制作背座椅裱装仕样书,明确座椅裱装仕样要求。仕样书内容具体有:区域、椅套裁片用料材料材质、用料材料颜色、材料背面贴合泡棉规格、用料材料厚度、贴合泡棉厚度、单针间距标准、针距标准、车缝边距标准等。如图2、3、4、5、6所示:背右肚103、背左肚104、背左侧肚107、背右侧肚108、背上中片114,裱装设定单针车缝装饰线2,单针间距4标准为4mm

±

1。

20.背景中101、背右肚103、背左肚104、背左外肚105、背右外肚106、背景上113等,用料材料材质裱装设定为牛皮,用料材料颜色为黑色,材料背面贴合泡棉规格为800

±

40g/

㎡

,用料材料厚度为1.2

±

0.2mm,贴合泡棉厚度为10

±

1mm,裁片与裁片之间车缝针距5为3mm/6针 ,裁片与裁片之间车缝边距6为10mm

±

1。

21.背景下102、背左侧肚107、背右侧肚108、背上中片114、背后片上片115等,用料材料材质裱装设定为牛皮,用料材料颜色为黑色,材料背面贴合泡棉规格为350g/

㎡

,用料材料厚度为1.2

±

0.2mm,贴合泡棉厚度为7

±

1mm,裁片与裁片之间车缝针距5为3mm/6针,裁片与裁片之间车缝边距6为10mm

±

1。

22.背左辅肚片a 109、背左辅肚片b 110、背右辅肚片a 111、背右辅助片b 112等、用料材料材质裱装设定为防音布,用料材料颜色为黑色,背面贴合泡棉规格为30g/

㎡

,用料材料厚度为0.9

±

0.2mm,防音布为单体无贴合泡棉,裁片与裁片之间车缝针距5为3mm/6针,裁片与裁片之间车缝边距6为5mm

±

1。

23.背后左侧肚116、背后右侧肚117等,用料材料材质裱装设定为地毯布,用料材料颜色为黑色,地毯布规格为150g/

㎡

,用料材料厚度为1.6

±

0.2mm,地毯布无贴合泡棉,裁片与裁片之间车缝针距5为3mm/6针,裁片与裁片之间车缝边距6为10mm

±

1。

24.因座椅椅套各片裁片大小,取决于座椅合绵实际大小外,还取决于各裁片材料本身材质和厚度及各裁片材料背面贴合泡棉本身克重及厚度,所以当按如下所述方法将各裁

片本身初版取版完成后,还需加上材料本身厚度尺寸及贴合材厚度尺寸,而具体需加多少尺寸,传统都靠打版师的经验,在这里特制定所加尺寸标准,见如图示6,材料材质为超纤皮,此片椅套裁版样版需在初版基础上外围加宽1mm,材料材质为牛皮,此片椅套裁版样版需在初版基础上外围加宽2mm;用料材料背面贴合泡棉克重为350-500g/

㎡

,贴合泡棉厚度为5mm,此片椅套裁版样版需在初版基础上外围加宽1mm,贴合泡棉厚度为8mm,此片椅套裁版样版需在初版基础上外围加宽3mm,贴合泡棉厚度为10mm,此片椅套裁版样版需在初版基础上外围加宽5mm;用料材料背面贴合泡棉克重为550-1000g/

㎡

,贴合泡棉厚度为3mm,此片椅套裁版样版需在初版基础上外围加宽1mm,贴合泡棉厚度为5mm,此片椅套裁版样版需在初版基础上外围加宽2mm,贴合泡棉厚度为8mm,此片椅套裁版样版需在初版基础上外围加宽4mm,贴合泡棉厚度为10mm,此片椅套裁版样版需在初版基础上外围加宽6mm;基于以上,制作上述详细仕样书,十分重要且必要。

25.步骤s2:椅套裁片造型确定。

26.(1)绘制裱装造型线。如图7、图8所示,将座椅背合绵1套入座椅背铁台7上并包饰固定,用黑水笔在座椅背合绵1上绘制合绵中心线8、横剖面线9,中心线8与横剖面线9垂直。接着绘制合绵正面及背面各裁片造型轮廓线3,正面有造型沟槽区域,合绵沟槽中心线就是裁片造型轮廓线3,侧面及背面合绵造型凌角线就是裁片造型轮廓线3。特别需要说明的是:绘制中心线及横剖面线时,横剖面线需与中心线垂直,绘制中心线及横剖面线目的是确保裱装后座椅外观整体方正、平顺,目视美观,无歪斜等问题。

27.(2)绘制记号点。记号点的设定:

①

合绵中心点;

②

椅套固定打钉点;

③

椅套车缝附件如:细布、扣条、拉链等车缝起始点及终点;

④

特殊孔位;

⑤

直线区域点与点的距离150mm~300mm需设定一个记号线,弧线区域点与点的距离50mm~100mm需设定一个记号线;

⑥

椅套转角处的起点&终点;

⑦

区分料片(例:左/右背区分,当左/右背造型相对策,则左背用双记号点来辨別);

⑧

椅套接合处等,综上所述要点都需设置记号点10。有了车缝记号10便于在车缝的过程中随时监测:椅套与椅套相车缝之间是否出现移位、错位,便于及时修正。另外记号点也可以用于确定椅套批皮打钉固定时的位置,以及椅套车缝附件如:细布、扣条、拉链等车缝起始点及终点定位位置。

28.在座椅背合绵1上绘制记号点10时,应该要注意在造型线直线处布置更少的记号点10,减少工作量,在造型线为弧形处布置更多的记号点10,使面料弧型造型线车缝更加准确,具体根据实际车缝难度及效果自行调整。理论上,在椅套裁片上开的记号点10布置的越多,椅套车缝越准确。在这里所设定一个标准:一般在造型线较为平直的部分,如上所述可每隔150mm~300mm设置一个记号点10,在造型线为弧型的部分,可每隔总弧长的四分之一设置一个记号点10或每隔50mm~100mm设定一个记号点10,以保证车缝的过程中能够随时监测椅套裁片a与椅套裁片b相车缝是否出现移位、错位,从而保证造型线准确。

29.步骤s3:pc薄膜+双面胶椅套裁片取型。

30.如图9、图10所示,取型步骤的重点在于:将上述座椅背合绵1上所有椅套裁片(101~117)的造型轮廓线3及记号点10提取出来,将其平铺成一个平面,以此来确定该造型线在平面上的形状及该造型线所围绕的面积,用于后期确定椅套裁片的形状与面积。在这个取型的步骤中,我们可以采取如下新方法:如图9所示,将常用双面胶带11粘贴于椅套裁片背景中101四周造型轮廓线3上,如图10所示,用一块面积大于背景中101面积的透明pc薄膜12

覆盖背景中101所有区域,通过透明pc薄膜12可以观察到绘制在背合绵1上的造型轮廓线3及记号点10,接着用黑色油性笔在pc薄膜12上将背景中101上的每条造型轮廓线3及每个记号点10进行绘制。注意,通常铺于合绵上的pc薄膜12会产生褶皱,最终会导致所取出的椅套裁片背景中101与实际造型有一定的偏差,最差造所所围成的面积偏差,为了克服此问题,特采用双面胶带11,当pc薄膜12铺在背景中101上时,pc薄膜12与双面胶带11贴住,即使变形或皱折,因有双面胶带11贴住,确保pc薄膜12不变形及皱折。注:除了用pc薄膜外,其它有一定可见度的材料,如无纺布等亦可。需注间的是:用黑色油性笔绘制造型轮廓线3及记号点10时,由于塑料薄膜透明度较高,若绘制实线,会造成视觉混乱最终导致线条偏离,包围面积偏大或偏小等问题,因此,可以选着虚线、点划线等易于观察到后方合绵线条的线型进行绘制。绘制完成后,标记记号点10位置,并检查是否有绘制偏差,若有偏差则可以用红色油性笔修正。另取型过程中重点关注曲面或弧形位置,将所有出现褶皱的地方摊平,否则取型不正确将影响样版的制作,最终影响成品椅套的质量。

31.步骤s4:制作椅套裁片样版初版。

32.如图11、图12所示,背景中101造型轮廓线3及记号点10绘制完成后,将pc薄膜12从背合绵1上撕开并展开摊平并粘贴于纸板13上,背景中101取型完成,用同样方法将背景下102取型完成,纸板13一般选用厚度为0.8至1mm的。为了使车缝出来的椅套线条流畅、美观,就需要让椅套裁片样版造型轮廓线3的线条更加平顺,通常可以使用曲线定规或r规对其外型进行描绘,使曲线更加平顺、美观,曲线定规包含有r30到r5000,可以绘制各种不同大小、弧度的椅套裁片样版造型轮廓线。椅料裁片造型轮廓线3绘制完成后,沿着造型轮廓线3对纸板进行裁剪,即可获得每片椅套裁片样版原板,依此方法将背合绵1上所有的椅套裁片101~117全部取型完成。

33.步骤s5:样版周长测量及核对。

34.用1m规格小卷尺,测量出背景中所有椅套裁片样版101~117上记号点与记号点之间的周长14,并将测量出的具体数值记录到样版上。测量完成后,需对相车缝样版之间周长14进行核对。如图13所示,分别以椅套裁片背景中101及背景下102、背右肚103、背左肚104、背景上113为例,背景中101上半部与背景上113下半部相车缝,其周长14需一致,如图圆圈内核对发现有4处周长14差异;背景中101下半部与背景下102上半部相车缝,其周长14需一致,如图圆圈内核对发现有2处周长差异;背景下102左侧与背左肚104相车缝,右侧与背右肚103相车缝,其周长14需一致,如图圆圈内核对发现有2处周长差异。

35.步骤s6:周长差异验证及修改。

36.如图14所示,针对上述周长14差异部分,需结合实际泡棉多次测量,确保周长14测量准确性。另采用周长相等核对法,对周长14差异样版进行修改。周长相等核对法,顾名思义,即两片相车缝的椅套裁片样版,其周长14需相等。这里特别强调的是:周长相等核对法非常重要,因为座椅椅套车缝时,如图13所示,椅套裁片背景中101与椅套裁片102相车缝,椅套裁片背景中101上的记号点与记号点之间的距离要等于与之相车缝的椅套裁片102上的记号点与记号点之间的距离,这段记号点与记号点之间距离我们称之为周长14。背景中101下半部周长14要等于与之相车缝的背景下102上半部周长14;实际打版工作中,因为座椅造型的多样化及复杂程度的不同,往往初版取型时,每个椅套裁片造型与实际背合绵1造型都不可能完全一致,这导致每个相车缝椅套裁片的周长14都不一致,为了确保相车缝裁

片周长14相一致及每片椅套裁片造型符合背合绵1实际造型,采用周长相等核对法不但可以快速找出各裁片偏差,从而及时修正,提升效率,而且在量产实际生产过程中,若反馈椅套难车缝或披皮出裱装效果不佳,都可用此周长相等核对法快速查找真因。同样分别以椅套裁片背景中101及背景下102、背右肚103、背左肚104、背景上113为例,如图14所示,背景中101上半部与背景上113下半部有四处周长14不一致,背景中101此四处周长14分别为:29mm、27mm、27mm、29mm,背景上113此四处周长14分别为:33mm、29mm、30mm、31mm,差异分别为4mm、2mm、3mm、2mm,根据周长相等核对法,调整背景上113下半部四处周长,将其分别修剪4mm、2mm、3mm、2mm,使背景上113下半部与背景中101上半部周长14相一致。依此方法将背景下102上半部周长修剪3mm、5mm,将背右肚103周长修剪3mm,将背左肚104样版修剪5mm,样版差异修改完成,以上101~117样版原板都按此方法一一改版完成。

37.步骤s7:添加样版边距及记号点。如图15所示,按上述方法提取的是样版原版,而车缝成汽车座椅椅套,需在样版原版上添加样版车缝边距6,如图1椅套裱装仕样书上所述,车缝边距为10mm,所以所有样版需添加10mm车缝边距6。另将所有样版上记号点由“一字型”改为“三角型”,三角记号点:长5mm、宽5mm,三角型记号点便于车缝过程中确认椅套与椅套相车缝之间是否出现移位、错位,确保车缝正确。

38.步骤s8:样版完成。如图16所示,依上述方法将所有样版制作完成,同时需对比椅套裱装仕样书,对所有样版进行检查。其中左右相似件椅套裁片样版,在其中一片样版上还应多开一个到两个区分记号点10,另需确认椅套车缝附件如:扣条、拉链、细布、管条等的起始点及终点等是否开立记号点10,至此样版全部制作完成。

39.样版完成后,制作出椅套车缝顺序,后续现场严格依车缝顺序车缝,确保椅套车缝质量及裱装品质。如图16所示:车缝顺序no1至no6为:背左肚104及背左外肚105及背左侧肚107相车缝,并在背左肚104及背左侧肚107上车缝单针车缝装饰线2,背右肚103及背右外肚106及背右侧肚108相车缝,并在背右肚103及背右侧肚108上车缝单针车缝装饰线2,接着左右与背景下102,此部分为椅套下半部车缝完成。

40.车缝顺序no7至no8为:背景上113与背上中片114相车缝,并在背上中片114上车缝单针车缝装饰线2,接着与背景中101相车缝,此部分为椅套中部车缝完成。

41.车缝顺序no9至no13为:将椅套下半部与椅套中部车缝,即背上中片114、背景上113、背景中101与背左侧肚107、背左外肚105、背左肚104、背景下102、背右肚103、背右外肚106、背右侧肚108相车缝,此部分为椅套下部车缝完成。

42.车缝顺序no14至no20为:背后片上片115与背后左侧肚116及背后右侧肚117相车缝,此部分为椅套背后部车缝完成,接着椅套背后部与椅套下部车缝完成。

43.车缝顺序no21至no26为:背左辅肚片a 109与背左辅肚片b 110,并与背左肚104及背左侧肚107相车缝;背右辅肚片a 111与背右辅助片b 112相车缝,并与背右肚103,背右侧肚108相车缝,此部分为背左右侧下端辅助裁版车缝,最后与椅套背后部与椅套下部车缝,椅套车缝完成。

44.以上所述仅为本发明的较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,设计出不同形式的一种汽车座椅椅套制作方法并不需要创造性的劳动,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1