动力总成及车辆的制作方法

1.本技术涉及电机技术领域,特别涉及一种动力总成及车辆。

背景技术:

2.电驱动总成中的电机是机电能量转换的关键部件,在机电能量转换的过程中,存在各种各样的损耗,这些损耗大部分都以热的形式耗散,使电机本体温度上升,当温度升高到一定程度,电机内部的绕组、绝缘、轴承等关键部件就会被高温烧坏。现有技术中,在电机壳外侧或者内侧设置冷却油道,对电机进行散热,但是位于内侧的油道中的冷却油会进入电机的气隙中而影响电机的性能;位于外侧的油道,电驱动总成在生产完成时,油道的位置就确定了,为了满足油道循环要求且不浸入气隙中,在电驱动总成在车上的安装角度只能在很小的范围内变化,不能满足适配不同车型、灵活布置的要求。

技术实现要素:

3.本技术提供一种通过设置两个回液道来灵活适配不同车型的动力总成以及包含动力总成的车辆。

4.第一方面,本技术提供一种动力总成,所述动力总成包括壳体、隔板、电机、第一回液道和第二回液道,所述隔板将所述壳体内部分隔为第一腔体和第二腔体;所述电机位于所述第一腔体内,所述电机包括电机轴,所述电机轴穿过所述隔板伸入所述第二腔体内;所述第一回液道位于所述壳体的外侧且与所述第一腔体、所述第二腔体连通,用于将所述第一腔体内的液体输送至所述第二腔体中;所述第二回液道,位于所述壳体的外侧且与所述第一腔体、所述第二腔体连通,用于将所述第一腔体内的液体输送至所述第二腔体中,所述第二回液道与所述第一回液道在所述电机轴的圆周方向上至多部分重叠。

5.本技术中,通过设置第一回液道与第二回液道,第一回液道与第二回液道位于壳体的不同位置,两个回液道共同用于将第一腔体内的液体输送至第二腔体中。第一,动力总成安装至车辆后,车辆的环境发生变化例如摆放的倾斜角变大等情况下,两个回液道能够保证第一腔体内的液体顺利排出至第二腔体中,第一腔体内液体的液面保持在预设液面以下,使电机效率提高;第二,动力总成安装至不同车辆时,动力总成的安装位置或者安装角度发生变化,两个回液道的设置可增强动力总成的适配性,使动力总成可灵活布置至车辆上;第三,动力总成对应的产线测试工序按照动力总成在车辆的布置角度来进行设计,通过两个回液道的设置,可满足第一腔体的排液要求,使一条生产线可兼容适配多种型号的车辆,减少测试生产线成本;第四,第一腔体内液体的液面较高,第一回液道与第二回液道均位于液面以下时,第一腔体内的液体同时通过两个回液道排出,使第一腔体内的液体可以更快排出,当其中一个回液道堵塞时,另一个回液道可继续工作,防止液体在第一腔体内积聚,提升冷却效果,保证动力总成的散热性能。

6.当动力总成装车后,若车辆位于平稳路面时,若第一回液道位于第一腔体沿重力方向的较低点,第一腔体内的液体通过第一回液道输送至第二腔体中,当整车行驶到比较

极限的坡度时,动力总成达到一定倾角后,第一回液道在重力方向的高度变大,第二回液道位于第一腔体沿重力方向的较低点,第一腔体内的液体通过第二回液道输送至第二腔体中,在动力总成的位置发生变化时,两个回液道可保证第一腔体内的液体顺利输送至第二腔体中。同时,动力总成安装至不同车型上时,安装角度发生变化,两个回液道的设置也可使第一腔体满足排液的需求,使动力总成可适配不同车型,且满足动力总成灵活布置的要求,相应的,也可使车辆的产线兼容适配多种机型,减少测试生产线成本。

7.本技术中,壳体将电机、减速器与外界环境隔离,一方面,壳体可用于保护动力总成,防止电机、减速器与外界环境碰撞而损坏;另一方面,动力总成在使用过程中会产生振动,壳体的设置可以降低动力总成在使用过程中产生的振动,防止动力总成给车辆的其他零部件带来损坏以及降低动力总成产生的噪音。隔板分隔第一腔体和第二腔体,隔板与壳体将电机限位至第一腔体内,电机能够产生驱动转矩,并作为动力总成的动力源。

8.在一种可能的实现方式中,第一腔体和第二腔体内的液体为冷却润滑油,冷却润滑油用于冷却电机,防止电机的温度过高而损坏,进而导致动力总成失效,同时,冷却润滑油可用于润滑电机轴,防止电机轴与其他部件之间的磨损。在其他实施方式中,第一腔体和第二腔体内的液体还可以为水、水油混合物或者其他介质,本技术在此不做具体限定。在一实施方式中,动力总成还包括油泵和油冷器,油泵用于驱动冷却润滑油在第一腔体和第二腔体之间循环流动,冷却润滑油流经电机时能够带走电机工作时所产生的热量,温度较高的冷却润滑油通过油冷器时被冷却,继续用于冷却电机。

9.第一回液道和第二回液道均与壳体固定连接,且位于第一腔体和第二腔体的外部,第一回液道和第二回液道的内部具有收容空间,用于液体通过,第一腔体内的液体通过第一回液道流入至第二腔体内,或第一腔体内的液体通过第二回液道流入至第二腔体内,或第一腔体内的液体同时通过第一回液道和第二回液道流入至第二腔体内。动力总成在使用过程中或者动力总成安装至不同的车辆中时,第一回液道和第二回液道与电机在重力方向上的相对位置会发生变化,重力方向为竖直向下的方向,重力方向与水平方向垂直。

10.在一种可能的实现方式中,在初始状态时,动力总成竖直放置时,第一回液道在重力方向上位于第一腔体的液面之下,第二回液道在重力方向上位于第一腔体的液面之上,第一腔体内的液体通过第一回液道流向第二腔体,在某一时刻,第一回液道和第二回液道与电机在重力方向上的相对位置会发生变化,如动力总成水平放置时,使得第一回液道在重力方向上位于第一腔体的液面之上,第二回液道在重力方向上位于第一腔体的液面之下,此时第一腔体内的液体通过第二回液道流向第二腔体。

11.在一种可能的实现方式中,动力总成安装至车辆上,车辆在水平地面时,第一回液道和第二回液道中至少部分均位于第一腔体的液面之下,此时第一腔体内的液体同时通过第一回液道和第二回液道排出至第二腔体中;当车辆上坡使第二回液道高度增大至第一腔体的液面之上且第一回液道仍位于液面之下时,第一腔体内的液体同时通过第一回液道排出至第二腔体中;当车辆下坡使第一回液道高度增大至第一腔体的液面之上且第二回液道位于液面之下时,第一腔体内的液体同时通过第二回液道排出至第二腔体中。

12.在一种可能的实现方式中,油泵将第一腔体内的液体驱动至回液道内,再将回液道的液体驱动至第二腔体,经过油冷器冷却后,将液体输送至第一腔体在重力方向上的较高处,液体在重力作用下流经电机且流下至位于第一腔体在重力方向上的较低处的回液道

内,而后继续循环。在其他实施方式中,若油泵驱动液体的流向发生变化时,第一回液道和第二回液道用于将第二腔体内的液体输送至第一腔体中,油泵驱动第二腔体内的液体流至回液道内,再将回液道的液体驱动至第一腔体中。

13.在一种可能的实现方式中,动力总成包括两个以上回液道,两个以上回液道均位于壳体的外侧且与第一腔体、第二腔体连通,用于将第一腔体内的液体输送至第二腔体中,两个以上回液道之间在电机轴的圆周方向上至多部分重叠。

14.在一种可能的实现方式中,所述第二回液道与所述第一回液道在所述电机轴的圆周方向上间隔设置。第一腔体内的液体可根据第二回液道与第一回液道在重力方向上的高低,选择流入较低位置的回液道内,当动力总成换一个角度,动力总成达到一定倾角,使第二回液道与第一回液道在重力方向上的高低发生变化时,第一腔体内的液体可流入另一个离地面较低的回液道。当动力总成应用在车辆上时,第二回液道与第一回液道间隔设置,车辆行驶至较大的坡度时,仍能保证第一腔体内液体的顺利排出,使车辆可适应更大的坡度。

15.在一种可能的实现方式中,在所述电机轴的轴向上,至少部分所述第一回液道和至少部分所述第二回液道位于所述隔板朝向所述第一腔体的一侧。在一实施方式中,第一回液道和第二回液道位于隔板朝向第一腔体的一侧,使第一腔体沿轴向远离隔板的一端的液体能通过第一回液道和第二回液道流入第二腔体内。在一实施方式中,第一回液道和第二回液道的其中之一位于隔板朝向第一腔体的一侧,第一回液道和第二回液道中的另一个的部分位于隔板朝向第一腔体的一侧,部分位于隔板朝向第二腔体的一侧。在一实施方式中,第一回液道和第二回液道部分位于隔板朝向第一腔体的一侧,另一部分位于隔板朝向第二腔体的一侧。第一回液道和第二回液道的位置可根据壳体的形状以及壳体内流道的设置确定,能够保证第一腔体内的液体顺利排出至第二腔体内即可。

16.在一种可能的实现方式中,所述第一回液道和/或所述第二回液道沿所述电机轴的轴向延伸。在一实施方式中,第一回液道和第二回液道均沿电机轴的轴向延伸,第一回液道和第二回液道的长度较小,第一腔体内的液体经过较短距离即可流入第二腔体,第一腔体内的液体排出效率高。在一实施方式中,第一回液道和第二回液道中的其中之一沿电机轴的轴向延伸,第一回液道和第二回液道中的另一个的延伸方向与电机轴的轴向相交。在一实施方式中,第一回液道和第二回液道的延伸方向与电机轴的轴向相交。

17.在一种可能的实现方式中,在所述电机轴的圆周方向上,所述第一回液道和所述电机轴的第一连线与所述第二回液道和所述电机轴的第二连线之间的夹角小于或者等于90

°

;所述第一连线为所述第一回液道在所述电机轴的圆周方向上的中点沿所述电机轴的径向与所述电机轴的连线,所述第二连线为所述第二回液道在所述电机轴的圆周方向上的中点沿所述电机轴的径向与所述电机轴的连线。第一连线与第二连线的夹角小于或者等于90

°

,使动力总成在水平放置和竖直放置的情况下,第一腔体均能满足顺利排液的需求。

18.在一种可能的实现方式中,所述电机包括转子,所述第一回液道和所述第二回液道的至少一个的内部收容空间在重力方向上的最高点低于所述转子外表面的最低点,所述转子外表面的最低点为所述动力总成使用时转子在重力方向上的最低点。当第一回液道和第二回液道的至少一个的内部收容空间在重力方向上的最高点低于转子外表面的最低点时,使得第一腔体内的液面最高位置与第一回液道和第二回液道中较低的一个的最高点相等,当第一回液道和第二回液道中较低的一个中充满液体后,液体流流入第二腔体中,进而

避免冷却液体长期浸泡气隙。

19.当动力总成在使用过程中的布置角度会发生变化,动力总成在各种布置角度下,均满足第一回液道和第二回液道的至少一个的内部收容空间在重力方向上的最高点低于转子外表面的最低点,使第一腔体内的液体不能充满气隙,即第一腔体内的液体不能充满转子外表面的最低点和定子内表面的最低点之间的部分气隙,以保证电机的工作效率及可靠性。

20.在一种可能的实现方式中,所述第一回液道的内部收容空间在重力方向上的最高点低于所述转子外表面的最低点。即在动力总成在使用过程中的任意时刻第一回液道的内部收容空间在重力方向上的最高点均低于转子外表面的最低点,当第一回液道内全部充满液体时或者部分充满时,第一回液道内的液体的液面均低于转子外表面的最低点,即使仅利用一个第一回液道,也能满足第一腔体的排液要求,也可保证第一腔体内液体不充满气隙。

21.在一种可能的实现方式中,所述第二回液道的内部收容空间在重力方向上的最高点低于所述转子外表面的最低点。即在动力总成在使用过程中的任意时刻第二回液道的内部收容空间在重力方向上的最高点均低于转子外表面的最低点,当第二回液道内全部充满液体时或者部分充满时,第二回液道内的液体的液面均低于转子外表面的最低点,即使仅利用一个第二回液道,也能满足第一腔体的排液要求,也可保证第一腔体内积累的液体不能充满气隙,以保证电机的工作效率及可靠性。

22.在一种可能的实现方式中,所述动力总成在竖直放置时,所述第一回液道的内部收容空间在重力方向上的最高点低于所述转子外表面的最低点。动力总成在使用过程中布置角度发生变化,如动力总成从竖直放置转变为水平放置时,第二回液道的内部收容空间在重力方向上的最高点低于转子外表面的最低点。上述两个实施方式均能满足冷却回液要求,保证动力总成的冷却散热效果。

23.在一种可能的实现方式中,所述第一回液道和所述第二回液道的至少一个的内部收容空间在重力方向上的最高点低于气隙的最低点,即第一回液道和第二回液道的至少一个的内部收容空间在重力方向上的最高点低于定子内表面的最低点,使气隙内不积累液体,可更好地保证电机的工作效率及可靠性。

24.在一实施方式中,动力总成应用于车辆上,当车辆水平放置时,动力总成与水平方向呈夹角放置,此时,第一回液道和第二回液道的内部收容空间在重力方向上的最低点均低于转子外表面的最低点,第一回液道和第二回液道的内部收容空间在重力方向上的最高点可高于转子外表面的最低点,第一腔体内的液体同时通过第一回液道和第二回液道进入第二腔体内;当车辆行驶至坡面,当第二回液道在重力方向上高度增加,使第一回液道的内部收容空间在重力方向上的最高点低于转子外表面的最低点,第一腔体内的液体能够通过第一回液道进入第二腔体内;当第一回液道在重力方向上高度增加,使第二回液道的内部收容空间在重力方向上的最高点低于转子外表面的最低点,第一腔体内的液体能够通过第二回液道进入第二腔体内。

25.对于动力总成在整车上任意角度布置如0~90

°

布置的情况,车辆在平路上通过第一回液道和第二回液道的组合进行回油;上下坡时通过两个回液道的组合,或某个单独的回液道进行回液。这种设置使动力总成充分利用第一回液道和第二回液道进行排液,动力

总成在车辆上的排布角度更加广泛,以增强动力总成的适配性。

26.在一实施方式中,第一腔体内的排液量大,需要两个回液道同时工作用于排液时,可设置第一回液道和第二回液道的内部收容空间在重力方向上的最高点均低于转子外表面的最低点。

27.在一种可能的实现方式中,所述电机包括转子,所述第一回液道中的第一液位和所述第二回液道中的第二液位低于所述转子外表面的最低点,所述转子外表面的最低点为所述动力总成使用时在重力方向上的最低点。

28.根据第一腔体所需排液量对第一回液道和第二回液道的排液量进行设计后,第一回液道和第二回液道共同用于排液时,液体量未充满整个第一回液道和第二回液道,此时虽然第一回液道和第二回液道的最高点高于转子外表面最低点,但第一回液道中的第一液位和第二回液道中的第二液位低于转子外表面的最低点,也可使第一腔体内的液体不能充满气隙,以保证电机的工作效率及可靠性;当第一回液道和第二回液道的位置关系发生变化,仅有一个回液道参与排液时,仅需保证使用中的回液道的液位低于转子外表面的最低点,即可实现第一腔体内的液体不能充满气隙。

29.在一种可能的实现方式中,所述动力总成还包括减速器,所述减速器位于所述第二腔体内,所述减速器包括输出轴,所述输出轴与所述电机轴位于所述第二腔体的一端耦合;所述输出轴和所述电机轴沿第一方向并排设置,在所述第一方向上,所述第一回液道位于所述输出轴和所述电机轴之间,所述第一方向与所述电机轴的轴向相交。

30.在一实施方式中,所述输出轴和所述电机轴平行设置。在一实施方式中,第一方向与重力方向平行时,动力总成为竖直放置,第一方向与重力方向垂直时,动力总成为水平放置。在一实施方式中,动力总成安装至车辆时,输出轴位于电机轴沿重力方向靠近地面的一侧,第一回液道在重力方向上的高度低于第二回液道在重力方向上的高度。

31.在一种可能的实现方式中,所述电机包括沿轴向设置的第一端面和第二端面,所述第一端面相较于所述第二端面更远离所述隔板设置,所述第一端面与所述壳体之间构成第一集液室,所述第一回液道和所述第二回液道与所述第一集液室连通,用于将所述第一集液室中的液体输送至所述第二腔体中。第一腔体内的部分液体集中至第一集液室内,通过设置第一回液道和第二回液道,将第一集液室内的液体排出,第一腔体内的液体可集中排出,增加了第一腔体的排液效率。

32.在一种可能的实现方式中,构成所述第一集液室的壳体部分上设有贯穿所述壳体的第一出液口,所述第一回液道靠近所述第一集液室的一端设有第一进液口,所述第一出液口与所述第一进液口连通,所述第一集液室中的液体依次通过所述第一出液口、所述第一进液口进入所述第一回液道,且在所述电机轴的圆周方向上,所述第一出液口的尺寸大于或者等于所述第一进液口的尺寸。将第一出液口的尺寸设置成大于或者等于第一进液口的尺寸,可使第一集液室中的液体更好地排出至第一回液道内,以防止液体在第一集液室内积聚。

33.在一种可能的实现方式中,构成所述第一集液室的壳体部分上设有贯穿所述壳体的第二出液口,所述第二回液道靠近所述第一集液室的一端设有第二进液口,所述第二出液口与所述第二进液口连通。第一集液室中的液体依次通过第二出液口、第二进液口进入第二回液道,且在电机轴的圆周方向上,第二出液口的尺寸大于或者等于第二进液口的尺

寸。将第二出液口的尺寸设置成大于或者等于第二进液口的尺寸,可使第一集液室中的液体更好地排出至第二回液道内,以防止液体在第一集液室内积聚。在一实施方式中,第二出液口的尺寸也可以小于第二进液口的尺寸。

34.在一种可能的实现方式中,所述第二端面与所述隔板之间构成第二集液室,所述隔板上设有贯穿所述隔板的第三出液口,所述第三出液口连通所述第二集液室与所述第二腔体,用于将所述第二集液室中的液体输送至所述第二腔体中。

35.第一腔体内的部分液体集中至第一集液室内,通过设置第三出液口,直接将第二集液室内的液体排出至第二腔体,第一腔体内的液体可集中排出,增加了第一腔体的排液效率。

36.在一种可能的实现方式中,位于所述第二腔体外侧的壳体上设有贯穿所述壳体的第四进液口,所述第一回液道和所述第二回液道沿轴向靠近所述第二腔体的一端设有第四出液口,所述第四进液口与所述第四出液口连通,所述第一回液道和所述第二回液道内的液体依次通过第四出液口、第四进液口进入第二腔体内。

37.在一种可能的实现方式中,所述隔板上还设有第五进液口,所述第五进液口连通所述第一腔体与所述第二腔体,所述第五进液口位于所述隔板沿重力方向的较高处,所述第二腔体内的液体被冷却后,经过所述第五进液口进入所述第一腔体内,并从电机轴的周壁上的孔进入定子和转子之间的气隙,液体从重力方向的较高处流向重力方向的较低处,以冷却、润滑第一腔体内的定子和转子,第一腔体内的液体在重力方向的较低处通过回液道继续流入第二腔体内。

38.在一种可能的实现方式中,所述电机轴内部呈中空结构。第二腔体内的液体被冷却后从电机轴内部进入第一腔体内,用于冷却、润滑第一腔体内的定子和转子。

39.在一种可能的实现方式中,在所述电机轴的圆周方向上,至少部分所述第三出液口与所述第一回液道重叠,且至少部分第三出液口与所述第二回液道重叠;所述第三出液口的最高点低于所述转子外表面的最低点,所述转子外表面的最低点为所述动力总成使用时转子在重力方向上的最低点。

40.隔板上设有多个第三出液口,部分第三出液口靠近第一回液道设置,且第三出液口投影至圆周方向时的投影与第一回液道投影至圆周方向时的投影至少部分重叠,当第一回液道用于排出第一集液室中的液体时,第三出液口用于排出第二集液室中的液体;部分第三出液口靠近第二回液道设置,且第三出液口投影至圆周方向时的投影与第二回液道投影至至圆周方向时的投影至少部分重叠,当第二回液道用于排出第一集液室中的液体液时,第三出液口用于排出第二集液室中的液体。

41.第三出液口的最高点低于转子外表面的最低点,使第二集液室内的液体不能充满气隙,即第二集液室内的液体不能充满转子外表面的最低点和定子内表面的最低点之间的部分气隙,以保证电机的工作效率及可靠性。

42.在一种可能的实现方式中,所述第三出液口为长条形,所述第三出液口沿圆周方向延伸。这种设置在增大第三出液口面积的同时,还便于排液。在其他实施方式中,第三出液口也可以为圆形、椭圆形、方形或不规则图形。

43.第二方面,本技术提供一种车辆,所述车辆包括车辆本体和上任一项所述动力总成,所述动力总成安装在车辆本体上。

44.在一种可能的实现方式中,所述动力总成还包括减速器,减速器位于第二腔体内,所述减速器的输出轴与电机轴沿第一方向排布,所述第一方向与水平方向的夹角为第一夹角,所述第一回液道和第二回液道的内部收容空间的最高点根据所述第一夹角确定,以使得所述第一回液道和所述第二回液道中具有液体的一个或者两个的液位低于所述电机的转子外表面的最低点。

45.在一种可能的实现方式中,所述车辆的最高爬坡夹角为第二夹角,所述第一回液道和第二回液道的内部收容空间的最高点根据所述第一夹角和所述第二夹角确定,以使得所述第一回液道和所述第二回液道中具有液体的一个或者两个的液位低于所述电机的转子外表面的最低点。

附图说明

46.为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

47.图1是本技术提供的一种车辆的示意图;

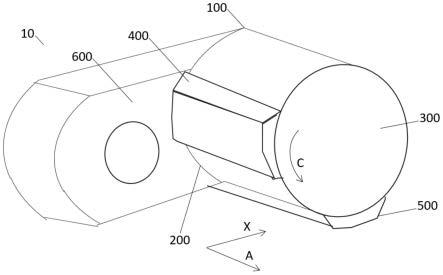

48.图2是本技术提供的一种动力总成的结构示意图;

49.图3是本技术提供的一种动力总成的立体图;

50.图4是本技术提供的一种动力总成的示意图;

51.图5是本技术提供的一种动力总成的示意图;

52.图6是本技术提供的一种动力总成的立体图;

53.图7是本技术提供的一种动力总成的示意图;

54.图8是本技术提供的一种动力总成的示意图;

55.图9是本技术提供的一种动力总成的示意图;

56.图10是本技术提供的一种动力总成的示意图;

57.图11是本技术提供的一种动力总成的示意图;

58.图12是本技术提供的一种动力总成的示意图;

59.图13是本技术提供的一种动力总成的示意图;

60.图14是本技术提供的一种动力总成的示意图;

61.图15是本技术提供的一种动力总成的示意图;

62.图16是本技术提供的一种动力总成的示意图;

63.图17是本技术提供的隔板和回液道的示意图。

具体实施方式

64.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

65.本文中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

66.此外,本文中,“上”、“下”等方位术语是相对于附图中的结构示意置放的方位来定

义的,应当理解到,这些方向性术语是相对的概念,它们用于相对于的描述和澄清,其可以根据结构所放置的方位的变化而相应地发生变化。

67.为方便理解,下面先对本技术实施例所涉及的英文简写和有关技术术语进行解释和描述。

68.mcu:是motor control unit的缩写,是指电机控制器。

69.本技术提供一种动力总成,动力总成包括壳体、隔板、电机、第一回液道和第二回液道,隔板将壳体内部分隔为第一腔体和第二腔体;电机位于第一腔体内,电机包括电机轴,电机轴穿过隔板伸入第二腔体内;第一回液道位于壳体的外侧且与第一腔体、第二腔体连通,用于将第一腔体内的液体输送至第二腔体中;第二回液道位于壳体的外侧且与第一腔体、第二腔体连通,用于将第一腔体内的液体输送至第二腔体中,第二回液道与第一回液道在电机轴的圆周方向上至多部分重叠。本技术中通过设置两个回液道,动力总成任意角度安装布置或在坡面上使用时均能满足回液的需求,提高动力总成的适配性及安全性。

70.请参阅图1,本技术提供一种车辆1,本技术提供的动力总成10应用于车辆1中,车辆1包括车辆本体,动力总成10安装于车辆本体上,动力总成10用于驱动车辆本体行驶。其中,动力总成10,英文名称powertrain,或者powerplant,动力总成10产生动力,为车辆1提供动力。动力总成10包括电机300和减速器600,其中电机300用于产生动力,减速器600与电机300传动连接,减速器600用于降低转速和增大转矩。

71.在一些实施方式中,电机300包括异步电动机、同步电动机,同步电机包括永磁同步电动机、磁阻同步电动机和磁滞同步电动机;异步电机包括感应电动机和交流换向器电动机。在一些实施方式中,感应电动机可划分:三相异步电动机、单相异步电动机和罩极异步电动机等。在一些实施方式中,交流换向器电动机可划分:单相串励电动机、交直流两用电动机和推斥电动机。

72.在本技术中,电机300包括电机轴310、转子320和定子330(如图2所示),转子320套设在电机轴310上与电机轴310相对固定,定子330套设在转子320的外周侧,在定子330和转子320之间具有气隙,转子320、电机轴310能够相对定子330转动。

73.在一些实施方式中,减速器600包括齿轮减速器(gear reducer)、蜗杆减速器(worm wheel reducer)、蜗杆齿轮减速器及齿轮-蜗杆减速器、行星齿轮减速器(planetary gears)、摆线针轮减速器(cycloid reducer)和谐波齿轮减速器(harmonic drive)等。

74.在一些实施方式中,动力总成10还包括电机控制器(motor control unit,mcu)。电机控制器、电机300和减速器600集成,以减少体积。电机控制器用于控制减速器600、整车动力系统以及电池管理系统中的至少一种。

75.在一实施方式中,车辆1包括多个动力总成10(如图1所示),多个动力总成10在车辆1上的摆放位置可以相同也可以不同。

76.其中车辆1包括汽车、机器人或者其他形式的行驶设备,其中汽车包括电动车/电动汽车(electric vehicle,简称ev)、纯电动汽车(pure electric vehicle/batteryelectric vehicle,简称:pev/bev)、混合动力汽车(hybrid electric vehicle,简称:hev)、增程式电动汽车(range extended electric vehicle,简称reev)、插电式混合动力汽车(plug-in hybrid electric vehicle,简称:phev)、新能源汽车(new energy vehicle)等。在一些实施方式中,车辆1包括乘用车、各种具有特定功能的专项作业车,例如

工程抢险车、洒水车、吸污车、水泥搅拌车、起重车、医疗车等。

77.示例性的,如图1所示,车辆1为汽车,车辆1包括车辆本体11和安装在车辆本体11上的动力总成10,车辆1还包括车轮,动力总成10中减速器的输出端与车轮传动连接,用于驱动车轮转动,以驱动车辆1行驶。

78.下面详细介绍本技术的动力总成。

79.请参阅图2和图3,图2是本技术提供的一种动力总成10的结构示意图,图3是本技术提供的一种动力总成10的立体示意图,动力总成10包括壳体100、隔板200、电机300、第一回液道400和第二回液道500。隔板200将壳体100内部分隔为第一腔体110和第二腔体120(如图2所示);电机300位于第一腔体110内,电机300包括电机轴310,电机轴310穿过隔板200伸入第二腔体120内;第一回液道400位于壳体100的外侧且与第一腔体110、第二腔体120连通,用于将第一腔体110内的液体输送至第二腔体120中;第二回液道500位于壳体100的外侧且与第一腔体110、第二腔体120连通,用于将第一腔体110内的液体输送至第二腔体120中,第二回液道500与第一回液道400在电机轴310的圆周方向c上至多部分重叠。

80.其中,壳体100将电机300、减速器600与外界环境隔离,一方面,壳体100可用于保护动力总成10,防止电机300、减速器600与外界环境碰撞而损坏;另一方面,动力总成10在使用过程中会产生振动,壳体100的设置可以降低动力总成10在使用过程中产生的振动,防止动力总成10给车辆1的其他零部件带来损坏以及降低动力总成10产生的噪音。

81.隔板200分隔第一腔体110和第二腔体120,隔板200与壳体100将电机300限位至第一腔体110内,电机300为依据电磁感应定律实现电能转换或传递的电磁装置,电机能够产生驱动转矩,并作为动力总成10的动力源,当动力总成10应用在电动车上时,电机300工作时将电能转换为动能,从而驱动电动车的车轮转动,以使电动车能够行驶。

82.电机300工作时会产生热量,致使电机300温度升高,高温会影响电机300的性能,若不及时对电机300进行散热,会导致电机300因温度过高而损坏,进而降低动力总成10的工作效率。同时,电机300工作时电机轴310转动,电机轴310和与电机轴310耦合的部件之间会产生磨损,例如动力总成10中的轴承和齿轮部分磨损严重容易导致电机300不能正常工作。

83.在一实施方式中,第一腔体110和第二腔体120内的液体为冷却润滑油,冷却润滑油用于冷却电机300,防止电机300的温度过高而损坏,进而导致动力总成10失效,同时,冷却润滑油可用于润滑电机轴310,防止电机轴310与其他部件之间的磨损。在其他实施方式中,第一腔体110和第二腔体120内的液体还可以为水、水油混合物或者其他介质,本技术在此不做具体限定。在一实施方式中,动力总成10还包括油泵和油冷器(图中未示出),油泵用于驱动冷却润滑油在第一腔体110和第二腔体120之间循环流动,冷却润滑油流经电机300时能够带走电机300工作时所产生的热量,温度较高的冷却润滑油通过油冷器时被冷却,继续用于冷却电机300。

84.第一回液道400和第二回液道500均与壳体100固定连接,且位于第一腔体110和第二腔体120的外部,第一回液道400和第二回液道500的内部具有收容空间,用于液体通过,第一腔体110内的液体通过第一回液道400流入至第二腔体120内,或第一腔体110内的液体通过第二回液道500流入至第二腔体120内,或第一腔体110内的液体同时通过第一回液道400和第二回液道500流入至第二腔体120内。动力总成10在使用过程中或者动力总成10安

装至不同的车辆1中时,第一回液道400和第二回液道500与电机300在重力方向g上的相对位置会发生变化,重力方向g为竖直向下的方向,重力方向g与水平方向垂直。

85.在一实施方式中,在初始状态时,动力总成10竖直放置时(如图8所示),第一回液道400在重力方向g上位于第一腔体110的液面之下,第二回液道500在重力方向g上位于第一腔体110的液面之上,第一腔体110内的液体通过第一回液道400流向第二腔体120,在某一时刻,第一回液道400和第二回液道500与电机300在重力方向g上的相对位置会发生变化,如动力总成10水平放置时(如图11所示),使得第一回液道400在重力方向g上位于第一腔体110的液面之上,第二回液道500在重力方向g上位于第一腔体110的液面之下,此时第一腔体110内的液体通过第二回液道500流向第二腔体120。

86.在一实施方式中,动力总成10安装至车辆1上,车辆1在水平地面时,第一回液道400和第二回液道500中至少部分均位于第一腔体110的液面之下(如图14所示),此时第一腔体110内的液体同时通过第一回液道400和第二回液道500排出至第二腔体120中;当车辆1上坡使第二回液道500高度增大至第一腔体110的液面之上且第一回液道400仍位于液面之下时(如图9所示),第一腔体110内的液体同时通过第一回液道400排出至第二腔体120中;当车辆1下坡使第一回液道400高度增大至第一腔体110的液面之上且第二回液道500位于液面之下时(如图13所示),第一腔体110内的液体同时通过第二回液道500排出至第二腔体120中。

87.在本实施方式中,液体的流动方向如图2中的虚线箭头所示,油泵将第一腔体110内的液体驱动至回液道内,再将回液道的液体驱动至第二腔体120,经过油冷器冷却后,将液体输送至第一腔体110在重力方向g上的较高处,液体在重力作用下流经电机300且流下至位于第一腔体110在重力方向g上的较低处的回液道内,而后继续循环。在其他实施方式中,若油泵驱动液体的流向发生变化时,第一回液道400和第二回液道500用于将第二腔体120内的液体输送至第一腔体110中,油泵驱动第二腔体120内的液体流至回液道内,再将回液道的液体驱动至第一腔体110中。

88.在一实施方式中,动力总成10包括两个以上回液道,两个以上回液道均位于壳体100的外侧且与第一腔体110、第二腔体120连通,用于将第一腔体110内的液体输送至第二腔体120中,两个以上回液道之间在电机轴310的圆周方向c上至多部分重叠。

89.在一实施方式中,第二回液道500与第一回液道400在电机轴310的圆周方向c上不重叠(如图3所示),即第二回液道500与第一回液道400在圆周方向c间隔设置,第一回液道400和第二回液道500不直接接触。在一实施方式中,第二回液道500与第一回液道400在电机轴310的圆周方向c上部分重叠(如图4所示),即部分第二回液道500与壳体100固定连接,部分第二回液道500与第一回液道400固定连接,或部分第一回液道400与壳体100固定连接,部分第一回液道400与第二回液道500固定连接,第一回液道400和第二回液道500直接接触。但在本技术,第一回液道400与第二回液道500在电机轴310的圆周方向c上至多部分重叠,不能完全重叠,如果第一回液道400与第二回液道500在电机轴310的圆周方向c上完全重叠,动力总成10与水平面任意夹角下,都会使得第一回液道400与第二回液道500内的液面始终保持相同,而第一回液道400与第二回液道500内的液面相同,相当于一个回液道,不能实现动力总成10在不同角度下利用不同回液道输送冷却液体。

90.若仅设置一个回液道,动力总成10在使用过程中位置发生变化或者动力总成10安

装至不同的车辆1中时的安装角度发生变化,回液道在重力方向g上的位置发生变化,当回液道高于第一腔体110的液面时,第一腔体110内的液体不能通过回液道排出至第二腔体120中而积累在第一腔体110内,使得参与冷却循环的液体减少,进而降低冷却效果;或者回液道的最高点高于第一腔体110中的预设液面时,会使得第一腔体110内液体的液面将高于预设液面,不能满足动力总成10在性能上的要求,影响动力总成10的效率,甚至损坏动力总成10,其中预设液面是指能保证电机300正常运转时冷却液体在第一腔体110内的液面,示例性的,预设液面与气隙340在重力方向最低点的高度相同。

91.若仅设置一个回液道,动力总成10的产线测试工序也必须按照动力总成10在整车的布置角度来进行设计,如果动力总成10用于安装在不同车型的车辆1上时,此时为了测试安装在不同车辆1上时冷却液体的回油要求,需要设置不同的产线测试场景,当应用车型较多时,需要设置对应的较多的产线测试场景,会增加测试成本,且使得测试工序复杂。

92.而在本技术中,通过设置第一回液道400与第二回液道500,第一回液道400与第二回液道500位于壳体100的不同位置,两个回液道共同用于将第一腔体110内的液体输送至第二腔体120中。第一方面,动力总成10安装至车辆1后,车辆1的环境发生变化例如摆放的倾斜角变大等情况下,两个回液道能够保证第一腔体110内的液体顺利排出至第二腔体120中,第一腔体110内液体的液面保持在预设液面以下,使电机300效率提高;第二方面,动力总成10安装至不同车辆1时,动力总成10的安装位置或者安装角度发生变化,两个回液道的设置可增强动力总成10的适配性,使动力总成10可灵活布置至车辆1上;第三方面,动力总成10对应的产线测试工序按照动力总成10在车辆1的布置角度来进行设计,通过两个回液道的设置,可满足第一腔体110的排液要求,使一条生产线可兼容适配多种型号的车辆1,减少测试生产线成本;第四方面,第一腔体110内液体的液面较高,第一回液道400与第二回液道500均位于液面以下时,第一腔体110内的液体同时通过两个回液道排出,使第一腔体110内的液体可以更快排出,当其中一个回液道堵塞时,另一个回液道可继续工作,防止液体在第一腔体110内积聚,提升冷却效果,保证动力总成10的散热性能。

93.当动力总成10装车后,若车辆1位于平稳路面时,若第一回液道400位于第一腔体110沿重力方向g的较低点,第一腔体110内的液体通过第一回液道400输送至第二腔体120中,当整车行驶到比较极限的坡度时,动力总成10达到一定倾角后,第一回液道400在重力方向g的高度变大,第二回液道500位于第一腔体110沿重力方向g的较低点,第一腔体110内的液体通过第二回液道500输送至第二腔体120中,在动力总成10的位置发生变化时,两个回液道可保证第一腔体110内的液体顺利输送至第二腔体120中。同时,动力总成10安装至不同车型上时,安装角度发生变化,两个回液道的设置也可使第一腔体110满足排液的需求,使动力总成10可适配不同车型,且满足动力总成10灵活布置的要求,相应的,也可使车辆1的产线兼容适配多种机型,减少测试生产线成本。

94.在一种可能的实现方式中,第二回液道500与第一回液道400在电机轴310的圆周方向c上间隔设置(如图3所示)。第二回液道500不与第一回液道400接触,两个回液道均与第一腔体110连通,第一腔体110内的液体可根据第二回液道500与第一回液道400在重力方向g上的高低,选择流入较低位置的回液道内,当动力总成10换一个角度,动力总成10达到一定倾角,使第二回液道500与第一回液道400在重力方向g上的高低发生变化时,第一腔体110内的液体可流入另一个离地面较低的回液道。当动力总成10应用在车辆1上时,第二回

液道500与第一回液道400间隔设置,车辆1行驶至较大的坡度时,仍能保证第一腔体110内液体的顺利排出,使车辆1可适应更大的坡度。

95.在一种可能的实现方式中,在电机轴310的轴向a上,至少部分第一回液道400和至少部分第二回液道500位于隔板200朝向第一腔体110的一侧。在一实施方式中,第一回液道400和第二回液道500位于隔板200朝向第一腔体110的一侧(如图3所示),使第一腔体110沿轴向a远离隔板200的一端的液体能通过第一回液道400和第二回液道500流入第二腔体120内。在一实施方式中,第一回液道400和第二回液道500的其中之一位于隔板200朝向第一腔体110的一侧,第一回液道400和第二回液道500中的另一个的部分位于隔板200朝向第一腔体110的一侧,部分位于隔板200朝向第二腔体120的一侧(如图5所示)。在一实施方式中,第一回液道400和第二回液道500部分位于隔板200朝向第一腔体110的一侧,另一部分位于隔板200朝向第二腔体120的一侧。第一回液道400和第二回液道500的位置可根据壳体100的形状以及壳体100内流道的设置确定,能够保证第一腔体110内的液体顺利排出至第二腔体120内即可。

96.在一种可能的实现方式中,第一回液道400和/或第二回液道500沿电机轴310的轴向a延伸。在一实施方式中,第一回液道400和第二回液道500均沿电机轴310的轴向a延伸(如图3所示),第一回液道400和第二回液道500的长度较小,第一腔体110内的液体经过较短距离即可流入第二腔体120,第一腔体110内的液体排出效率高。在一实施方式中,第一回液道400和第二回液道500中的其中之一沿电机轴310的轴向a延伸,第一回液道400和第二回液道500中的另一个的延伸方向与电机轴310的轴向a相交(如图6所示)。在一实施方式中,第一回液道400和第二回液道500的延伸方向与电机轴310的轴向a相交。在一些实施方式中,第一回液道400和第二回液道500中的至少一个的整体形状可为弯曲形、弧形、折线形等。

97.在一种可能的实现方式中,在电机轴310的圆周方向c上,第一回液道400和电机轴310的第一连线l1与第二回液道500和电机轴310的第二连线l2之间的夹角小于或者等于90

°

(如图7所示);第一连线l1为第一回液道400在电机轴310的圆周方向c上的中点沿电机轴310的径向与电机轴310的连线,第二连线l2为第二回液道500在圆周方向c上的中点沿电机轴310的径向与电机轴310的连线。第一连线l1与第二连线l2的夹角小于或者等于90

°

,使动力总成10在水平放置和竖直放置的情况下,第一腔体110均能满足顺利排液的需求。

98.在一实施方式中,第一连线l1与第二连线l2的夹角也可大于90

°

且小于或等于180

°

。

99.在一种可能的实现方式中,电机300包括转子320,第一回液道400和第二回液道500的至少一个的内部收容空间在重力方向g上的最高点低于转子320外表面的最低点,转子320外表面的最低点为动力总成10使用时转子320在重力方向g上的最低点。在本实施方式中,电机300还包括套设在转子320外侧的定子330(如图3和图8所示),转子320固定在电机轴310上,转子320外表面与定子330内表面之间的间隙为气隙340,如果冷却液体,例如冷却油长期浸泡在气隙340中时,会造成电机300效率下降、损坏。由于第一回液道400和第二回液道500均与第一腔体110连通,冷却液体在第一回液道400和第二回液道500和第一腔体110中流通,当第一回液道400和第二回液道500的至少一个的内部收容空间的最高点低于转子320外表面的最低点时,使得第一腔体110内的液面最高位置与第一回液道400和第二

回液道500中较低的一个的最高点相等,当第一回液道400和第二回液道500中较低的一个中充满液体后,液体流流入第二腔体120中,进而避免冷却液体长期浸泡气隙340。

100.当动力总成10在使用过程中的布置角度会发生变化,动力总成10在各种布置角度下,均满足第一回液道400和第二回液道500的至少一个的内部收容空间的最高点低于转子320外表面的最低点,使第一腔体110内的液体不能充满气隙340,即第一腔体110内的液体不能充满转子320外表面的最低点和定子330内表面的最低点之间的部分气隙340,以保证电机300的工作效率及可靠性。

101.在一实施方式中,第一回液道400的内部收容空间在重力方向g上的最高点低于转子320外表面的最低点(如图8、图9和图10所示)。即在动力总成10在使用过程中的任意时刻第一回液道400的内部收容空间的最高点均低于转子320外表面的最低点,当第一回液道400内全部充满液体时或者部分充满时,第一回液道400内的液体的液面均低于转子320外表面的最低点,即使仅利用一个第一回液道400,也能满足第一腔体110的排液要求,也可保证第一腔体110内液体不充满气隙340。

102.在一实施方式中,第二回液道500的内部收容空间在重力方向g上的最高点低于转子320外表面的最低点(如图11、图12和图13所示)。即在动力总成10在使用过程中的任意时刻第二回液道500的内部收容空间的最高点均低于转子320外表面的最低点,当第二回液道500内全部充满液体时或者部分充满时,第二回液道500内的液体的液面均低于转子320外表面的最低点,即使仅利用一个第二回液道500,也能满足第一腔体110的排液要求,也可保证第一腔体110内积累的液体不能充满气隙340,以保证电机300的工作效率及可靠性。

103.在一实施方式中,动力总成10在竖直放置时(如图8所示),第一回液道400的内部收容空间在重力方向g上的最高点低于转子320外表面的最低点。动力总成10在使用过程中布置角度发生变化,如动力总成10从竖直放置转变为水平放置时(如图11所示),第二回液道500的内部收容空间的最高点低于转子320外表面的最低点。上述两个实施方式均能满足冷却回液要求,保证动力总成10的冷却散热效果。

104.在一实施方式中,第一回液道400和第二回液道500的至少一个的内部收容空间在重力方向g上的最高点低于气隙340的最低点。即第一回液道400和第二回液道500的至少一个的内部收容空间的最高点低于定子330内表面的最低点,使气隙340内不积累液体,可更好地保证电机300的工作效率及可靠性。

105.在一实施方式中,动力总成10应用于车辆1上,当车辆1水平放置时,动力总成10为竖直放置(如图8所示),此时第一回液道400在重力方向g上的高度低于第二回液道500在重力方向g上的高度,第二回液道500的内部收容空间在重力方向g上的最低点高于转子320外表面的最低点,第一腔体110内的液体通过第一回液道400进入第二腔体120内,第一回液道400的内部收容空间沿圆周方向c的两端的端点分别为a1、a2,经过转子320外表面的最低点的水平方向的直线为第一直线s1,a1、a2均低于第一直线s1,电机轴310的中心与a1的连线为第二直线s2,电机轴310的中心与a2的连线为第三直线s3,经过电机轴310的中心且垂直于地面的直线为第四直线s4,第二直线s2与第四直线s4之间的夹角为α1,第三直线s3与第四直线s4之间的夹角为α2;

106.当车辆1位于坡面上且a2高于a1时(如图9所示),坡面的倾斜角即坡面与水平方向的夹角为γ1,此时第四直线s4为经过电机轴310的中心且垂直于坡面的直线,经过电机轴

310的中心且垂直于水平方向的直线为第五直线s5,第五直线s5与第二直线s2的夹角为θ1,此时,要使a2低于转子320外表面的最低点即a2低于或者等高于第一直线s1,则需满足:

107.θ1+α1+α2≤arccos(r/r);

108.其中,r为位于第一腔体110外侧壳体100的半径,r为转子320的半径,θ1+α1+α2之和即第五直线s5与第三直线s3之间的夹角。

109.由于θ1+α1=γ1,则:

110.α2≤arccos(r/r)-γ1。

111.θ1+α1之和即第五直线s5与第四直线s4之间的夹角。

112.γ1为车辆1的最大上坡/下坡倾斜角,α2取最大值arccos(r/r)-γ1,由此可确定a2在壳体100上的最高位置。在一些实施方式中,可根据第一回液道400的排液量来选定a2的具体位置,如选定在α2最大值时的a2点的回液量太大,则可选取α2较小时的较低的a2位置。

113.同理,当车辆1位于坡面上且a1高于a2时(如图10所示),坡面的倾斜角即坡面与水平方向的夹角为γ1,此时第四直线s4为经过电机轴310的中心且垂直于坡面的直线,经过电机轴310的中心且垂直于水平方向的直线为第五直线s5,第五直线s5与第三直线s3的夹角为θ2,此时,要使a1低于转子320外表面的最低点即a1低于第一直线s1,则需满足:

114.θ2+α1+α2≤arccos(r/r);

115.由于θ2+α2=γ1,则:

116.α1≤arccos(r/r)-γ1。

117.γ1为车辆1的最大上坡/下坡倾斜角,α1取最大值arccos(r/r)-γ1,由此可确定a1在壳体100上的最高位置。在一些实施方式中,可根据第一回液道400的排液量来选定a1的具体位置。

118.当α1和α2的最大值确定后,设计第一回液道400时,仅需满足所设计的α1和α2小于或等于α1和α2的最大值即可,a1和a2的位置即可确定,第一回液道400内腔沿电机轴310的径向的尺寸也随之确定,车辆1可在0-γ1角度的坡面上行驶,且保证第一回液道400的内部收容空间在重力方向g上的最高点始终低于转子320外表面的最低点,第一腔体110内的液体能够通过第一回液道400进入第二腔体120内。

119.在一实施方式中,动力总成10应用于车辆1上,当车辆1水平放置时,动力总成10为水平放置(如图11所示),此时第二回液道500在重力方向g上的高度低于第一回液道400在重力方向g上的高度,第一回液道400的内部收容空间在重力方向g上的最低点高于转子320外表面的最低点,第一腔体110内的液体通过第二回液道500进入第二腔体120内,第二回液道500的内部收容空间沿圆周方向c的两端的端点分别为b1、b2,经过转子320外表面的最低点的水平方向的直线为第一直线s1',b1、b2均低于第一直线s1',电机轴310的中心与b1的连线为第二直线s2',电机轴310的中心与b2的连线为第三直线s3',经过电机轴310的中心且垂直于地面的直线为第四直线s4',第二直线s2'与第四直线s4'之间的夹角为β1,第三直线s3'与第四直线s4'之间的夹角为β2;

120.当车辆1位于坡面上且b2高于b1时(如图12所示),坡面的倾斜角即坡面与水平方向的夹角为γ2,此时第四直线s4'为经过电机轴310的中心且垂直于坡面的直线,经过电机轴310的中心且垂直于水平方向的直线为第五直线s5',第五直线s5'与第二直线s2'的夹角

为θ1,此时,要使b2低于转子320外表面的最低点即b2低于第一直线s1',则需满足:

121.θ1+β1+β2≤arccos(r/r);

122.其中,r为位于第一腔体110外侧壳体100的半径,r为转子320的半径。

123.由于θ1+β1=γ2,则:

124.β2≤arccos(r/r)-γ2。

125.γ2为车辆1的最大上坡/下坡倾斜角,β2取最大值arccos(r/r)-γ2,由此可确定b2在壳体100上的最高位置。在一实施方式中,可根据第二回液道500的排液量来选定b2的具体位置。

126.同理,当车辆1位于坡面上且b1高于b2时(如图13所示),坡面的倾斜角即坡面与水平方向的夹角为γ2,此时第四直线s4'为经过电机轴310的中心且垂直于坡面的直线,经过电机轴310的中心且垂直于水平方向的直线为第五直线s5',第五直线s5'与第三直线s3'的夹角为θ2,此时,要使b1低于转子320外表面的最低点即b1低于第一直线s1',则需满足:

127.θ2+β1+β2≤arccos(r/r);

128.由于θ2+α2=γ2,则:

129.β1≤arccos(r/r)-γ2。

130.γ2为车辆1的最大上坡/下坡倾斜角,β1取最大值arccos(r/r)-γ2,由此可确定b1在壳体100上的最高位置。在一实施方式中,可根据第二回液道500的排液量来选定b1的具体位置。

131.当β1和β2的最大值确定后,设计第二回液道500时,仅需满足所设计的β1和β2小于或等于β1和β2的最大值即可,b1和b2的位置即可确定,第二回液道500内腔沿电机轴310的径向的尺寸也随之确定,车辆1可在0-γ2角度的坡面上行驶,且保证第二回液道500的内部收容空间在重力方向g上的最高点始终低于转子320外表面的最低点,第一腔体110内的液体能够通过第二回液道500进入第二腔体120内。

132.在一实施方式中,动力总成10应用于车辆1上,当车辆1水平放置时,动力总成10与水平方向呈夹角放置(如图14所示),此时,第一回液道400和第二回液道500的内部收容空间在重力方向g上的最低点均低于转子320外表面的最低点,第一回液道400和第二回液道500的内部收容空间在重力方向g上的最高点可高于转子320外表面的最低点,第一腔体110内的液体同时通过第一回液道400和第二回液道500进入第二腔体120内;当车辆1行驶至坡面,当第二回液道500在重力方向g上高度增加(如图15所示),使第一回液道400的内部收容空间在重力方向g上的最高点低于转子320外表面的最低点,第一腔体110内的液体能够通过第一回液道400进入第二腔体120内;当第一回液道400在重力方向g上高度增加(如图16所示),使第二回液道500的内部收容空间在重力方向g上的最高点低于转子320外表面的最低点,第一腔体110内的液体能够通过第二回液道500进入第二腔体120内。

133.对于动力总成10在整车上任意角度布置如0~90

°

布置的情况,车辆1在平路上通过第一回液道400和第二回液道500的组合进行回油;上下坡时通过两个回液道的组合,或某个单独的回液道进行回液。这种设置使动力总成10充分利用第一回液道400和第二回液道500进行排液,动力总成10在车辆1上的排布角度更加广泛,以增强动力总成10的适配性。

134.在一实施方式中,第一腔体110内的排液量大,需要两个回液道同时工作用于排液时,可设置第一回液道400和第二回液道500的内部收容空间的最高点均低于转子320外表

面的最低点。

135.以上所述的动力总成10也可应用于其他行驶设备中,例如船舶等。

136.在一种可能的实现方式中,电机300包括转子320,第一回液道400中的第一液位和第二回液道500中的第二液位低于转子320外表面的最低点(如图14所示),转子320外表面最低点为动力总成10使用时在重力方向g上的最低点。根据第一腔体110所需排液量对第一回液道400和第二回液道500的排液量进行设计后,第一回液道400和第二回液道500共同用于排液时,液体量未充满整个第一回液道400和第二回液道500,此时虽然第一回液道400和第二回液道500的最高点高于转子320外表面最低点,但第一回液道400和第二回液道500中具有液体的一个或者两个的液位低于转子320外表面的最低点,也可使第一腔体110内的液体不能充满气隙340,以保证电机300的工作效率及可靠性;当第一回液道400和第二回液道500的位置关系发生变化,仅有一个回液道参与排液时,仅需保证使用中的回液道的液面低于转子320外表面的最低点,即可实现第一腔体110内的液体不能充满气隙340。

137.在一种可能的实现方式中,动力总成10还包括减速器600(如图2所示),减速器600位于第二腔体120内,减速器600包括输出轴610,输出轴610与电机轴310位于第二腔体120的一端耦合;输出轴610和电机轴310沿第一方向x并排设置,在第一方向x上,第一回液道400位于输出轴610和电机轴310之间,第一方向x与电机轴310的轴向a相交。

138.在一实施方式中,输出轴610和电机轴310平行设置。在一实施方式中,第一方向x与重力方向g平行时,动力总成10为竖直放置(如图8所示),第一方向x与重力方向g垂直时,动力总成10为水平放置(如图11所示)。在一实施方式中,动力总成10安装至车辆1时,输出轴610位于电机轴310沿重力方向g靠近地面的一侧,第一回液道400在重力方向g上的高度低于第二回液道500在重力方向g上的高度。

139.在一实施方式中,动力总成10还包括mcu,可用于控制电机300、减速器600、油泵和油冷器工作。

140.在一种可能的实现方式中,电机300包括沿轴向a设置的第一端面301和第二端面302(如图2所示),第一端面301相较于第二端面302更远离隔板200设置,第一端面301与壳体100之间构成第一集液室111,第一回液道400和第二回液道500与第一集液室111连通,用于将第一集液室111中的液体输送至第二腔体120中。第一腔体110内的部分液体集中至第一集液室111内,通过设置第一回液道400和第二回液道500,将第一集液室111内的液体排出,第一腔体110内的液体可集中排出,增加了第一腔体110的排液效率。

141.在一种可能的实现方式中,构成第一集液室111的壳体100部分上设有贯穿壳体100的第一出液口101(如图2所示),第一回液道400靠近第一集液室111的一端设有第一进液口410,第一出液口101与第一进液口410连通,第一集液室111中的液体依次通过第一出液口101、第一进液口410进入第一回液道400,且在电机轴310的圆周方向c上,第一出液口101的尺寸大于或者等于第一进液口410的尺寸。将第一出液口101的尺寸设置成大于或者等于第一进液口410的尺寸,可使第一集液室111中的液体更好地排出至第一回液道400内,以防止液体在第一集液室111内积聚。

142.在一实施方式中,第一出液口101的尺寸也可以小于第一进液口410的尺寸。

143.在一种可能的实现方式中,构成第一集液室111的壳体100部分上设有贯穿壳体100的第二出液口(图中未示出),第二回液道500靠近第一集液室111的一端设有第二进液

口,第二出液口与第二进液口连通,第一集液室111中的液体依次通过第二出液口、第二进液口进入第二回液道500,且在电机轴310的圆周方向c上,第二出液口的尺寸大于或者等于第二进液口的尺寸。将第二出液口的尺寸设置成大于或者等于第二进液口的尺寸,可使第一集液室111中的液体更好地排出至第二回液道500内,以防止液体在第一集液室111内积聚。

144.在一实施方式中,第二出液口的尺寸也可以小于第二进液口的尺寸。

145.在一种可能的实现方式中,第二端面302与隔板200之间构成第二集液室112,隔板200上设有贯穿隔板200的第三出液口103(如图17所示),第三出液口103连通第二集液室112与第二腔体120,用于将第二集液室112中的液体输送至第二腔体120中。第一腔体110内的部分液体集中至第一集液室111内,通过设置第三出液口103,直接将第二集液室112内的液体排出至第二腔体120,第一腔体110内的液体可集中排出,增加了第一腔体110的排液效率。

146.在一实施方式中,位于第二腔体120外侧的壳体100上设有贯穿壳体100的第四进液口(图中未示出),第一回液道400和第二回液道500沿轴向a靠近第二腔体120的一端设有第四出液口,第四进液口与第四出液口连通,第一回液道400和第二回液道500内的液体依次通过第四出液口、第四进液口进入第二腔体120内。

147.在一实施方式中,隔板200上还设有第五进液口(图中未示出),第五进液口连通第一腔体110与第二腔体120,第五进液口位于隔板200沿重力方向g的较高处,第二腔体120内的液体被冷却后,经过第五进液口进入第一腔体110内,并从电机轴310的周壁上的孔进入定子330和转子320之间的气隙340,液体从重力方向g的较高处流向重力方向g的较低处,以冷却、润滑第一腔体110内的定子330和转子320,第一腔体110内的液体在重力方向g的较低处通过回液道继续流入第二腔体120内。

148.在一实施方式中,电机轴310内部呈中空结构,第二腔体120内的液体被冷却后从电机轴310内部进入第一腔体110内,用于冷却、润滑第一腔体110内的定子330和转子320。

149.在一种可能的实现方式中,在电机轴310的圆周方向c上,至少部分第三出液口103与第一回液道400重叠,且至少部分第三出液口103与第二回液道500重叠;第三出液口103的最高点低于转子外表面的最低点,转子外表面的最低点为动力总成使用时转子在重力方向g上的最低点。隔板200上设有多个第三出液口103,如图17中的103a和103b,部分第三出液口103a靠近第一回液道400设置,且第三出液口103a投影至圆周方向c时的投影与第一回液道400投影至至圆周方向c时的投影至少部分重叠,当第一回液道400用于排出第一集液室111中的液体时,第三出液口103a用于排出第二集液室112中的液体;部分第三出液口103b靠近第二回液道500设置,且第三出液口103b投影至圆周方向c时的投影与第二回液道500投影至至圆周方向c时的投影至少部分重叠,当第二回液道500用于排出第一集液室111中的液体液时,第三出液口103b用于排出第二集液室112中的液体。

150.第三出液口103的最高点低于转子320外表面的最低点,使第二集液室112内的液体不能充满气隙340,即第二集液室112内的液体不能充满转子320外表面的最低点和定子330内表面的最低点之间的部分气隙340,以保证电机300的工作效率及可靠性。

151.在一实施方式中,第三出液口103为长条形(如图17所示),第三出液口103沿圆周方向c延伸,这种设置在增大第三出液口103面积的同时,还便于排液。在其他实施方式中,

第三出液口103也可以为圆形、椭圆形、方形或不规则图形。

152.请继续参阅图1,本技术提供一种车辆1,车辆1包括车辆本体11和如上任一项所述的动力总成10,动力总成10安装在车辆本体11上。

153.在一种可能的实现方式中,动力总成10还包括减速器600,减速器600位于第二腔体120内,减速器600的输出轴610与电机轴310沿第一方向x排布,第一方向x与水平方向的夹角为第一夹角φ1(如图15所示),第一回液道400和第二回液道500的内部收容空间的最高点根据第一夹角φ1确定,以使得第一回液道400和第二回液道500中具有液体的一个或者两个的液位低于电机300的转子320外表面的最低点。

154.在一种可能的实现方式中,车辆1的最高爬坡夹角为第二夹角φ2(如图16所示),第一回液道400和第二回液道500的内部收容空间的最高点根据第一夹角φ1和第二夹角φ2确定,以使得第一回液道400和第二回液道500中具有液体的一个或者两个的液位低于电机300的转子320外表面的最低点。

155.以上对本技术实施例所提供的动力总成及车辆进行了详细介绍,本文中应用了具体个例对本技术的原理及实施例进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施例及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1