一种高机动运载平台仿生自适应减振系统及调节方法与流程

1.本发明涉及一种用在高机动运载平台悬架系统上的仿生减振结构。

背景技术:

2.我国极端天气趋强趋重趋频,公共安全与灾害事件频发。高机动运载平台行驶中产生的振动严重影响其在高速度、重载荷、强冲击等多因变力学环境下的越野性、乘坐舒适性以及整机使用寿命,减振系统是衰减振动的关键组成部分,它弹性地连接车架和车轮,缓冲和传递路面激励产生的振动与冲击,确保车辆的乘坐舒适性和操纵稳定性。

3.自然界的生物通过近40亿年进化和自然选择的博弈,总能找到适应、克服危机并解决众多问题的办法,进化出许多精巧灵敏的生物结构及优异抗冲击特性、能量吸收能力以及可再次使用特征,来维持其在严厉生存环境下的高效稳定运动,比如奔跑、跳跃和飞行等。这些为设计和制造具有优异力学性能的先进结构提供了丰富的仿生灵感。

4.犀牛是重达3吨、仅次于大象的第二重陆栖动物群,其在骨骼系统的支撑下,依靠肌腱单元驱动沉重的身体前进。犀牛的运动速度可达45km/h,这么庞大的体重在快速奔跑时会表现出良好的适应能力,这得益于犀牛的后肢站立时所有骨骼绕关节仍然明显弯曲,保证其有能力实现全速奔跑;脚的占空比是它在地面上的步幅持续时间的分数,低占空比意味着较大的力,而犀牛的最低占空比是0.39这使得犀牛可以实现在垂直方向上产生较高的地面反作用力,进而四肢悬空时间越长,奔跑速度越快;体重和骨骼尺寸较大的犀牛在肌肉适应方面已进化出在支撑和移动重达数吨的身躯,如犀牛后肢肌肉生理横截面积 (pcsa)为1120cm2,保障在不影响他们疾驰和达到一定速度能力的情况下,维护身体不受损伤的优异特性。后肢的骨骼结构和强有力的快速推进肌肉,满足巨大身体质量的快速运动需求,这体现出对大体重和高速度的优异适应性。

5.袋鼠多生活在澳大利亚草原和沙漠等恶劣环境中,应急速度达65km/h,身体各部位常遭受复杂环境的碰撞和冲击载荷。然而长期的自然选择使其进化出了高效的抗冲击策略和自适应能量缓冲机制。这些优异性能得益于袋鼠在整个跳跃过程中,会自动协调自身各部位的运动,保持身体的总质心相对于躯体质心在垂直方向上的变化不明显,从而维持跳跃时较高的身体稳定性;袋鼠所具备的优异尺寸与质量分布比,其大腿、小腿、脚掌的尺寸比例关系约为1:2: 1.35,其柔性长脚像曲梁一样具有弹性,能将身体重力和跳跃时的地面冲击力有效分散;后肢中肌肉、肌腱和韧带具有优异的能量吸收特性,肌腱吸收的势能是其肌肉的10倍,可承受高频率和数倍自身重力的冲击力。这种独特的结构组合方式对其跳跃运动的效率和能量转换起着重要作用,使得袋鼠体内的生物能与氧气消耗不会随冲击力的增大而增加,同时也有效保护了其身体结构和内部器官不受损伤。

6.因此,本发明面向地震、水域和极地冰雪等极端灾害地形条件下极强的越野通过性能、延长其使用寿命和全路面适应能力需求,从仿生学原理和生物力学机理入手,探究自然界犀牛、袋鼠的身体结构及运动特征与全地形应急救援车速度快、承载重、冲击强等应用性能之间的内在联系,并基于神经网络控制具有强鲁棒性和容错性;采取并行处理方法,计

算快速;具备自学习、自组织、自适应性;可以充分逼近任意复杂的非线性关系等优越特性,设计一套基于神经网络控制且性能优异的仿生自适应减振系统。

7.悬架动行程越大,可实现的舒适性越高,本发明在设计仿生减振系统时,主要考虑的是解决载质量和悬架振动之间内在的矛盾,即提高乘坐舒适性和避免悬架超越极限行程。

技术实现要素:

8.本发明所要解决的技术问题:针对高机动运载平台在行驶过程中因路面不平产生强烈振动的问题,提供了一种仿生减振结构,并且为这种减振结构提供了一种自动调节方法。

9.为实现上述目的,本发明采用如下技术方案:

10.一种高机动运载平台仿生自适应减振系统,包括车架1,仿股骨内收肌油气缸4上端、仿胫骨连杆5下端和仿跖骨连杆14上端铰装在车架1上,仿股骨内收肌油气缸4下端、仿胫骨连杆5上端和仿跟腱油气缸8上端三者铰接于第一活动铰点6,仿跟腱油气缸8下端铰装在仿胫骨连杆5上的第二活动铰点 13。

11.仿股骨内收肌油气缸4上端在车架1上的铰点是第一固定铰点2,第一固定铰点2高于第一活动铰点6,第一活动铰点6高于仿胫骨连杆5下端铰点,仿胫骨连杆5下端铰点与仿跖骨连杆14上端铰点重合或高于仿跖骨连杆14上端铰点。

12.仿胫骨连杆5上端有第一环式限位槽7,第一环式限位槽7与车架1上固定的销钉配合,限制仿胫骨连杆5摆动的幅度;仿跖骨连杆14上端有第二环式限位槽11,第二环式限位槽11与车架1上固定的销钉配合,限制仿跖骨连杆14摆动的幅度。

13.仿跖骨连杆14是弯折结构,第二活动铰点13位于拐点处,仿跖骨连杆14 下端有第三活动铰点15并铰装负重轮16。

14.仿股骨内收肌油气缸4和仿跟腱油气缸8上安装有控制单元3和控制单元 9,通过控制单元调节油气缸的刚度与阻尼。

15.控制单元通过传感器获取车架的振动幅度,根据振动幅度调节油气缸的刚度与阻尼。

16.通过传感器检测车架垂向位移和车轮垂向位移,两者的差值作为车架的振动幅度,振动幅度越大,油气缸的刚度与阻尼越大。

17.检测车架垂向加速度和车轮垂向位移,两者的差值作为调节油气缸阻尼的依据。

18.通过神经网络算法计算不同振动幅度下控制单元对油气缸刚度与阻尼的调节量。

19.控制器中存储有不同地形条件下车架振动幅度对应的调节量,根据当前地形和车架振动幅度调节油气缸中阻尼孔的开度。

20.本发明的有益效果:

21.(1)依托仿生学原理,研究犀牛及袋鼠的后肢结构参数和运动特征,设计近似比例的仿股骨内收肌油气缸、仿胫骨连杆、仿跖骨连杆及仿跟腱油气缸结构布局,减振结构搭载智能自适应控制系统协同工作,控制中心通过控制仿股骨内收肌油气缸、仿跟腱油气缸的非线性滤波电子控制单元,对其刚度及阻尼进行调节,进而自适应调节悬架的软硬,使高机动运载平台在高速度、重载荷、强冲击条件下自适应调节车身姿态,拥有更优良、更高效的

运动形式,进而实现高机动运载平台优异的减振性能。

22.(2)仿胫骨连杆、仿跖骨连杆结合环式限位槽结构,规避了传统沉重的大规格限位块,既能规划运动路径,又能限制运动范围,且工作稳定,方便生产加工,有效降低成本。

23.(3)具备神经网络控制所具有的强鲁棒性和容错性;采取并行处理方法,计算迅速;具备自学习、自组织、自适应性;可以充分逼近任意复杂的非线性关系等优越特性。

24.综上,本发明公布一种高机动运载平台用仿生自适应减振系统,本发明结合仿生学原理,在研究犀牛及袋鼠的后肢结构参数和运动特征表现出高效的抗冲击策略和自适应能量缓冲机制的基础上,确定具有非线性特性的仿生减振结构并配备基于自适应神经网络的非线性滤波电子控制单元,根据高机动运载平台在地震、水域、山岳、核生化、极地雪域-40℃和高海拔4500米等全灾域极端复杂灾害地形下实际运行需求,调节舒适性与悬架动行程之间的矛盾,即悬架动行程较小时,悬架设置为软悬架,提高舒适度;悬架动行程较大时,悬架设置为硬悬架,避免超出动行程极限。该系统将仿生学与工程实际应用有益结合起来,准确建立仿生高效自适应协同减振系统,以响应高机动运载平台在高速度、重载荷、强冲击条件下,提高高机动运载平台的越野性、舒适性,延长其使用寿命的需求。

附图说明

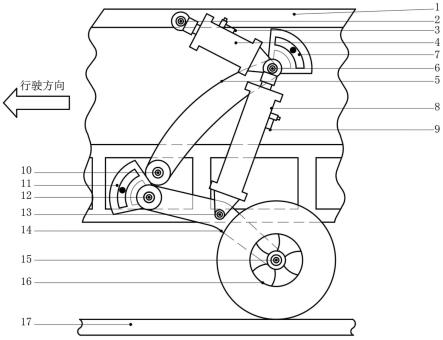

25.图1是仿生自适应减振系统工程应用图(2、6、10、12、15为铰接点)

26.图2是仿肌肉(跟腱)油气缸图

27.图3是悬架控制系统简化模型

28.其中:1-车架;2-第一铰接点;3-第一电子控制单元;4-仿股骨内收肌油气缸;5-仿胫骨连杆;6-第二铰接点;7-第一环式限位槽;8-仿跟腱油气缸;9-第二电子控制单元;10-第三铰接点;11-第二环式限位槽;12-第四铰接点;13-第五铰接点;14-仿跖骨连杆;15-第六铰接点;16-负重轮;17-下端履带。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

30.实施例1:

31.本发明提供一种高机动运载平台用仿生自适应非线性减振系统,包括:车架1、非线性滤波电子控制单元、仿股骨内收肌油气缸4、仿胫骨连杆5、仿跖骨连杆14、仿跟腱油气缸8,其中仿胫骨连杆5、仿跖骨连杆14分别连接有环式限位槽。仿股骨内收肌油气缸4由电子控制单元自主调节运动的刚度和阻尼力,其上端与车架1固结并可绕结点旋转,下端与由另一电子控制单元调节刚度与阻尼的仿跟腱油气缸8上端、仿胫骨连杆5上端铰接于一点,仿胫骨连杆 5上端连接有环式限位槽且可沿环式限位槽旋转。仿胫骨连杆5下端与车架1 固结并可绕结点旋转。仿跖骨连杆14上端与车架1固结并连接有环式限位槽且可绕结点旋转,下端与负重轮16连接,仿跟腱油气缸8下端铰装于仿跖骨连杆14中部,并可根据控制中心的指令调节其刚度与阻尼。

32.其中,非线性控制单元的设计步骤如下:

33.定义虚拟控制设计误差变量z1、z2、正设计变量c2、,根据非线性减振系统结构,构

建执行器驱动力输入ff,

34.ff=-z

1-c2z

2-h(z)

35.其中且为光滑未知函数,v是正的设计常量,ζ=x

1-x3表悬架动行程,为非线性函数,k为负的常量,由神经网络wts(z)来逼近h(z),进而实现悬架舒适性控制。

36.实施例2:

37.一种高机动运载平台仿生自适应减振系统,仿股骨内收肌油气缸4上端、仿胫骨连杆5下端和仿跖骨连杆14上端铰装在车架1上,仿股骨内收肌油气缸上端4下端、仿胫骨连杆5上端和仿跟腱油气缸8上端三者铰接于第一活动铰点6,仿跟腱油气缸8下端铰装在仿胫骨连杆5上的第二活动铰点13。

38.仿股骨内收肌油气缸4上端在车架1上的铰点是第一固定铰点2,第一固定铰点2高于第一活动铰点6,第一活动铰点6高于仿胫骨连杆5下端铰点,仿胫骨连杆5下端铰点与仿跖骨连杆14上端铰点重合或高于仿跖骨连杆14上端铰点。

39.仿胫骨连杆5上端有第一环式限位槽7,第一环式限位槽7与车架1上固定的销钉配合,限制仿胫骨连杆5摆动的幅度;仿跖骨连杆14上端有第二环式限位槽11,第二环式限位槽11与车架1上固定的销钉配合,限制仿跖骨连杆14摆动的幅度。

40.仿跖骨连杆14是弯折结构,第二活动铰点13位于拐点处,仿跖骨连杆14 下端有第三活动铰点15并铰装负重轮16。

41.仿股骨内收肌油气缸4和仿跟腱油气缸8上安装有控制单元,通过控制单元调节油气缸的刚度与阻尼。

42.控制单元通过传感器获取车架的振动幅度,根据振动幅度调节油气缸的刚度与阻尼。通过传感器检测车架垂向位移和车轮垂向位移,两者的差值作为车架的振动幅度,振动幅度越大,油气缸的刚度与阻尼越大。

43.进一步的检测车架垂向加速度和车轮垂向位移,两者的差值作为调节油气缸阻尼的依据。

44.等效作用力

45.其中ff为减振等效作用力,zc为车体位移,为车体垂向速度,zw为负重轮位移,为负重轮垂向速度,kf为减振系统刚度系数,cf为减振系统阻尼系数,ff为控制单元输入。

46.控制器中存储有不同地形条件下车架振动幅度对应的调节量,根据当前地形和车架振动幅度调节油气缸中阻尼孔的开度。

47.通过神经网络算法计算不同振动幅度下控制单元对油气缸刚度与阻尼的调节量;通过模拟车架在不同路况及不同振动情况下的刚度和阻尼作为样本,通过神经网络对这些样本进行训练,训练并验证后利用此神经网络模型计算不同检测值下的控制量,根据控制量调节油气缸中阻尼孔的开度。

48.实施例3:

49.本发明由车架1、仿股骨内收肌油气缸4、仿胫骨连杆5、仿跖骨连杆 14、仿跟腱油气缸8组成,其中仿胫骨连杆5、仿跖骨连杆14分别连接有第一环式限位槽7、第二环式限位槽11,各组件由铰接点进行连接且如犀牛、袋鼠后肢骨骼结构般明显弯曲,仿股骨内收肌油

气缸4、仿胫骨连杆5、仿跖骨连杆14同袋鼠、犀牛后肢尺寸近似比例布置,且第一、二电子控制单元3、9根据工况自适应调节仿股骨内收肌油气缸4、仿跟腱油气缸8的刚度与阻尼。

50.该仿生自适应减振系统上部通过车架1与仿股骨内收肌油气缸4上吊耳由第一铰接点2固结,仿股骨内收肌油气缸4下吊耳、仿胫骨连杆5上端、仿跟腱油气缸8上吊耳固结于第二铰接点6,并可沿固结于车架1的第一环式限位槽7滑动,仿胫骨连杆5下端通过第三铰接点10固结于车架1,仿跖骨连杆 14上端通过第四铰接点12固结于车架1,并可沿第二环式限位槽11滑动,仿跟腱油气缸8下吊耳通过第五铰接点13固结于仿跖骨连杆14上,仿跖骨连杆 14下端通过第六铰接点15与负重轮16连接,下端履带17支撑负重轮16进行运动,各组件之间的运动如犀牛奔跑、袋鼠跳跃般相互协调从而维持减振系统的运动稳定性。

51.本发明的工作过程:

52.当车辆静止时,车体受自身重力产生向下的位移,同时由车架1压缩仿股骨内收肌油气缸4,这时第一电子控制单元3根据接收到的车体位移及车体下移速度、加速度等信号,通过控制阀调节仿股骨内收肌油气缸4的阻尼孔开度,进而改变其刚度和阻尼,并带动仿胫骨连杆5绕第三铰接点10在第一环式限位槽7的约束下进行转动,同时第二铰接点6对仿跟腱油气缸8向下移动,第二电子控制单元9根据接收到的车体位移及车体下移速度、加速度等信号,通过控制阀调节仿跟腱油气缸8的阻尼孔开度,进而改变其刚度和阻尼,在车架1整体向下移动时,负重轮16在仿跖骨连杆14的带动下绕第四铰接点 12在第二环式限位槽11的约束下进行转动,整个过程由电子控制单元3、9分别自主调节仿股骨内收肌油气缸4、仿跟腱油气缸8的刚度及阻尼,进而衰减车体的振动,以达到车体稳定。

53.当车体平缓行驶时,下端履带17使负重轮16上下振跳,该振跳通过第六铰接点15传递至仿跖骨连杆14,这时仿跖骨连杆14绕第四铰接点12在第二环式限位槽11的约束下进行转动,同时控制中心根据车身高度、车速、转向角度、制动等信号,通过第二电子控制单元9实时调节悬架执行机构仿跟腱油气缸8,从而改变仿跟腱油气缸8的刚度、阻尼力,使其如犀牛、袋鼠跟腱般自适应吸收经第五铰接点13传来的振跳并向上运动,经第二铰接点6带动仿胫骨连杆5绕第三铰接点10在第一环式限位槽7的约束下进行转动,仿股骨内收肌油气缸4受到第二铰接点6传来的车身高度、车速、转向角度、制动等信号后,第一电子控制单元3根据接收到的信号,通过控制阀调节仿股骨内收肌油气缸4的阻尼孔开度,进而改变其刚度和阻尼,缓和振跳并绕第一铰接点 2转动的同时被压缩,此时悬架动行程较小,两电子控制单元自适应调节悬架系统,并充当软悬架进行缓冲,提高舒适性。

54.当车体受到剧烈冲击时,下端履带17给负重轮16提供一个向上的冲击力,该冲击力通过第六铰接点15传递至仿跖骨连杆14,这时仿跖骨连杆14绕第四铰接点12在第二环式限位槽11的约束下进行转动,同时控制中心根据车身高度、车速、转向角度、制动等信号,通过第二电子控制单元9实时调节悬架执行机构仿跟腱油气缸8,从而如上所述改变仿跟腱油气缸8的刚度、阻尼力,使其如犀牛、袋鼠跟腱般自适应吸收经第五铰接点13传来的巨大冲击力并向上运动,经第二铰接点6带动仿胫骨连杆5绕第三铰接点10在第一环式限位槽7的约束下进行转动,仿股骨内收肌油气缸4受到第二铰接点6传来的车身高度、车速、转向角度、制动等信号后,第一电子控制单元3通过控制阀调节仿股骨内收肌油气缸4的阻尼孔开度,进而改变其刚度和阻尼,缓和受到的冲击力并绕第一铰接点2转动的同时被压缩,此时悬架动行程较大,两电子控制单元自适应调节油气缸并充当硬悬架,避免超出动行程,进而

如犀牛股骨内收肌一样强有力地吸收路面产生的冲击力,从而达到运载平台在地震、水域、山岳、核生化、极地雪域(-40℃)和高海拔(4500米)等全灾域极端复杂灾害地形下受到冲击时自适应减振的效果。

55.神经网络控制实现原理:

56.由悬架系统工作过程得出等效作用力

[0057][0058]

其中ff为减振等效作用力,zc为车体位移,为车体垂向速度,zw为负重轮位移,为负重轮垂向速度,kf为减振系统刚度系数,cf为减振系统阻尼系数,ff为控制单元输入。

[0059]

利用虚拟控制设计误差变量

[0060][0061]

z2=x

2-a1[0062]

x1,x2,x3,x4分别等于zc,zw,xd是状态变量,为位移x3的滤波器信号,a1是关于ζ,x3,的函数,

[0063][0064][0065]

且

[0066][0067]

此时,x2为一个虚拟输入,为使整车系统稳定,可存在反馈控制

[0068][0069]

其中c1是正设计常量;是关于ζ,x3,的未知光滑函数。

[0070]

令表示ff的不确定项,且

[0071][0072]

由神经网络w

t

s(z)来逼近h(z),则ff可表示为

[0073]ff

=-c1z

1-w

*t

sz-ε

[0074]w*

为理想的常量权值,其中w

*

未知,又z2=x

2-a1,且

[0075][0076]

其中表示神经网络权值的估计值。

[0077]

可得

[0078][0079]

其中表示和w

*

之间的误差。

[0080]

由候选lyapunov函数

[0081][0082]

其导数

[0083]

的自适应控制律为

[0084][0085]

其中σ>0而γ=γ

t

>0是设计常量,

[0086]

令c1=c

10

+c

11

,其中c

10

和c

11

>0,则

[0087][0088]

平方后可得

[0089][0090][0091]

由上可知

[0092][0093]

引理1

[0094][0095]

e(t)=x(t)-xd(t);q(t)=q

t

(t)>0;γ(t)=γ

t

(t)>0

[0096]

根据引理1可知,在有界的初始条件下,所有的zi和是一致最终有界的,因此,通过选择适当v的值,就可以达到提高舒适性的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1