一种置物板总成结构及车辆的制作方法

1.本发明属于车辆部件技术领域,具体涉及一种置物板总成结构及车辆。

背景技术:

2.汽车的置物板总成是三厢轿车车身结构件中重要的零件,通常位于车身后地板上方,连接左右侧围焊接总成,使车身后部的结构中部形成一个矩形框架结构,增强整个车身后部的刚度。同时,置物板通常还需安装行李箱铰链、扭簧、内饰搁物板、安全带卷收器和儿童座椅以及相关电器零件等,在结构设计上,置物板对整车扭转弯曲模态有重要的影响,各个关重零部件安装点的刚强度要求也非常严格,在碰撞中的溃缩与变形也直接影响到后排乘客的人身安全。在制造过程中,其型面和冲孔的精度也直接影响到车身组拼的精度和外观质量。

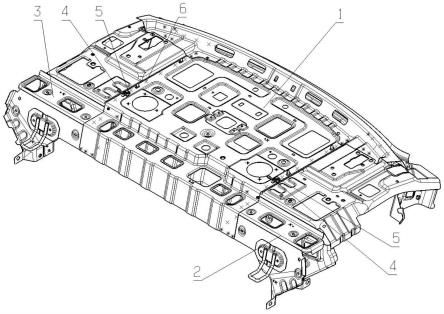

3.在常规的置物板总成结构设计中,置物板面板常采用置物板前中板、置物板中板、置物板后中板三段式设计,并为了保证车身后部扭转刚度,增加有总装支撑结构(见图1)。整个置物板总成重量较大,且零件较多,焊点多,工艺较复杂。

技术实现要素:

4.本发明的目的是:旨在提供一种置物板总成结构及车辆,用来解决背景技术中指出的,现有的置物板总成置物板总成重量较大,零件较多,焊点多,工艺较复杂的问题。通过本方案,在有利于置物板总成的性能的条件下,能够减轻置物板重量,减少零件数量,并降低工艺复杂度。

5.为实现上述技术目的,本发明采用的技术方案如下:

6.一种置物板总成结构,包括置物板中板总成,所述置物板中板总成包括置物板中板、置物板下加强梁和置物板后横梁上板,所述置物板下加强梁连接在置物板中板的一侧,所述置物板后横梁上板连接在置物板中板的另一侧,所述置物板中板上连接有第一置物板边段总成和第二置物板边段总成,所述第一置物板边段总成和第二置物板边段总成分别连接在置物板中板的两侧。

7.在上述方案的基础上,本技术还进行了以下改进

8.进一步,所述第一置物板边段总成和第二置物板边段总成结构相同,所述第一置物板边段总成包括置物板下支撑架总成、置物板边板总成和置物板下支撑架连接板,所述置物板下支撑架总成连接在置物板边板总成的一侧,所述置物板下支撑架连接板连接在置物板边板总成的另一侧,这样设置,一方面,便于第一置物板边段总成和第二置物板边段总成的设计加工,另一方面,能够配合置物板中板总成形成两个横梁腔体结构,从而形成两个传力路径,进而有利于提高车身后部的扭转刚度。

9.进一步,所述置物板下支撑架总成包括置物板下支撑架、置物板下支撑架前板、后排靠背锁钩、后排靠背锁扣安装板和置物板下支撑架边板,所述置物板下支撑架连接在置物板下支撑架边板的一侧,所述置物板下支撑架前板连接在置物板下支撑架边板的另一

侧,所述后排靠背锁扣安装板固定连接在置物板下支撑架边板上,所述后排靠背锁钩固定连接在后排靠背锁扣安装板上,这样设置,有利于置物板边段总成与车身侧围总成的连接,同时,有利于后排靠背锁的安装。

10.进一步,所述置物板边板总成包括置物板边板、后排安全带安装板和置物板边板加强板,所述后排安全带安装板连接在置物板边板中部,所述置物板边板加强板连接在置物板边板上,这样设置,一方面,有利于提高置物板边板的结构强度,从而有利于提高横梁腔体结构的强度,另一方面,便于安装后排安全带。

11.进一步,所述置物板边板上具有第一搭接面、第二搭接面、第三搭接面和预挂安装结构,所述第一搭接面和第二搭接面固定连接在置物板边板的相邻两侧,所述预挂安装结构设置在第二搭接面上,所述第三搭接面固定连接在置物板边板的一侧,且位于第一搭接面的对侧,这样设置,便于置物板边板与置物板中板连接。

12.进一步,所述置物板下支撑架连接板上连接有第一搭接边、第二搭接边、第三搭接边和第四搭接边,所述第一搭接边和第二搭接边固定连接在置物板下支撑架连接板的一侧,所述第三搭接边和第四搭接边分别连接在置物板下支撑架连接板的两侧,这样设置,一方面,便于置物板下支撑架连接板与置物板边板连接,另一方面,便于与车身侧围总成连接。

13.进一步,所述置物板下支撑架连接板上具有减重槽,这样设置,有利于减轻置物板下支撑架连接板的重量。

14.进一步,所述置物板下加强梁呈l形,所述置物板下加强梁固定连接在置物板中板的前端内侧,并构成前部腔体结构,这样设置,一方面,用于加强置物板中板前端的结构强度,另一方面,配合第一置物板边段总成和第二置物板边段总成结构形成置物板总成前部腔体结构,从而使传力路径包含置物板中板前部,有利于提升置物板总成的扭转刚度。

15.进一步,所述置物板后横梁上板具有空腔,所述置物板后横梁上板固定连接在置物板中板的后端,并构成后部空腔结构,这样设置,配合第一置物板边段总成和第二置物板边段总成结构形成置物板总成后部腔体结构,进一步有利于提升置物板总成的扭转刚度。

16.本技术还公开了一种车辆,包括车辆主体和上述所述的置物板总成结构。

17.通过在车辆上采用上述的置物板总成结构,一方面,有利于车辆的车身后部形成两条传力路径,有利于提升车身后部的扭转刚度,从而有利于提升整车的扭转刚度,另一方面,在整车性能的前提下,有利于减轻整车重量,实现轻量化。

18.采用上述技术方案的发明,具有如下优点:

19.1、通过将置物板总成分为置物板中板总成、第一置物板边段总成和第二置物板边段总成,一方面,能够在置物板总成的前端和后端形成横梁腔体,有利于提升置物板总成的扭转刚度,且能够配合左右侧围总成和后车体铸件形成两个环形腔体结构,从而形成两条传力路径,进一步提升车身后部的扭转刚度;另一方面,能够减少零件数量,并将焊点减少至少15个,有利于降低成本,同时,置物板总成重量降低至少20%,有利于置物板总成的轻量化以及车身后部的轻量化;

20.2、第一置物板边段总成和第二置物板边段总成结构相同,置物板边段总成包括置物板下支撑架总成、置物板边板总成和置物板下支撑架连接板,通过置物板下支撑架总成、置物板边板总成和置物板下支撑架连接板的相互配合,一方面,便于第一置物板边段总成

和第二置物板边段总成的设计加工,另一方面,在配合置物板中板总成形成两个横梁腔体结构时,能够提高置物板边段总成的结构强度和连接强度,进而有利于提高车身后部的扭转刚度;

21.3、通过第一置物板边段总成和第二置物板边段总成的设置,使车身后部在生产装配时,能够先将第一置物板边段总成和第二置物板边段总成分别先连接在左右侧围总成上,再将置物板中板总成吊装下去,在与第一置物板边段总成和第二置物板边段总成连接,相比传统的车身后部生产装配时的,先将左右侧围装配,再将置物板总成吊装下去,再进行连接,能够降低工装的使用量和降低工艺复杂性。

附图说明

22.本发明可以通过附图给出的非限定性实施例进一步说明;

23.图1为常规的置物板总成的结构示意图;

24.图2为本发明的一种置物板总成结构的结构示意图;

25.图3为本发明的一种置物板总成结构的仰视结构示意图;

26.图4为本发明的一种置物板总成结构中形成的前端腔体结构的结构示意图;

27.图5为本发明的一种置物板总成结构中形成的后端腔体结构的结构示意图;

28.图6为本发明的一种置物板总成结构中置物板中板总成的结构示意图;

29.图7为本发明的一种置物板总成结构中置物板中板总成的剖视结构示意图;

30.图8为本发明的一种置物板总成结构中置物板中板的结构示意图;

31.图9为本发明的一种置物板总成结构中第一置物板边段总成的结构示意图;

32.图10为本发明的一种置物板总成结构中置物板下支撑架总成的结构示意图;

33.图11为本发明的一种置物板总成结构中置物板边板总成的结构示意图一;

34.图12为本发明的一种置物板总成结构中置物板边板总成的结构示意图二;

35.图13为本发明的一种置物板总成结构中置物板下支撑连接板的结构示意图;

36.图14为本发明的一种置物板总成结构中第二置物板边段总成的结构示意图;

37.主要元件符号说明如下:

38.1置物板中板总成、11置物板中板、110置物板中板搭接面、111第一儿童座椅锁扣安装件安装防旋孔、112第一儿童座椅锁扣安装件安装螺母过孔、113扬声器安装螺母孔、114置物板中板总成预挂孔、115射频控制器安装孔、116gnss天线安装孔、117后排中部安全带第一安装点、118后排中部安全带卷收器安装翻边孔、119后排中部安全带第二安装点、120置物板搁板安装孔、12置物板下加强梁、13置物板后横梁上板;

39.2第一置物板左边段总成、21置物板下支撑架总成、211置物板下支撑架、212置物板下支撑架前板、213后排靠背锁钩、214后排靠背锁扣安装板、215置物板左前下支撑架边板;

40.22置物板左边板总成、221置物板边板、2210第一搭接面、2211第二搭接面、2212第二儿童座椅锁扣安装件安装防旋过孔、2213第二儿童座椅锁扣安装件安装螺母孔、2214预挂安装结构、2215行李箱铰链安装孔、2216置物板中板总成安装过孔、2217第三搭接面、2218线束安装孔、2219后排安全带卷收器安装过孔、2220后排安全带安装孔、222后排安全带安装板、223置物板边板加强板;

41.23置物板下支撑连接板、231第一搭接边、232第二搭接边、233行李箱驱动机构支撑件安装螺母孔、234第三搭接边,235减重槽、236次定位孔、237第四搭接边、238主定位孔;

42.3置物板右边段总成、4儿童锁扣安装件、5m6六角法兰面螺栓、6点焊、7m8六角法兰面螺接、8m6焊接方螺母、9m8焊接方螺母。

具体实施方式

43.以下通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容了解本发明的优点和功效。需要说明的是,以下实施例中所提供的图示仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制,为了更好地说明本发明的实施例,图中某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,图中某些公知结构及其说明可能省略是可以理解的。

44.本发明实施例的图中相同或相似的标号对应相同或相似的部件,在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述用语的具体含义。

45.如图2-14所示,本技术实施例提供本的一种置物板总成结构,包括置物板中板总成1,置物板中板总成1上连接有第一置物板边段总成2和第二置物板边段总成3,第一置物板边段总成2和第二置物板边段总成3分别连接在置物板中板总成1的左右两侧。通过将置物板总成分为置物板中板总成1、第一置物板边段总成2和第二置物板边段总成3,一方面,能够在置物板总成的前端和后端形成横梁腔体,有利于提升置物板总成的扭转刚度,且能够配合左右侧围总成和后车体铸件形成两个环形腔体结构,从而形成两条传力路径,进一步提升车身后部的扭转刚度;另一方面,能够减少零件数量,并将焊点减少至少15个,有利于降低成本,同时,置物板总成重量降低至少20%,有利于置物板总成的轻量化以及车身后部的轻量化。

46.在一些可选的实施例中,如图6-8所示,置物板中板总成1包括置物板中板11、置物板下加强梁12和置物板后横梁上板13,置物板下加强梁12焊接在置物板中板11前端的内侧,置物板后横梁上板13焊接在置物板中板11的后侧。

47.本实施例中,置物板中板11采用普通钢板一体冲压成型,作为一个整体结构,能够减少拼焊焊点以及零件数量,节约生产成本,且降低零件重量,达到轻量化的目的。

48.请参考附图8所示,置物板中板11一体冲压成型有有置物板中板搭接面110、第一儿童座椅锁扣安装件安装防旋孔111、第一儿童座椅锁扣安装件安装螺母过孔112、扬声器安装螺母孔113、置物板中板总成预挂孔114、射频传感器安装孔115、gnss天线安装螺母孔116、置物板中板总成安装螺母孔、后排中部安全带第一安装点117、后排中部安全带卷收器安装翻边孔118、后排中部安全带第二安装点119、置物板搁板安装孔120、m8焊接方螺母9。使置物板中板11能够为扬声器、儿童锁扣安装件4、射频控制器、gnss天线、后排中部安全带等提供安装结构。

49.本实施例中,扬声器安装螺母孔113优选为6个,每个的规格均为φ7。第一儿童座

椅锁扣安装件安装防旋孔111优选为2个,每个的规格均为8

×

8。第一儿童座椅锁扣安装件安装螺母过孔112优选为2个,每个的过孔均为φ9。置物板中板总成预挂孔114优选为4个,每个的规格均为φ10

×

19。置物板中板总成安装螺母孔优选为2个,每个的规格均为φ9。射频传感器安装孔115优选为2个,每个的规格均为19.5

×

11.7。gnss天线安装螺母孔116优选为4个,每个的规格均为φ7。置物板搁板安装孔120优选为1个,规格为φ10。后排中部安全带卷收器安装翻边孔118优选为1个,后排中部安全带第一安装点117优选为1个,后排中部安全带第二安装点119优选为2个,m8焊接方螺母9优选为2个,且对称分布。

50.在一些可选的实施例中,请参考附图4-5和附图7所示,置物板下加强梁12呈l形,置物板下加强梁12固定焊接在置物板中板11的前端内侧,并构成前部腔体结构,一方面,用于加强置物板中板11前端的结构强度,另一方面,配合第一置物板边段总成2和第二置物板边段总成3,形成置物板总成前端腔体结构,从而使传力路径包含置物板中板11前部,有利于提升置物板总成的扭转刚度。

51.置物板后横梁上板13具有空腔,置物板后横梁上板13固定焊接在置物板中板11的后端,并构成后部空腔结构,配合第一置物板边段总成2和第二置物板边段总成3,形成置物板总成后端腔体结构,进一步有利于提升置物板总成的扭转刚度。

52.本实施例中,置物板下加强梁12采用普通钢板冲压成型;置物板后横梁上板13采用普通镀锌钢板冲压成型,能够在满足性能的前提下,降低零件的料厚,减轻零件的重量,将轻量化做到最优。

53.本实施例中,置物板中板11与置物板下加强梁12通过17颗点焊6固定焊接,并形成置物板中板11前部腔体结构;置物板中板11与置物板后横梁上板13通过30颗点焊6固定焊接,并形成置物板中板11后部腔体结构,从而配合第一置物板边段总成2和第二置物板边段总成3,能够在置物板总成的前端和后端形成横梁腔体,有利于提升置物板总成的扭转刚度,且能够配合左右侧围总成和后车体铸件形成两个环形腔体结构,从而形成两条传力路径,进一步提升车身后部的扭转刚度。

54.在一些可选的实施例中,请参考附图9-14所示,第一置物板边段总成2和第二置物板边段总成结构3相同,便于第一置物板边段总成2和第二置物板边段总成3的设计加工。

55.在一些可选的实施例中,请参考图9所示,第一置物板边段总成2包括置物板下支撑架总成21、置物板边板总成22和置物板下支撑架连接板23,置物板下支撑架总成21固定焊接在置物板边板总成22的前侧,置物板下支撑架连接板23固定焊接在置物板边板总成22的后侧。

56.本实施例中,置物板中板总成1与第一置物板边段总成2中的置物板下支撑架总成21通过9颗点焊6固定焊接形成置物板总成的前部右侧腔体结构;置物板中板总成1与第一置物板边段总成2中的置物板边板总成22、置物板下支撑连接板23通过12颗点焊6和1颗m8六角法兰面螺接7固定连接形成置物板总成的后部右侧腔体结构。

57.置物板中板总成1与第二置物板边段总成3中的置物板下支撑架总成21通过9颗点焊6固定焊接形成置物板总成的前部左侧腔体结构;置物板中板总成1与第二置物板边段总成3中的置物板边板总成22、置物板下支撑连接板23通过12颗点焊6和1颗m8六角法兰面螺接7固定连接形成置物板总成的后部左侧腔体结构。从而使置物板中板总成1和第一置物板边段总成2、第二置物板边段总成3形成前端横梁腔体结构和后端横梁腔体结构,有利于提

升置物板总成的扭转刚度,且能够配合左右侧围总成和后车体铸件形成两个环形腔体结构,从而形成两条传力路径,进一步提升车身后部的扭转刚度。

58.上述连接完成后,置物板中板总成1和第一置物板边段总成2、第二置物板边段总成3再通过点焊6、m6六角法兰面螺栓5、m6焊接方螺母8固定连接,从而增强置物板总成的前端横梁腔体结构和后后端横梁腔体结构的连接强度,进而增强置物板总成的扭转强度。

59.在一些可选的实施例中,请参考附图10所示,置物板下支撑架总成21包括置物板下支撑架211、置物板下支撑架前板212、后排靠背锁钩213、后排靠背锁扣安装板214和置物板下支撑架边板215,置物板下支撑架211通过点焊6固定焊接在置物板下支撑架边板215的后侧,置物板下支撑架前板212通过点焊6固定焊接在置物板下支撑架边板215的前侧,有利于置物板边段总成与车身侧围总成的连接。后排靠背锁扣安装板214通过点焊6固定焊接在置物板下支撑架边板215前侧,后排靠背锁钩213通过点焊6固定焊接在后排靠背锁扣安装板214上,有利于后排靠背锁的安装。

60.本实施例中,置物板下支撑架边板215具有空腔结构,便于配合形成前端横梁腔体结构。且置物板下支撑架边板215上具有减重口,有利于减轻置物板下支撑架边板215的重量。

61.在一些可选的实施例中,请参考附图11-12所示,置物板边板总成22包括置物板边板221、后排安全带安装板222和置物板边板加强板223,后排安全带安装板222固定焊接在置物板边板221的中部,置物板边板加强板223固定焊接在置物板边板221上,一方面,有利于提高置物板边板总成22的结构强度,从而有利于提高横梁腔体结构的强度,另一方面,便于安装后排安全带。

62.本实施例中,置物板边板221采用普通高强钢板冲压成型。置物板边板221上一体成型有第一搭接面2210、第二搭接面2211、第三搭接面2217和预挂安装结构2214,第一搭接面2210一体成型在置物板边板221的左侧,第二搭接面2211一体成型在置物板边板221的上侧,预挂安装结构2214一体成型在第二搭接面2211上,第三搭接面2217一体成型在置物板边板221的右侧,且位于第一搭接面2210的对侧,通过第一搭接面2210、第二搭接面2211和第三搭接面2217,便于置物板边板221与置物板中板11连接。

63.本实施例中,预挂安装结构2214呈l形,优选为2个,2个预挂安装结构2214对称分布,置物板中板11上的预挂孔114与预挂安装结构2214对齐,使置物板中板总成1在焊接前,可通过预挂结构预挂安装,再进行点焊和螺栓连接,减少工装模具,节约生产成本。

64.本实施例中,置物板边板221上还具有第二儿童座椅锁扣安装件安装防旋孔2212,优选为1个,规格为10

×

10;第二儿童座椅锁扣安装件安装螺母过孔2213,优选为1个,规格为φ7;行李箱铰链安装孔2215,优选为3个,每个的规格均为φ14;置物板中板总成安装过孔2216,优选为1个,规格为φ14;线束安装孔2218,优选为5个,每个的规格均为φ7

×

12,其中位于第二置物板边段总成3中的置物板边板221上,线束安装孔2218优选为2个;后排安全带收卷器安装过孔2219,优选为1个,规格为φ18;后排安全带安装过孔2220,优选为1个。

65.第一儿童座椅锁扣安装件安装防旋孔111与第二儿童座椅锁扣安装件安装防旋过孔2212孔心对齐,构成儿童座椅锁扣安装件的安装防旋结构;第一儿童座椅锁扣安装件安装螺母过孔112与第二儿童座椅锁扣安装件安装螺母孔2213孔心对齐,构成儿童座椅锁扣安装件的安装结构,儿童锁扣安装件4在此处安装,形成完整的结构。

66.在一些可选的实施例中,置物板下支撑连接板23采用普通高强钢板冲压成型。请参考附图13所示,置物板下支撑架连接板23上一体成型有第一搭接边231、第二搭接边232、第三搭接边234和第四搭接边237,第一搭接边231和第二搭接边232成型在置物板下支撑架连接板23的上侧,第三搭接边234成型在置物板下支撑架连接板23的左侧,用于置物板下支撑架连接板23与置物板边板221连接。第四搭接边237分别成型在置物板下支撑架连接板23右侧的上下两侧,用于与车身侧围总成连接。

67.本实施例中,置物板边板221与第一搭接边231、第二搭接边232、第三搭接边234贴合,并通过4颗点焊固定连接,配合置物板后横梁上板13,构成第一置物板边段总成2和第二置物板边段总成3的后端腔体结构。

68.本实施例中,置物板下支撑连接板23还具有减重槽235,减重槽235优选为1个,规格为40

×

38,用于减轻置物板下支撑连接板23的重量;主定位孔238,优选为1个,规格为φ8;次定位孔236,优选为1个,规格为φ8

×

10,通过主定位孔238和次定位孔236,用于置物板下支撑连接板23的定位装配;行李箱驱动机构支撑件安装螺母孔233,优选为2个,规格为φ9,用于行李箱驱动机构支撑件的安装。

69.本实施例中,车身后部在生产装配时,能够先将第一置物板边段总成2和第二置物板边段总成3分别先连接在左右侧围总成上,再将置物板中板总成1吊装下去,在与第一置物板边段总成2和第二置物板边段总成3连接,相比传统的车身后部生产装配时的,先将左右侧围总成装配,再将置物板总成吊装下去,再进行连接,能够降低工装的使用量和降低工艺复杂性。

70.本技术还公开了一种车辆,包括车辆主体和上述的置物板总成结构。

71.通过在车辆上采用上述的置物板总成结构,一方面,有利于车辆的车身后部形成两条传力路径,有利于提升车身后部的扭转刚度,从而有利于提升整车的扭转刚度,另一方面,在整车性能的前提下,有利于减轻整车重量,实现轻量化。

72.以上对本发明提供的一种置物板总成结构及车辆进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1