一种电机驱动胶轮式双向驾驶单元支架搬运机器人的制作方法

1.本发明属于井下运输设备的技术领域,具体公开了一种电机驱动胶轮式双向驾驶单元支架搬运机器人。

背景技术:

2.沿空留巷是在采煤工作面采过之后,将区段平巷用专门的支护材料进行维护,作为下区段的平巷。采用沿空留巷技术,可有效的解决回采工作面上隅角瓦斯积聚的问题,同时又实现了无煤柱开采,减少巷道的掘进量,缓解矿井衔接紧张的情况。

3.在沿空留巷技术中柔模支护技术是目前比较广泛应用的支护方式一,具有施工工艺简单、速度快的优点,但通常的采用“一梁四柱”支护形式,存在支护形式单一,巷道围岩支护强度低,安全性差的问题。

4.单元支架具有支护强度高,稳定性好等优点,能有效防护柔模墙。但目前单元支架搬运通常采用绞车牵引的方式,操作复杂、效率低且存在安全隐患。因此,单元支架搬运的问题成为了限制单元支架在沿空留巷工艺上推广的关键因素。

5.同时,在狭窄的巷道或煤矿顺槽内进行运输作业时,单向运输设备无法调头或者需要很大的转弯场地才能调头,可操作性差、存在视野盲区、安全性低、运输效率低。

技术实现要素:

6.本发明提供一种电机驱动胶轮式双向驾驶单元支架搬运机器人,解决以下技术问题:

7.1、单元支架搬运采用绞车牵引,操作复杂、效率低且存在安全隐患;

8.2、在狭窄的巷道或煤矿顺槽内进行运输作业时,单向运输设备无法调头或者需要很大的转弯场地才能调头,可操作性差、存在视野盲区、安全性低、运输效率低。

9.上述一种电机驱动胶轮式双向驾驶单元支架搬运机器人,包括搬运机构、主机架、前驾驶室、后驾驶室、液压系统、电机总成、电缆、自动卷电缆装置和胶轮行走机构;搬运机构、前驾驶室、后驾驶室、液压系统、电机总成和自动卷电缆装置均布置在主机架上,胶轮行走机构布置在主机架的两侧;前驾驶室和后驾驶室分别位于主机架的前后两侧,用于进行双向驾驶;自动卷电缆装置包括卷缆箱体以及设置在卷缆箱体内的卷筒、卷缆驱动部、电缆架和满缆保护器;电缆盘绕在卷筒上,穿过电缆架,连接电机总成和外接电源;卷筒由卷缆驱动部驱动旋转;满缆保护器用于在电缆盘绕过多时锁死卷筒;液压系统由电机总成提供动力;搬运机构和胶轮行走机构由液压系统提供动力;搬运机构布置在主机架的中部,包括托架、竖向升降架、竖向驱动部、横移平台、横向驱动部、支架铲板、旋转轴和翻转驱动部;托架安装在主机架上;竖向升降架由竖向驱动部驱动沿托架上下滑动;横移平台由横向驱动部驱动沿竖向升降架左右滑动;两个所述支架铲板通过旋转轴连接,旋转轴转动安装在横移平台上,翻转驱动部驱动旋转轴旋转使支架铲板左右翻转。

10.进一步地,竖向驱动部为升降油缸;托架包括左右两个侧板以及连接两个侧板的

顶板、底板和后板,两个侧板的内侧设置有竖向凹槽,底板上设置有升降油缸下连接耳;竖向升降架包括前架和固定在前架后面的后架;竖向升降架的后架包括两个侧板以及连接侧板的顶板,两个侧板的外侧设置有限位轮ⅰ和限位轮ⅱ,顶板上设置有升降油缸上连接耳,限位轮ⅰ的轮轴沿左右方向布置,限位轮ⅱ的轮轴沿前后方向布置,后架滑动嵌合在托架内,限位轮ⅰ和限位轮ⅱ位于竖向凹槽内;升降油缸的两端分别与升降油缸下连接耳和升降油缸上连接耳转动连接。

11.进一步地,前架的顶面、前面和底面均设置有横向凹槽;横移平台包括横移连接架以及翻转台;横移连接架包括顶板、底板以及连接顶板和底板的翻转台安装板,顶板的底面和底板的顶面设置有限位轮ⅲ,翻转台安装板的后面设置有限位轮ⅳ,限位轮ⅲ的轮轴沿上下方向布置,限位轮ⅳ的轮轴沿前后方向布置,顶板上的限位轮ⅲ滑动嵌合在前架顶面的横向凹槽内,底板上的限位轮ⅲ滑动嵌合在前架底面的横向凹槽内,限位轮ⅳ滑动嵌合在前架前面的横向凹槽内;翻转台设置在翻转台安装板的前面;翻转台上设置有齿条和旋转轴安装座,齿条滑动设置,旋转轴安装座对称设置在齿条的两侧;旋转轴与旋转轴安装座转动连接,旋转轴上设置齿轮,齿轮与齿条啮合;翻转驱动部为翻转油缸,通过伸缩驱动齿条左右滑动。

12.进一步地,横向驱动部为横向设置在前架内的双出杆油缸,两侧的活塞杆均与前架的两侧连接,缸体的上下两侧分别设置有两个链轮,链轮的轮轴沿上下方向设置,位于上侧的链轮通过上链条连接,位于下侧的链轮通过下链条连接,上链条和下链条的前面通过前连接块与翻转台安装板的后面连接,上链条和下链条的后面通过后连接块与后架连接。

13.进一步地,搬运机构还包括摆动支腿和支腿摆动部,摆动支腿转动安装在托架的两侧,由支腿摆动部驱动向下摆动支撑在地面上或向上摆动收拢在托架两侧;

14.或主机架的两侧设置有伸缩支腿和支腿伸缩部,伸缩支腿由支腿伸缩部驱动向下伸出支撑在地面上或向上收缩处于悬空状态。

15.进一步地,支腿摆动部为摆动油缸;侧板的外侧设置有摆动油缸上连接耳和摆动支腿连接耳,摆动支腿与摆动支腿连接耳转动连接,摆动支腿上设置有摆动油缸下连接耳;摆动油缸的两端分别与摆动油缸上连接耳和摆动油缸下连接耳转动连接;支腿伸缩部为伸缩油缸。

16.进一步地,上述电机驱动胶轮式双向驾驶单元支架搬运机器人,还包括乳化液系统,乳化液系统用于为单元支架补液以及接受单元支架的回液,包括乳化液箱、乳化液泵站和操作阀;乳化液箱和乳化液泵站均布置在主机架上,乳化液箱和乳化液泵站通过乳化液管连接,乳化液泵站由电机总成驱动;操作阀用于控制乳化液泵站。

17.进一步地,液压系统包括液压油箱、液压泵、多路阀和先导操作手柄;胶轮行走机构中的驱动件为液压马达;液压泵与电机总成连接,用于将液压油箱中的液压油泵送至多路阀;多路阀通过先导操作手柄进行进出油换向,将液压油分别送至翻转油缸、升降油缸、双出杆油缸、摆动油缸、伸缩油缸和液压马达中。

18.进一步地,主机架上还设置有用于一键启停及手动遥控自动切换的电控系统,电控系统包括电控箱、仪表显示器和报警器,报警器具有人员接近报警功能;前驾驶室和后驾驶室中均设置有座椅,前驾驶室和后驾驶室中均布置有先导操作手柄和仪表显示器。

19.进一步地,主机架包括前主机架、中部承载架和后主机架;前主机架与中部承载架

通过螺栓连接,中部承载架与后主机架通过螺栓连接;胶轮行走机构中的前后两组胶轮分别安装在前主机架和后主机架上;乳化液系统、前驾驶室、电控箱、报警器布置在前主机架上;后驾驶室、液压油箱、液压泵、多路阀、电机总成和自动卷电缆装置布置在后主机架上,电机总成采用三相异步电动机;搬运机构布置在中部承载架上。

20.本发明具有如下有益效果:

21.1、上述电机驱动胶轮式双向驾驶单元支架搬运机器人具备支架铲板左右翻转、左右横移、上下移动的功能,可快速对单元支架进行叉装,解决了现有技术中单元支架搬运采用绞车牵引,操作复杂、效率低且存在安全隐患的技术问题;

22.2、所设计的中部承载架有效改善搬运机构的受力强度,保证单元支架搬运过程的安全性;

23.3、可实现双向行驶,在狭窄的巷道或煤矿顺槽内不需要掉头,不需要另外建设转弯场地,操作简便,可操作性强,车辆安全性高,运输效率高;

24.4、在托架或主机架的两侧设置支腿,对单元支架进行叉装时,支腿伸出支撑在地面上,保证叉装过程的稳定性,行驶时,支腿可收起远离地面;

25.5、可以为单元支架补充乳化液,且具有手动遥控切换、人员接近报警等功能,能够有效提高单元支架搬运效率、降低劳动强度,达到自动化减员增效的目的,对推广单元支架在煤矿井下的应用具有良好的社会效益。

附图说明

26.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为电机驱动胶轮式双向驾驶单元支架搬运机器人的主视图;

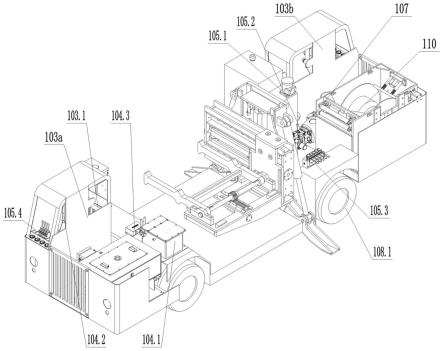

28.图2为图1的轴视图;

29.图3为图1的前视图;

30.图4为搬运机构的结构示意图;

31.图5为托架的结构示意图;

32.图6为竖向升降架的结构示意图;

33.图7为图6另一方向的视图;

34.图8为双出杆油缸上链轮、链条和连接块的布置图;

35.图9为横移平台的结构示意图;

36.图10为自动卷电缆装置的结构示意图;

37.图11为搬运机构搬运单元支架时的示意图;

38.图12为单元支架在巷道双侧布置的示意图;

39.图13为单元支架在巷道单侧布置的示意图。

40.图中:101-搬运机构;101.1-托架;101.2-竖向升降架;101.3-横移平台;101.4-支架铲板;101.5-旋转轴;101.6-齿条;101.7-旋转轴安装座;101.8-齿轮;101.9-翻转油缸;101.10-竖向凹槽;101.11-前架;101.12-后架;101.13-限位轮ⅰ;101.14-限位轮ⅱ;

101.15-升降油缸;101.16-升降油缸下连接耳;101.17-升降油缸上连接耳;101.18-横向凹槽;101.19-横移连接架;101.20-翻转台;101.21-限位轮ⅲ;101.22-限位轮ⅳ;101.23-双出杆油缸;101.24-链轮;101.25-上链条;101.26-下链条;101.27-前连接块;101.28-后连接块;101.29-摆动支腿;101.30-摆动油缸;101.31-摆动油缸上连接耳;101.32-摆动支腿连接耳;101.33-限位槽;

41.102.1-前主机架;102.2-中部承载架;102.3-后主机架;

42.103a-前驾驶室;103b-后驾驶室;103.1-座椅;

43.104.1-电控箱;104.2-仪表显示器;104.3-报警器;

44.105.1-液压油箱;105.2-液压泵;105.3-多路阀;105.4-先导操作手柄;

45.106.1-乳化液箱;106.2-乳化液泵站;106.3-操作阀;

46.107-电机总成;

47.108-胶轮行走机构;108.1-液压马达;

48.109-电缆;

49.110-自动卷电缆装置;110.1-卷缆箱体;110.2-卷筒;110.3-卷缆马达;110.4-电缆架;110.5-满缆保护器;

50.111-伸缩支腿;

51.200-单元支架;201-快插阀;202-铲板孔;

52.300-巷道;400-柔模墙;500-煤壁。

具体实施方式

53.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中,单元支架搬运机器人的左右为横向,前后为纵向,上下为竖向。

54.实施例1

55.本实施例提供一种电机驱动胶轮式双向驾驶单元支架搬运机器人,包括搬运机构101、主机架、前驾驶室103a、后驾驶室103b、电控系统、液压系统、乳化液系统、电机总成107、胶轮行走机构108、电缆109和自动卷电缆装置110。

56.搬运机构101包括托架101.1、竖向升降架101.2、竖向驱动部、横移平台101.3、横向驱动部、支架铲板101.4、旋转轴101.5和翻转驱动部;托架101.1安装在主机架的中部;竖向升降架101.2由竖向驱动部驱动沿托架101.1上下滑动;横移平台101.3由横向驱动部驱动沿竖向升降架101.2左右滑动;两个支架铲板101.4通过旋转轴101.5连接,旋转轴101.5转动安装在横移平台101.3上,翻转驱动部驱动旋转轴101.5旋转使支架铲板101.4左右翻转,能保证搬运机构101快速地对两侧的单元支架200进行搬移。

57.优选地,横移平台101.3上设置有齿条101.6和旋转轴安装座101.7,齿条101.6滑动设置,旋转轴安装座101.7对称设置在齿条101.6的两侧;旋转轴101.5与旋转轴安装座101.7转动连接,旋转轴101.5上设置齿轮101.8,齿轮101.8与齿条101.6啮合;翻转驱动部为翻转油缸101.9,通过伸缩驱动齿条101.6左右滑动,从而使齿轮101.8旋转,使支架铲板101.4实现0-180

°

的旋转。

58.优选地,托架101.1上设置有两道开口相对的竖向凹槽101.10;竖向升降架101.2包括前架101.11和固定在前架101.11后面的后架101.12;后架101.12的左右两侧均设置有限位轮ⅰ101.13和限位轮ⅱ101.14,限位轮ⅰ101.13的轮轴沿左右方向布置,限位轮ⅱ101.14的轮轴沿前后方向布置,后架101.12滑动嵌合在托架101.1内,限位轮ⅰ101.13和限位轮ⅱ101.14位于竖向凹槽101.11内,限位轮ⅰ101.13用于限制竖向升降架101.2前后摆动,限位轮ⅱ101.14用于限制竖向升降架101.2左右摆动。

59.优选地,竖向驱动部为升降油缸101.15;托架101.1包括左右两个侧板以及连接两个侧板的顶板、底板和后板,竖向凹槽101.10设置在两个侧板的内侧,底板上设置有升降油缸下连接耳101.16;竖向升降架101.2的后架101.12包括两个侧板以及连接侧板的顶板,限位轮ⅰ101.13和限位轮ⅱ101.14设置在两个侧板的外侧,顶板上设置有升降油缸上连接耳101.17;升降油缸101.15的两端分别与升降油缸下连接耳101.16和升降油缸上连接耳101.17转动连接,通过升降油缸101.15伸缩实现竖向升降架101.2的上下滑动。

60.优选地,前架101.11的顶面、前面和底面均设置有横向凹槽101.18;横移平台101.3包括横移连接架101.19以及翻转台101.20;横移连接架101.19包括顶板、底板以及连接顶板和底板的翻转台安装板,顶板的底面和底板的顶面设置有限位轮ⅲ101.21,翻转台安装板的后面设置有限位轮ⅳ101.22,限位轮ⅲ101.21的轮轴沿上下方向布置,限位轮ⅳ101.22的轮轴沿前后方向布置,顶板上的限位轮ⅲ101.21滑动嵌合在前架101.11顶面的横向凹槽101.18内,底板上的限位轮ⅲ101.21滑动嵌合在前架101.11底面的横向凹槽101.18内,限位轮ⅳ101.22滑动嵌合在前架101.11前面的横向凹槽101.18内,限位轮ⅲ101.21用于限制横移平台101.3前后摆动,限位轮ⅳ101.22用于限制横移平台101.3上下摆动;翻转台101.20设置在翻转台安装板的前面;支架铲板101.4、旋转轴101.5、齿条101.6、旋转轴安装座101.7和翻转油缸101.9均设置在翻转台101.20上。

61.优选地,横向驱动部为横向设置在前架101.11内的双出杆油缸101.23,两侧的活塞杆均与前架101.11的两侧连接,缸体的上下两侧分别设置有两个链轮101.24,链轮101.24的轮轴沿上下方向设置,位于上侧的链轮101.24通过上链条101.25连接,位于下侧的链轮通过下链条101.26连接,上链条101.25和下链条101.26的前面通过前连接块101.27与翻转台安装板的后面连接,上链条101.25和下链条101.26的后面通过后连接块101.28与后架101.12连接。缸体横移时,后连接块101.28固定,前连接块101.27带动横移连接架101.19实现横移倍增。

62.优选地,搬运机构还包括摆动支腿101.29和支腿摆动部;摆动支腿101.29转动安装在托架101.1的两侧,由支腿摆动部驱动向下摆动支撑在地面上或向上摆动收拢在托架101.1两侧。

63.优选地,支腿摆动部为摆动油缸101.30;托架侧板的外侧设置有摆动油缸上连接耳101.31和摆动支腿连接耳101.32;摆动支腿101.29与摆动支腿连接耳101.32转动连接,摆动支腿101.30上设置有摆动油缸下连接耳;摆动油缸101.30的两端分别与摆动油缸上连接耳101.31和摆动油缸下连接耳转动连接。在搬运单元支架时保证摆动支腿101.29与地面贴合,在单元支架抬起后收缩摆动支腿101.29,保证单元支架搬运过程的平稳运行。摆动支腿101.29的摆角范围是0-100

°

。

64.除了设置摆动支腿101.29和支腿摆动部外,还可通过在主机架的两侧设置伸缩支

腿111和支腿伸缩部,保证单元支架搬运过程的平稳运行。伸缩支腿111由支腿伸缩部驱动向下伸出支撑在地面上或向上收缩处于悬空状态。支腿伸缩部为伸缩油缸。

65.优选地,支架铲板101.4的上下两侧分别设置限位槽101.33。

66.乳化液系统用于为单元支架200补液以及接受单元支架200的回液,包括乳化液箱106.1、乳化液泵站106.2和操作阀106.3;乳化液箱106.1和乳化液泵站106.2均布置在主机架上,乳化液箱106.1和乳化液泵站106.2通过乳化液管连接,乳化液泵站106.2由电机总成107驱动;操作阀106.3用于控制乳化液泵站106.2。

67.液压系统为搬运机构101动作以及胶轮行走机构107行走提供动力,包括液压油箱105.1、液压泵105.2、多路阀105.3和先导操作手柄105.4;胶轮行走机构108中的驱动件为液压马达108.1;液压泵105.2与电机总成107连接,用于将液压油箱105.1中的液压油泵送至多路阀105.3;多路阀105.3通过先导操作手柄105.4进行进出油换向,将液压油分别送至翻转油缸101.9、升降油缸101.15、双出杆油缸101.23、摆动油缸101.30、伸缩油缸和液压马达108.1中。

68.电控系统可实现一键启停及手动遥控自动切换,提高电机驱动胶轮式双向驾驶单元支架搬运机器人的自动化,保障整体安全性。电控系统包括电控箱104.1、仪表显示器104.2和报警器104.3。仪表显示器104.2具有数据上传功能,实时监控电机驱动胶轮式双向驾驶单元支架搬运机器人整体运行状态。报警器104.3具有人员接近报警功能。

69.前驾驶室103a设置在主机架的前侧,后驾驶室103b设置在主机架的后侧,驾驶室内均布置有座椅103.1、先导操作手柄105.4和仪表显示器104.2,先导操作手柄105.4位于座椅103.1的正前方,仪表显示器104.2位于座椅103.1的一侧。

70.自动卷电缆装置110包括卷缆箱体110.1以及设置在卷缆箱体110.1内的卷筒110.2、卷缆驱动部(本实施例采用卷缆马达110.3)、电缆架110.4和满缆保护器110.5;电缆109盘绕在卷筒110.2上,穿过电缆架110.4,连接电机总成107和外接电源;卷筒110.2由卷缆马达110.3驱动旋转,实现电缆109收放;满缆保护器110.5用于在电缆109盘绕过多时锁死卷筒110.2,避免电缆109进一步盘绕。

71.主机架包括前主机架102.1、中部承载架102.2和后主机架102.3;前主机架102.1与中部承载架和102.2通过螺栓连接,中部承载架102.2与后主机架102.2通过螺栓连接。

72.胶轮行走机构108中的前后两组胶轮分别安装在前主机架102.1和后主机架102.3上;乳化液系统、前驾驶室103a、电控箱104.1、报警器104.3布置在前主机架102.1上;后驾驶室103b、液压油箱105.1、液压泵105.2、多路阀105.3、电机总成107和自动卷电缆装置110布置在后主机架102.3上,电机总成107采用三相异步电动机,通过联轴器与液压泵105.2连接;搬运机构101布置在中部承载架102.2上。

73.实施例2

74.本实施例提供一种以上述电机驱动胶轮式双向驾驶单元支架搬运机器人为基础实施的单元支架沿空留巷方法,包括下述步骤:

75.s1,在巷道300中浇筑柔模墙400,柔模墙400具有快速成巷的特点;

76.s2,将单元支架200根据柔模墙400的凝固时间依次向前延伸排布,在柔模墙400未凝固前起支护作用,单元支架200上设置有用于与乳化液系统连接的快插阀201以及供支架铲板101.4穿过的铲板孔202,单元支架200可以布置在巷道300的单侧(即紧靠柔模墙400),

也可以布置在巷道300的两侧(即一侧紧靠柔模墙400,另一侧布置在煤壁500前),相邻单元支架200步距为两米,按照柔模墙400的凝固时间超前布置100-120米;

77.s3,将上述电机驱动胶轮式双向驾驶单元支架搬运机器人布置在巷道300中间,沿着柔模墙400浇筑的方向,根据柔模墙400凝固速度从后往前依次搬运单元支架200。

78.其中,步骤s3包括下述步骤:

79.t1,电机驱动胶轮式双向驾驶单元支架搬运机器人行驶至需要搬运的单元支架200前,摆动油缸101.30(或伸缩油缸)伸出,使摆动支腿101.29张开(或伸缩支腿111伸出),直至摆动支腿101.29(或伸缩支腿111)与地面相接触保证电机驱动胶轮式双向驾驶单元支架搬运机器人搬运过程的稳定性,将乳化液系统与单元支架200上的快插阀201接通,操作乳化液系统使单元支架200收缩,完成单元支架200的前期搬运准备,分离乳化液系统与单元支架200;

80.t2,支架铲板101.4翻转至单元支架200所在一侧,竖向升降架101.2上下滑动,直至两个支架铲板101.4的高度与铲板孔202的高度对齐后,横移平台101.3向单元支架200所在一侧靠近,将两个支架铲板101.4插入铲板孔202,然后竖向升降架101.2向上举升,带动单元支架200向上运动离开地面,横移平台101.3反方向移动,将单元支架200挪至搬运机构101的中间位置;

81.t3,摆动油缸101.30(或伸缩油缸)收缩,使摆动支腿101.29(或伸缩支腿111)收缩至原始状态,电机驱动胶轮式双向驾驶单元支架搬运机器人向前运动,直至将单元支架200搬运至前方指定位置,横移平台101.3向柔模墙400所在一侧靠近,然后竖向升降架101.2向下移动,将单元支架200置于地面上,横移平台101.3反方向移动,将两个支架铲板101.4从铲板孔202中抽离;

82.t4,将乳化液系统与单元支架200上的快插阀201接通,进行补液,单元支架200升起至与巷道顶梁接触,分离乳化液系统与单元支架200,完成一次单元支架200搬运动作;

83.t5,重复步骤t1-t4。

84.操作人员可通过操作遥控/手动切换阀,操作上述支架搬运动作。

85.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1