一种基于性能定制的模块化汽车后排座椅骨架结构的制作方法

本发明涉及汽车零部件,具体涉及一种模块化汽车后排座椅骨架结构,所述模块化汽车后排座椅骨架结构可根据特定性能要求,采用变强度与变厚度管框结构一体化设计定制。

背景技术:

1、随着汽车产业的不断发展,座椅作为重要的安全部件之一,其安全标准在不断提升,使得座椅骨架应满足更高的性能要求。现有的管框式后排座椅骨架基本采用q235、qste420等材料,大多是圆管等零件采用焊接工艺连接而成,圆管与座椅限位器难以直接连接,大多是采用较大的冲压件进行连接,但冲压件边板质量较大,制作成本较高。同时由于传统工艺制造的管件强度较低,因此大多数采用较厚的管件和增加加强件来提高座椅骨架的刚度性能,这将导致零部件及焊缝数量繁多且模块化集成度低,从而难以满足轻量化与节能减排的需求。

2、随着轻量化指标的不断提高以及安全标准的日益严苛,目前后排座椅骨架主要通过优化骨架结构以及利用先进轻量化材料的方式实现轻量化和满足性能要求。

3、申请人为国琻汽车的cn113212271a专利公开了一种高强度汽车后排座椅骨架,在前后座椅腿之间设置多个u形冲压件的斜支撑,座椅框架内设置多个坐垫横板与纵板。多个斜支撑及横纵板与座椅框架、座椅腿形成桁架结构,从而增强后排座椅骨架的强度。

4、申请人为吉林大学的cn104875653b的专利公开一种混合材料乘用车后排座椅骨架,采用玻璃纤维长纤维复合材料和玻璃纤维连续纤维复合材料,通过单级注射或压机成型工艺制成座椅靠背骨架,既保证后排座椅有足够的抗冲击性能又能实现轻量化设计。

5、申请人为宏立至信汽车部件cn105459868b专利公开了一种后排座椅骨架,包括靠背骨架和座框四连杆机构。其中座框前支架主体采用弧形冲压钢板,并通过半包裹部与水平连接管焊接固定,连接牢固且强度可靠。

6、申请人为广州汽车cn112046367a的专利公开了一种后排座椅骨架,包括靠背总成与坐垫总成。靠背骨架中横管与斜管直接设有加强板提升强度,靠背骨架通过调角器与坐垫总成连接,坐垫骨架通过弹性复位件与翻转支架连接,从而靠背总成和坐垫总成能实现相互独立翻转。

7、上述现有技术中都是通过设置加强板或采用轻质高强度材料来提高强度,造成结构复杂或工艺繁琐,不利于实现模块化与轻量化。

技术实现思路

1、为了解决上述问题,本发明提供一种模块化汽车后排座椅骨架结构,所述模块化汽车后排座椅骨架结构可根据特定性能要求,采用变强度与变厚度管框结构一体化设计定制。提供一种结构简单,组装方便,可减少座椅冲压件和加强件的数量。根据本发明,不仅能解决抗冲击性能弱、工艺复杂、零部件繁多和开发成本高等问题,且提升行李箱冲击、安全带固定点强度等座椅关键工况的性能指标,并且结构简单,组装方便,可减少座椅冲压件和加强件的数量,具有低成本和轻量化技术优势。

2、为达此目的,本发明采用以下技术方案:

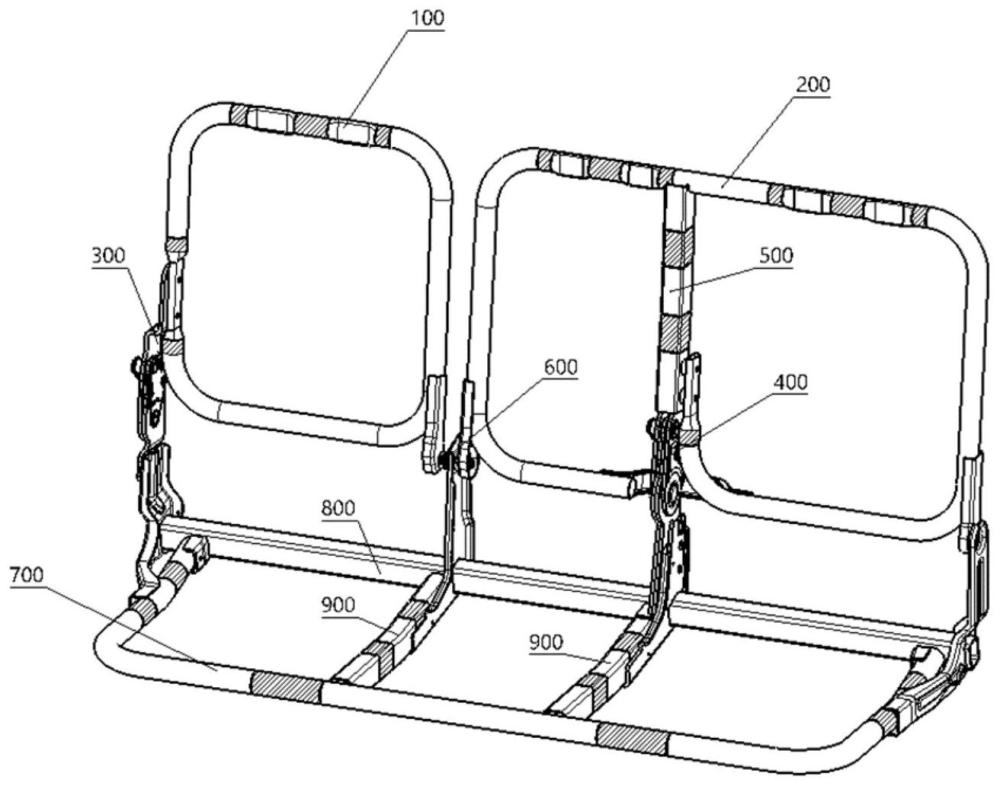

3、一种模块化汽车后排座椅骨架结构,包括:并排设置的四分座椅骨架结构和六分座椅骨架结构,四分座椅骨架结构和六分座椅骨架结构分别包括:

4、座椅靠背管框,限位器,座椅靠背管框连接边板,座盆管框,座盆连接横梁及座盆连接纵梁;六分座椅骨架结构还包括限位器连接管,其特征在于,

5、所述四、六分座椅骨架结构可根据性能要求,采用变强度与变厚度管框结构一体化设计定制,

6、所述座椅靠背管框框架结构自身形成同截面但强度变化分布的变强度结构,

7、所述座椅靠背管框是由两个管组件围合而成的框架结构,座椅靠背管框的框架结构上设有至少两个强度强化区域,

8、在相邻的两个不同强度区域之间设有强化过渡区域,强化过渡区域的抗拉强度符合线性变化规律。

9、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

10、所述强度强化区域的抗拉强度为900~2000mpa,所述未强化区域的抗拉强度为600~800mpa,所述过渡区域的抗拉强度符合线性变化的规律.

11、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

12、所述框架结构的管件自身形成同截面但厚度变化分布的变厚度结构。

13、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

14、针对框架结构未强化区域进行两面局部压扁或一面局部压扁。

15、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

16、所述的座盆管框为u型的圆管框架结构,所述座盆管框框架结构自身形成同截面但厚度变化分布的变厚度结构。

17、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

18、座盆管框框架结构上设有至少四个等厚区域,等厚区域之间设置有厚度过渡段,厚度过渡段的抗拉强度符合线性变化的规律。

19、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

20、所述六分座椅限位器(400)包括:坐垫连接板(410)、锁止机构(420)、铆销(430)、回位拉簧(440)及靠背连接板(450),所述坐垫连接板(410)一端与座盆连接横梁(800)相连,另一端通过铆销(430)与靠背连接板(450)及锁止机构(420)相连;

21、所述的回位拉簧(440)用于使靠背恢复原位,所述的靠背连接板(450)下方与锁止机构(420)和坐垫连接板(410)相连。

22、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

23、所述六分座椅限位器靠背连接板(450)上端横截面成矩形,可直接插入六分座椅限位器连接管(500),通过六分座椅限位器连接管(500)与六分靠背骨架(200)相连,

24、通过把限位器靠背连接板上端截面设计成矩形,采用矩形管(500)代替大型冲压件用于连接限位器与靠背骨架。

25、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

26、所述的六分座椅限位器连接管是由一根矩形管组成,所述六分座椅限位器连接管自身形成同截面但厚度变化分布的变厚度结构,且至少设有两个等厚区域,等厚区域之间设计有厚度过渡段,厚度过渡段的厚度符合线性变化规律。

27、根据本发明,

28、所述的座盆连接横梁采用矩形截面直管,与座盆框架两端、四分座椅限位器、六分座椅限位器连接板及坐垫连接板相连。

29、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

30、所述的六分座椅靠背管框(200)为管型组件围合形成的框架结构,如图3所示,包括一个u字型圆管(220)和一个g字型圆管(210),优选地,所述一个u字型圆管(220)和一个g字型圆管(210)一端通过弧焊进行连接,焊缝(230)位于六分靠背连接板包裹的位置内,另一端通过几字形连接板(240)连接,增加六分座椅靠背管框的刚度性能,以及降低六分靠背管框的制造难度。框架结构上设有至少两个强化区域(250),和未强化区域(260)和(270),在相邻的两个不同强度区域(250)和(260、270)之间设有过渡区域(280),所述强化区(250)的抗拉强度为900~2000mpa,所述未强化区域(260、270)的抗拉强度为600~800mpa,所述过渡区域(280)的抗拉强度符合线性变化的规律。

31、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

32、所述的座盆连接纵梁采用矩形截面弯管,连接座盆管框与座盆连接横梁,

33、所述纵梁自身形成同截面但厚度变化分布的变厚度结构,在座盆连接纵梁管件长度方向上具有等厚区域,等厚区域之间设计有厚度过渡段。

34、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

35、所述的六分座椅限位器连接管的不同部位,设有至少两个等厚区域,管件厚度可在0.9~2mm之间进行调整,在相邻的两个不同厚度区域之间设有过渡区域,所述过渡区域的厚度基本符合线性变化的规律且厚长比小于1:100。

36、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

37、所述的四、六分座椅靠背管框连接边板共用一个坐垫连接板,通过销轴与坐垫连接板相连,可实现四、六分座椅靠背独立旋转,且四、六分座椅靠背管框的连接边板为相同结构零件。

38、根据本发明所述的模块化汽车后排座椅骨架结构,其特征在于,

39、所述的座盆管框结构大致呈u形,框架结构上设有至少四个等厚区域,管件厚度可在0.9~2mm之间进行调整,在相邻的两个不同厚度区域之间设有过渡区域,所述过渡区域的厚度基本符合线性变化的规律且厚长比需保证小于1:100。

40、根据本发明所述的模块化汽车后排座椅骨架结构,

41、所述的四分座椅限位器靠背连接板设置一个折弯角,使得靠背连接板与四分座椅靠背管框中局部压扁的未强化区域通过螺栓直接相连,提供一种靠背连接板与靠背管框新型连接方式,可减少冲压件数量。

42、由此,提高安全性能,实现轻量化,并符合工艺要求。

43、根据本发明,

44、所述框架结构自身形成同截面但强度变化分布的变强度结构,所述的四分座椅限位器包括:坐垫连接板、锁止机构、铆销、回位拉簧、靠背连接板,所述坐垫连接板一端与座盆骨架相连,另一端通过铆销与靠背连接板、锁止机构相连。所述的回位拉簧与解锁支架,用于使靠背恢复原位。所述的靠背连接板下方与锁止机构和坐垫连接板相连,靠背连接板上端与四分靠背管框相连。

45、所述的六分座椅限位器包括:坐垫连接板、锁止机构、铆销、回位拉簧、靠背连接板,所述坐垫连接板一端与座盆连接横梁相连,另一端通过铆销与靠背连接板、锁止机构相连。所述的回位拉簧与解锁支架,用于使靠背恢复原位。所述的靠背连接板下方与锁止机构和坐垫连接板相连,靠背连接板通过矩形管与六分靠背管框相连。

46、所述的四、六分座椅靠背管框连接边板用于座椅靠背管框和坐垫连接板的连接,该四、六分座椅靠背管框连接边板上端呈c字型,可包裹圆管,直接与靠背管框相连,下端设有安装孔,通过销轴与坐垫连接板相连。

47、所述框架结构自身形成同截面但强度变化分布的变强度结构如下制得:

48、第一步,将热成形材料的板料加工成为最终截面形状的管型组件;

49、第二步,对成形的管型组件加热,并对加热中的管型组件进行在线弯曲;

50、第三步,在弯曲的同时对管件进行热处理强化,形成强化区域、未强化区域和过渡区域;

51、第四步,将管件组件首尾连接形成框架结构。

52、针对框架结构采用限位器连接板与靠背骨架新型连接方式,未强化区域进行局部压扁,使四分座椅靠背管框可通过螺栓直接与四分座椅限位器连接板相连,以及方便座椅头枕的安装。

53、针对框架结构采用靠背骨架与六分座椅靠背管框的新型连接方式,未强化区域进行局部压扁,使六分座椅靠背管框可通过螺栓直接与六分座椅限位器连接管相连,以及方便座椅头枕的安装。

54、所述的六分座椅靠背管框还具有一个几字型连接件,用于连接六分座椅靠背限位器两侧的管框,以增强六分座椅靠背管框强度。

55、所述的六分座椅限位器靠背连接板上端截面呈矩形,可以直接插入六分座椅限位器连接管中,通过六分座椅限位器连接管与六分靠背管框相连,以确保座椅靠背具有足够的强度。

56、所述的六分座椅限位器连接管为一根矩形管件,管件下端插入六分座椅限位器靠背连接板,管件上端与六分座椅靠背管框相连。根据管件性能需求控制管件不同部位的厚度,设有至少两个等厚区域,管件厚度可在0.9~2mm之间进行调整,在相邻的两个不同厚度区域之间设有过渡区域,所述过渡区域的厚度基本符合线性变化的规律且厚长比需保证小于1:100。所述框架结构自身形成同截面但厚度变化分布的变厚度结构,如下制得:

57、第一步,将变厚度热成形材料的板料加工成为最终截面形状的管型组件;

58、第二步,对成形的管型组件加热,并对加热中的管型组件进行在线弯曲;

59、第三步,在弯曲的同时对管件进行热处理强化;

60、所述的六分座椅限位器连接管采用变厚度结构,代替传统的限位器与靠背管框连接的冲压件,采用合理的结构厚度分布形式,充分发挥不同功能区域的功能作用,在保证座椅靠背满足安全带固定点的强度要求的前提下,提高了材料利用率,实现轻量化设计。

61、本发明有益效果:

62、(1)本发明采用超高强材料替代普通强度材料的座椅骨架管件,在性能相当的前提下通过减薄管件厚度实现轻量化。采用在线热弯曲成形工艺对超高强管件进行弯曲成形,降低了超高强管件的弯曲制造难度,且成形工艺生产流程短。

63、(2)本发明中四分座椅限位器连接板通过创新设计与座椅靠背管框直接连接,减少了连接件数量实现减重。六分座椅限位器连接板通过变厚度矩形管与靠背管框连接,既满足安全带安装强度又能实现轻量化。

64、(3)本发明中四、六分座盆采用一体化结构设计,座盆管框根据性能需求采用变厚度结构,在满足强度性能的同时实现轻量化。

65、(4)本发明中四、六分座椅靠背管框最大程度采用一体化结构,减少了焊缝数量,并基于变强度工艺对管框结构进行局部增强,在满足安全性能的同时实现轻量化。

66、(5)本发明将座椅骨架的零件管径及厚度进行归并,实现四、六分靠背骨架与坐垫骨架的模块化设计,最大化模具共用率,降低座椅骨架的制造成本。

- 还没有人留言评论。精彩留言会获得点赞!