新能源汽车用具有点火夹自启动夹持机构的智能应急电源的制作方法

1.本发明涉及新能源汽车领域,具体是涉及新能源汽车用具有点火夹自启动夹持机构的智能应急电源。

背景技术:

2.在交通高速发展的今天,汽车成为人们必不可少的交通工具,新能源汽车也逐步发展起来,新能源汽车包括纯电动汽车纯电动汽车、增程式电动汽车、混合动力汽车混合动力汽车、燃料电池电动汽车燃料电池电动汽车、氢发动机汽车等,其中纯电的新能源汽车使用时,如果汽车在路上因为电池没电而出现抛锚,则会影响人们的行程安排、浪费时间和精力,往往需要救援车辆拖移,而且电动汽车如果电池包和蓄电池同时缺电的情况下车辆无法启动,如果在夜晚汽车抛锚,车灯无法打开,极易发生交通事故,现有大多数救援方案是利用搭电器,将搭电器的一端的电夹夹在救援汽车电瓶的阳极上,将搭电器的另一端的电夹夹在被救援车辆电瓶的阴极上,利用电瓶的充放电功能给被救援车辆充电。

3.而这需要等待救援,时间过长,等待时间内汽车的基本警示灯都无法打开的话,容易造成交通事故,因此本发明提供一种新能源汽车自带的智能应急电源,能够与自身的电池包和蓄电池的点火夹自动连接,为汽车的基本电气设备供电。

技术实现要素:

4.为解决上述技术问题。

5.本技术提供了新能源汽车用具有点火夹自启动夹持机构的智能应急电源,包括:电源箱和控制箱,电源箱的电路输出端与控制箱连接,控制箱安装在电源箱的电路输出端的一侧,电源箱内设置有应急电池包和智能控制器,应急电池包安装在电源箱的底部,智能控制器安装在电源箱的顶部,控制箱内设置有电源接电组件和输电夹持组件,电源接电组件安装在控制箱内且正对电源箱内的应急电池包的正负电路接线端,输电夹持组件安装在控制箱的内侧顶部且正对控制箱的箱门,电源接电组件和输电夹持组件之间通过导线组连接,控制箱的箱门通过开闭机构安装在控制箱的底部,开闭机构安装在控制箱内侧长度方向的两端,应急电池包、电源接电组件和输电夹持组件以及开闭机构均与智能控制器电性连接。

6.进一步的,所述控制箱的开闭机构包括两个支撑架和门板,两个支撑架沿控制箱长度方向对称安装在控制箱内,两个门板正对箱门且其两端均通过齿轮彼此啮合,两个门板均与支撑架铰接,齿轮固定安装在各个门板的两端且位于支撑架和门板之间,其中靠近电源箱的门板的一端连接有第一电动推杆,第一电动推杆的一端通过安装架固定安装在对应的支撑架上,另一端与对应的门板铰接。

7.进一步的,所述电源接电组件包括对接架和锁紧机构,对接架安装在远离第一电动推杆的支撑架上,锁紧机构安装在对接架上,对接架与支撑架之间通过导向滑槽滑动连接,对接架的下端滑动安装在导向滑槽上,导向滑槽沿支撑架的长度方向开设在支撑架上,

对接架和与之靠近的齿轮之间通过滑动齿条连接,滑动齿条固定安装在对接架上,滑动齿条与对应的齿轮啮合。

8.进一步的,所述锁紧机构包括连接座和两个锁紧头,两个锁紧头对称安装在连接座长度方向的两端且与连接座滑动连接,两个锁紧头之间通过第一弹簧连接,第一弹簧的两端分别抵接两个锁紧头,第一弹簧设置在连接座的底部,连接座的顶部对称插接有调节杆,两个调节杆的端部均为楔形结构,两个调节杆之间抵接有导电螺栓,导电螺栓的下端与连接座螺纹连接,导电螺栓的上端为能够与两个调节杆的楔形结构相配合的锥形结构,连接座长度方向的两端固定安装有固定座,固定座与对应的调节杆之间通过抵压杆连接,抵压杆的两端分别抵接对应的调节杆和锁紧头,且抵压杆的两端结构也均为楔形结构,抵压杆的上端的楔形结构与对应调节杆的楔形结构贴合。

9.进一步的,所述调节杆和抵压杆的中部均设置有复位销和第二弹簧,调节杆和抵压杆的中部开设有活动槽,复位销垂直与调节杆和抵压杆的轴线方向插接在活动槽内,第二弹簧的两端抵接在复位销与对应的调节杆和抵压杆之间,与调节杆连接的复位销插设在连接座上,与抵压杆连接的复位销插设在对应的固定座上。

10.进一步的,所述锁紧头内安装有对接头,对接头插接在锁紧头内且与锁紧头之间通过第三弹簧连接,第三弹簧安装在锁紧头内,第三弹簧的两端分别抵接锁紧头和对接头。

11.进一步的,所述对接架的下端与连接座的上端固定连接,对接架的上端安装有自动接线模块,自动接线模块包括导轨座和第二电动推杆,第二电动推杆固定安装在导轨座的上端,第二电动推杆的输出端连接有上导向座和下导向座,上导向座和下导向座均与导轨组座滑动连接,上导向座和下导向座之间通过导向杆连接,导向杆的上端与上导向座滑动连接,导向杆的下端与下导向座固定连接,导向杆的外侧套设有第四弹簧,第四弹簧的两端分别抵接上导向座和下导向座,上导向座上安装有驱动马达,下导向座上能够转动的安装有接线头。

12.进一步的,所述接线头的下端安装有能够与导电螺栓对接的导电螺头,导电螺头的上端能够与驱动马达的输出端卡接,导电螺头的下端能够与导电螺栓的上端卡接,接线头的下端连接有导线,导线上安装有电流传感器。

13.进一步的,所述输电夹持组件包括两个机械夹爪和调节机构,调节机构安装在控制箱的顶部且正对箱门,两个机械夹爪各通过一个第三电动推杆安装在调节机构的下端,机械夹爪的夹爪部与导线的另一端连接。

14.进一步的,所述调节机构包括双向丝杆滑台组和两个滑座,双向丝杆滑台组正对控制箱的箱门安装在控制箱的内侧顶部,两个滑座与双向丝杆滑台组螺纹滑动连接,第三电动推杆的上端固定安装在对应的滑座的下端,双向丝杆滑台组的两端安装有调节轮,调节轮的边缘能够穿过控制箱。

15.本发明与现有技术相比具有的有益效果是:1.本技术为了解决应急电源在使用时,能够快速连接汽车的蓄电池和自身应急电池包的快速接电的技术问题,本发明通过电源箱和控制箱的相对设置,利用控制箱实现对电源箱和汽车蓄电池的自动快速连接,通过电源接电组件和输电夹持组件分别将应急电池包的正负电路接线端以及汽车蓄电池的点火夹夹持连接,使得应急电池包与汽车蓄电池接电连通,并对汽车蓄电池进行充电,从而保障汽车的电气设备的正常工作,防止汽车在自身

动力电池包和蓄电池均缺电的情况下,汽车应急警示灯的基本电气设备无法工作。

16.2.本技术通过电源接电组件和输电夹持组件的双向夹持,将应急电池包的正负电路接线端以及汽车蓄电池的点火夹的连通自动化,智能化,改变了传统的搭电接线方式,提高了接线效率和安全性。

附图说明

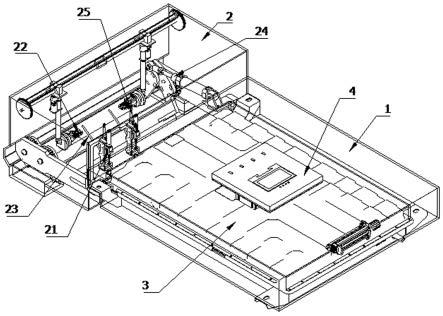

17.图1为本发明的立体结构示意图一;图2为本发明的立体结构示意图二;图3为本发明的立体结构示意图三;图4为本发明的侧视图一;图5为本发明的侧视图二;图6为本发明的侧视图三;图7为本发明的内部结构的立体结构示意图一;图8为本发明的内部结构的立体结构示意图二;图9为本发明的内部结构的立体结构示意图三;图10为本发明的锁紧机构的立体结构示意图一;图11为本发明的锁紧机构的立体结构示意图二;图12为本发明的锁紧机构的俯视图;图13为图12中a-a处的剖视图;图14为本发明的锁紧机构的主视图;图15为本发明的锁紧机构的爆炸图;图16为自动接线模组的立体结构示意图一;图17为自动接线模组的立体结构示意图二;图18为自动接线模组的侧视图。

18.图中标号为:电源箱1,控制箱2,应急电池包3,智能控制器4,电源接电组件21,输电夹持组件22,导线23;开闭机构24,支撑架241,门板242,齿轮243,第一电动推杆244,安装架245;对接架211,锁紧机构212,导向滑槽213,滑动齿条214;连接座215,固定座2151,抵压杆2152,复位销2153,第二弹簧2154,对接头2161,第三弹簧2162,机械夹爪221,调节机构222,第三电动推杆223,双向丝杆滑台组224,滑座225,调节轮226;锁紧头216,第一弹簧217,调节杆218,导电螺栓219;自动接线模块25,导轨座251,第二电动推杆252,上导向座253,下导向座254,导向杆255,第四弹簧256,驱动马达258,接线头257,导电螺头2571,电流传感器2572。

具体实施方式

19.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

20.如图1至图6所示,提供以下优选技术方案:

新能源汽车用具有点火夹自启动夹持机构的智能应急电源,包括:电源箱1和控制箱2,电源箱1的电路输出端与控制箱2连接,控制箱2安装在电源箱1的电路输出端的一侧,电源箱1内设置有应急电池包3和智能控制器4,应急电池包3安装在电源箱1的底部,智能控制器4安装在电源箱1的顶部,控制箱2内设置有电源接电组件21和输电夹持组件22,电源接电组件21安装在控制箱2内且正对电源箱1内的应急电池包3的正负电路接线端,输电夹持组件22安装在控制箱2的内侧顶部且正对控制箱2的箱门,电源接电组件21和输电夹持组件22之间通过导线23连接,控制箱2的箱门通过开闭机构24安装在控制箱2的底部,开闭机构24安装在控制箱2内侧长度方向的两端,应急电池包3、电源接电组件21和输电夹持组件22以及开闭机构24均与智能控制器4电性连接。

21.具体的,为了解决应急电源在使用时,能够快速连接汽车的蓄电池和自身应急电池包3的快速接电的技术问题,本发明通过电源箱1和控制箱2的相对设置,利用控制箱2实现对电源箱1和汽车蓄电池的自动快速连接,通过电源接电组件21和输电夹持组件22分别将应急电池包3的正负电路接线端以及汽车蓄电池的点火夹夹持连接,使得应急电池包3与汽车蓄电池接电连通,并对汽车蓄电池进行充电,从而保障汽车的电气设备的正常工作,防止汽车在自身动力电池包和蓄电池均缺电的情况下,汽车应急警示灯的基本电气设备无法工作。

22.如图1至图9所示,提供以下优选技术方案:控制箱2的开闭机构24包括两个支撑架241和门板242,两个支撑架241沿控制箱2长度方向对称安装在控制箱2内,两个门板242正对箱门且其两端均通过齿轮243彼此啮合,两个门板242均与支撑架241铰接,齿轮243固定安装在各个门板242的两端且位于支撑架241和门板242之间,其中靠近电源箱1的门板242的一端连接有第一电动推杆244,第一电动推杆244的一端通过安装架245固定安装在对应的支撑架241上,另一端与对应的门板242铰接。

23.具体的,为了解决控制箱2箱门的开闭的技术问题,本发明通过两组门板242以及齿轮243之间的配合,实现门板242的两端彼此啮合,通过第一电动推杆244与其中一个门板242的一端的连接,有第一电动推杆244推动门板242转动,进而实现两个门板242啮合相向转动,从而实现控制箱2箱门的开闭,在应急电源不启用时,箱门关闭,将控制箱2内的其他结构封闭在控制箱2内,保证其内部结构的安全,防止汽车机舱内的杂物和灰尘进入。

24.电源接电组件21包括对接架211和锁紧机构212,对接架211安装在远离第一电动推杆244的支撑架241上,锁紧机构212安装在对接架211上,对接架211与支撑架241之间通过导向滑槽213滑动连接,对接架211的下端滑动安装在导向滑槽213上,导向滑槽213沿支撑架241的长度方向开设在支撑架241上,对接架211和与之靠近的齿轮243之间通过滑动齿条214连接,滑动齿条214固定安装在对接架211上,滑动齿条214与对应的齿轮243啮合。

25.具体的,为了能够快速对接应急电池包3的正负电路输出端口接通电路,本发明在控制箱2打开的同时即可实现对应急电池包3的正负电路输出端口的锁紧,首先在第一电动推杆244带动对应的门板242转动时,该门板242带动对应的齿轮243转动,齿轮243带动与之啮合的滑动齿条214运动,滑动齿条214则推动对接架211和锁紧机构212靠近应急电池包3的正负电路输出端口。

26.如图10至图15所示,提供以下优选技术方案:

锁紧机构212包括连接座215和两个锁紧头216,两个锁紧头216对称安装在连接座215长度方向的两端且与连接座215滑动连接,两个锁紧头216之间通过第一弹簧217连接,第一弹簧217的两端分别抵接两个锁紧头216,第一弹簧217设置在连接座215的底部,连接座215的顶部对称插接有调节杆218,两个调节杆218的端部均为楔形结构,两个调节杆218之间抵接有导电螺栓219,导电螺栓219的下端与连接座215螺纹连接,导电螺栓219的上端为能够与两个调节杆218的楔形结构相配合的锥形结构,连接座215长度方向的两端固定安装有固定座2151,固定座2151与对应的调节杆218之间通过抵压杆2152连接,抵压杆2152的两端分别抵接对应的调节杆218和锁紧头216,且抵压杆2152的两端结构也均为楔形结构,抵压杆2152的上端的楔形结构与对应调节杆218的楔形结构贴合。

27.调节杆218和抵压杆2152的中部均设置有复位销2153和第二弹簧2154,调节杆218和抵压杆2152的中部开设有活动槽,复位销2153垂直与调节杆218和抵压杆2152的轴线方向插接在活动槽内,第二弹簧2154的两端抵接在复位销2153与对应的调节杆218和抵压杆2152之间,与调节杆218连接的复位销2153插设在连接座215上,与抵压杆2152连接的复位销2153插设在对应的固定座2151上。

28.锁紧头216内安装有对接头2161,对接头2161插接在锁紧头216内且与锁紧头216之间通过第三弹簧2162连接,第三弹簧2162安装在锁紧头216内,第三弹簧2162的两端分别抵接锁紧头216和对接头2161。

29.具体的,为了解决对应急电池包3的正负电路输出端口的锁紧与夹持的技术问题,本发明通过锁紧头216与连接座215以及各个调节杆218和抵压杆2152之间的配合形成一个锁紧结构,在进行正负电路输出端口的锁紧时,通过转动导电螺栓219,带动锁紧头216彼此贴近,首先由于导电螺栓219上端的锥形结构与调节杆218的楔形结构配合,使得导电螺栓219向下转动时,导电螺栓219推动调节杆218彼此相向移动,低压杆也由于与调节杆218端部的楔形结构的配合,使得抵压杆2152向下运动,抵压杆2152的另一端则会推动锁紧头216彼此贴近,从而使得第三弹簧2162始终将对接头2161与正负电路输出端口对接;反之,当解除锁紧状态时,反向转动导电螺栓219,锁紧头216在第一弹簧217的作用下彼此远离复位,同时调节杆218和抵压杆2152在复位销2153和第二弹簧2154的作用下,复位。

30.如图9和图16至图18所示,提供以下优选技术方案:对接架211的下端与连接座215的上端固定连接,对接架211的上端安装有自动接线模块25,自动接线模块25包括导轨座251和第二电动推杆252,第二电动推杆252固定安装在导轨座251的上端,第二电动推杆252的输出端连接有上导向座253和下导向座254,上导向座253和下导向座254均与导轨座251滑动连接,上导向座253和下导向座254之间通过导向杆255连接,导向杆255的上端与上导向座253滑动连接,导向杆255的下端与下导向座254固定连接,导向杆255的外侧套设有第四弹簧256,第四弹簧256的两端分别抵接上导向座253和下导向座254,上导向座253上安装有驱动马达258,下导向座254上能够转动的安装有接线头257。

31.接线头257的下端安装有能够与导电螺栓219对接的导电螺头2571,导电螺头2571的上端能够与驱动马达258的输出端卡接,导电螺头2571的下端能够与导电螺栓219的上端卡接,接线头257的下端连接有导线23,导线23上安装有电流传感器2572。

32.具体的,为了实现锁紧机构212的自行锁紧和电路连通,本发明通过驱动马达258和接线头257的配合,实现对锁紧机构212的锁紧,当对接架211带动锁紧机构212和自动接线模组移动到正负电路输出端口处后,第二电动推杆252推动上导向座253和下导向座254沿导轨座251移动,当下导向座254移动到导轨座251最下端后,下导向座254停止运动并将接线头257和导电螺头2571对准导电螺栓219,而上导向座253继续运动,并将上导向座253上的驱动马达258的输出端伸入至接线头257内并使其与导电螺头2571卡接,驱动马达258工作带动导电螺头2571转动,导电螺头2571带动导电螺栓219转动,进而使得锁紧机构212锁紧反之即可接触锁紧,通过电流传感器2572对搭电过程进行检测,判断电路是否连通。

33.如图2至图9所示,提供以下优选技术方案:输电夹持组件22包括两个机械夹爪221和调节机构222,调节机构222安装在控制箱2的顶部且正对箱门,两个机械夹爪221各通过一个第三电动推杆223安装在调节机构222的下端,机械夹爪221的夹爪部与导线23的另一端连接。

34.调节机构222包括双向丝杆滑台组224和两个滑座225,双向丝杆滑台组224正对控制箱2的箱门安装在控制箱2的内侧顶部,两个滑座225与双向丝杆滑台组224螺纹连接,第三电动推杆223的上端固定安装在对应的滑座225的下端,双向丝杆滑台组224的两端安装有调节轮226,调节轮226的边缘能够穿过控制箱2。

35.具体的,为了解决对汽车蓄电池的正负极的自动夹持的技术问题,本发明通过双向丝杆滑台组224配合第三电动推杆223和机械夹爪221实现对汽车蓄电池的正负极的夹持,首先在设备安装时即可通过调节轮226和双向丝杆滑台组224对滑座225以及机械夹爪221的位置进行调整,使其正对汽车蓄电池的两个正负极,后续的使用过程中如机械夹爪221的位置没有发生改变,则不需调整,如果发生位置变化,可以通过调节轮226手动微调,在使用时,当控制箱2的箱门打开后,第三电动推杆223推动机械夹爪221靠近蓄电池的正负极,然后机械夹爪221将蓄电池的正负极分别夹紧,进而实现蓄电池和应急电池包3的电路连通。

36.如图1至图18所示,提供以下优选技术方案:包括如下实施方法:步骤一:两组门板242以及齿轮243之间的配合,实现门板242的两端彼此啮合,通过第一电动推杆244与其中一个门板242的一端的连接,有第一电动推杆244推动门板242转动,进而实现两个门板242啮合相向转动,从而实现控制箱2箱门的开闭,在应急电源不启用时,箱门关闭,将控制箱2内的其他结构封闭在控制箱2内,保证其内部结构的安全,防止汽车机舱内的杂物和灰尘进入;步骤二:在控制箱2打开的同时即可实现对应急电池包3的正负电路输出端口的锁紧,首先在第一电动推杆244带动对应的门板242转动时,该门板242带动对应的齿轮243转动,齿轮243带动与之啮合的滑动齿条214运动,滑动齿条214则推动对接架211和锁紧机构212靠近应急电池包3的正负电路输出端口;步骤三:通过锁紧头216与连接座215以及各个调节杆218和抵压杆2152之间的配合形成一个锁紧结构,在进行正负电路输出端口的锁紧时,通过转动导电螺栓219,带动锁紧头216彼此贴近,首先由于导电螺栓219上端的锥形结构与调节杆218的楔形结构配合,使得导电螺栓219向下转动时,导电螺栓219推动调节杆218彼此相向移动,低压杆也由于与调节杆218端部的楔形结构的配合,使得抵压杆2152向下运动,抵压杆2152的另一端则会推动

锁紧头216彼此贴近,从而使得第三弹簧2162始终将对接头2161与正负电路输出端口对接;反之,当解除锁紧状态时,反向转动导电螺栓219,锁紧头216在第一弹簧217的作用下彼此远离复位,同时调节杆218和抵压杆2152在复位销2153和第二弹簧2154的作用下复位;步骤四:通过驱动马达258和接线头257的配合,实现对锁紧机构212的锁紧,当对接架211带动锁紧机构212和自动接线模组移动到正负电路输出端口处后,第二电动推杆252推动上导向座253和下导向座254沿导轨座251移动,当下导向座254移动到导轨座251最下端后,下导向座254停止运动并将接线头257和导电螺头2571对准导电螺栓219,而上导向座253继续运动,并将上导向座253上的驱动马达258的输出端伸入至接线头257内并使其与导电螺头2571卡接,驱动马达258工作带动导电螺头2571转动,导电螺头2571带动导电螺栓219转动,进而使得锁紧机构212锁紧反之即可接触锁紧;步骤五:通过双向丝杆滑台组224配合第三电动推杆223和机械夹爪221实现对汽车蓄电池的正负极的夹持,首先在设备安装时即可通过调节轮226和双向丝杆滑台组224对滑座225以及机械夹爪221的位置进行调整,使其正对汽车蓄电池的两个正负极,后续的使用过程中如机械夹爪221的位置没有发生改变,则不需调整,如果发生位置变化,可以通过调节轮226手动微调,在使用时,当控制箱2的箱门打开后,第三电动推杆223推动机械夹爪221靠近蓄电池的正负极,然后机械夹爪221将蓄电池的正负极分别夹紧,进而实现蓄电池和应急电池包3的电路连通。

37.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1