仿生吸能型防撞缓冲装置及防撞缓冲车的制作方法

仿生吸能型防撞缓冲装置及防撞缓冲车

1.本技术为分案申请,原申请的申请号为2021114006874,申请日为2021年11月24日,发明专利名称为:抗冲击耐用型防撞装置及防撞缓冲车。

技术领域

2.本技术涉及防撞缓冲车设备技术领域,具体涉及一种仿生吸能型防撞缓冲装置及防撞缓冲车。

背景技术:

3.道路施工时,为了保证施工人员的安全,需在施工位置后方放置防撞车。现有的防撞车包括车体和设于车体尾部的防撞装置。防撞车作业时,油缸驱动装置驱动防撞装置翻转至水平状态,当后方车辆与缓冲车发生撞击时,防撞装置对移动车体提供缓冲,减少对施工人员的伤害,作业完成后,防撞装置翻转至与车身垂直的位置上。

4.但是,现有防撞装置防撞能力有限,缓冲稳定性和吸能效果一般,不能达到很好的缓冲效果,并且由于缓冲装置是整体设置,被撞后需整体更换。因此,亟需对现有防撞装置做进一步改进。

技术实现要素:

5.本技术为了解决上述技术问题,提供一种仿生吸能型防撞缓冲装置。

6.本技术另一目的是提供一种防撞缓冲车。

7.本技术采用以下技术方案:仿生吸能型防撞缓冲装置,包括多个由前向后依次连接的缓冲模组,所述缓冲模组内填充有多个中部为中空并用于吸收车辆碰撞时所产生能量的缓冲单元,且位于前侧所述缓冲模组内填充的所述缓冲单元的内径尺寸小于位于后侧所述缓冲模组内填充的所述缓冲单元的内径尺寸。

8.如上所述的仿生吸能型防撞缓冲装置,所述缓冲单元的横截面为内凹六边形,且同一所述缓冲模组内部的多个所述缓冲单元呈交错排列分布。

9.如上所述的仿生吸能型防撞缓冲装置,同一所述缓冲模组内部的多个所述缓冲单元的横截面相同,并呈阵列排布。

10.如上所述的仿生吸能型防撞缓冲装置,所述缓冲单元包括位于前后两侧的前连接部和后连接部、分别连接所述前连接部和所述后连接部上端并呈∨型的上凹部,以及分别连接所述前连接部和所述后连接部下端并呈∧型的下凹部。

11.如上所述的仿生吸能型防撞缓冲装置,所述前连接部和所述后连接部的高度相同,所述上凹部和所述下凹部的宽度相同。

12.如上所述的仿生吸能型防撞缓冲装置,所述前连接部和所述后连接部高度大于所述上凹部和所述下凹部的宽度。

13.如上所述的仿生吸能型防撞缓冲装置,由前向后依次连接的所述缓冲模组内部的所述缓冲单元的内径尺寸依次呈阶梯递增。

14.如上所述的仿生吸能型防撞缓冲装置,所述缓冲模组包括模组外壳;

15.所述缓冲单元为长条状,并沿左右方向和/或上下方向设置在所述模组外壳内。

16.如上所述的仿生吸能型防撞缓冲装置,所述缓冲单元材质为镁合金、铝合金、聚丙乙烯泡沫塑料、聚乙烯泡沫塑料、聚氨酯泡沫塑料或聚丙烯泡沫塑料中的一种或多种组合。

17.防撞缓冲车,包括车体,所述车体后端设有如上述的仿生吸能型防撞缓冲装置。

18.与现有技术相比,本技术的有益效果如下:

19.1、本技术通过将缓冲装置设置成多个由前向后依次连接的缓冲模组,每个缓冲模组内部均填充有多个中部为中空的缓冲单元,同时由前向后设置的缓冲模组的缓冲单元设置成,位于前侧缓冲模组内缓冲单元的内径尺寸小于位于后侧缓冲模组内缓冲单元的内径尺寸,利用梯度递增变化的多孔缓冲单元,在高速撞击时,不仅建立了仿生柚子皮表皮多层复合的缓冲结构,同时也利用中空的多层分级结构,有效改善应力波的传递,增加了能量吸收能力,提高了缓冲装置的抗冲击和缓冲吸能效果,保障后方撞击车辆和防撞缓冲车的安全,同时将缓冲装置设置成多个,被撞后只需将损坏的缓冲模组局部更换即可,无需将缓冲装置整体更换,提高了维修效率以及降低了成本。

20.2、缓冲单元的横截面为内凹六边形,且同一缓冲模组内部的多个缓冲单元呈交错排列分布,采用负泊松比结构,将缓冲单元设置成交错排列分布的内凹六边形结构,通过依次排布的缓冲单元共同吸收撞击能量,降低撞击峰值力。一方面,负泊松比结构能够约束内部缓冲材料的横向膨胀变形,提高撞击荷载沿夹周向的应力传递能力,更好的实现应力扩散,并且能够有效地防止泡缓冲单元在冲击荷载作用下发生飞溅或者因结构性脆断而不能被完全压实,提高了缓冲单元的吸能能力;另一方面,缓冲单元能够为负泊松比机构提供侧向支撑,从而提高负泊松比骨架的竖向刚度,继而提高整个牺牲结构的承载能力。

21.3、本技术的防撞缓冲车,在车体后端设置有仿生型防撞缓冲装置,提高了缓冲装置的抗冲击和缓冲吸能效果,保障后方撞击车辆和防撞缓冲车的安全,同时将缓冲装置设置成多个,被撞后只需将损坏的缓冲模组局部更换即可,无需将缓冲装置整体更换,提高了维修效率以及降低了成本。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

23.图1是本技术实施例防撞缓冲车的立体示意图。

24.图2是本技术实施例中仿生吸能型防撞缓冲装置的立体示意图。

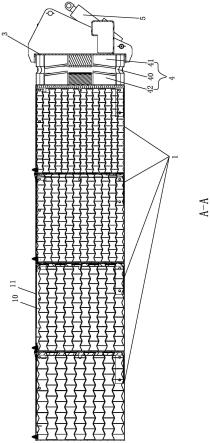

25.图3是图2中a-a方向的剖视图。

26.图4是本技术实施例缓冲单元10的结构示意图。

27.图5是本技术实施例中防撞模组4的立体示意图。

28.图6是本技术实施例中防撞模组4隐藏后壳体402后的立体示意图。

29.图7是图5中b-b方向的剖视图。

30.图8是本技术实施例中防撞模组4的内部示意图。

具体实施方式

31.如图1-8所示,仿生吸能型防撞缓冲装置,包括多个由前向后依次连接的缓冲模组1,所述缓冲模组1内填充有多个中部为中空并用于吸收车辆碰撞时所产生能量的缓冲单元10,且位于前侧所述缓冲模组1内填充的所述缓冲单元10的内径尺寸小于位于后侧所述缓冲模组1内填充的所述缓冲单元10的内径尺寸,本技术通过将缓冲装置设置成多个由前向后依次连接的缓冲模组1,每个缓冲模组1内部均填充有多个中部为中空的缓冲单元10,同时由前向后设置的缓冲模组1的缓冲单元10设置成,位于前侧缓冲模组1内缓冲单元10的内径尺寸小于位于后侧缓冲模组1内缓冲单元10的内径尺寸,利用梯度递增变化的多孔缓冲单元10,在高速撞击时,不仅建立了仿生柚子皮表皮多层复合的缓冲结构,同时也利用中空的多层分级结构,有效改善应力波的传递,增加了能量吸收能力,提高了缓冲装置的抗冲击和缓冲吸能效果,保障后方撞击车辆和防撞缓冲车的安全,同时将缓冲装置设置成多个,被撞后只需将损坏的缓冲模组1局部更换即可,无需将缓冲装置整体更换,提高了维修效率以及降低了成本。

32.优选的,所述缓冲单元10的横截面为内凹六边形,且同一所述缓冲模组1内部的多个所述缓冲单元10呈交错排列分布。采用负泊松比结构,将缓冲单元设置成交错排列分布的内凹六边形结构,通过依次排布的缓冲单元10共同吸收撞击能量,降低撞击峰值力。一方面,负泊松比结构能够约束内部缓冲材料的横向膨胀变形,提高撞击荷载沿夹周向的应力传递能力,更好的实现应力扩散,并且能够有效地防止泡缓冲单元在冲击荷载作用下发生飞溅或者因结构性脆断而不能被完全压实,提高了缓冲单元的吸能能力;另一方面,缓冲单元能够为负泊松比机构提供侧向支撑,从而提高负泊松比骨架的竖向刚度,继而提高整个牺牲结构的承载能力。

33.优选的,同一所述缓冲模组1内部的多个所述缓冲单元10的横截面相同,并呈阵列排布。按照特定形式阵列排列,使得到的缓冲单元呈现各向同性,进而实现车辆撞击时良好的缓冲吸能效果。

34.优选的,所述缓冲单元10包括位于前后两侧的前连接部101和后连接部102、分别连接所述前连接部101和所述后连接部102上端并呈∨型的上凹部103,以及分别连接所述前连接部101和所述后连接部102下端并呈∧型的下凹部104。可以有效提高结构的稳定性,使结构在缓冲吸能的过程中,具有更加平稳的平台应力阶段,这一优势在高速冲击下尤为明显。

35.优选的,所述前连接部101和所述后连接部102的高度相同,所述上凹部103和所述下凹部104的宽度相同。有利于交错排布,形成相互连接,防止撞击时材料飞溅,沿竖向方向延伸变形,提供横向缓冲能力。

36.优选的,所述前连接部101和所述后连接部102高度大于所述上凹部103和所述下凹部104的宽度。可进一步提高缓冲效果,能够很好的吸收能量。

37.优选的,由前向后依次连接的所述缓冲模组1内部的所述缓冲单元10的内径尺寸依次呈阶梯递增。利用梯度递增变化的多孔缓冲单元10,在高速撞击时,不仅建立了仿生柚子皮表皮多层复合的缓冲结构,同时也利用中空的多层分级结构,有效改善应力波的传递,增加了能量吸收能力,提高了缓冲装置的抗冲击和缓冲吸能效果,保障后方撞击车辆和防撞缓冲车的安全。

38.优选的,所述缓冲模组1包括模组外壳11;所述缓冲单元10为长条状,并沿左右方向和/或上下方向设置在所述模组外壳11内。使用时,将缓冲单元10依序交错层叠放入模组外壳11内,可将缓冲单元10沿左右方向横向放置,也可沿上下方向的竖向放置,当然也可横向和竖向的缓冲单元相隔依次放置,形成的缓冲效果更佳。

39.优选的,所述缓冲单元10材质为镁合金、铝合金、聚丙乙烯泡沫塑料、聚乙烯泡沫塑料、聚氨酯泡沫塑料或聚丙烯泡沫塑料中的一种或多种组合。具有质轻易变性的优点,可起到很好缓冲效果。

40.优选的,所述仿生吸能型防撞缓冲装置还包括用于连接在车辆后端的安装板3,所述缓冲模组1设于所述安装板3后侧用于吸收车辆碰撞时所产生能量,所述仿生吸能型防撞缓冲装置还包括设于所述安装板3与所述缓冲模组1之间的防撞模组4,所述防撞模组4包括防撞壳体40,所述防撞壳体40内靠近所述安装板3侧设有前防撞组41,所述防撞壳体40内靠近所述缓冲模组1侧设有后防撞组42,所述前防撞组41和所述后防撞组42相对设置,当所述缓冲模组1往所述安装板3靠近时,所述后防撞组42带动所述缓冲模组1朝远离所述安装板3的方向移动,所述前防撞组41带动所述安装板3朝远离所述缓冲模组1的方向移动。

41.本技术通过在缓冲模组1和安装板3之间设置防撞模组4,所述防撞模组4包括设置在安装板3侧的前防撞组41以及设置在缓冲模组1侧的后防撞组42,在缓冲模组1受到撞击时,缓冲模组1带动后防撞组42向安装板3和前防撞组41靠近,此时通过后防撞组42和前防撞组41之间的相斥作用,后防撞组42带动缓冲模组1朝远离安装板3的方向移动,前防撞组41带动安装板3朝远离缓冲模组1的方向移动,通过此设计避免缓冲模组1撞向安装板3,从而对油缸驱动装置进行保护,本技术通过设置防撞模组4能够起到后方车辆撞击时对油缸驱动装置起保护作用,避免油缸驱动装置因撞击损坏而报废,降低更换成本。

42.优选的,所述前防撞组41上设有前磁性件411,所述后防撞组42上设有后磁性件421,所述前磁性件411和所述后磁性件421相对端磁极相同并彼此相斥。本技术利用磁性材料同性相斥原理,分别在缓冲模组1和安装板3设置有后磁性件421和前磁性件411,想对面设置成相同的s极或n极,在缓冲模组1收到高速撞击时,缓冲模组1驱使后磁性件421向前磁性件411靠近,通过磁极同性相斥原理,后磁性件421提供相斥力,防止缓冲模组1撞上油缸驱动装置,进而对油缸驱动装置进行保护。

43.优选的,所述前防撞组41还包括设于所述防撞壳体40靠近所述安装板3侧上的前底座412,所述前底座412上设有向内凹陷的前嵌槽,所述前磁性件411嵌设于所述前嵌槽内;通过设置前底座412,用于固定前磁性件411,优选前磁性件411嵌设在前底座412后,表面通过聚氨酯树脂进行密封包装,起到保护效果。

44.所述后防撞组42还包括设于所述防撞壳体40靠近所述缓冲模组1侧上的后底座422,所述后底座422上设有向内凹陷的后嵌槽,所述后磁性件421嵌设于所述后嵌槽内;通过设置后底座422,用于固定后磁性件421,优选后磁性件421嵌设在后底座422后,表面通过聚氨酯树脂进行密封包装,起到保护效果。

45.优选的,所述前底座412上共设有多个呈矩形阵列分布的所述前嵌槽,所述前磁性件411共设置有多个并分别嵌设于多个所述前嵌槽内,且相邻2个所述前磁性件411的磁极相反;相邻磁铁的磁极相反,即对角磁铁的磁极相同,同为n极或s极,而另一对角磁铁的磁极相同,同位s极或n极,设计磁铁阵列方式排布和相邻磁铁的磁极相反,其优点是磁力较

强,可稳固提供排斥力。

46.所述后底座422上共设有多个呈矩形阵列分布的所述后嵌槽,所述后磁性件421共设置有多个并分别嵌设于多个所述后嵌槽内,且相邻2个所述后磁性件421的磁极相反;相邻磁铁的磁极相反,即对角磁铁的磁极相同,同为n极或s极,而另一对角磁铁的磁极相同,同位s极或n极,设计磁铁阵列方式排布和相邻磁铁的磁极相反,其优点是磁力较强,可稳固提供排斥力。

47.优选的,所述前防撞组41沿垂直方向共设置有多组,包括位于上侧的上前防撞组415、位于中间的中前防撞组416及位于下侧的下前防撞组417,所述上前防撞组415上的所述前底座412后侧设有朝前下侧倾斜的上前斜面413,所述前磁性件411呈倾斜设置在所述上前斜面413上,所述下前防撞组417上的所述前底座412后侧设有朝后下侧倾斜的下前斜面414,所述前磁性件411呈倾斜设置在所述下前斜面414上;

48.所述后防撞组42沿垂直方向共设置有多组,包括位于上侧并与所述上前防撞组415相对设置的上后防撞组425、位于中间并与所述中前防撞组416相对设置的中后防撞组426及位于下侧并与所述下前防撞组417相对设置的下后防撞组427,所述上后防撞组425上的所述后底座422前侧设有朝前下侧倾斜的上后斜面423,所述后磁性件421呈倾斜设置在所述上后斜面423上,所述下后防撞组427上的所述后底座422前侧设有朝后下侧倾斜的下后斜面424,所述后磁性件421呈倾斜设置在所述下后斜面424上。

49.将上前防撞组415和上后防撞组425均设置成向前下侧倾斜,在受到撞击时,可提供向前下侧方向的排斥力,避免因排斥力向上侧错位排斥开,将下前防撞组417和下后防撞组427均设置成向前下侧倾斜,在受到撞击时,可提供向前下侧方向的排斥力,避免因排斥力向下侧错位排斥开,通过此设计使得总排斥力方向先后侧,起到稳固排斥作用。

50.优选的,所述前防撞组41和所述后防撞组42均设置有多组并呈等间距间隔分布。本技术上侧设置2组前防撞组41和所述后防撞组42,中间设置3组前防撞组41和所述后防撞组42,下侧设置2组前防撞组41和所述后防撞组42,通过间隔设置的设计,能够提供稳定的排斥力。

51.优选的,所述防撞壳体40包括与所述安装板3连接的前壳体401、与所述缓冲模组1连接的后壳体402,以及连接于前壳体401和所述后壳体402间的中间壳体403,所述中间壳体403为柔性材料。通过将前防撞组41和所述后防撞组42分别固定在前壳体401和所述后壳体402内部,同时使用中间壳体403将前壳体401和所述后壳体402连接起来,通过将中间壳体403设计为柔性材料,可在发生碰撞时,给与缓冲空间,所述柔性材料可以为防水帆布或其他具有弹性材料。

52.优选的,所述防撞模组4还包括设于所述防撞壳体40四周用于沿前后方向导向的导向组43,所述导向组43包括设于所述前壳体401上的前套管431、设于所述后壳体402上的后套管432以及两端分别套设于所述前套管431和所述后套管432内的导向杆433,所述前壳体401与所述导向杆433前端之间设有前复位件434,所述后壳体402与所述导向杆433后端之间设有后复位件435。通过设置导向组43起到横向导向作用,避免前壳体401和所述后壳体402错位,影响缓冲效果。

53.优选的,所述防撞壳体40内部还填充有液体。防撞壳体40为密闭容器,通过在其内部填充液体,起到了水阻效果,进一步提高缓冲效果及保护驱动装置5。

54.优选的,所述缓冲模组1的数量为3-5个。本技术将缓冲装置设置成多个,被撞后只需将损坏的缓冲模组局部更换即可,无需将缓冲装置整体更换,提高了维修效率以及降低了成本。

55.防撞缓冲车,包括车体2,所述车体2后端设有上述的仿生吸能型防撞缓冲装置,所述防撞缓冲车还包括设于所述车体2上且可往复驱使所述仿生吸能型防撞缓冲装置相对所述车体2转动的驱动装置5,所述驱动装置5可驱动可仿生吸能型防撞缓冲装置转动至水平状态或垂直状态。

56.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1