一种高分子橡胶防滑钉及其制备工艺的制作方法

1.本发明属于轮胎防滑钉技术领域,具体涉及一种高分子橡胶防滑钉及其制备工艺。

背景技术:

2.现有的轮胎防滑钉普遍采用铝、钢、不锈钢等材料镶嵌碳化钨合金,然后镶嵌到镶钉轮胎上,起到冰雪路面防滑作用。但是该种轮胎防滑钉在使用过程中存在诸多不足之处:

3.1)由于钉套材料采用的是铝、钢、不锈钢材料,轮胎在高速旋转,并与地面摩擦时,金属材料很容易磨损,因此形成金属粉末对环境的污染。

4.2)由于钉套采用金属材料,最低密度的铝,密度为2.7g/cm3,钢、不锈钢密度在7.5~8g/cm3,一个轮胎要装一百个左右防滑钉,加上硬质合金钉心,整体重量在100~200g,增加了轮胎的重量,增加了汽车的能耗,降低了汽车的驾驶性能。

5.3)由于轮胎防滑钉采用铝、钢、不锈钢做钉套,金属在跟地面磨损时,产生较大的噪音,影响驾驶员与乘客的驾驶体验,降低了驾驶乐趣。

技术实现要素:

6.本发明的目的在于克服传统技术中存在的上述问题,提供一种高分子橡胶防滑钉,实现降低环境污染、减少金属的使用、降低轮胎防滑钉重量以及降低噪音。

7.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

8.本发明提供一种高分子橡胶防滑钉,该防滑钉由钉杆和套壳构成,所述钉杆由上之下分为帽部、直杆部、倒钩部和螺纹部,所述帽部的上端向内开设有六角槽,所述直杆部的中心处开设有至少一个径向贯穿槽,所述倒钩部呈上宽下窄的圆台状结构;

9.所述套壳包括位于上层的帽壳和位于下层的杆壳,所述帽壳中开设有与帽部配合的第一安装槽,所述杆壳中开设有与直杆部配合的第二安装槽,所述杆壳位于第二安装槽的内壁设有与径向贯穿槽形状配合的连接板。

10.进一步地,上述高分子橡胶防滑钉中,所述倒钩部的上端直径大于直杆部的外径,下端直径等于直杆部、螺纹部的外径。

11.进一步地,上述高分子橡胶防滑钉中,所述钉杆中的帽部、直杆部、倒钩部和螺纹部为一体结构,由碳化钨材料制成。

12.进一步地,上述高分子橡胶防滑钉中,所述杆壳的轴向长度等于直杆部的轴向长度,所述杆壳的外径等于或略大于倒钩部的上端直径。

13.进一步地,上述高分子橡胶防滑钉中,所述直杆部的中心处开设有两个径向贯穿槽,两个径向贯穿槽相互垂直并连通构成十字形贯穿槽,所述连接板为对应的十字形连接板。

14.进一步地,上述高分子橡胶防滑钉中,所述套壳中的帽壳、杆壳、连接板为一体结构,由高分子橡胶材料直接在钉杆上注塑而成;所述高分子橡胶材料包含以下重量份的原

料:pa6含量70~90份,矿物纤维4~8份,增韧剂4~6份,耐寒剂4~6份,相容剂3~5份。

15.进一步地,上述高分子橡胶防滑钉中,所述增韧剂为氯化聚乙烯cpe,所述耐寒剂为邻苯二甲酸酯,所述相容剂为丙烯酸酯接枝马来酸酐。

16.本发明还提供一种高分子橡胶防滑钉的制备工艺,包括如下步骤:

17.1)利用金属圆杆加工制备钉杆,形成帽部、直杆部、倒钩部和螺纹部;

18.2)将钉杆批量置于注塑模具的成型腔,注塑模具的内部设有若干用于成型套壳的成型腔;

19.3)将高分子橡胶材料的原料混匀后加热熔融形成注塑料,注塑料挤压至注塑模具的成型腔,并包覆在钉杆的外围形成所需的防滑钉。

20.本发明的有益效果是:

21.本发明提供的防滑钉设计科学合理,其主要由钉杆和套壳组合构成,套壳由高分子橡胶材料直接在钉杆上注塑而成,通过这种制备工艺得到的防滑钉,具有减少环境污染,降低汽车行驶轮胎噪音,减轻重量,降低油耗,生产流程简化,节省能源等优点。

22.当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

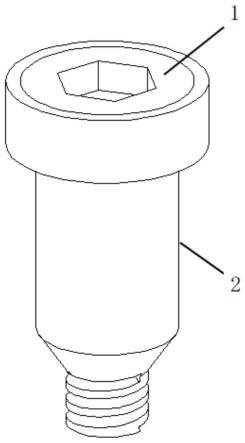

24.图1为本发明防滑钉整体的立体结构示意图;

25.图2为本发明中钉杆的立体结构示意图;

26.图3为本发明中钉杆的半剖结构示意图;

27.图4为本发明中套壳的立体结构示意图;

28.图5为本发明中套壳的半剖结构示意图;

29.附图中,各部件的标号如下:

30.1-钉杆,101-帽部,102-直杆部,103-倒钩部,104-螺纹部,105-六角槽,106-径向贯穿槽,2-套壳,201-帽壳,202-杆壳,203-第一安装槽,204-第二安装槽,205-连接板。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例1

33.请参阅图1-图5所示,本实施例提供一种高分子橡胶防滑钉,该防滑钉由钉杆1和套壳2构成。钉杆1由上之下分为帽部101、直杆部102、倒钩部103和螺纹部104,帽部101的上端向内开设有六角槽105,直杆部102的中心处开设有两个径向贯穿槽106,两个径向贯穿槽106相互垂直并连通构成十字形贯穿槽。倒钩部103呈上宽下窄的圆台状结构,倒钩部103的

上端直径大于直杆部102的外径,下端直径等于直杆部102、螺纹部104的外径。

34.本实施例中,钉杆1中的帽部101、直杆部102、倒钩部103和螺纹部104为一体结构,由碳化钨材料制成。

35.本实施例中,套壳2包括位于上层的帽壳201和位于下层的杆壳202,帽壳201中开设有与帽部101配合的第一安装槽203,杆壳202中开设有与直杆部102配合的第二安装槽204。杆壳202位于第二安装槽204的内壁设有与径向贯穿槽106形状配合的连接板205,连接板为对应的十字形连接板。

36.本实施例中,杆壳202的轴向长度等于直杆部102的轴向长度,杆壳202的外径等于或略大于倒钩部103的上端直径。

37.本实施例中,套壳2中的帽壳201、杆壳202、连接板205为一体结构,由高分子橡胶材料直接在钉杆上注塑而成。

38.本实施例提供的防滑钉设计科学合理,其主要由钉杆1和套壳2组合构成,套壳2由高分子橡胶材料直接在钉杆上注塑而成,通过这种制备工艺得到的防滑钉,具有减少环境污染,降低汽车行驶轮胎噪音,减轻重量,降低油耗,生产流程简化,节省能源等优点。

39.实施例2

40.套壳由高分子橡胶材料直接在钉杆上注塑而成,高分子橡胶材料包含以下重量份的原料:pa6含量80份,矿物纤维6份,增韧剂5份,耐寒剂5份,相容剂4份。

41.本实施例中,增韧剂为氯化聚乙烯cpe,耐寒剂为邻苯二甲酸酯,相容剂为丙烯酸酯接枝马来酸酐。

42.高分子橡胶防滑钉的制备工艺,包括如下步骤:

43.1)利用金属圆杆加工制备钉杆,形成帽部、直杆部、倒钩部和螺纹部;

44.2)将钉杆批量置于注塑模具的成型腔,注塑模具的内部设有若干用于成型套壳的成型腔;

45.3)将高分子橡胶材料的原料混匀后加热熔融形成注塑料,注塑料挤压至注塑模具的成型腔,并包覆在钉杆的外围形成所需的防滑钉。

46.实施例3

47.本实施例与实施例2的不同之处在于,高分子橡胶材料包含以下重量份的原料:pa6含量70份,矿物纤维8份,增韧剂4份,耐寒剂6份,相容剂3份。

48.实施例4

49.本实施例与实施例2的不同之处在于,高分子橡胶材料包含以下重量份的原料:pa6含量90份,矿物纤维4份,增韧剂6份,耐寒剂4份,相容剂5份。

50.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1