一种防堵转电控助力器用传动结构的制作方法

1.本发明属于汽车制动领域,尤其涉及一种防堵转电控助力器用传动结构。

背景技术:

2.进入21世纪以来,电气化和自动驾驶高歌猛进,对底盘电控系统提出了更高要求。在这一背景下,电控助力系统应运而生。随着电气化进程的推进,越来越多的混东或者电动车涌现,混动车发动机不持续工作,电动车没有发动机,发动机则无法作为真空源,同时真空泵运行耗电量较大,并且体积较大,占用发动机舱空间,为此,电控助力器应运而生。

3.电控助力器的原理为,在踩下制动踏板后,输入杆产生位移,系统根据位移量计算出电机应提供的扭矩,再由传动系统将扭矩转化为伺服制动力,在制动主缸内建立起液压,最终实现制动。

4.电控助力器不依赖真空源,无需真空泵和真空软管,体积小,重量轻,布置方便,同时,电控助力器的工作机理保证了助力器效果不受外界气压影响,避免在低气压环境下,制动效果降低,可以提供稳健的辅助作用;同时,加入控制系统后,助力装置可实现主动启动,自动驾驶等,为制动主缸提供推力,形成制动力,是未来行车制动系统发展的趋势。

5.在以往的电控助力器用传动机构中,滚珠丝杠在回退过程中,若控制出现问题,滚珠丝杠很容易与传动系统发生堵转卡死现象,影响整个电控助力器总成的正常工作。在现有电控助力器传动机构中,大多数未带防堵转装置,这样很容易导致传动系统卡死,影响电控助力器的正常工作。

6.本发明为一种防堵转电控助力器用传动结构是一种应用于电控助力器上的传动机构。本机构的特点在于使用滚珠丝杠结构,将电机的旋转运动变为直线运动,将扭矩转化为伺服制动力,同时可在滚珠丝杠回退时,防止传动系统堵转,影响传动系统正常工作。加入控制系统后,转动机构可实现主动启动,为制动主缸提供推力,形成制动力,是未来行车制动系统发展的趋势。

7.本发明的特点在于使用电机作为动力源,通过滚珠丝杠将旋转运动变为直线运动,从而形成轴向推力,对驾驶员踩踏力进行助力,同时在滚珠丝杠回程时,防止传动机构发生堵转卡死现象。本发明的电控助力器用传动机构,可应用到常规制动、线控制动,主动避撞、自适应巡航、智能驾驶以及制动能量回收系统中。

技术实现要素:

8.本发明提供一种防堵转电控助力器用传动结构,目的是由空心电机作为动力源,经过滚珠丝杠,将旋转运动转化为轴向直线运动,从而产生轴向推力,为主缸总成提供产生液压。

9.本发明采取的技术方案是:包括主缸推杆、推杆座、传动推杆、阀体、螺钉、挡块、丝杆、限位销、丝母、钢珠、空心电机、螺母、锁紧片、卡圈、弹簧、垫片、防转导轨,转子,其中丝杆、丝母、钢珠组成滚珠丝杠,传动推杆与丝母通过铆接紧固连接,限位销通过过盈配合铆

接在丝母两侧铆接槽内,传动推杆通过六点铆接到推杆座槽内,两者固定为一个整体,螺钉将挡块与丝杆固定连接,推杆座通过六点铆接与主缸推杆铆接为一个整体,同时主缸推杆可在推杆座上相对摆动,防转导轨放入阀体内,并且保证防转导轨的防转台放入阀体的防转槽内,然后依次放入垫片、弹簧、卡圈,并通过卡圈将防转导轨、垫片、弹簧固定在阀体上,卡圈放入阀体的卡圈槽内,滚珠丝杠放入防转导轨内,限位销可在防转导轨上的导轨槽上滑动,丝杆与空心电机上转子过盈配合,同时螺母及锁紧片将其固定在空心电机上,空心电机通过螺母固定在阀体上。

10.本发明主缸推杆与推杆座具有相对摆角,可保证主缸推杆与制动主缸总成配合时,主缸推杆球头与活塞凹槽完全接触。

11.本发明所述阀体防转槽上具有斜台,此结构在防转导轨转动时可以沿着轴线移动。

12.本发明所述挡块外径大于丝杆螺纹的低颈,具有防止丝母与丝杆脱离的作用。

13.本发明在传动机构再次工作时,防转导轨的防转台可再次进入阀体的防转槽内,使得防转导轨起到限位作用。

14.本发明通过调整弹簧的抗力,来调整防堵转的圈数。

15.本发明的优点是结构新颖,传动结构通过滚珠丝杠将旋转运动变为轴向直线运动,从而形成推力,同时此结构具有防堵转功能,防止传动结构回程后,丝母与空心电机卡死。本发明的电控助力器用传动结构,可应用到常规制动、线控制动,主动避撞、自适应巡航、智能驾驶以及制动能量回收系统中。

附图说明

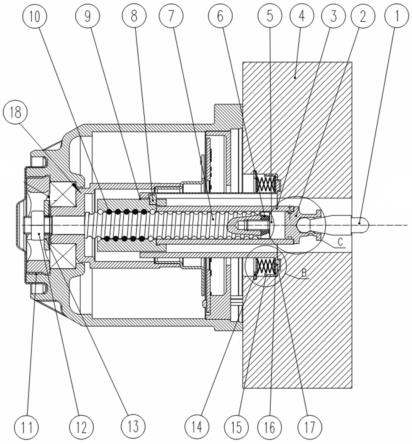

16.图1是本发明的结构示意图;

17.图2是本发明防转导轨的立体图;

18.图3是本发明防转导轨的结构示意图;

19.图4是图3的a-a剖视图;

20.图5是本发明阀体的立体图;

21.图6是本发明阀体的结构示意图;

22.图7是图6的d-d剖视图;

23.图8是图1的c部放大图;

24.图9是图1的b部放大图;

25.图10是本发明丝母的结构示意图;

26.图11是本发明工作状态示意图;

27.图12是本发明传动机构回程、防堵转机构开启示意图;

28.图13是本发明防转机构非工作状态图,默认防转导轨向左移动时为其工作方向;

29.图14是本发明防转机构工作状态图,限位装置脱离;

30.图15是本发明防转机构工作状态图,防转导轨转动。

具体实施方式

31.如图1所示,主缸推杆1、推杆座2、传动推杆3、阀体4、螺钉5、挡块6、丝杆7、限位销

8、丝母9、钢珠10、空心电机11、螺母12、锁紧片13、卡圈14、弹簧15、垫片16、防转导轨17,转子18,其中丝杆7、丝母9、钢珠10组成滚珠丝杠,传动推杆3与丝母9通过铆接紧固连接,限位销8通过过盈配合铆接在丝母9两侧铆接槽901内,如图10,传动推杆3通过六点铆接到推杆座2槽内,两者固定为一个整体,传动推杆3与推杆座2不能相对运动;推杆座2通过六点铆接与主缸推杆1铆接为一个整体(如图8),同时主缸推杆1可在推杆座2上相对摆动,防转导轨17放入阀体4内,并且保证防转导轨17的防转台1701放入阀体4的防转槽401内,然后依次放入垫片16、弹簧15、卡圈14,并通过卡圈14将防转导轨17、垫片16、弹簧15固定在阀体4上,卡圈14放入阀体4的卡圈槽403,滚珠丝杠放入防转导轨17内,限位销8可在防转导轨17上的导轨槽1702上滑动,丝杆7与空心电机11上转子18过盈配合,同时螺母12及锁紧片13将其固定在空心电机11上,空心电机11通过螺母12固定在阀体4上。

32.挡块6外径大于丝杆7螺纹的低颈,具有防止丝母9与丝杆7脱离的作用。

33.如图5、6、7所示,阀体4防转槽上具有斜台402,此结构在防转导轨17转动时可以沿着轴线移动。

34.在传动机构再次工作时,防转导轨17的防转台1701可再次进入阀体4的防转槽401内,使得防转导轨17起到限位作用。

35.如图8所示,主缸推杆1与推杆座2具有相对摆角,可保证主缸推杆1与制动主缸总成配合时,主缸推杆1球头与活塞凹槽完全接触。

36.通过调整弹簧15的抗力,来调整防堵转的圈数。

37.工作原理:

38.在空心电机11转动时,空心电机11上转子带动丝杆7转动,丝杆7带动丝母9进行运动,由于防转导轨17上防转台与阀体4上防转槽401配合,导致防转导轨17无法进行轴向转动,丝母9上限位销8由于防转导轨17上导轨槽的限位作用,导致丝母9无法进行轴向转动,从而将丝杆7的旋转运动,转化为丝母9的轴向运动,丝母9在轴向运动时,依次推动传动推杆3、推杆座2、主缸推杆1向前运动,主缸推杆1推动制动主缸总成中活塞移动,进行在制动主缸总成中建立起液压。

39.当助力结束时,电机反向转动,传动机构整体返回到初始位置。

40.在传动机构回程时,若电机无法在初始位置停止转动,则丝母9则会与防转导轨17上限位装置1703接触,并带动防转导轨17克服弹簧15抗力,进而向左移动,当防转导轨17与阀体4限位槽401脱离时(如图14),则丝母9通过限位销8带动防转导轨17一同旋转,此时丝母9不在进行轴向移动,但防转导轨17(如图2、3、4)在阀体4(如图5、6、7)上斜台402移动,导致防转导轨17向左移动(如图15),与丝母9限位销8脱离;当防转导轨17上防转台与阀体4上下一个防转槽重合时,由于弹簧15的抗力作用,防转导轨17上防转台落入阀体4防转槽401内,防转导轨17限位装置再次与丝母9上限位销8接触,并重复以上运动,直到电机停止转动。以上结构用于防止丝母9与转子接触后堵转进而卡死。

41.到空心电机11再次工作时,防转导轨17可能会空转一定角度(此角度≤90

°

),使得防转导轨17上防转台再次与阀体4内防转槽直面限位接触,随后的工作状态与正常工作状态完全一致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1