一种乘用车燃油箱及其模块化设计方法与流程

1.本发明属于汽车零部件技术领域,具体涉及一种乘用车燃油箱及其模块化设计方法。

背景技术:

2.现有燃油箱总成设计时,一般是根据具体某车型燃油箱周边布置情况,对燃油箱进行随形设计。此种方式设计出的燃油箱固然能满足该车型的要求,但从企业整体角度,存在以下几点不足:1、通用性差,因其随形设计,一旦周边条件略微变化,就无法通用;2、开发成本高,每个车型都需要单独开发燃油箱;3、验证周期长,每款车型油箱设计不一样,都需要验证,一旦有设计缺陷,每个燃油箱的设计缺陷可能都不一样,对于排查问题、品质保证,风险程度随数量增加而增加。

3.2022年7月29日公开的专利号为cn202210714921.9的中国发明专利本发明公开了一种具有抗侵彻毁伤防护效果的飞机燃油箱及其设计方法,该飞机燃油箱包括油箱壁面层、防漏橡胶层、吸能泡沫层、增韧纤维织物层和钝化陶瓷层;该方法包括以下步骤:一、确定飞机燃油箱各层结构厚度的初始值;二、确定飞机燃油箱各层结构厚度的一次修正值;三、确定飞机燃油箱各层结构厚度的二次修正值;四、确定飞机燃油箱各层结构厚度的三次修正值;五、设计并制作飞机燃油箱。该对比文件提供的设计方法无法解决上述技术问题。

技术实现要素:

4.针对现有技术中存在的不足,本发明的目的在于提供一种在不同平台、不同车型上通用的乘用车燃油箱及其模块化设计方法,解决现有技术中燃油箱通用性差,每个车型都需要单独开发燃油箱开发成本高、验证周期长的问题。

5.为实现上述目的,本发明的技术方案为:一种乘用车燃油箱,包括燃油箱、油泵、icv阀和加油管,所述油泵安装在燃油箱的顶面,油泵将燃油从燃油箱中抽出提供给发动机的零部件,icv阀设置在燃油箱的侧面,加油管的一端通过icv阀与燃油箱连通,加油管的另一端与加油口连通。

6.进一步的,所述乘用车燃油箱还包括中地板和后纵梁,中地板的两侧安装在后纵梁上,后纵梁位于燃油箱的两侧,燃油箱与中地板和后纵梁连接,中地板位于燃油箱上方,中地板上设有用于观察油泵的可视窗口,可视窗口上设有用于密封的可视窗口盖。

7.进一步的,所述燃油箱上设有瀑布面,瀑布面为燃油箱前部与车身地板的立面;所述icv阀为单向阀,油泵上设有油泵法兰。

8.进一步的,所述燃油箱上设有吊带ⅰ和吊带ⅱ,吊带ⅰ上设有安装点ⅰ和安装点ⅱ,吊带ⅱ上设有安装点ⅲ和安装点ⅳ,安装点ⅰ、安装点ⅱ、安装点ⅲ和安装点ⅳ四个安装点成梯形分布,燃油箱通过吊带ⅰ和吊带ⅱ安装在车体中地板上。

9.本发明还涉及一种乘用车燃油箱模块化设计方法,基于上述一种乘用车燃油箱,所述模块化设计方法包括:

10.步骤a.锁定燃油箱容积范围;

11.步骤b.锁定燃油箱安装点;

12.步骤c.油泵法兰直径标准化;

13.步骤d.锁定油泵位置;

14.步骤e.锁定icv阀位置。

15.进一步的,所述步骤a的具体操作为:根据整体的平台规划、车型规划,确定容积范围,例如该燃油箱需要适用于轴距2700mm-2900mm范围内所有车型,经过与发动机油耗、续航里程的匹配,能满足要求的燃油箱容积范围是55l-65l,于是锁定燃油箱容积目标范围,并在边界设计过程中按最大需求65l为目标进行约束。

16.进一步的,所述步骤b的具体操作为:结合该燃油箱的形状及材料特点,确定采用两吊带四点固定的安装方式,吊带ⅰ和吊带ⅱ上的安装点ⅰ、安装点ⅱ、安装点ⅲ和安装点ⅳ四个安装点成梯形分布,设计原则为:吊带ⅰ上的安装点与吊带ⅱ上的安装点之间的y向距离要大于燃油箱宽度的三分之一,小于油箱宽度的二分之一,吊带ⅰ与吊带ⅱ之间夹角在0度到25度之间。

17.进一步的,所述步骤c的具体操作为:油泵与燃油箱通过油泵法兰面形成密封,将油泵法兰直径标准化,便可锁定燃油箱在油泵区域的边界,是燃油箱通用化的关键边界之一,经过多维度论证,将油泵法兰直径d统一为151毫米。

18.进一步的,所述步骤d的具体操作为:油泵的可视窗口位于二排座椅下方,锁定油泵位置:油泵中间轴线距整车y0平面的y向距离为150-200毫米,油泵中间轴线距油箱瀑布面的x向距离为200-300毫米。

19.进一步的,所述步骤e的具体操作为:icv阀与加油管连接,icv阀的位置决定了加油管的走向,锁定icv阀位置:icv阀的轴线与y0平面的夹角为110-120度,icv阀中心点的y坐标为400-500毫米,icv阀中心点距离瀑布面的x距离为500-600毫米,icv阀中心点距离燃油箱底部的z向距离为100-150毫米。

20.采用本发明技术方案的优点为:

21.本发明在保持现有燃油箱生产制造工艺基础上,结合整车平台架构方案,通过约束燃油箱关键设计边界,实现了同一个燃油箱在不同平台、不同车型上通用的目的。最终效果体现在以下三方面:1、节约了开发成本,只有首发车型承担该燃油箱的开发所需费用,后续沿用该燃油箱的车型不再负担该费用;2、缩短了开发周期:主要指后续沿用该燃油箱的车型不再需要关联的设计周期、零部件试验周期、认证周期等;3、提高了整体的可靠性:当首发车型燃油箱试验完成后,后续沿用车型不再会承担燃油箱可靠性风险。

附图说明

22.下面结合附图和具体实施方式对本发明作进一步详细的说明:

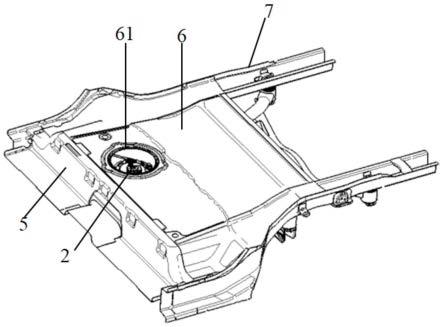

23.图1为本发明乘用车燃油箱俯视示意图;

24.图2为本发明乘用车燃油箱仰视示意图;

25.图3为本发明油泵示意图;

26.图4为本发明燃油箱安装点边界示意图;

27.图5为本发明油泵安装位置示意图;

28.图6为本发明icv阀安装位置示意图;

29.图7为本发明icv阀安装位置底部示意图。

30.上述图中的标记分别为:1、燃油箱;11、吊带ⅰ;111、安装点ⅰ;112、安装点ⅱ;12、吊带ⅱ;121、安装点ⅲ;122、安装点ⅳ;2、油泵;3、icv阀;31、icv阀的轴线;32、icv阀中心点;4、加油管;5、瀑布面;6、中地板;61、可视窗口。

具体实施方式

31.在本发明中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.如图1至图7所示,一种乘用车燃油箱,包括燃油箱1、油泵2、icv阀3和加油管4,所述油泵2安装在燃油箱1的顶面,油泵2将燃油从燃油箱中抽出提供给发动机的零部件,icv阀3设置在燃油箱1的侧面,加油管4的一端通过icv阀3与燃油箱1连通,加油管4的另一端与加油口连通。

33.乘用车燃油箱还包括中地板6和后纵梁7,中地板6的两侧安装在后纵梁7上,后纵梁7位于燃油箱1的两侧,燃油箱1与中地板6和后纵梁7连接,中地板6位于燃油箱1上方,中地板6上设有用于观察油泵的可视窗口61,可视窗口61上设有用于密封的可视窗口盖。

34.油泵作为一个需要维修的零部件,需要满足拆卸便利性的需求,一般乘用车都是在油泵上方的车身地板设计一个油泵视窗口,该视窗口日常用车时是有视窗口盖密封的,一般是在二排座椅下方,只有在油泵需要维修时,才通过打开视窗口盖,通过视窗口将油泵拆卸进行维修,因此油泵位置的设计对于维修便利性来说就非常关键。

35.燃油箱1上设有瀑布面5,瀑布面5为燃油箱前部与车身地板的立面;所述icv阀3为单向阀,防止加油时回流,油泵2上设有油泵法兰,用于安装在燃油箱上时进行配合。

36.燃油箱1上设有吊带ⅰ11和吊带ⅱ12,吊带ⅰ11上设有安装点ⅰ111和安装点ⅱ112,吊带ⅱ12上设有安装点ⅲ121和安装点ⅳ122,安装点ⅰ111、安装点ⅱ112、安装点ⅲ121和安装点ⅳ122四个安装点成梯形分布,燃油箱1通过吊带ⅰ11和吊带ⅱ12安装在车体中地板6上。

37.燃油箱本体:存储燃油的容器;油泵:将燃油从燃油箱中抽出提供给发动机的零部件;icv阀:防止加油时回流的单向阀;加油管:连接加油口和燃油箱的管道;瀑布面:燃油箱前部车身地板的立面;后纵梁:燃油箱两侧支持后地板的梁结构;中地板:燃油箱上方车身地板覆盖件。

38.基于上述乘用车燃油箱本发明还提供了一种乘用车燃油箱模块化设计方法,该模块化设计方法包括:

39.步骤a.锁定燃油箱容积范围:根据整体的平台规划、车型规划,确定容积范围,比如该燃油箱需要适用于轴距2700mm-2900mm范围内所有车型,经过与发动机油耗、续航里程的匹配,能满足要求的燃油箱容积范围是55l-65l,于是锁定燃油箱容积目标范围,并在边界设计过程中按最大需求65l为目标进行约束。

40.步骤b.锁定燃油箱安装点:结合该燃油箱的形状及材料特点,确定采用两吊带四点固定的安装方式,吊带ⅰ11和吊带ⅱ12上的安装点ⅰ111、安装点ⅱ112、安装点ⅲ121和安装点ⅳ122四个安装点成梯形分布,设计原则为:吊带ⅰ11上的安装点与吊带ⅱ12上的安装点之间的y向距离要大于燃油箱宽度的三分之一,小于油箱宽度的二分之一,吊带ⅰ11与吊带ⅱ12之间夹角在0度到25度之间。结合该油箱的实际平台需求,将以上关键尺寸设定如下:安装点ⅰ111与安装点ⅲ121之间y向距离y1为465毫米,安装点ⅱ112与安装点ⅳ122之间y向距离y2为472毫米,吊带ⅰ11与吊带ⅱ12之间夹角为0.43度,该设定的好处是能满足不同车型间车身结构的设计空间和后副车架的设计空间。

41.步骤c.油泵法兰直径标准化:油泵与油箱本体通过该法兰面形成密封,将油泵法兰直径标准化,也就是锁定了油箱本体在该区域的边界,是油箱通用化的关键边界之一,因此,经过多维度论证,将油泵法兰直径d统一为151毫米。

42.步骤d.锁定油泵位置:油泵作为一个需要维修的零部件,需要满足拆卸便利性的需求,一般乘用车都是在油泵上方的车身地板设计一个油泵视窗口,该视窗口日常用车时是有视窗口盖密封的,一般是在二排座椅下方,只有在油泵需要维修时,才通过打开视窗口盖,通过视窗口将油泵拆卸进行维修,因此油泵位置的设计对于维修便利性来说就非常关键,再结合本专利核心关键点:油箱的跨平台跨车型沿用,因此除了油泵维修性的需求外,还需要满足不同座椅形式的舒适性和避让油泵视窗口要求座椅形式包含坐垫式、固定骨架式、滑动骨架式等,与本专利不强关联,不再此赘述,因此,经过反复验证不同车身结构和座椅形式等边界对于油泵位置的影响,最终锁定油泵位置:油泵中间轴线21距整车y0平面的y向距离y3为150-200毫米,油泵中间轴线距油箱瀑布面5的x向距离x1为200-300毫米。优选的,油泵中间轴线21距整车y0平面的y向距离y3为195毫米,油泵中间轴线距油箱瀑布面5的x向距离x1为260毫米。

43.步骤e.锁定icv阀位置:icv阀与加油管连接,icv阀的位置决定了加油管的走向,从大方向来说就是决定了是在左侧加油还是在右侧加油,从局部设计边界来说,icv阀位置影响到不同车型不同平台后地板纵梁的位置及结构、后副车架的位置及结构。最终锁定icv阀位置:icv阀的轴线31与y0平面的夹角θ为110-120度,icv阀中心点32的y坐标y4为400-500毫米,icv阀中心点距离瀑布面5的x距离x2为500-600毫米,icv阀中心点距离燃油箱底部的z向距离z1为100-150毫米。优选的,icv阀的轴线31与y0平面的夹角θ为114.5度,icv阀中心点32的y坐标y4为443毫米,icv阀中心点距离瀑布面5的x距离x2为570毫米,icv阀中心点距离燃油箱底部的z向距离z1为142毫米

44.综上所述,通过5个方面设计的共同作用,实现了油箱的模块化设计,达到了油箱跨平台、跨车型通用的目的。

45.本发明在保持现有燃油箱生产制造工艺基础上,结合整车平台架构方案,通过约束燃油箱关键设计边界,实现了同一个燃油箱在不同平台、不同车型上通用的目的。最终效果体现在以下三方面:1、节约了开发成本,只有首发车型承担该燃油箱的开发所需费用,后续沿用该燃油箱的车型不再负担该费用;2、缩短了开发周期:主要指后续沿用该燃油箱的车型不再需要关联的设计周期、零部件试验周期、认证周期等;3、提高了整体的可靠性:当首发车型燃油箱试验完成后,后续沿用车型不再会承担燃油箱可靠性风险。

46.以上结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式

的限制,只要采用了本发明技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1