一种双层集装箱运输设备及其集装箱装卸方法与流程

1.本发明属于集装箱码头技术领域,具体地说,是涉及一种双层集装箱运输设备及其集装箱装卸方法。

背景技术:

2.集装箱码头是实现海陆物流运输的枢纽,随着船舶大型化,港口的装卸效率需要不断提供。

3.卸船时,岸边起重机将集装箱放到诸如集卡车、agv、igv、无人拖车等水平运输设备上,水平运输设备将集装箱运送到堆场,场桥将集装箱从水平运输设备转移放置堆场。装船时,场桥将集装箱放到水平运输设备上,水平运输设备从堆场将集装箱运送到桥吊下,桥吊将集装箱装上船。

4.目前,水平运输设备单次只能运输一个40尺、45尺集装箱或两个20尺集装箱,在码头停靠船舶装卸作业时,每艘船舶分配的水平运输设备的数量影响着装卸效率。

技术实现要素:

5.本发明提出一种双层集装箱运输设备及其集装箱装卸方法,在不增加船舶水平运输设备配比的前提下,增加水平运输设备的运力,显著提高码头的装卸效率。

6.本发明采用以下技术方案予以实现:提出一种双层集装箱运输设备,包括:车架主体;两部举升导向机构,分别设于所述车架主体的两端,均由升降机构和固定于升降机构顶部的导向机构组成;其中,导向机构由四部直角导槽机构组成;所述车架主体位于两部举升导向机构之间的位置构成单层箱位置;在所述升降机构举升状态的下,两部升降机构的顶部构成双层箱位置;所述四部直角导槽机构,以对应集装箱四个角部的位置分别设于两部举升导向机构的升降机构的上部,通过升降机构的升降实现装卸过程中单层/双层箱的引导和固定;导槽分力拉杆,包括固定拉杆和/或伸缩拉杆;其中,所述固定拉杆形成矩形的固定于四部直角导槽机构上;所述伸缩拉杆的一端固定于升降机构或直角导槽机构上,另一端固定于所述车架主体的侧边。

7.进一步的,在所述导槽分力拉杆包括固定拉杆和伸缩拉杆时,所述伸缩拉杆一端固定于升降机构上;在所述升降机构上升时,所述固定拉杆为上层集装箱提供侧向支撑力,所述伸缩拉杆通过拉伸为下层集装箱提供侧向支撑力。

8.进一步的,在所述导槽分力拉杆仅包括伸缩拉杆时,所述伸缩拉杆的一端固定于直角导槽机构上,在升降机构上升时,所述伸缩拉杆通过拉伸同时为上、下层集装箱提供侧向支撑力。

9.进一步的,所述直角导槽机构顶部设有引导集装箱的喇叭口结构。

10.进步一步的,所述伸缩拉杆包括:第一伸缩槽、第二伸缩槽和连接于第一伸缩槽和第二伸缩槽之间的受力拉杆;所述第一/第二伸缩槽一端设通孔,中间设为中空结构,所述受力拉杆两端分别通过通孔伸入所述第一/第二伸缩槽内;所述受力拉杆两端通过止挡块防止从所述第一/第二伸缩槽脱落。

11.进步一步的,所述设备还包括:固定导板,固定于所述车架主体的边侧。

12.进一步的,在直角导槽机构上安装有位置传感器,用以确认每层集装箱放置位置和所述举升导向机构的举升位置。

13.提出一种双层集装箱运输设备的集装箱装卸方法,应用于如上所述的双层集装箱运输设备中,包括:装箱:s11、判断举升导向机构是否在初始位置,若在初始位置,基于导向机构的引导向车架主体的单层箱位置放置集装箱;若不在初始位置,控制升降机构下降至初始位置;所述初始位置为升降机构无举升状态时举升导向机构所处位置;s12、基于位置传感器的检测信号判断下层集装箱装载到位时,控制升降机构举升;s13、在升降机构举升到位后,基于导向机构的引导向双层箱位置放置集装箱;s14、基于位置传感器的检测信号判断上层集装箱装载到位时,生成允许设备移动的许可指令;卸箱:s21、卸载上层集装箱;s22、基于位置传感器的检测信号判断上层集装箱卸载完成后,控制升降机构下降;s23、当升降机构下降至初始位置,生成可卸载下层集装箱的指令;s24、基于位置传感器的检测信号判断下层集装箱已卸载后,生成允许设备移动的许可指令。

14.与现有技术相比,本发明的优点和积极效果是:本发明提出的双层集装箱运输设备及其集装箱装卸方法中,在车架主体两端各安装一部举升导向机构,举升导向机构由升降机构和导向机构组成,其中导向机构包括以集装箱四个角部位置设置四部直角导槽机构;车架主体位于两部举升导向机构之间的位置构成单层箱位置,在升降机构举升时,两部升降机构的顶部构成双层箱位置;导槽分立拉杆为集装箱提供侧向支撑力,这其中,四部直角导槽机构上以矩形结构固定有固定拉杆,当升降机构没有举升时,固定拉杆对装载在单层箱位置的下层集装箱形成侧向支撑力,当升降机构举升时,固定拉杆对装载在双层箱位的上层集装箱形成侧向支撑力;伸缩拉杆一端固定于升降机构或直角导槽机构上,一端固定于车架主体的侧边;则在升降机构举升后,基于伸缩机构的拉伸,能够对下层集装箱的侧面形成支撑力,或者同时为上层和下层集装箱的侧面形成支撑力;基于上述结构能够实现双集装箱运输同时保障集装箱的运输安全性能,在不增加船舶水平运输设备配比的前提下,增加水平运输设备的运力,从而显著提高码头的装卸效率。

15.在本发明一些实施例中,固定拉杆和伸缩拉杆可根据实际应用需求同时应用,这种情况下,伸缩拉杆一端固定于升降机构上,基于拉伸对下层集装箱形成侧向支撑力,固定

拉杆对上层集装箱提供支撑力,确保集装箱运输的安全性。

16.在本发明一些实施例中,可单独只应用伸缩拉杆,这种情况下,伸缩拉杆一端固定于直角导槽机构上,基于拉伸通风时对上、下层集装箱提供侧向支撑力。

17.在本发明一些实施例中,直角导槽机构对集装箱的装载起到引导的作用,当集装箱引导装载完成后,对集装箱起到限位固定的作用。

18.在本发明一些实施例中,直角导槽机构顶部设有引导集装箱的喇叭口结构,对集装箱装载实施角度引导,降低集装箱装载的对位难度。

19.在本发明一些实施例中,在直角导槽机构上安装有位置传感器,用以确认每层集装箱的放置位置和举升导向机构的举升位置,为双层集装箱运输设备的装载集装箱和卸载集装箱的控制提供数据支撑。

20.结合附图阅读本发明实施方式的详细描述后,本发明的其他特点和优点将变得更加清楚。

附图说明

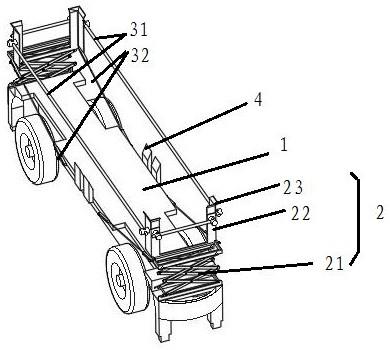

21.图1 为本明提出的双层集装箱运输设备的主体结构示意;图2为本发明提出的双层集装箱运输设备的伸缩拉杆结构示意;图3为本发明提出的双层集装箱运输设备的举升导向机构的结构示意;图4为本发明提出的双层集装箱运输设备的单层箱位置装载集装箱的结构示意;图5为本发明提出的双层集装箱运输设备在装载下层集装箱准备装载上层集装箱的结构示意;图6为本发明提出的双层集装箱运输设备装载上层集装箱后的结构示意;图7为本发明提出的双层集装箱运输设备的集装箱装载方法示意;图8为本发明提出的双层集装箱运输设备的集装箱卸载方法示意。

具体实施方式

22.下面结合附图对本发明的具体实施方式作进一步详细的说明。

23.如图1至图6所示,本发明在原水平运输设备车架主体1的基础上进行创新,在车架主体1的两端分别增设举升导向机构2,保证水平运输设备符合自动化集装箱码头的使用要求。在不改变常用水平运输设备的尺寸大小的前提下,通过在水平运输设备的集装箱托盘两端位置,设计两部独立的举升导向机构2,举升导向机构2由升降机构21和导向机构组成,导向机构固定于升降机构21上端,导向机构则包括四部带喇叭口23的直角导槽机构22。车架主体1位于两部举升导向机构2之间的位置构成单层箱位置,在升降机构21举升的状态下,两部升降机构21的顶部构成双层箱位置;四部直角导槽机构22以对应集装箱四个角部的位置分别设于两部举升导向机构2的升降机构21的上部,通过升降机构21的升降实现装卸过程中单层/双层箱的引导和固定。

24.为保证集装箱能够放置到水平运输设备的单层箱位置和双层箱位置,同时保证水平运输设备在行走过程中集装箱不会发生位移,本发明通过设计导槽分立拉杆来为集装箱提供侧向支撑。

25.具体的,本发明给出的导槽分力拉杆包括固定拉杆31和/或伸缩拉杆32。也即固定

拉杆31和伸缩拉杆32可同时应用,也可单独应用伸缩拉杆32,或者单独应用固定拉杆;应用固定拉杆31时。

26.固定拉杆31通过固定销51固定在直角导槽机构22的侧面,四根固定拉杆31形成矩形,在升降机构21未举升状态下,四根固定拉杆31可为下层集装箱提供侧向支撑,在升降机构21举升状态下,四根固定拉杆31可为上层集装箱提供侧向支撑。固定拉杆31可采用柔性材料、也可采用刚性材料制作。

27.伸缩拉杆32包括第一伸缩槽321、第二伸缩槽322和连接于第一伸缩槽321与第二伸缩槽322之间的受力拉杆323。在第一伸缩槽321和第二伸缩槽322的一端开设通孔,中间设计为中空结构,受力拉杆323则分别通过通孔伸入第一伸缩槽321和第二伸缩槽322中,其两端通过止挡块324的限定避免从第一伸缩槽321和第二伸缩槽322中脱落。

28.第一伸缩槽321和第二伸缩槽322中的一个通过销轴52固定在升降机构21上端或直角导槽机构22上,另一个通过销轴固定在水平运输设备车架主体1的侧边。在举升导向机构的升降机构21上升和下降时,伸缩拉杆32通过在第一/第二伸缩槽中进出而实现伸缩,为集装箱提供侧向支撑力;当第一/第二伸缩槽固定在升降机构21上和车架主体1侧边时,伸缩拉杆32基于拉伸对下层集装箱提供支撑;当第一/第二伸缩槽固定在直角导槽机构22上和车架主体1侧边时,伸缩拉杆32基于拉伸同时对上、下两层集装箱提供支撑。

29.当固定拉杆31和伸缩拉杆32同时应用时,将伸缩拉杆32一端固定于升降机构21上,另一端固定在车架主体1侧边;则伸缩拉杆32基于拉伸对下层集装箱形成侧向支撑力,而固定拉杆31可对上层集装箱提供支撑力,确保集装箱运输的安全性。

30.当固定拉杆31单独应用时,升降机构未举升时,固定拉杆31对下层集装箱提供侧向支撑力,升降机构举升后,固定拉杆31对上层集装箱提供侧向支撑力,下侧集装箱则基于上层集装箱的压力实现固定。

31.当伸缩拉杆32单独应用时,升降机构未举升时,伸缩拉杆32对下层集装箱提供侧向支撑力,当升降机构举升后,伸缩拉杆32基于拉伸同时对上、下层集装箱提供侧向支撑力。

32.为实现双层集装箱放在水平运输设备的正确引导位置,本发明设计了直角导槽机构22,可以起到集装箱装卸的导向和固定功能。举升导向机构2在水平运输设备两端各设置一套,四个直角导槽机构22固定升降机构21的上部。通过升降机构21的升降实现单层箱和双层箱的引导和固定,引导集装箱进入正确位置同时提供横向和纵向支撑。

33.升降机构21包括伸缩连杆(不限于交叉连杆和其他能实现升降的结构)、动力驱动装置;动力驱动装置的动力源包括液压,气动,电动等一系列可以作为动力的形式,不会因为动力形式改变。

34.直角导槽机构22上端设计大开口的导向结构23(喇叭口),下端设计为直角导向槽,直角导向槽固定在升降机构21上。直角导槽上设计分力拉杆的固定轴,可防止双层集装箱的位移。

35.举升导向机构为保证集装箱在没有放置到位的情况下,不能起升,保证作业安全性,本发明为举升导向机构2的升降机构21设计初始位置,通常为升降机构21未举升状态下的位置。在直角导槽机构22内侧安装位置传感器,位置传感器优选以对角位置安装,对角确认每层集装箱放置到位和举升导向机构举升位置检测情况。

36.如图7所示,装箱时,举升导向机构默认在下层箱位置(起始位置),装卸设备开始装下层的集装箱,下层箱装箱到位,位置传感器检测集装箱装箱到位,控制升降机构21开始举升,举升到二层位置停止,等待装箱。装卸设备开始装上层集装箱,上层箱装箱到位后,位置传感器检测到上层就箱到位,允许水平运输设备可以移动。

37.如图8所示,卸箱时,装卸设备先卸上层集装箱,当位置传感器检测到上层集装箱已经离开双层箱位置时,控制升降机构21下降,下降到下层位置,升降机构21停止,装卸设备开始卸下层箱。

38.基于本发明提出的双层集装箱运输设备及其集装箱装卸方法,装卸设备将第一个集装箱从船上或者堆场中通过直角导槽机构22的引导放置到水平运输设备的单层箱位置,集装箱基于固定导板4和直角导槽机构22在横向和纵向上实现固定。第一个集装箱放置完成后,车架主体1两端的举升导向机构2由单层箱位置上升到双层箱位置,此时固定拉杆31上升,伸缩拉杆32拉伸为下层集装箱提供侧向支撑力,防止下层集装箱位移,装卸设备通过直角导槽机构22的引导将上层集装箱放置到双层箱位置,固定拉杆31则为上层箱提供侧向支撑力。

39.载有双层集装箱的水平运输设备行走时,举升导向机构锁定,不会下降,直至到达运输目的点;到达目的点之后,装卸设备将上层集装箱卸走,此时位置传感器检测到上层箱已卸走,解除锁定状态,举升导向机构2下降,装卸设备再次拿取下层箱子,拿取完成,水平运输设备离开。

40.应该指出的是,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1