用于制动器释放装置的液压系统,具有这种液压系统的制动器释放装置以及制动系统的制作方法

本发明涉及一种用于制动器释放装置或制动系统的液压系统和包括这种液压系统的制动器释放装置。此外,本发明涉及一种包括这种液压系统的制动系统。

背景技术:

1、现有技术(例如ep 3 401 270 a1、de 10 2019 108 411 a1或ep 3 003 807 b1)公开了这种制动器释放装置和制动系统。这种制动器释放装置通常用于大型材料搬运系统(例如集装箱起重机、铸造起重机、叉车起重机或甚至输送机系统)的制动器。这些系统的行车制动器或安全制动器被配置为根据故障─安全原则运行。如果保证有足够的电源,则用于此目的的制动器释放装置可以释放制动器。在出现能源供应故障的情况下,必须确保自由移动,以便例如经由弹簧力关闭系统的制动器。

2、为了实现这种故障─安全功能,液压系统通常用于释放制动器,其中作动筒或外部液压制动器直接连接到作业端口。当有足够的电源时,作动筒或外部制动器经由泵装置加压。为此,作动筒或外部液压制动器具有至少一个压力室和至少一个能够在初始位置(通常为完全缩回位置)和末端位置(通常为完全伸展位置)之间移动的活塞杆。作业端口以及对应的压力室既可以经由泵装置加压,也可以经由阀门组件连接到储罐进行卸压。加压时,活塞杆移动至末端位置并且释放制动器。只要确保有足够的能量供应,或者没有故意进行制动,活塞杆就保持在末端位置。如果发生电源故障,则压力室将经由阀门组件连接到储罐进行卸压,并且活塞杆移动至初始位置以进行制动。

3、在现有技术中,用于此目的的阀门组件通常具有电液致动定向控制阀。通电时,这些控制阀以如下方式切换:阻断压力室和储罐之间的连接。一旦不再通电,定向控制阀就会切换,以便将压力室连接到储罐,从而进行卸压。这使得提供可靠的制动器释放装置成为可能,该装置根据故障-安全原则运行。

4、然而,由于电磁致动和相关联的传感器技术,这些具有电磁致动定向控制阀的制动器释放装置相对较大,并且价格昂贵。此外,现有技术公开的制动器释放装置由于效率低而能耗增加。

技术实现思路

1、因此,本发明的目的是提供一种用于制动器释放装置或制动系统的改进的液压系统,其特征在于,成本低廉,节省空间并且效率得到提高。通过根据权利要求1所述的液压系统解决了上述问题。从属权利要求中描述了优选实施例。

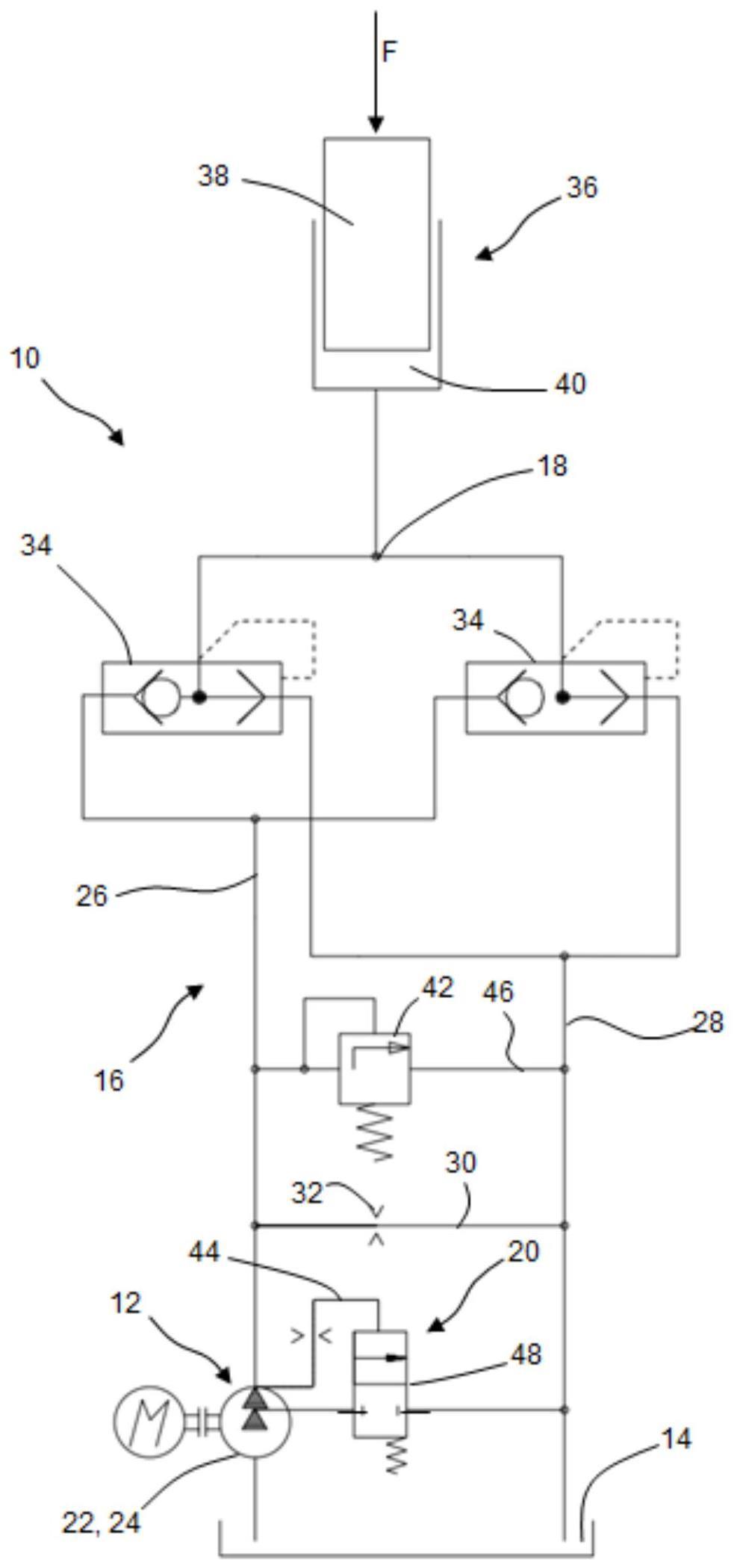

2、根据本发明的液压系统与现有技术中已知的液压系统的区别在于,泵装置能够在操作模式和停机模式之间切换,其中,在停机模式下阀门组件将作业端口连接到储罐,因为阀门组件仅能够通过液压操作。换句话说,当发生电源故障时,泵装置进入停机模式。因此,在本技术意义内的停机模式通常被理解为泵装置不泵送的状态,特别是在电源故障的情况下。由于当时的压力瓦解,因此在操作模式下经由泵压力操作的阀门组件将以如下方式切换:作业端口连接到储罐进行卸压。由于阀门组件的纯液压致动,因此可以省去昂贵的电磁致动。此外,这使得效率更高,设计更简单,总体空间要求更低。

3、优选地,阀门组件具有循环装置,泵装置包括第一泵元件和第二泵元件。当在作业端口处达到极限压力时,循环装置将第一泵元件连接到储罐,并且第二泵元件以如下方式液压控制阀门组件:当第一泵元件通过循环装置连接到储罐时,保持作业端口处的极限压力。极限压力特别对应于将活塞杆移动到末端位置并保持在该末端位置处所需的压力。因此,第一泵元件被特别配置为以高体积流量将活塞杆移动到末端位置。一旦活塞杆到达末端位置并且由此达到作业端口处的极限压力,就通过循环装置将第一泵元件切换为循环来降低功率,并且只有第二泵元件以如下方式保持整个液压系统中的压力水平:通过保持作业端口处的极限压力使活塞杆保持在末端位置。特别地,为此目的,使用流速刚好足以满足此要求并且因此低于第一泵元件的流速的泵元件。这使得能耗得到改善。本技术意义内的术语“泵元件”应被广义理解,包括结构上单独配置的泵和集成在公共泵组件中的泵元件。

4、优选地,第二泵元件经由至少一个泄漏点连接到所述储罐。该泄漏点可用于确保可靠地降低液压系统中的任何残余压力,并确保在电源故障或将泵装置切换至停机模式时,连接到作业端口的作动筒或连接到作业端口的外部液压制动器的活塞杆移动至初始位置。该泄漏点可以是外部泄漏点,也可以是集成在泵元件中的泄漏点。由于泵元件的结构(例如由于使用流量泵、离心泵或叶轮泵时的内部泄漏),泄漏点也可以设置在泵元件内。

5、优选地,第一泵元件和第二泵元件经由公共压力管线连接到阀门组件。因此,第一泵元件和第二泵元件都将液压流体输送到公共作业回路中。因此,不需要单独的控制压力回路,从而降低了总体复杂性。

6、优选地,阀门组件经由卸压管线连接到储罐,压力管线经由至少一条泄漏管线连接到卸压管线。一旦第一泵元件切换至再循环,就只有第二泵元件将液压流体输送到压力管线中,并以如下方式液压控制阀门组件:保持作业端口处的极限压力并且活塞杆保持在末端位置。此外,第二泵元件在泄漏管线处供应泄漏。如果出现电源故障或泵装置进入停机模式,则不再向泄漏管线供应泄漏。这确保了压力管线中的残余压力由于经由泄漏管线的卸压而下降,并且确保了不再经由第二泵元件对阀门组件进行液压控制。出于冗余的原因,也可以设想提供两条或更多条平行泄漏管线。

7、优选地,阀门组件包括至少一个能够液压操作的压力开关,其中在操作模式下压力开关将泵装置连接到压力室,并且其中在停机模式下压力开关将压力室连接到储罐。压力开关是结构简单的液压部件,其提供储罐和泵装置之间的可靠切换。也可以设想,设置两个或更多个并联压力开关以便在一个压力开关发生故障时实现必要的冗余。

8、可替代地,第一泵元件可以经由压力管线连接到阀门组件,并且第二泵元件可以经由控制管线装置连接到阀门组件,使得控制压力回路与作业回路分离,从而具有以下优点:第二泵元件只需提供控制压力,因此结构更简单。

9、在这方面,优选的是,如果阀门组件具有至少一个用于将作业端口连接到储罐2/2-通定向阀,那么该2/2-通定向阀在关闭侧连接到控制管线装置,并且在打开侧被弹簧加载。也可以设想,压力管线中的压力交替或额外作用于开口侧。在本文中,还有利的是,在第一泵元件和2/2-通定向阀之间的压力管线中设置止回阀。一旦第一泵元件切换至循环,经由第二泵元件提供的控制压力就使2/2-通定向阀在弹簧力的作用下保持关闭,活塞杆因此保持在末端位置。一旦泵装置进入停机模式,2/2-通定向阀就打开,作业端口连接到储罐,进行卸压,使得作动筒或外部液压制动器的活塞杆移动至初始位置。也可以设想,提供两个或更多个2/2-通定向阀,以便在一个2/2-通定向阀发生故障时实现必要的冗余。

10、优选地,控制管线装置经由至少一条泄漏管线连接到储罐。因此,第二泵元件提供必要的控制压力,并在泄漏管线处供应泄漏。如果出现电源故障或泵装置进入停机模式,则不再向泄漏管线供应泄漏。由于经由泄漏管线卸压,控制管线装置中的残余压力瓦解,不再经由第二泵元件对阀门组件进行液压控制。泄漏管线可以用于确保控制管线装置中的残余压力迅速瓦解。出于冗余的原因,也可以设想提供两条或更多条平行泄漏管线。

11、优选地,在泄漏管线中设置液压阻滞器。例如,液压阻滞器可以是孔口或喷嘴。通过选择合适的液压阻滞器,泄漏可以以选定的方式设置,一方面,确保在停机模式下残余压力足够迅速地瓦解,另一方面,泄漏过高不会过度降低液压系统的效率。

12、优选地,第一泵元件是正排量泵和/或第二泵元件是正排量泵或流量泵。正排量泵比离心泵效率更高,实现更高的压力和更高的功率密度。

13、可替代地,可能优选的是,阀门组件具有循环装置,并且泵装置包括第一泵元件,该第一泵元件可以经由压力管线连接到阀门组件,并且该循环装置被配置成在作业端口处达到极限压力时将压力管线连接到储罐。优选地,控制管线装置在分支点处从位于第一泵元件和作业端口之间的压力管线分支。优选地,控制管线装置连接至阀门组件,使得控制管线装置中的压力液压地操作阀门组件,以在泵装置的操作模式下阻断作业端口和储罐之间的连接。因此,根据该优选实施例的泵装置仅包括一个泵元件,从而节省了成本和空间。

14、优选地,预加载元件布置在分支点和作业端口之间的压力管线中。该预加载元件优选地是液压阻滞器或预加载阀,特别是预加载止回阀。液压阻滞器可以是喷嘴或孔口。预加载元件保证了在压力管线中产生足够高的预加载压力,使得足够的压力可以经由控制管线装置信号传递给阀组件,以阻断作业端口和储罐之间的连接。当泵装置处于停机模式时,控制管线装置中的压力瓦解并且阀门组件打开作业端口与储罐之间的连接。

15、优选地,液压系统包括在流向储罐的方向上位于作业端口下游的下降制动器。这样,活塞杆移动到初始位置的速度就可以受到具体地影响和限定。

16、优选地,液压系统可以包括作动筒,该作动筒连接到作业端口并且具有压力室和能够在初始位置和末端位置之间移动的活塞杆,作动筒的压力室可以经由阀门组件连接到泵装置或储罐,并且当经由泵装置向压力室施加压力时,活塞杆移动到末端位置,当压力室连接到储罐时,活塞杆移动到初始位置。

17、此外,该问题通过包括上述液压系统的制动器释放装置解决。该问题进一步通过包括连接到作业端口的液压制动器的制动系统解决。

- 还没有人留言评论。精彩留言会获得点赞!