混凝土搅拌站固液废弃物零排放处理系统及其处理工艺的制作方法

1.本发明涉及废弃物处理技术领域,具体涉及一种混凝土搅拌站固液废弃物零排放处理系统及其处理工艺。

背景技术:

2.目前,混凝土搅拌站在生产运输过程中必然会产生大量的污泥废渣,现有的混凝土搅拌站处理固液废弃物主要来源于以下四个途径:

3.1、混凝土装车时产生的滴漏致地面与混凝土运输车上,随着车辆的移动,车轮粘带着滴漏混凝土污染道路。

4.2、混凝土运输车辆收工前,因车辆运输装的混凝土是胶凝材料,需要用大量的水进行清洗,产生的固(液)废弃物。

5.3、销售的混凝土发运给客户工地,因混凝土的特殊性未用完,运回公司(回料)及时用大量的水冲洗,解除混凝土的胶凝性,分解出石子、砂子、水泥浆。

6.4、公司车辆外部清洗产生的污水。

7.同时目前现有的固液废弃物处理方式(或工艺)主要如以下方式:

8.1、混凝土装车时产生的滴漏致地面与混凝土运输车上目前以人工清洗为主,没有专门的设备作业,往往因不能及时清洗导致污染扩大。

9.2、混凝土回料与混凝土车辆罐内清洗固(液)废弃物,一般公司有砂石分离机进行分离处理,因处理工艺的局限性,产生的浆水,很难及时有效地处理,产生二次污染。

10.3、现有公司龙门式洗车机产生的废液不能及时处理,最终会造成的二次污染。

11.综上所述,以上几种处理方式不仅对土壤环境造成了污染,而且也是一种资源浪费。

技术实现要素:

12.针对上述存在的技术不足,本发明要解决的技术问题是提供一种具有可对混凝土搅拌站在生产过程中产生的废弃物分离后用于生产原料,降低了生产成本的混凝土搅拌站固液废弃物零排放处理系统及其处理工艺。

13.为解决上述技术问题,本发明提供一种混凝土搅拌站固液废弃物零排放处理系统,包括自上而下依次设置的洗车机和砂石分离机,砂石分离机的进料槽与洗车机相连接,砂石分离机的出料槽与砂浆分离机的进料口连接,砂浆分离机的出料槽连接污水罐,污水罐中污水泵的出水口与洗车机相连接,污水罐通过搅拌机还连接有成品放料斗;砂石分离机包括嵌入安装在地面内部的底座,洗车机的位置与底座的位置上下相对应,底座上自上而下依次设置有直线振动筛、砂浆分离筛和料浆池,料浆池内设置有螺旋输送机,砂浆分离筛为漏斗状结构,且砂浆分离筛的上端与直线振动筛的底部相连通,砂浆分离筛的下端与螺旋输送机的进料口相连通,螺旋输送机的出料口贯穿至地面的外部,砂浆分离筛的外周壁设置有若干呈矩阵状分布的通孔,砂浆分离筛上端内的中间位置处还设置有三角形状分

料板;砂浆分离机包括壳体,壳体上自上而下依次设置有布料箱、若干砂水分离旋流器和浆水分离筛,且浆水分离筛倾斜设置在壳体上,其中一个砂水分离旋流器底部的出水口朝向浆水分离筛方向,壳体的外部设置有集水箱,浆水分离筛的上方设置有高压防堵冲洗管,高压防堵冲洗管包括若干平行间隔设置在浆水分离筛上方的冲洗管道,冲洗管道与集水箱相连接,冲洗管道上沿长度方向间隔设置有若干喷头,喷头朝向浆水分离筛方向。

14.优选的,所述砂水分离旋流器设置有两个,且两个砂水分离旋流器之间串联,能够提高砂水分离的效率。

15.优选的,所述浆水分离筛与水平面之间的夹角为20至35度之间,有利于压防堵冲洗管对浆水分离筛进行冲洗时,解决浆水分离筛堵塞问题。

16.混凝土搅拌站固液废弃物零排放处理工艺,包括以下步骤:(本工艺适合老生产线的技术改造),

17.s1、洗车机安装:在装载混凝土车辆的地面上安装洗车机;

18.s2、车辆冲洗:包括发放混凝土冲洗和回料冲洗;

19.发放混凝土清洗冲洗:混凝土搅拌车进入洗车机内,混凝土搅拌车行驶通过洗车机后实现自动冲洗,冲洗后得到砂浆;

20.回料冲洗:混凝土搅拌车的车罐内还存留未使用完的混凝土时,混凝土搅拌车进入洗车机内,此时混凝土搅拌车保持不动,洗车机自动对混凝土搅拌车进行冲洗,冲洗完后混凝土搅拌车离开,冲洗后得到砂浆;

21.s3、s2中得到的砂浆自动流入至砂石分离机内,经过直线振动筛和砂浆分离筛的筛分分离,得到砂石、砂子和砂浆,砂石通过皮带机收集至砂石原料库,砂浆中的砂子通过螺旋输送机收集至砂子原料库,砂浆进入至料浆池内,其中砂石分离机和砂浆分离机均安装在地面负一层;

22.s4、砂浆分离机对料浆池内的砂浆进行分离,分离后的砂浆得到浆料和污水,使固态浆料和污水分别收集至浆料原料库和污水罐;

23.s5、将s4中得到的污水分别用于洗车和混凝土配料重新使用,完成零排放处理。

24.混凝土搅拌站固液废弃物零排放处理工艺,包括以下步骤:(本工艺适合新生产线的技术改造),

25.s1、洗车机安装:在装载混凝土车辆的地面上安装洗车机;

26.s2、车辆冲洗:包括装车冲洗和回料冲洗;

27.装车冲洗:在混凝土装车的过程中同时完成对混凝土搅拌车的车体外部、车轮和装车地面位置的冲洗,冲洗完混凝土搅拌车离开,冲洗后得到砂浆;

28.回料冲洗:混凝土搅拌车中的混凝土使用后,混凝土搅拌车返回进入至洗车机内,混凝土搅拌车保持不动,清洗混凝土搅拌车中的搅拌车罐内部,混凝土搅拌车冲洗完离开,冲洗后得到砂浆;

29.s3、s2中得到的砂浆自动流入至砂石分离机内,经过直线振动筛和砂浆分离筛的筛分分离,得到砂石、砂子和砂浆,砂石和砂子通过皮带机收集至砂石原料库,砂石和砂子用于混凝土配料重新使用,砂浆进入至料浆池内,其中砂石分离机安装在地面负一层;

30.s4、将s3中得到的砂浆收集至污水罐中,污水罐中的污水泵将污水罐中的污水用于混凝土配料重新使用,完成零排放处理。

31.优选的,所述洗车机包括安装在地面上的龙门架,龙门架的顶部活动设置有行走架,行走架上设置有主进水管道,主进水管道上连通设置有若干顶部高压喷淋管和搅拌车内部清洗进水管,行走架其中相对应的两侧均设置有与主进水管道相连通的侧高压喷淋管组件,龙门架的正下方设置有底盘清洗组件,底盘清洗组件包括嵌设在地面内的安装座,安装座的顶面上设置有带水泵的水箱,带水泵的水箱的顶面上沿长度方向设置有若干主高压喷头,主高压喷头的两侧对称设置有若干副高压喷头,副高压喷头倾斜设置在安装座的顶面上,且副高压喷头与安装座顶面之间的角度为30至45度之间,安装座的对立两侧滑动设置有喷头保护盖,喷头保护盖上卡设有与副高压喷头一一对应的收纳槽,收纳槽远离副高压喷头一端的顶部设置有倒u形盖体,龙门架沿安装座长度方向的两侧面上分别设置有进口端和出口端;行走架在龙门架的顶部进行移动,便于通过顶部高压喷淋管对混凝土搅拌车的顶部进行冲洗;侧高压喷淋管组件便于对混凝土搅拌车的侧面进行冲洗;同时底盘清洗组件中设置的主高压喷头和副高压喷头可对混凝土搅拌车的底盘部分进行冲洗,且当不需要使用副高压喷头时,可移动喷头保护盖,使得副高压喷头分别位于对应位置的倒u形盖体内。

32.优选的,所述侧高压喷淋管组件包括主竖管道,主竖管道与主进水管道相连通,主竖管道远离主进水管道的一端端部内嵌设有推动气缸,推动气缸的活塞杆上铰接有与主竖管道相连通的折叠管道,折叠管道远离主竖管道的一端设置有多个滚轮,安装座的对立外壁上均水平设置有若干横向导向槽,横向导向槽内倾斜设置有导向底板,折叠管道远离主竖管道的一端通过滚轮滑动设置在横向导向槽内,横向导向槽远离安装座的一端垂直设置有竖向限位槽,安装座的对立两侧还均设置有车轮清洗管组件,车轮清洗管组件包括安装在地面上的地轨,地轨上滑动设置有转动座,转动座的内部嵌设有步进电机,步进电机的输出轴上固定设置有弧形杆,弧形杆远离步进电机输出轴的一端设置有车轮高压喷淋管;侧高压喷淋管组件中的主竖管道可对混凝土搅拌车的侧面进行冲洗;推动气缸推动折叠管道在横向导向槽内移动,使得折叠管道向安装座方向移动,从而可通过折叠管道对混凝土搅拌车的侧面与底面之间的连接处、混凝土搅拌车的底面进行冲洗。

33.本发明的有益效果在于:

34.1、本发明通过针对多种不同的生产线实行不同的工艺改造,使得对混凝土搅拌站在生产过程中产生的固(液)废弃物分离后可用于生产原料,降低生产成本,做到了无害化处理,最终实现了固液废弃物的零排放效果。

35.2、通过使用龙门架式的洗车机,可对混凝土搅拌车以自动冲洗为主,提高了冲洗的及时性,避免生产过程中产生的固(液)废弃物的污染扩大。

36.3、车轮清洗管组件的设置,可通过转动对混凝土搅拌车的车轮进行冲洗,进而有利于消除清洗死角,提高了对混凝土搅拌车的冲洗效果。

附图说明

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

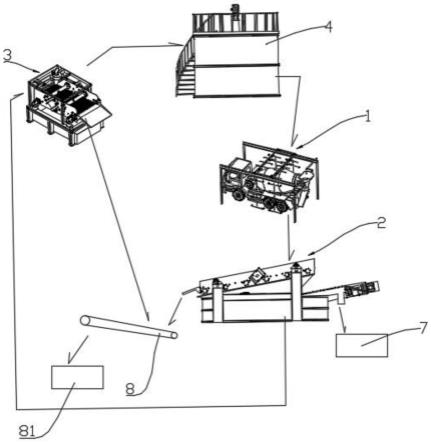

38.图1为本发明实施例提供的一种混凝土搅拌站固液废弃物零排放处理工艺流程示意图。

39.图2为本发明实施例提供的一种混凝土搅拌站固液废弃物零排放处理工艺另一流程示意图。

40.图3为本发明中的洗车机的结构示意图。

41.图4为图3中a处结构放大示意图。

42.图5为本发明中的侧高压喷淋管组件的结构示意图。

43.图6为本发明中的底盘清洗组件的结构示意图。

44.图7为图6中b处结构放大示意图。

45.图8为本发明中的砂浆分离机的结构示意图。

46.图9为本发明中的浆水分离筛位置示意图。

47.图10为本发明中的砂石分离机的结构示意图。

48.图11为本发明中的砂浆分离筛的结构示意图。

49.附图标记说明:1、洗车机;11、龙门架;12、行走架;13、主进水管道;14、顶部高压喷淋管;15、搅拌车内部清洗进水管;16、侧高压喷淋管组件;161、主竖管道;1611、推动气缸;162、折叠管道;163、滚轮;164、横向导向槽;1641、导向底板;165、竖向限位槽;17、底盘清洗组件;171、安装座;1711、喷头保护盖;1712、收纳槽;1713、倒u形盖体;172、带水泵的水箱;173、主高压喷头;174、副高压喷头;18、车轮清洗管组件;181、地轨;182、转动座;183、步进电机;184、弧形杆;185、车轮高压喷淋管;2、砂石分离机;21、底座;22、直线振动筛;23、砂浆分离筛;24、料浆池;25、螺旋输送机;26、通孔;27、三角形状分料板;3、砂浆分离机;31、壳体;32、布料箱;33、砂水分离旋流器;34、浆水分离筛;35、集水箱;36、高压防堵冲洗管;361、冲洗管道;362、喷头;4、污水罐;5、搅拌机;6、成品放料斗;7、砂子原料库;8、皮带机一;81、砂石原料库;9、皮带机二;91、石子仓。

具体实施方式

50.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.实施例一:如图1至图2、图8至图11所示,本发明提供了一种混凝土搅拌站固液废弃物零排放处理系统,包括自上而下依次设置的洗车机1和砂石分离机2,砂石分离机2的进料槽与洗车机1相连接,砂石分离机2的出料槽与砂浆分离机3的进料口连接,砂浆分离机3的出料槽连接污水罐4,污水罐4中污水泵的出水口与洗车机1相连接,污水罐4通过搅拌机5还连接有成品放料斗6;砂石分离机2包括嵌入安装在地面内部的底座21,洗车机1的位置与底座21的位置上下相对应,底座21上自上而下依次设置有直线振动筛22、砂浆分离筛23和料浆池24,料浆池24内设置有螺旋输送机25,砂浆分离筛23为漏斗状结构,且砂浆分离筛23的上端与直线振动筛22的底部相连通,砂浆分离筛23的下端与螺旋输送机25的进料口相连通,螺旋输送机25的出料口贯穿至地面的外部,砂浆分离筛23的外周壁设置有若干呈矩阵状分布的通孔26,砂浆分离筛23上端内的中间位置处还设置有三角形状分料板27;砂浆分

离机3包括壳体31,壳体31上自上而下依次设置有布料箱32、若干砂水分离旋流器33和浆水分离筛34,且浆水分离筛34倾斜设置在壳体31上,其中一个砂水分离旋流器33底部的出水口朝向浆水分离筛34方向,壳体31的外部设置有集水箱35,浆水分离筛34的上方设置有高压防堵冲洗管36,高压防堵冲洗管36包括若干平行间隔设置在浆水分离筛34上方的冲洗管道361,冲洗管道361与集水箱35相连接,冲洗管道361上沿长度方向间隔设置有若干喷头362,喷头362朝向浆水分离筛34方向;砂水分离旋流器33设置有两个,且两个砂水分离旋流器33之间串联,能够提高砂水分离的效率;浆水分离筛34与水平面之间的夹角为20至35度之间,有利于压防堵冲洗管对浆水分离筛34进行冲洗时,解决浆水分离筛34堵塞问题。

52.混凝土搅拌车慢速驶入洗车机1内进行冲洗,同时开启砂石分离机2,冲洗后得到的砂浆自动流入至砂石分离机2(可采用振动式砂石分离机)中的直线振动筛22内,再依次经过直线振动筛22和砂浆分离筛23的筛分,得到砂石、砂子和砂浆,砂石可通过皮带机一8收集至砂石原料库81,砂子可通过螺旋输送机25收集至砂子原料库,砂浆进入至料浆池24内(砂浆分离筛23上端内的中间位置处设置有三角形状分料板27,使得通过直线振动筛22筛分落下的砂浆料不会落入至螺旋输送机25内);再由砂浆分离机3对料浆池24内的砂浆进行分离(即砂浆经过浆水分离筛34进行筛分),分离后的砂浆得到浆料和污水(得到的污水分别用于洗车和混凝土配料重新使用,完成零排放处理),使固态浆料和污水分别收集至浆料原料库和污水罐4;其中浆水分离筛34的上方设置有高压防堵冲洗管36,便于在当砂浆将浆水分离筛34堵塞时,可通过开启高压防堵冲洗管36,将集水箱35中的水通过冲洗管道361由喷头362喷出,对浆水分离筛34进行冲刷,以便消除堵塞现象。

53.实施例二:如图1、图10至图11所示,在实施例一的基础上,混凝土搅拌站固液废弃物零排放处理工艺,包括以下步骤:(本工艺适合老生产线的技术改造,即由于老生产线中的混凝土搅拌楼事先已经在地面上建造完成的,导致混凝土搅拌楼所在位置处的地面不能进行开挖施工,因此不能够根据本工艺进行同步设计开挖施工,故需要另行单独设计施工),在装载混凝土车辆的地面上安装洗车机1(洗车机1的外部可单独设置清水池);发放混凝土清洗冲洗:混凝土搅拌车进入洗车机1内,混凝土搅拌车行驶通过洗车机1后实现自动冲洗,冲洗后得到砂浆;(混凝土搅拌车的车罐内还存留未使用完的混凝土时,混凝土搅拌车进入洗车机1内,此时混凝土搅拌车保持不动,洗车机1自动对混凝土搅拌车进行冲洗,冲洗完后混凝土搅拌车离开,冲洗后得到砂浆);得到的砂浆自动流入至砂石分离机2(可采用振动式砂石分离机)内,经过直线振动筛22和砂浆分离筛23的筛分分离,得到砂石、砂子和砂浆,砂石通过皮带机一8收集至砂石原料库81,砂浆中的砂子通过螺旋输送机25收集至砂子原料库7,砂浆进入至料浆池24内,其中砂石分离机2和砂浆分离机3均安装在地面负一层;砂浆分离机3对料浆池24内的砂浆进行分离,分离后的砂浆得到浆料和污水,使固态浆料和污水分别收集至浆料原料库和污水罐4;将得到的污水分别用于洗车和混凝土配料重新使用,完成零排放处理。

54.实施例三:如图2、图10至图11所示,在实施例一的基础上,混凝土搅拌站固液废弃物零排放处理工艺,包括以下步骤:(本工艺适合新生产线的技术改造,即由于新的生产中的混凝土搅拌楼没有事先建造完成,因此可以进行同步设计开挖施工,因而可将相应的设备安装在混凝土搅拌楼的下方,还可使得整体结构紧凑,以及整体空间得到最大程度的利用),在装载混凝土车辆的地面上安装洗车机1;在混凝土装车的过程中同时完成对混凝土

搅拌车的车体外部、车轮、底盘和装车地面位置的冲洗,冲洗完混凝土搅拌车离开,冲洗后得到砂浆;(混凝土搅拌车中的混凝土使用后,混凝土搅拌车返回进入至洗车机1内,混凝土搅拌车保持不动,将搅拌车内部清洗进水管15插入至混凝土搅拌车中的搅拌车罐内部,清洗混凝土搅拌车中的搅拌车罐内部,混凝土搅拌车冲洗完离开,冲洗后得到砂浆);得到的砂浆自动流入至砂石分离机2内,经过直线振动筛22和砂浆分离筛23的筛分分离,得到砂石、砂子和砂浆,砂石和砂子通过皮带机二9和提升机收集至石子仓91,通过搅拌机5进行搅拌混合后进入成品放料斗6,即可使得砂石和砂子用于混凝土配料重新使用;砂浆进入至料浆池24内,其中砂石分离机2安装在地面负一层;将得到的砂浆收集至污水罐4中,污水罐4中的污水泵将污水罐4中的污水用于混凝土配料重新使用,完成零排放处理。

55.实施例四:如图3至图7所示,洗车机1包括安装在地面上的龙门架11,龙门架11的顶部活动设置有行走架12,行走架12上设置有主进水管道13,主进水管道13上连通设置有若干顶部高压喷淋管14和搅拌车内部清洗进水管15,行走架12其中相对应的两侧均设置有与主进水管道13相连通的侧高压喷淋管组件16,龙门架11的正下方设置有底盘清洗组件17,底盘清洗组件17包括嵌设在地面内的安装座171,安装座171的顶面上设置有带水泵的水箱172,带水泵的水箱172的顶面上沿长度方向设置有若干主高压喷头173,主高压喷头173的两侧对称设置有若干副高压喷头174,副高压喷头174倾斜设置在安装座171的顶面上,且副高压喷头174与安装座171顶面之间的角度为30度至45度之间,安装座171的对立两侧滑动设置有喷头保护盖1711,喷头保护盖1711上卡设有与副高压喷头174一一对应的收纳槽1712,收纳槽1712远离副高压喷头174一端的顶部设置有倒u形盖体1713,龙门架11沿安装座171长度方向的两侧面上分别设置有进口端和出口端。

56.侧高压喷淋管组件16包括主竖管道161,主竖管道161与主进水管道13相连通,主竖管道161远离主进水管道13的一端端部内嵌设有推动气缸1611,推动气缸1611的活塞杆上铰接有与主竖管道161相连通的折叠管道162,折叠管道162远离主竖管道161的一端设置有多个滚轮163,安装座171的对立外壁上均水平设置有若干横向导向槽164,横向导向槽164内倾斜设置有导向底板1641,折叠管道162远离主竖管道161的一端通过滚轮163滑动设置在横向导向槽164内,横向导向槽164远离安装座171的一端垂直设置有竖向限位槽165,安装座171的对立两侧还均设置有车轮清洗管组件18,车轮清洗管组件18包括安装在地面上的地轨181,地轨181上滑动设置有转动座182,转动座182的内部嵌设有步进电机183,步进电机183的输出轴上固定设置有弧形杆184,弧形杆184远离步进电机183输出轴的一端设置有车轮高压喷淋管185。

57.行走架12可通过传送带或丝杠丝母组件方式(此方式为现有技术,故在此不进行赘述)活动设置在龙门架11的顶部,便于根据混凝土搅拌车的不同长度调节行走架12的位置,对混凝土搅拌车的外部进行冲洗;同时行走架12在龙门架11的顶部移动时可带动行走架12两侧的侧高压喷淋管组件16,便于对混凝土搅拌车的侧面进行冲洗,主进水管道13可与污水罐4相连接,便于通过污水罐4中的水进行洗车;当混凝土搅拌车行驶至龙门架11内后,此时混凝土搅拌车的底盘与底盘清洗组件17的位置相对应,安装座171顶面上设置的带水泵的水箱172可与污水罐4相连接,便于污水罐4中的水可通过主高压喷头173喷出对混凝土搅拌车的底盘进行冲洗;同时当需要使用副高压喷头174时,可将安装座171对立两侧的喷头保护盖1711向远离安装座171的方向滑动,此时可同时使用主高压喷头173和副高压喷

头174对混凝土搅拌车的底盘进行冲洗;当不需要使用副高压喷头174时,可滑动安装座171对立两侧的喷头保护盖1711,使得副高压喷头174可分别位于相对应位置的倒u形盖体1713内即可。

58.龙门架11沿安装座171长度方向的两侧面上分别设置有进口端和出口端,便于混凝土搅拌车行进至龙门架11内和冲洗完成后从龙门架11内驶出。

59.当需要对混凝土搅拌车的侧面进行冲洗时,可通过在龙门架11的顶部移动行走架12,从而带动主竖管道161移动,主竖管道161上可连通设置有多个横向的管道(横向的管道的外壁上设置有喷头,进而便于对混凝土搅拌车进行冲洗,其中横向的管道以及喷头的位置和数量可根据不同的需要进行相应的设置),也可在主竖管道161的外壁上之间设置喷头。

60.当需要对混凝土搅拌车的侧面和底盘相连接的位置处进行冲洗时,先将行走架12移动至合适的位置处(此时折叠管道162远离主竖管道161一端的滚轮163与横向导向槽164的位置相对应),启动推动气缸1611推动折叠管道162,滚轮163可沿着导向底板1641向安装座171的方向移动,此时折叠管道162远离主竖管道161一端可深入至混凝土搅拌车的侧面和底盘位置处,便于对混凝土搅拌车的侧面和底盘的位置进行冲洗;当随着推动气缸1611的继续推动,折叠管道162远离主竖管道161一端即可深入混凝土搅拌车的底部,便于对混凝土搅拌车的底盘进行冲洗;横向导向槽164可嵌设在地面内,便于混凝土搅拌车在移动时车轮不会与横向导向槽164之间产生干涉。

61.当混凝土搅拌车停留在龙门架11内进行冲洗时,可根据混凝土搅拌车车轮的位置,在地轨181上滑动调节转动座182的位置,当将转动座182滑动至合适的位置处后,启动步进电机183带动弧形杆184和车轮高压喷淋管185向混凝土搅拌车的底盘下方的位置转动,在转动过程中即可通过车轮高压喷淋管185对混凝土搅拌车的车轮进行冲洗,进而有利于消除清洗死角。

62.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1