一种轮式货架在车厢上的快速装卸系统的制作方法

1.本实用新型涉及物流设备技术领域,具体涉及一种轮式货架在车厢上的快速装卸系统。

背景技术:

2.在物流领域,为方便货物运输,普遍采用自带滚轮的轮式货架进行运输、中转。

3.发明人在实现本实用新型的过程中发现,此种物流方式至少存在以下问题:

4.一是轮式货架从库房取出后,需从地面抬高至车厢,此过程一般靠人工搬运,装卸过程不易操作,费时费力,工作效率低;二是由于货架自带滚轮,为保证车辆在行驶过程中的安全性,装入车厢后所有货架还需用绑带与底板拉环连接进行系固操作,当车辆到达目的地后,卸货时还需解除系固,严重影响装卸效率;三是轮式货架的滚轮与车厢底板接触面积小,局部压力过大,在货架移动和停放时会出现压坏车厢底板情况。

技术实现要素:

5.为了解决采用轮式货架在物流运输过程中存在的问题,本实用新型提出了一种轮式货架在车厢上的快速装卸系统,可以实现货架从地面到车厢的快速装卸,同时货架不需要固定、减少货架在车厢内的系固时间。

6.为此,本实用新型的技术方案为:一种轮式货架在车厢上的快速装卸系统,包括安装在车架上的厢体,厢体尾板为厢门,其特征在于:

7.厢门与厢体为分体式结构,位于厢体后部的车架两侧分别设有固定安装板,固定安装板之间连接有横梁,横梁上铰接有举升臂,举升臂另一端与厢门底部的铰接座铰接,横梁上还铰接有升降油缸和翻转油缸,升降油缸的活塞杆铰接在举升臂靠近厢门一端底部,翻转油缸的活塞杆前端与设在厢门上的铰接座相连接,厢门通过升降油缸实现在地面与厢体底板之间的升降、并通过翻转油缸实现翻转与厢体关闭或开启;

8.厢体底板前后方向上至少开设有两条与轮式货架轮间距宽度相适应的轨道安装槽,轨道安装槽内铺设有升降轨道;

9.厢门内侧与底板轨道安装槽对齐的位置固定有导轨,导轨靠近厢门底部一侧预留有避让缺口,当厢门通过升降油缸举升至其导轨与厢体底板的轨道位于同一高度平面时,导轨与轨道的缺口处设有过渡连接板,导轨和轨道通过过渡连接板衔接。

10.对上述技术方案的进一步改进在于:所述升降轨道为气动升降轨道,包括在轨道安装槽底部间隔设置的轨道气囊,轨道气囊上铺设有轨道;轨道气囊与整车气路通过管道相连接,并通过控制系统控制轨道气囊的充气与放气。使用方便,同时易于在现有厢式车上进行改装。

11.对上述技术方案的进一步改进在于:所述过渡连接板采用可翻转连接结构、通过铰接座铰接于厢体底板尾端,过渡连接板上部为u型槽结构、底部设有支腿;使用时,过渡连接板翻转180

°

伸出厢体外,支腿支撑于厢门上,使用完毕后,向厢体内翻转180

°

、支腿朝上

放置于厢体底板上。采用过渡连接板解决了导轨因避免干涉设置的缺口,过渡连接板固定在底板尾端并采用翻转结构,方便收纳和使用。

12.对上述技术方案的进一步改进在于:所述厢门内侧的导轨为凹字型,中间凹槽与货架的轮子相适应,厢门顶端处的导轨两侧边高度逐渐减小、且开口处呈喇叭口状;开口处设置为喇叭口方便货架的轮子进入导轨,该端导轨高度逐渐减小目的是避免货架进入导轨时形成干涉。

13.对上述技术方案的进一步改进在于:所述厢门外侧由下向上延伸厚度逐渐减小,方便货架推进厢门上的导轨。

14.有益效果:与现有技术相比,本实用新型的快速装卸系统容易改装,可以实现货架从地面到车厢的快速装卸,同时货架不需要固定、减少货架在车厢内的系固时间。具体表现在:

15.1、轮式货架装卸升降过程仅3秒种即可完成效率大幅提升,平均可减少工作时间95%以上;

16.2、货架通过气动升降轨道在车厢内进行移动,货物所有重量由轨道进行承担,不会使车厢底板发生变形等问题;到位后通过轨道气囊排气使货架支承于底板上、减少货架在车厢内的系固时间;

17.3、可根据客户现有轮式货架的尺寸进行车厢内轨道的定制开发,客户无需对轮式货架进行改装即可直接使用,不影响现有操作习惯;

18.4、气动升降轨道可实现模块化安装,直接铺设于客户现有车厢底板上,无需改动车厢结构,无需改动电路,改装便捷性和安全性较高。

附图说明

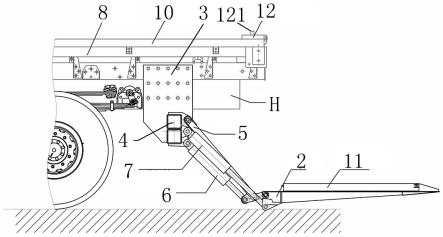

19.图1是本实用新型的厢门位于地面上的示意图。

20.图2是本实用新型的厢门与底板位于同一高度的示意图。

21.图3是本实用新型的厢门处于关闭状态下的示意图。

22.图4是本实用新型的厢体底板轨道与厢门导轨的布置图。

23.图5是本实用新型所述货架悬空与支承于底板上的状态图。

24.图6是本实用新型的横梁与厢门之间的铰接结构布置图。

25.图中所示:1、厢体;2、厢门;3、固定安装板;4、横梁;5、举升臂;6、升降油缸;7、翻转油缸;8、底板;9、轨道安装槽;10、升降轨道;11、导轨;12、过渡连接板;13、轨道气囊;14、喇叭口状。

具体实施方式

26.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,但该实施例不应理解为对本实用新型的限制。

27.本实用新型如图1至图6所示:

28.一种轮式货架在车厢上的快速装卸系统,包括安装在车架h上的厢体1,厢体尾板为厢门2,

29.厢门与厢体为分体式结构,位于厢体后部的车架两侧分别设有固定安装板3,固定

安装板之间连接有横梁4,横梁上铰接有两个间隔对称设置的举升臂5、两个举升臂之间通过连接臂51连为一体,举升臂另一端与设在厢门底部的铰接座铰接;横梁上还铰接有两个对称设置的升降油缸6和两个对称设置的翻转油缸7,两个升降油缸的活塞杆分别对应铰接在两个举升臂靠近厢门一端底部,两个翻转油缸7分别设在两个举升臂5的外侧、其活塞杆前端铰接在厢门底部的铰接座上,厢门通过升降油缸实现在地面与厢体底板之间的升降、并通过翻转油缸实现翻转与厢体关闭或开启;

30.厢体底板8前后方向上至少开设有两条与轮式货架轮间距宽度相适应的轨道安装槽9,轨道安装槽内铺设有升降轨道10;

31.厢门2内侧与底板轨道安装槽对齐的位置固定有导轨11,导轨靠近厢门底部一侧预留有避让缺口,当厢门通过升降油缸举升至其导轨与厢体底板的轨道位于同一高度平面时,导轨与轨道的缺口处设有过渡连接板12,导轨和轨道通过过渡连接板衔接。

32.所述升降轨道10为气动升降轨道,包括间隔设置在轨道安装槽底部的轨道气囊13,轨道气囊上铺设有带水平外翻边的u型轨道;轨道气囊与整车气路通过管道相连接,并通过控制系统控制轨道气囊的充气与放气。使用方便,同时易于在现有厢式车上进行改装。

33.所述过渡连接板12采用可翻转连接结构、通过铰接座铰接于厢体底板尾端,过渡连接板上部为u型槽结构、底部设有支腿121;使用时,过渡连接板翻转180

°

伸出厢体外,支腿支撑于厢门上,使用完毕后,向厢体内翻转180

°

、支腿朝上放置于厢体底板上。采用过渡连接板解决了导轨因避免干涉设置的缺口,过渡连接板固定在底板尾端并采用翻转结构,方便收纳和使用。

34.所述厢门内侧的导轨11为凹字型,中间凹槽与货架的轮子相适应,厢门顶端处的导轨两侧边高度逐渐减小、且开口处呈喇叭口状14;开口处设置为喇叭口方便货架的轮子进入导轨,该端导轨高度逐渐减小目的是避免货架进入导轨时形成干涉。

35.所述厢门外侧由下向上延伸厚度逐渐减小,方便货架上导轨。

36.本实用新型的工作原理:

37.使用时,先通过翻转油缸7将厢门打开翻转至水平位置,再通过升降油缸6将厢门降到地面上,把轮式货架推至厢门的导轨上,然后通过升降油缸将厢门连同货架一起从地面举升至与车厢底板平齐的高度(代替人力搬运的过程),把过渡连接板翻转180

°

伸出厢体支撑于厢门上,推动货架依次经过导轨、过渡连接板、至厢体内轨道的相应位置;再将厢门降到地面,重复上述操作将货架移至厢体内轨道上;装好货架后,通过控制系统排放轨道气囊的气体,使轨道下降、货架的滚轮悬空(图5中b所示),货架支承于车厢底板上,无需再进行系固操作;将过渡连接板翻转到厢体内,打开翻转油缸使厢门翻转关闭;

38.卸货时,先把厢门打开翻转至水平位置,将过渡连接板翻转到厢体外,通过控制系统给轨道气囊充气,轨道上升,货架与车厢底板分离、通过滚轮支撑在轨道上(图5中a所示),将货架拉到厢门的导轨上;再通过升降油缸将厢门连同货架一起降到地面,把货架推下厢门,即可完成卸货。

39.本说明书中未作详细说明之处,为本领域公知的技术。

40.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1