轮辋的制作方法

1.本实用新型涉及一种轮辋。

背景技术:

2.轮辋俗称轮圈,是在车轮上周边安装和支撑轮胎的部件,与轮辐组成车轮。轮辋的常见形式主要有两种:深槽轮辋和平底轮辋。对于深槽轮辋,这种轮辋是整体的,其断面中部为一深凹槽。它有带肩的凸缘,用以安放外胎的胎圈,其肩部通常略向中间倾斜,倾斜部分的最大直径即称为轮胎胎圈与轮辋的着合直径。断面的中部制成深凹槽,以便于外胎的拆装。深槽轮辋的结构简单、刚度大、质量较小,对于小尺寸弹性较大的轮胎最适宜。

3.随着农用机械设备的重量逐渐增加,对轮辋的结构强度和支撑能力提出了更高的要求,目前,解决提升轮辋结构强度的方式是选用更厚材质、更高强度的钢材制造轮辋,但是会导致轮辋的自重上升、成本变高。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术中轮辋重量较重、成本较高以及自身强度较低的缺陷,提供一种轮辋。

5.本实用新型是通过下述技术方案来解决上述技术问题:

6.一种轮辋,所述轮辋的宽度为552mm,所述轮辋的外径为596.9mm,所述轮辋的外周面的中部具有沿所述轮辋的外周面周向设置的圆环形凹槽,所述圆环形凹槽的宽度为348mm,所述轮辋在所述圆环形凹槽处的内径为 495mm,所述圆环形凹槽具有第一端和第二端;所述第一端的一侧自远离所述第二端的方向依次具有倾斜向上延伸的第一侧边、第二侧边以及第一外凸缘,所述第一端与所述第一侧边通过第一过渡段连接,所述第一侧边与所述第二侧边通过第二过渡段连接,所述第二侧边与所述第一外凸缘连接;所述第二端的一侧自远离所述第一端的方向依次具有倾斜向上延伸的第三侧边、第四侧边以及第二外凸缘,所述第二端与所述第二侧边通过第三过渡段连接,所述第三侧边和所述第四侧边通过第四过渡段连接,所述第四侧边与所述第二外凸缘连接,所述第一过渡段、所述第二过渡段、所述第三过渡段、所述第四过渡段的材料厚度均分别大于每个过渡段两侧的材料厚度。

7.较佳地,所述第一外凸缘包括第一连接段和第一弧形段,所述第一连接段与所述第二侧边连接,所述第一弧形段的材料厚度大于所述第一连接段的材料厚度。

8.较佳地,所述第二外凸缘包括第二连接段和第二弧形段,所述第二连接段与所述第四侧边连接,所述第二弧形段的材料厚度大于所述第二连接段的材料厚度。

9.较佳地,所述第一外凸缘和所述第二外凸缘的宽度均为22mm,所述第一弧形段和所述第二弧形段的圆弧半径均为12.7mm。

10.较佳地,所述第一侧边的倾斜角度大于所述第二侧边的倾斜角度,所述第三侧边的倾斜角度小于所述第四侧边的倾斜角度,所述第二侧边的倾斜角度与所述第四侧边的倾斜角度均为20

°

。

11.较佳地,所述第二过渡段包括第一弧形过渡段和第三连接段,所述第一弧形过渡段与所述第一侧边连接,所述第三连接段与所述第二侧边连接;

12.所述第四过渡段包括第二弧形过渡段和第四连接段,所述第二弧形过渡段与所述第三侧边连接,所述第四连接段与所述第四侧边连接。

13.较佳地,所述轮辋的宽度方向具有中分平面,所述第一端与所述中分平面的距离为174mm,所述第二端与所述中分平面的距离为174mm,所述第四侧边靠近所述第二端的一端与所述中分平面的距离为212mm,所述第四侧边远离所述第二端的一端与所述中分平面的距离为254mm;

14.所述第二侧边靠近所述第一端的一端与所述第一外凸缘的距离为42mm,所述第四侧边靠近所述第二端的一端与所述第二外凸缘的距离为42mm。

15.较佳地,所述轮辋上还设有气嘴安装孔,所述气嘴安装孔设于所述轮辋的外周面靠近所述圆环形凹槽的所述第一端的位置。

16.较佳地,所述轮辋以所述中分平面为中心面对称设置。

17.较佳地,所述轮辋通过圆筒结构辊压成型,所述圆筒结构的初始厚度为 7-12mm,所述第一侧边、所述第二侧边、所述第三侧边、所述第四侧边的材料厚度相较于初始厚度减小0.5-3.5mm,所述第一过渡段、所述第二过渡段、所述第三过渡段、所述第四过渡段的材料厚度相较于材料的初始厚度增大 0.5-1.5mm。

18.本实用新型的积极进步效果在于:本实用新型的轮辋通过增加各个过渡段处的材料厚度,使得轮辋的各过渡段的危险断面强度提高,轮辋的使用寿命能够提升。同时,通过控制轮辋的各过渡段两侧的材料厚度,使每个过渡段两侧的材料厚度小于各过渡段的材料厚度,实现控制重量的目的,还可以降低制造成本。

附图说明

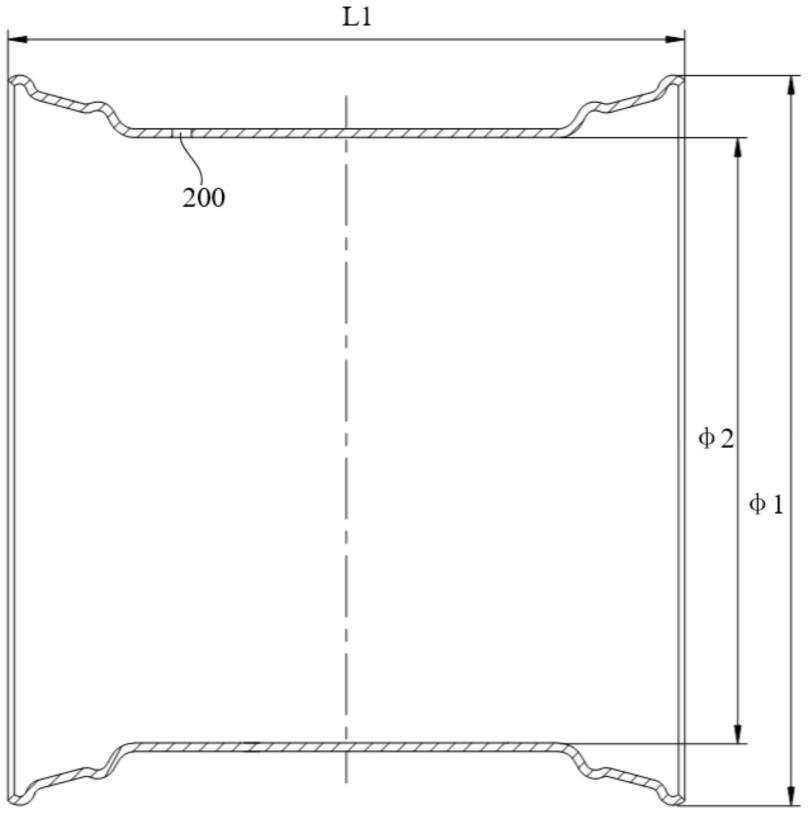

19.图1为本实用新型一实施例的轮辋的结构示意图。

20.图2为本实用新型实施例的轮辋的局部截面图。

21.附图标记说明:

22.圆环形凹槽100

23.第一侧边101

24.第二侧边102

25.第三侧边103

26.第四侧边104

27.第一过渡段111

28.第二过渡段112

29.第三过渡段113

30.第四过渡段114

31.第一连接段121

32.第一弧形段122

33.第二连接段131

34.第二弧形段132

35.第一弧形过渡段1121

36.第三连接段1122

37.第二弧形过渡段1141

38.第四连接段1142

39.气嘴安装孔200

具体实施方式

40.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

41.如图1-2所示,为本实用新型实施例提供一种型号为20.00

×

22.5的轮辋,该轮辋的宽度l1为552

±

9mm,轮辋的外径φ1为596.9

±

1.4mm,轮辋的外周面的中部具有沿轮辋的外周面周向设置的圆环形凹槽100,圆环形凹槽100的宽度为348

±

5mm,轮辋在圆环形凹槽100处的内径φ2为

42.具体地,如图2所示,圆环形凹槽100具有第一端和第二端;第一端的一侧自远离第二端的方向依次具有倾斜向上延伸的第一侧边101、第二侧边 102以及第一外凸缘,第一端与第一侧边101通过第一过渡段111连接,第一侧边101与第二侧边102通过第二过渡段112连接,第二侧边102与第一外凸缘连接;第二端的一侧自远离第一端的方向依次具有倾斜向上延伸的第三侧边103、第四侧边104以及第二外凸缘,第二端与第二侧边102通过第三过渡段113连接,第三侧边103和第四侧边104通过第四过渡段114连接,第四侧边104与第二外凸缘连接。

43.本实施例中,第一过渡段111、第二过渡段112、第三过渡段113和第四过渡段114的材料厚度均分别大于每个过渡段两侧的材料厚度。第一过渡段 111、第二过渡段112、第三过渡段113、第四过渡段114均为弧形。在此以第一过渡段111为例:如图2所示,第一过渡段111的两侧分别为圆环形凹槽100所在的圆筒和第一侧边101,第一过渡段111的材料厚度相对圆环形凹槽100位置的圆筒和第一侧边101更厚。提高轮辋在转角处结构强度的同时,使该轮辋的整体重量保持相对较低水平,以在保证轮辋整体强度的同时,实现减重、降本等目的。

44.该轮辋通过增加各个过渡段处的材料厚度,使得轮辋的各过渡段的危险断面强度提高,轮辋的使用寿命能够提升。同时,通过控制轮辋的各过渡段两侧的材料厚度,使每个过渡段两侧的材料厚度小于各过渡段的材料厚度,实现控制重量的目的,还可以降低制造成本。

45.如图2所示,第一外凸缘包括第一连接段121和第一弧形段122,第一连接段121与第二侧边102连接,第一弧形段122的材料厚度大于第一连接段121的材料厚度,使得在第一外凸缘的第一弧形段122处的强度得到加强。第二外凸缘包括第二连接段131和第二弧形段132,第二连接段131与第四侧边104连接,第二弧形段132的材料厚度大于第二连接段131的材料厚度,使得在第二外凸缘的第二弧形段132132处的强度也得到加强。

46.如图2所示,本实施例中,第一外凸缘和第二外凸缘的尺寸相同,第一外凸缘和第二外凸缘的宽度均为22

±

2mm,第一弧形段122和第二弧形段 132的圆弧半径均为12.7mm。

47.本实施例中,第一侧边101的倾斜角度大于第二侧边102的倾斜角度,第三侧边103的倾斜角度小于第四侧边104的倾斜角度,第二侧边102的倾斜角度与第四侧边104的倾斜

角度均为20

°

。

48.第二过渡段112包括第一弧形过渡段1121和第三连接段1122,第一弧形过渡段1121与第一侧边101连接,第三连接段1122与第二侧边102连接。第四过渡段114包括第二弧形过渡段1141和第四连接段1142,第二弧形过渡段1141与第三侧边103连接,第四连接段1142与第四侧边104连接。

49.如图2所示,轮辋的宽度方向具有中分平面(图中虚线位置),第一端与中分平面的距离为174

±

5mm,第二端与中分平面的距离为174

±

5mm,第四侧边104靠近第二端的一端与中分平面的距离为212

±

5mm,第四侧边 104远离第二端的一端与中分平面的距离为254

±

5mm。第二侧边102靠近第一端的一端与第一外凸缘的距离为42mm,第四侧边104靠近第二端的一端与第二外凸缘的距离为42mm。轮辋以中分平面为中心面对称设置。

50.如图1所示,轮辋上还设有气嘴安装孔200,气嘴安装孔200设于轮辋的外周面靠近圆环形凹槽100的第一端的位置。该气嘴安装孔200的直径为 15.7mm。

51.本实施例中的轮辋的材质选用440以下的中碳钢,并通过圆筒结构辊压的工艺成型。其中,圆筒结构的初始厚度为7-12mm,第一侧边101、第二侧边102、第三侧边103、第四侧边104的材料厚度相较于初始厚度减小0.5

‑ꢀ

3.5mm,第一过渡段111、第二过渡段112、第三过渡段113、第四过渡段114 的材料厚度相较于材料的初始厚度增大0.5-1.5mm。通过减薄各侧边部分处的材料,将减薄的材料供应至各过渡段处,用于实现对过渡段材料厚度增厚的目的。

52.现有技术中的轮辋通常采用合金钢材料,由于合金钢材料塑性不好,容易开裂,废品率高,因此不会采用增厚各过渡段处厚度的方式对轮辋强度进行加强,轮辋各处的厚度通常都是等厚的。而我们采用的包括中碳钢内的普通钢板塑性更优,通过减薄各侧边处的材料厚度,并增厚各过渡段处的材料厚度的方式,使得获得的轮辋强度更高,台架试验可达100万次,远超现有采用合金钢材料的轮辋36万次的试验标准。

53.具体的,本实施例提供的轮辋利用圆周锻造本身以增加材料强度,通过改变锻内模尺寸,放大各过渡段处的尺寸间隙,使其他位置处的材料挤压向间隙处(即过渡段处)移动增厚,使得各过渡段处的危险断面强度大大提高,使用寿命将大大提升。

54.本实施例提供的这种轮辋,是采用创新的六柱冷轧锻造方式一次成型的,由于一次性冷轧成型的轮辋通过对轮辋的圆周进行万吨冷轧锻造成型,因而形成刚性好、重量轻、强度高性能轮辋,在同一材料的情况下,可减重进行轻量化轮辋生产,彻底改变了传统轮辋的生产方式。通过将传统的三台卧式冷轧滚形机变成一台立式滚形机,简化生产工艺,提高生产速度,更重要是还将现有通过拉伸弯曲变形的工艺改成通过圆周万吨锻打挤压变形的工艺,因此可提高轮辋材料的拉伸和屈服强度,延长使用寿命。通过轮辋转鼓试验可达100多万次,台架试验寿命长,实际使用寿命大大提升。

55.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1