用于车辆的加热器和具有其的车辆的制作方法

1.本实用新型涉及车辆技术领域,尤其是涉及一种用于车辆的加热器和具有其的车辆。

背景技术:

2.集成式ptc暖风加热器的结构主要由ptc的加热器总成和控制器总成两大部分组成,在现有技术中,ptc暖风加热器仅具有单温区和双温区两种类型,无法实现对多温区的单独控制,且其排线方式复杂,导致其排线难度较大,增加了ptc暖风加热器的生产成本,同时,现有的排线方式占用较多的安装空间,导致ptc暖风加热器的尺寸较大,不利于ptc暖风加热器的小型化设计,存在改进的空间。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种用于车辆的加热器,所述车辆的加热器,能够实现对多个温区的加热,且便于降低走线难度和安装难度,利于提高加热器的装配效率。

4.根据本实用新型实施例的用于车辆的加热器,包括:至少2个加热区域,每个所述加热区域包括多个加热芯体,每个所述加热芯体设有正极端子和负极端子;至少2个公共正极,每个所述加热区域对应至少一个公共正极,同一所述加热区域内的多个所述加热芯体的正极端子与该区域对应的所述公共正极连接;至少2个公共负极,每个所述加热区域对应至少一个公共负极,同一所述加热区域内的多个所述加热芯体的负极端子与该区域对应的所述公共负极连接;正极汇流端子,每一所述公共正极与相应的所述正极汇流端子连接;负极汇流端子,每一所述公共负极与相应的所述负极汇流端子连接;所述正极汇流端子和所述负极汇流端子位于所述加热器的同侧,或者所述正极汇流端子和所述负极汇流端子位于所述加热器的两侧。

5.根据本实用新型实施例的用于车辆的加热器,其设置有多个加热区域,且每个加热区域的均形成有对应的公共正极和公共负极,从而便于对多个加热区域所对应的多个温区进行单独加热或同步加热,同时,每个公共正极或公共负极均与相应的正极汇流端子或负极汇流端子相连,且正极汇流端子和负极汇流端子位于加热器的同侧或两侧,便于降低走线难度和安装难度,利于提高加热器的装配效率。

6.根据本实用新型一些实施例的用于车辆的加热器,每一所述公共正极上均设置有所述正极汇流端子,或每一所述公共负极上均设置有所述负极汇流端子,或者至少2个所述公共正极共用一个所述正极汇流端子,或者至少2个所述公共负极共用一个所述负极汇流端子。

7.根据本实用新型一些实施例的用于车辆的加热器,所述加热器还包括公共极连接段,至少2个不同所述加热区域对应的所述公共正极通过所述公共极连接段连接,所述公共极连接段上设置有共用的所述正极汇流端子,或者,至少2个不同所述加热区域对应的所述

公共负极通过所述公共极连接段连接,所述公共极连接段上设置有共用的所述负极汇流端子。

8.根据本实用新型一些实施例的用于车辆的加热器,所述公共极连接段通过所述相邻的两个所述加热区域之间的空间走线至所述加热器的外侧。

9.根据本实用新型一些实施例的用于车辆的加热器,每个所述加热区域对应的所述公共负极设置在所述加热器的一侧。

10.根据本实用新型一些实施例的用于车辆的加热器,每个所述加热区域对应的所述公共正极设置在所述加热器的一侧。

11.根据本实用新型一些实施例的用于车辆的加热器,每个所述加热芯体包括:加热元件;正极片,所述正极片与所述加热元件电连接,所述正极片设有所述正极连接端;负极片,所述负极片与所述加热元件电连接,所述负极片设有所述负极连接端。

12.根据本实用新型一些实施例的用于车辆的加热器,每个所述加热芯体包括多个所述加热元件,所述多个加热元件在第二方向顺序排布,所述正极片分别与多个所述加热元件电连接,所述负极片分别与多个所述加热元件电连接。

13.根据本实用新型一些实施例的用于车辆的加热器,至少两个所述加热区域在第二方向排布设置,在所述第二方向顺序设置的多个所述加热芯体的所述正极片电连接。

14.根据本实用新型一些实施例的用于车辆的加热器,在所述第二方向顺序设置的多个所述加热芯体的所述正极片为一体件。

15.根据本实用新型一些实施例的用于车辆的加热器,每个所述加热芯体还包括绝缘外壳,所述加热元件、所述正极片和所述负极片分别设在所述绝缘外壳内。

16.根据本实用新型一些实施例的用于车辆的加热器,还包括散热器,每个所述加热芯体均与所述散热器接触。

17.根据本实用新型一些实施例的用于车辆的加热器,每个所述加热区域的多个所述加热芯体在第一方向间隔设置,其中两个所述加热区域在第二方向顺序排布,所述第一方向和所述第二方向垂直设置;在所述第二方向上,多个所述加热区域的所述公共正极均位于所述加热器的第一侧,多个所述加热区域的所述公共正极通过所述公共极连接段电连接;所述正极汇流端子位于所述加热器的第二侧,所述公共极连接段通过相邻的两个所述加热区域之间的空间走线以与所述正极汇流端子电连接。

18.根据本实用新型一些实施例的用于车辆的加热器,在所述第二方向上排布的两个所述加热区域对应的所述公共负极分布在所述加热器的两侧;其中一个所述加热区域的所述公共负极与负极延伸段相连,所述负极延伸段从相邻的所述加热器之间的空间延伸以限定出相应的负极汇流端子,所述负极汇流端子与所述正极汇流端子位于所述加热器的同一侧。

19.本实用新型还提出了一种车辆。

20.根据本实用新型实施例的车辆,包括上述任一项实施例所述的车辆的加热器。

21.所述车辆与上述的用于车辆的加热器相对于现有技术所具有的优势相同,在此不再赘述。

22.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

23.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

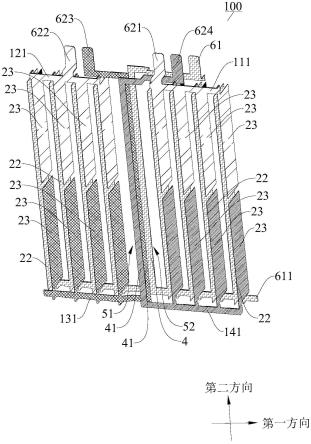

24.图1是根据本实用新型一些实施例的用于车辆的加热器的结构示意图;

25.图2是根据本实用新型一些实施例的用于车辆的加热器的温区分布示意图(四个加热区域);

26.图3是根据本实用新型一些实施例的用于车辆的加热器的内部走线示意图(四个加热区域);

27.图4是根据本实用新型一些实施例的用于车辆的加热器的结构示意图(三个加热区域);

28.图5是根据本实用新型一些实施例的用于车辆的加热器的温区分布示意图(三个加热区域);

29.图6是根据本实用新型一些实施例的用于车辆的加热器的内部走线示意图(三个加热区域);

30.图7是根据本实用新型另一些实施例的用于车辆的加热器的结构示意图(三个加热区域);

31.图8是根据本实用新型另一些实施例的用于车辆的加热器的温区分布示意图(三个加热区域);

32.图9是根据本实用新型另一些实施例的用于车辆的加热器的内部走线示意图(三个加热区域);

33.图10是根据本实用新型一些实施例的加热芯体的结构示意图(两个负极片);

34.图11是根据本实用新型一些实施例的加热芯体的爆炸图(两个负极片);

35.图12是根据本实用新型一些实施例的加热芯体与散热器的装配示意图(两个负极片);

36.图13是根据本实用新型一些实施例的加热芯体的结构示意图(单个负极片);

37.图14是根据本实用新型一些实施例的加热芯体的爆炸图(单个负极片);

38.图15是根据本实用新型一些实施例的加热芯体与散热器的装配示意图(单个负极片)。

39.附图标记:

40.车辆的加热器100,

41.第一温区11,第一公共负极111,第二温区12,第二公共负极121,第三温区13,第三公共负极131,第四温区14,第四公共负极141,

42.加热芯体2,加热元件21,正极片22,负极片23,绝缘外壳24,绝缘基板25,

43.正极连接端31,负极连接端32,公共极连接段4,负极延伸段41,

44.第一走线空间51,第二走线空间52,正极汇流端子61,公共正极611,负极汇流端子62,第一负极汇流端子621,第二负极汇流端子端622,第三负极汇流端子623,第四负极汇流端子624,散热器7。

具体实施方式

45.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

46.下面参考图1-图15描述根据本实用新型实施例的用于车辆的加热器100,该车辆的加热器100适于与车辆的控制器电连接,其中,加热区域可朝向车辆内的空间进行制热,以便于实现车辆内的空间的温度调节,从而满足用户的使用需求。

47.根据本实用新型实施例的用于车辆的加热器100,包括:至少2个加热区域、至少2个公共正极611、至少2个公共负极、正极汇流端子61和负极汇流端子62。

48.具体而言,每个加热区域包括多个加热芯体2,每个加热芯体2设有正极端子和负极端子,每个加热区域对应至少一个公共正极611,同一加热区域内的多个加热芯体2的正极端子与该区域对应的公共正极611连接,且每个加热区域对应至少一个公共负极,同一加热区域内的多个加热芯体2的负极端子与该区域对应的公共负极连接。

49.举例而言,加热器100上设有两个加热区域,或者加热器100上设有三个加热区域,再或者加热器100上设有四个加热区域,当然,加热器100上也可设有其它数量的加热区域,在此不做限定。

50.优选地,在本实施例中,加热器100具有四个加热区域,从而便于该用于车辆的加热器100能够实现对多个加热区域的加热,扩大其使用范围。

51.其中,每个加热区域内均包括多个加热芯体2,每个加热区域内的加热芯体2的正极端子均与该区域对应的至少一个公共正极611相连,且每个加热区域内的加热芯体2的负极端子均与该区域对应的至少一个公共负极相连。换言之,每个加热区域均设有至少一个公共正极611和至少一个公共负极,以便于通过公共正极611和公共负极同时对该加热区域内的多个加热芯体2同时通电,从而便于降低加热区域内的加热芯体2的走线难度。

52.需要说明的是,每个加热区域也可设有其它数量的公共正极611和公共负极,在此不做限定。

53.由此,每个加热区域均形成有对应的公共正极611和公共负极,从而便于对每个加热区域单独进行供电,以实现对单个加热区域所在的空间的加热,且便于通过公共正极611和公共负极之间进行不同的排列组合,从而便于实现对多个加热区域的同步控制,进而便于实现车辆内的不同空间的温度调节,从而满足用户的使用需求。

54.其中,每一公共正极611与相应的正极汇流端子61连接,且每一公共负极与相应的负极汇流端子62连接,正极汇流端子61和负极汇流端子62位于加热器100的同侧,或者正极汇流端子61和负极汇流端子62位于加热器100的两侧。

55.可以理解的是,正极汇流端子61和负极汇流端子62可分别位于加热器100的两侧,例如加热器100的上侧或下侧,优选地,正极汇流端子61和负极汇流端子62均位于加热器100的同侧,以便于节省加热器100的另一侧的布置空间,且便于降低其连接难度,且利于节省加热器100的另一侧的走线空间,利于实现加热器100的小型化设计。

56.由此,正极汇流端子61和负极汇流端子62位于加热器100的同侧或两侧,便于降低走线难度和安装难度,利于提高加热器100的装配效率。

57.根据本实用新型实施例的用于车辆的加热器100,其设置有多个加热区域,且每个加热区域的均形成有对应的公共正极611和公共负极,从而便于对多个加热区域所对应的多个温区进行单独加热或同步加热,同时,每个公共正极611或公共负极均与相应的正极汇流端子61或负极汇流端子62相连,且正极汇流端子61和负极汇流端子62位于加热器100的同侧或两侧,便于降低走线难度和安装难度,利于提高加热器100的装配效率。

58.在一些实施例中,每一公共正极611上均设置有正极汇流端子61,或每一公共负极上均设置有负极汇流端子62,或者至少2个公共正极611共用一个正极汇流端子61,或者至少2个公共负极共用一个负极汇流端子62。

59.可以理解的是,可在每个加热区域对应的公共正极611或公共负极上分别设有正极汇流端子61或负极汇流端子62,从而便于对每个加热区域单独进行供电。

60.进一步地,至少两个公共正极611共用一个正极汇流端子61,或者至少2个公共负极共用一个负极汇流端子62,便于每个加热区域内的多个加热芯体2共用同一正极汇流端子61或者同一负极汇流端子62,从而不需对每个加热区域对应的公共正极611或公共负极单独进行走线,同时,便于节省至少一个正极汇流端子61或负极汇流端子62的设置,从而便于降低生产成本,且利于节省安装空间,以实现加热器100的小型化设计。

61.在一些实施例中,加热器100还包括公共极连接段4。

62.至少2个不同加热区域对应的公共正极611通过公共极连接段4连接,公共极连接段4上设置有共用的正极汇流端子61,或者,至少2个不同加热区域对应的公共负极通过公共极连接段4连接,公共极连接段4上设置有共用的负极汇流端子62。

63.由此,通过设置公共极连接段4,能够分别将至少两个加热区域的公共正极611或公共负极相连,且公共极连接段4与对应的公共正极611端或公共负极端相连,从而不需对每个加热区域对应的公共正极611或公共负极单独进行走线,便于降低走线难度,且利于降低安装难度,提高加热器100的装配效率,如此设置的加热器100的结构更加简单,且节省加热器100内部的走线空间,利于实现加热器100的小型化设计。

64.优选地,在加热器100上还设有至少一个负极延伸段41,且负极延伸段41的一端用于与至少一个加热区域的公共负极相连,且将该加热区域的公共负极延伸至加热器100的一侧,优选地,负极延伸段41的另一端与公共极连接段4的另一端位于加热器100的同一侧,且在负极延伸段41的另一端连接有负极汇流端子62。

65.具体地,公共极连接段4和负极延伸段41均延伸至加热器100的外侧,且负极延伸段41的另一端与公共极连接段4的另一端位于加热器100的同一侧,以便于在加热器100的同一侧对加热器100进行通电,从而便于降低加热器100的通电难度。

66.例如:两个加热区域对应的公共正极611通过公共极连接段4连接且在公共极连接段4的一端连接有正极汇流端子61,且两个加热区域对应的公共负极分别通过负极延伸段41连接且分别在负极延伸段41的另一端连接有负极汇流端子62。

67.由此,通过设置公共极连接段4和负极延伸段41,能够将多个加热区域对应的正极汇流端子61或负极汇流端子62均形成于加热器100的同一侧,以便于在加热器100的同一侧对加热器100进行通电,从而便于降低加热器100的通电难度。

68.其中,至少两个加热芯体2之间限定出第一走线空间51,至少两个加热芯体2之间限定出第二走线空间52,即第一走线空间51形成于至少两个加热芯体2之间,以及第二走线

空间52也形成于至少两个加热芯体2之间,从而不需在加热区域外单独设置走线空间,便于节省走线空间,且便于充分利用两个加热芯体2之间的空间,进而提高安装空间的利用率,利于实现车辆的加热器100的小型化设计。

69.优选地,每个加热区域的公共正极611均与公共极连接段4相连,且公共极连接段4通过第二走线空间52延伸至加热器100的外侧,以在加热器100的外侧与单个正极汇流端子61相连,换言之,加热器100的多个加热区域共用同一正极汇流端子61,且至少一个加热区域的公共负极与负极延伸段41相连,负极延伸段41通过第一走线空间51延伸至加热器100的外侧,以在加热器100的外侧与对应的负极汇流端子62相连,优选地,加热器100的每个加热区域均设有对应的负极汇流端子62。

70.由此,该加热器100具有单个正极汇流端子61和多个负极汇流端子62,从而便于单个正极汇流端子61与多个负极汇流端子62之间进行不同的排列组合,换言之,通过单个正极汇流端子61与多个负极汇流端子62中的至少一个负极汇流端子62同时通电,从而便于实现对每个加热区域的单独控制,或者同时对多个加热区域的同步控制,进而便于实现车辆内的不同空间的温度调节,从而满足用户的使用需求。

71.进一步地,公共极连接段4通过相邻的两个加热区域之间的空间走线至加热器100的外侧。

72.举例而言,相邻的两个加热区域之间的空间为走线空间,且走线空间可包括第一走线空间51和第二走线空间52,且负极延伸段41和公共极连接段4分别通过第一走线空间51和第二走线空间52延伸至加热器100的外侧。

73.由此,不需在加热区域外单独设置走线空间,便于节省走线空间,且便于充分利用两个加热芯体2之间的空间,进而提高安装空间的利用率,利于实现车辆的加热器100的小型化设计。

74.在一些实施例中,每个加热区域对应的公共负极设置在加热器100的一侧。

75.举例而言,加热器100的一侧可为加热器100的上侧或下侧。优选地,每个加热区域对应的公共负极设置在加热器100的上侧。由此,便于每个加热区域的公共负极在加热器100的同一侧与对应的负极汇流端子62相连,从而便于降低其连接难度,且利于节省走线空间,利于实现加热器100的小型化设计。

76.在一些实施例中,每个加热区域对应的公共正极611设置在加热器100的一侧。优选地,每个加热区域对应的公共负极设置在加热器100的下侧。由此,便于每个加热区域的公共负极在加热器100的同一侧与公共极连接段4相连,且公共极连接段4可沿走线空间伸至加热器100的上侧与对应的正极汇流端子61相连,从而便于降低其连接难度,且利于节省走线空间,利于实现加热器100的小型化设计。

77.在一些实施例中,如图1-图9所示,正极汇流端子61和负极汇流端子62均设在加热芯体2的同一侧。

78.由此,便于正极汇流端子61和负极汇流端子62均在加热芯体2的同一侧与控制器电连接,从而利于降低加热芯体2与控制器之间的连接难度,且便于正极汇流端子61和负极汇流端子62均在加热芯体2的同一侧,便于节省安装空间,利于实现车辆的加热器100的小型化设计。

79.在一些实施例中,如图2和图3所示,每个加热区域的多个加热芯体2在第一方向顺

序排布,至少两个加热区域在第一方向顺序排布。从而使得每个加热区域的加热芯体2均在同一方向上排布,利于降低加热芯体2的排布难度,提高生产效率,且至少两个加热区域与加热芯体2的排布方向相同,从而便于降低多个加热区域的布置难度,且利于降低多个加热区域之间的走线难度。

80.进一步地,在第一方向上相邻的两个加热区域之间限定出第一走线空间51和第二走线空间52。

81.优选地,如图3所示,在第一方向上,在相邻的两个加热区域之间形成有第一走线空间51和第二走线空间52,且负极延伸段41和公共正极611连接段42能够分别通过第一走线空间51和第二走线空间52伸至对应的加热区域的外侧。

82.由此,不需在加热区域外单独设置走线空间,便于降低走线难度以及节省走线空间,且便于充分利用第一方向上的两个加热区域之间的空间,进而提高安装空间的利用率,利于实现车辆的加热器100的小型化设计。

83.在一些实施例中,每个加热芯体2包括:加热元件21、正极片22和负极片23。

84.具体而言,正极片22与加热元件21电连接,负极片23与加热元件21电连接,其中,正极片22设有正极连接端31,负极片23设有负极连接端32。可以理解的是,正极片22和负极片23均与加热元件21电连接,且正极片22和负极片23可通过正极连接端31和负极连接端32与控制器电连接,从而便于通过控制器控制正极片22和负极片23的通断电,进而控制加热元件21是否制热。

85.优选地,正极片22和负极片23可分别设于加热元件21的两侧,便于正极片22和负极片23的装配,且便于避免正极片22和负极片23在装配过程中出现短接的问题,便于降低装配难度。

86.进一步地,如图10、图11、图13和图14所示,每个加热芯体2均包括多个加热元件21,多个加热元件21在第二方向顺序排布,正极片22同时与多个加热元件21电连接,负极片23也同时与多个加热元件21电连接。

87.可以理解的是,多个加热元件21在第二方向上依次相连,且正极片22同时与多个加热元件21电连接,负极片23同时与多个加热元件21电连接,从而便于增强加热芯体2的加热效率。

88.举例而言,在一些示例中,如图13图15所示,每个加热芯体2可包括:多个加热元件21、一个正极片22和一个负极片23,正极片22同时与多个加热元件21电连接,负极片23同时与多个加热元件21电连接。

89.其中,负极片23的负极连接端32和正极片22的正极连接端31分别位于加热芯体2的第一方向上的两侧,在实际的装配时,负极片23在加热元件21的一侧同时与多个加热元件21电连接,正极片22在加热元件21的另一侧同时与多个加热元件21电连接。

90.由此,如图15所示,每个加热芯体2具有一个正极连接端31和一个负极连接端32,从而在加热芯体2通电时,多个加热元件21通电后发热,使得该加热芯体2可用于对相应的加热区域的加热,举例而言,当加热芯体2的正极连接端31和负极连接端32中同时通电时,加热区域为该加热芯体2对应的加热区域。从而便于通过该加热芯体2实现加热区域的加热。

91.或者,在另一些示例中,如图10-图12所示,每个加热芯体2可包括:多个加热元件

21、一个正极片22和两个负极片23,正极片22同时与多个加热元件21电连接,两个负极片23在第一方向上分别与多个加热元件21电连接。

92.其中,两个负极片23在第一方向上间隔开分布,且两个负极片23在第一方向上分别与多个加热元件21电连接,两个负极片23的两个负极连接端32分别设于两个负极片23背离彼此的一端,在实际的装配时,两个负极片23在加热元件21的同一侧分别与多个加热元件21中的至少一个加热元件21电连接,且一个正极片22在加热元件21的另一侧同时与多个加热元件21电连接。

93.由此,如图15所示,每个加热芯体2具有一个正极连接端31和两个负极连接端32,从而通过一个正极连接端31和两个负极连接端32之间的排列组合,即一个正极连接端31和两个负极连接端32中的至少一个同时通电时,通电的负极片23对应的多个加热元件21在通电后发热,使得该加热芯体2可用于对在第一方向上的不同的两个加热区域的加热。

94.例如,当加热芯体2的正极连接端31和两个负极连接端32中的一个负极连接端32同时通电时,通电的负极片23对应的多个加热元件21在通电后发热,即加热区域为通电的负极片23对应的加热范围。从而便于通过该加热芯体2实现在第一方向上的两个加热区域的加热,进而便于减少加热芯体2的设置数量,降低加热芯体2的生产成本,且利于节省安装空间,实现加热芯体2的小型化设计。

95.在一些实施例中,至少两个加热区域在第二方向排布设置,在第二方向顺序设置的多个加热芯体2的正极片22电连接。

96.优选地,至少两个加热区域的排布方向与多个加热元件21之间的排布方向相同,从而便于降低多个加热区域的布置难度,且利于降低多个加热区域之间的走线难度。

97.其中,在第二方向上相邻的两个加热区域对应的加热芯体2的正极片22电连接。由此,便于在第二方向上相邻的两个加热区域对应的加热芯体2共同使用同一正极连接端31,从而不需对每个加热区域的正极片22进行单独的走线,进而便于降低加热芯体2的走线难度,且便于节省走线空间,提高安装空间的利用率,利于实现车辆的加热器100的小型化设计。

98.进一步地,在第二方向顺序设置的多个加热芯体2的正极片22为一体件,由此,便于降低加工难度,提高加热芯体2的生产效率,利于降低加热芯体2的生产成本。

99.在一些实施例中,如图12和图15所示,每个加热芯体2还包括绝缘外壳24,加热元件21、正极片22和负极片23分别设在绝缘外壳24内。可以理解的是,加热元件21、正极片22和负极片23均安装于绝缘外壳24内,从而便于通过绝缘外壳24对其起到保护作用,且便于通过绝缘外壳24对正极片22、负极片23起到绝缘效果,避免正极片22、负极片23出现漏电的问题,便于增强加热芯体2的安全性。

100.在一些实施例中,每个加热芯体2还设有两个绝缘基板25,且两个绝缘基板25分别与正极片22背离加热元件21和负极片23背离加热元件21的一侧贴合,且绝缘基板25也安装于绝缘外壳24内。

101.在实际的装配过程中,两个绝缘基板25分别位于正极片22和绝缘外壳24、负极片23和绝缘外壳24之间,换言之,绝缘基板25夹设于正极片22、负极片23与绝缘外壳24的内壁之间,由此,便于增强正极片22、负极片23与绝缘外壳24之间的绝缘效果,进一步避免加热芯体2出现漏电的问题,便于增强加热芯体2的安全性。

102.在一些实施例中,用于车辆的加热器100还包括散热器7,每个加热芯体2均与散热器7接触。

103.具体而言,散热器7可设置为双层侧散热器7和单侧散热器7。优选地,在本实用新型中,如图12和图15所示,每个加热芯体2的相对的两侧均设有一个散热器7,且散热器7和加热芯体2之间使用导热硅胶粘结在一起,使得加热芯体2工作中发出来的热量通过散热器7带走,其中,散热器7内部设置有多个翅片,从而通过多个翅片便于增加散热器7的散热面积,可选地,翅片的波距主要有2.0mm、2.2mm和2.5mm,当然,翅片的波距也可构造为其它数值,在此不做限定。

104.需要说明的是,在本实用新型中,可根据hvac(heating,ventilation and air conditioning,供热通风与空气调节)总成的风量要求选择合适的波距,同时,也可以通过波距调节风阻,波距越小即翅片越密风阻越大,但单位时间内带走的热量会更多,因此,可通过调节波距,提高散热器7的散热效率。

105.在一些实施例中,如图3所示,每个加热区域的多个加热芯体2在第一方向间隔设置,其中两个加热区域在第二方向顺序排布,第一方向和第二方向垂直设置;

106.其中,在第二方向上,多个加热区域的公共正极611均位于加热器100的第一侧,多个加热区域的公共正极通过公共极连接段4电连接,正极汇流端子61位于加热器100的第二侧,公共极连接段4通过相邻的两个加热区域之间的空间走线以与正极汇流端子61电连接。

107.优选地,如图3所示,第一方向为图3中的水平方向,第二方向为图3中的水平方向竖直方向,第一侧为加热器100的下侧,第二侧为加热器100的上侧。

108.由此,便于多个加热区域的公共正极611由加热器100的下侧通过公共极连接段4延伸至加热器100的上侧。

109.进一步地,在第二方向上排布的两个加热区域对应的公共负极分布在加热器100的两侧;其中一个加热区域的公共负极与负极延伸段41相连,负极延伸段41从相邻的加热区域之间的空间延伸以限定出相应的负极汇流端子62,负极汇流端子62与正极汇流端子61位于加热器100的同一侧。

110.由此,便于通过公共极连接段4和负极延伸段41分别延伸至加热器100的同一侧以分别与正极汇流端子61和负极汇流端子62相连,进而使得多个加热区域的相应的负极汇流端子62和多个加热区域共用的正极汇流端子61均位于加热器100的同一侧,以便于多个加热区域的正极汇流端子61和负极汇流端子62均在加热器100的同一侧进行接电,从而利于降低加热器100的接电难度,且便于节省安装空间,利于实现加热器100的小型化设计。

111.本实用新型还提出了一种车辆。

112.根据本实用新型实施例的车辆,包括上述任一项实施例所述的车辆的加热器100。

113.根据本实用新型实施例的车辆,其设置有多个加热区域,且每个加热区域的均形成有对应的公共正极611和公共负极,从而便于对多个加热区域所对应的多个温区进行单独加热或同步加热,同时,每个公共正极611或公共负极均与相应的正极汇流端子61或负极汇流端子62相连,且正极汇流端子61和负极汇流端子62位于加热器100的同侧或两侧,便于降低走线难度和安装难度,利于提高加热器100的装配效率。

114.下面结合附图1-图15描述本实用新型中的车辆的加热器100具有四个加热区域和三个加热区域的实施例,当然,本实用新型中的车辆的加热器100还可以具有其它数量的加

热区域,在此不做限定。

115.如图2和图3所示,当车辆的加热器100具有四个加热区域时,四个加热区域可分别为第一温区11、第二温区12、第三温区13和第四温区14,优选地,第一温区11用于对车辆的主驾驶舱加热,第二温区12用于对车辆的副驾驶舱加热,第三温区13用于对车辆的后排副座位区域加热,第四温区14用于对车辆的后排主座位区域加热。

116.需要说明的是,当车辆的加热器100具有四个加热区域时,采用的加热芯体2均为如图10-图12所示的加热芯体2。其中正极汇流端子61和四个负极汇流端子62位于加热器100的顶部。

117.需要说明的是,该车辆的加热器100的装配过程为:

118.步骤一:把所有的正极片22的正极连接端31焊接在沿第一方向延伸的公共正极611上,其中公共正极611与公共极连接段4相连,公共极连接段4的另一部分沿第二方向延伸至加热器100的顶部,以与共用的正极汇流端子61相连;

119.步骤二:将第一温区11的负极片23的负极连接端32焊接在沿第一方向延伸的第一公共负极111(即第一温区11对应的公共负极)上,以与第一负极汇流端子621(即第一温区11对应的负极汇流端子)相连;

120.步骤三:将第二温区12的负极片23的负极连接端32焊接在沿第一方向延伸的第二公共负极121(即第二温区12对应的公共负极)上,以与第二负极汇流端子622(即第二温区12对应的负极汇流端子)相连;

121.步骤四:将第三温区13的负极片23的负极连接端32焊接在第三公共负极131上,其中第三公共负极131可构造为第三温区13对应的负极延伸段41的一部分,相应的公共负极连接段的另一部分沿第二方向延伸至加热器100的顶部,以限定出第三负极汇流端子623(即第三温区13对应的负极汇流端子);

122.步骤五:将第四温区14的负极片23的负极连接端32焊接在第四公共负极141上,其中第四公共负极141可构造为第四温区14对应的负极延伸段41的一部分,相应的负极延伸段41的另一部分沿第一方向延伸至加热器100的顶部,以与第四负极汇流端子624(即第四温区14对应的负极汇流端子)相连;

123.综上所述,该车辆的加热器100形成有“一正四负”的结构,由此,便于用户通过控制器控制正极汇流端子61与四个负极汇流端子62中的至少一个或多个同时通电,从而实现第一温区11、第二温区12、第三温区13和第四温区14中的至少一个开启或多个之间的组合开启,以满足用户的实际需求。

124.具体地,该车辆的加热器100的控制策略为:

125.(1)可通过控制正极汇流端子61和第一负极汇流端子621通电,实现开启第一温区11的加热芯体2时,可断掉第二温区12的加热芯体2、第三温区13的加热芯体2和第四温区14的加热芯体2的电;

126.(2)可通过控制正极汇流端子61和第二负极汇流端子622通电,实现开启第二温区12的加热芯体2时,可断掉第一温区11的加热芯体2、第三温区13的加热芯体2和第四温区14的加热芯体2的电;

127.(3)可通过控制正极汇流端子61和第四负极汇流端子624通电,实现开启第四温区14的加热芯体2时,可断掉第一温区11的加热芯体2、第二温区12的加热芯体2和第三温区13

的加热芯体2的电;

128.(4)可通过控制正极汇流端子61和第三负极汇流端子623通电,实现开启第三温区13的加热芯体2时,可断掉第一温区11的加热芯体2、第二温区12的加热芯体2和第四温区14的加热芯体2的电;

129.(5)可通过控制正极汇流端子61、第一负极汇流端子621和第二负极汇流端子622通电,实现开启第一温区11、第二温区12的加热芯体2时,可断掉第三温区13的加热芯体2和第四温区14的加热芯体2的电;

130.(6)可通过控制正极汇流端子61、第三负极汇流端子623和第四负极汇流端子624通电,实现开启第三温区13,第四温区14的加热芯体2时,可断掉第一温区11的加热芯体2和第二温区12的加热芯体2的电;

131.(7)可通过控制正极汇流端子61、第一负极汇流端子621、第三负极汇流端子623和第四负极汇流端子624通电,实现开启第一温区11、第三温区13、第四温区14的加热芯体2时,可断掉第二温区12的加热芯体2的电;

132.(8)可通过控制正极汇流端子61、第一负极汇流端子621、第二负极汇流端子622和第四负极汇流端子624通电,实现开启第一温区11、第二温区12、第四温区14的加热芯体2时,可断掉第三温区13的加热芯体2的电;

133.(9)可通过控制正极汇流端子61、第二负极汇流端子622、第三负极汇流端子623和第四负极汇流端子624通电,实现开启第二温区12、第三温区13、第四温区14的加热芯体2时,可断掉第一温区11的加热芯体2的电;

134.(10)可通过控制正极汇流端子61、第一负极汇流端子621、第二负极汇流端子622和第三负极汇流端子623通电,实现开启第一温区11、第二温区12、第三温区13的加热芯体2时,可断掉第四温区14的加热芯体2的电;

135.(11)可通过控制正极汇流端子61、第一负极汇流端子621、第二负极汇流端子622、第三负极汇流端子623和第四负极汇流端子624同时通电,实现同时开启第一温区11、第二温区12、第三温区13的加热芯体2。

136.在另一些实施例中,如图4-图6所示,当车辆的加热器100具有三个加热区域时,三个加热区域可分别为第一温区11、第二温区12和第四温区14,优选地,第一温区11用于对车辆的主驾驶舱加热,第二温区12用于对车辆的副驾驶舱和车辆的后排副座位区域加热,第四温区14用于对车辆的后排主座位区域加热。

137.需要说明的是,当车辆的加热器100具有三个加热区域时,采用的加热芯体2为如图10-图12所示的加热芯体2和如图13-图15中所示的加热芯体2,具体地,第一温区11和第四温区14采用的加热芯体2为如图10-图12所示的加热芯体2,第二温区12采用的加热芯体2为如图13-图15中所示的加热芯体2。

138.需要说明的是,该车辆的加热器100的装配过程为:

139.步骤一:把所有的正极片22的正极连接端31焊接在公共正极611上,其中公共正极611与公共极连接段4相连,公共极连接段4的另一部分沿第二方向延伸至加热器100的顶部,以限定出共用的正极汇流端子61;

140.步骤二:将第一温区11的负极片23的负极连接端32焊接在沿第一方向延伸的第一公共负极111(即第一温区11对应的公共负极)上,以与第一负极汇流端子621(即第一温区

11对应的负极汇流端子)相连;

141.步骤三:将第二温区12的负极片23的负极连接端32焊接在第二公共负极121(即第二温区12对应的公共负极)上,以与第二负极汇流端子622(即第二温区12对应的负极延伸段41)相连;

142.步骤四:将第四温区14的负极片23的负极连接端32焊接在第四公共负极141上,其中第四公共负极141可以为第四温区14对应的负极延伸段41的一部分,相应的负极延伸段41的另一部分沿第一方向延伸至加热器100的顶部,以限定出共用的第四负极汇流端子624(即第四温区14对应的负极汇流端子)。

143.综上所述,该车辆的加热器100形成有“一正三负”的结构,由此,便于用户通过控制器控制正极汇流端子61分别与第一负极汇流端子621、第二负极汇流端子622和第四负极汇流端子624中的至少一个或多个同时通电,从而实现便于通过控制器独立控制第一温区11、第二温区12和第四温区14中的至少一个开启或多个之间的组合开启,以满足用户的实际需求。

144.具体地,该车辆的加热器100的控制策略为:

145.(1)可通过控制正极汇流端子61和第一负极汇流端子621通电,实现开启第一温区11的加热芯体2时,可断掉第二温区12的加热芯体2和第四温区14的加热芯体2的电;

146.(2)可通过控制正极汇流端子61和第四负极汇流端子624通电,实现开启第四温区14的加热芯体2时,可断掉第一温区11的加热芯体2和第二温区12的加热芯体2的电;

147.(3)可通过控制正极汇流端子61和第二负极汇流端子622通电,实现开启第二温区12的加热芯体2时,可断掉第一温区11的加热芯体2和第四温区14的加热芯体2的电;

148.(4)可通过控制正极汇流端子61、第一负极汇流端子621和第四负极汇流端子624通电,实现开启第一温区11和第四温区14的加热芯体2时,可断掉第二温区12的加热芯体2的电;

149.(5)可通过控制正极汇流端子61、第二负极汇流端子622和第四负极汇流端子624通电,实现开启第四温区14和第二温区12的加热芯体2时,可断掉第一温区11的加热芯体2的电;

150.(6)可通过控制正极汇流端子61、第一负极汇流端子621和第二负极汇流端子622通电,实现开启第一温区11和第二温区12的加热芯体2时,可断掉第四温区14的加热芯体2的电;

151.(7)可通过控制正极汇流端子61、第一负极汇流端子621、第二负极汇流端子622和第四负极汇流端子624同时通电,实现同时开启第一温区11,第二温区12和第四温区14的加热芯体2。

152.或者,当车辆的加热器100具有三个加热区域时,三个加热区域可分别为第一温区11、第二温区12和第三温区13,优选地,第一温区11用于对车辆的主驾驶舱和车辆的后排主座位区域加热,第二温区12用于对车辆的副驾驶舱,第三温区13用于对车辆的后排副座位区域加热。

153.需要说明的是,当车辆的加热器100具有三个加热区域时,采用的加热芯体2均为如图10-图12所示的加热芯体2和如图13-图15中所示的加热芯体2,具体地,第二温区11和第三温区14采用的加热芯体2为如图10-图12所示的加热芯体2,第一温区12采用的加热芯

体2为如图13-图15中所示的加热芯体2。

154.需要说明的是,该车辆的加热器100的装配过程为:

155.步骤一:把所有的正极片22的正极连接端31焊接在公共正极611上,其中公共正极611与公共极连接段4相连,公共极连接段4的另一部分沿第二方向延伸至加热器100的顶部,以限定出共用的正极汇流端子61;

156.步骤二:将第一温区11的负极片23的负极连接端32焊接在第一公共负极111(即第一温区11对应的公共负极)上,以与第一负极汇流端子621(即第一温区11对应的负极汇流端子)相连;

157.步骤三:将第二温区12的负极片23的负极连接端32焊接在第二公共负极121(即第二温区12对应的公共负极)上,以与第二负极汇流端子622(即第二温区12对应的负极汇流端子)相连;

158.步骤四:将第三温区13的负极片23的负极连接端32焊接在第三公共负极131上,其中第三公共负极131为第三温区13对应的负极延伸段41的一部分,相应的公共负极连接段的另一部分沿第二方向延伸至加热器100的顶部,以限定出共用的第三负极汇流端子623(即第三温区13对应的负极汇流端子);

159.综上所述,该车辆的加热器100形成有“一正三负”的结构,由此,便于用户通过控制器控制正极汇流端子61分别与第一负极汇流端子621、第二负极汇流端子622和第三负极汇流端子623中的至少一个或多个同时通电,从而实现便于通过控制器独立控制第一温区11、第二温区12和第三温区13中的至少一个开启或多个之间的组合开启,以满足用户的实际需求。

160.具体地,车辆的加热器100的控制策略为:

161.(1)可通过控制正极汇流端子61和第一负极汇流端子621通电,实现开启第一温区11的加热芯体2时,可断掉第二温区12的加热芯体2和第三温区13的加热芯体2的电;

162.(2)可通过控制正极汇流端子61和第三负极汇流端子623通电,实现开启第三温区13的加热芯体2时,可断掉第一温区11的加热芯体2和第二温区12的加热芯体2的电;

163.(3)可通过控制正极汇流端子61和第二负极汇流端子622通电,实现开启第二温区12的加热芯体2时,可断掉第一温区11的加热芯体2和第三温区13的加热芯体2的电;

164.(4)可通过控制正极汇流端子61、第一负极汇流端子621和第三负极汇流端子623通电,实现开启第一温区11和第三温区13的加热芯体2时,可断掉第二温区12的加热芯体2的电;

165.(5)可通过控制正极汇流端子61、第一负极汇流端子621和第二负极汇流端子622通电,实现开启第一温区11和第二温区12的加热芯体2时,可断掉第三温区13的加热芯体2的电;

166.(6)可通过控制正极汇流端子61、第二负极汇流端子622和第三负极汇流端子623通电,实现开启第二温区12和第三温区13的加热芯体2时,可断掉第一温区11的加热芯体2的电;

167.(7)可通过控制正极汇流端子61、第一负极汇流端子621、第二负极汇流端子622和第三负极汇流端子623同时通电,实现开启第一温区11,第二温区12和第三温区13的空调。

168.需要说明的是,上述的负极延伸段41和公共正极611连接段42均可构造为包塑件,

从而便于替代杂乱的电子线布线,优选地,包塑件包括塑料部分和金属部分,其中,塑料部分的材质为pbt(聚对苯二甲酸四次甲基酯)+30gf,即pbt材料中加入了30%的玻璃纤维,既可以达到耐温作用,又可以达到绝缘作用,金属部分为铜h65半硬态,铜h65半硬态具有良好的导电性,且半硬态具有足够的结构强度,以避免在电阻焊的焊接过程中由于气缸压力过大,导致焊接穿孔而炸裂,利于增强负极延伸段41和公共正极611连接段42的结构稳定性。

169.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

170.在本实用新型的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。

171.在本实用新型的描述中,“多个”的含义是两个或两个以上。

172.在本实用新型的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

173.在本实用新型的描述中,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

174.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

175.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1