采用动力电池模组分区防护结构的纯电动汽车一体化底盘

1.本实用新型涉及电动汽车零部件技术领域,具体涉及一种采用动力电池模组分区防护结构的纯电动汽车一体化底盘。

背景技术:

2.近年来,中国已成为全球最大的汽车消费国,随着人们对清洁能源的重视程度逐步提高,纯电动汽车在相关政策的支持下取得了快速地发展,其关键制造技术获得了显著突破。

3.随着纯电动汽车的发展和应用,随之而来的安全问题也进一步显现。纯电动汽车采用专用动力电池作为动力输出源,目前市面上的动力电池大多面临着体积大、质量重、安装和更换困难的问题,而且动力电池占用空间大,导致车内空间高度不理想,影响乘客的乘车体验。并且,当纯电动汽车发生激烈碰撞时,由于底盘变形失效,容易引发动力电池的破坏,致使动力电池发生燃烧甚至爆炸的事故。

4.解决以上问题成为当务之急。

技术实现要素:

5.为解决以上的技术问题,本实用新型提供了一种采用动力电池模组分区防护结构的纯电动汽车一体化底盘。

6.其技术方案如下:

7.一种采用动力电池模组分区防护结构的纯电动汽车一体化底盘,包括从前往后依次设置的底盘前段、底盘中段和底盘后段,其要点在于:所述底盘中段包括中段主框、固定地盖合在中段主框下部的底部支撑板以及可拆卸地安装在中段主框上部的上部盖板,所述底部支撑板上表面凹陷形成有紧邻中段主框内侧分布的缓冲板安装槽,所述中段主框中通过中段加强格栅分隔为若干个电池模块安装槽,各电池模块安装槽紧邻中段主框的一侧槽壁均设置有缓冲板,各缓冲板的下缘分别嵌入对应的缓冲板安装槽中,所述中段加强格栅上开设有若干分别连通各相邻电池模块安装槽的缓冲器件安装通孔,各缓冲器件安装通孔中均设置有两端分别凸出至对应电池模块安装槽中的缓冲器件,各电池模块安装槽中均安装有电池模块,各电池模块紧邻中段加强格栅的任一侧壁均弹性地支撑在对应的缓冲板上,各电池模块紧邻中段加强格栅的任一侧壁均弹性地支撑在至少一个对应的缓冲器件上。

8.作为优选:所述中段加强格栅上开设有若干分别连通各相邻电池模块安装槽的线束过孔,各线束过孔均紧邻底部支撑板。

9.采用以上结构,以便于各电池模块之间的连接线束穿过。

10.作为优选:所述中段主框为矩形框结构,且该中段主框的四个边角倒角形成倾斜连接部。

11.采用以上结构,使中段主框呈近似八边形结构,相比于纯矩形框结构,能够更有效

地抵挡来自四周的冲击,承载能力更高。

12.作为优选:所述中段主框的中部设置有两个横向并排的电池模块安装槽,所述中段主框的前部和后部均设置有三个横向并排的电池模块安装槽,位于中段主框前部和后部的所述电池模块安装槽的长度和宽度均小于位于中段主框中部的所述电池模块安装槽的长度和宽度。

13.采用以上结构,能够利用形成这种结构的中段加强格栅来大幅提高中段主框的结构强度,从而提升对电池模块的保护作用。

14.作为优选:所述缓冲器件包括呈圆柱体结构的阻尼器以及套装在阻尼器外周的弹簧,所述阻尼器和弹簧的两端均分别与对应的电池模块抵接。

15.采用以上结构,起到双重缓冲减震的效果,提升对电池模块的保护。

16.作为优选:所述底盘前段包括横向设置在中段主框前方的前防撞梁、两根并排设置的前纵梁和两根并排设置的前横梁,所述前纵梁的前后两端分别与前防撞梁的后侧和中段主框的前端固定连接,所述前横梁的两端分别与对应前纵梁的内侧固定连接,且两根前横梁沿前后方向依次设置在前防撞梁和中段主框之间;

17.所述底盘后段包括横向设置在中段主框后方的后防撞梁、两根并排设置的后纵梁和两根并排设置的后横梁,所述后纵梁的前后两端分别与中段主框的后端和后防撞梁的前侧固定连接,所述后横梁的两端分别与对应后纵梁的内侧固定连接,且两根后横梁沿前后方向依次设置在中段主框和后防撞梁之间。

18.采用以上结构,简单可靠,结构强度高。

19.作为优选:所述前防撞梁上开设有沿长度方向延伸的前梁条形通孔,该前梁条形通孔的中部具有竖向设置的前梁支撑杆,该前梁支撑杆的上下两端分别支撑在前梁条形通孔的上下两侧孔壁上;

20.所述后防撞梁上开设有沿长度方向延伸的后梁条形通孔,该后梁条形通孔的中部具有竖向设置的后梁支撑杆,该后梁支撑杆的上下两端分别支撑在后梁条形通孔的上下两侧孔壁上。

21.采用以上结构,既保证了前防撞梁和后防撞梁的结构强度,又实现轻量化设计。

22.作为优选:所述前防撞梁为向前凸出的弧形结构,所述后防撞梁为向后凸出的弧形结构。

23.采用以上结构,能够有效提升前防撞梁和后防撞梁的防撞效果。

24.与现有技术相比,本实用新型的有益效果:

25.1、将动力电池分为多个独立的电池模块,独立地置于各电池模块安装槽中,不仅便于电池模块的安装和拆卸,有利于底盘维修、检查与故障电池模块的单独更换,而且避免了电池模块之间的直接接触,有利于电池模块的散热,从而提高了电池模块的续航能力和使用寿命;

26.2、当纯电动汽车发生碰撞时,通过缓冲板和缓冲器件能有效缓冲和吸收碰撞所带来的冲击力,减弱对电池模块所造成的伤害,避免电池模块相互发生剧烈碰撞,从而提高了纯电动汽车安全性;

27.3、将电池模块分别嵌入对应的电池模块安装槽中,与底盘中段形成一体化结构,从而能够使整个底盘十分平整,节省了垂向空间,从而扩大了乘员舱内部的空间高度,提高

了乘客的乘车舒适性。

附图说明

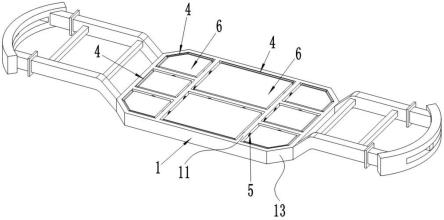

28.图1为本实用新型其中一个视角的结构示意图;

29.图2为本实用新型另外一个视角的结构示意图;

30.图3为中段主框与各电池模块的配合示意图;

31.图4为底盘前段、底盘中段和底盘后段的结构示意图;

32.图5为缓冲器件的结构示意图。

具体实施方式

33.以下结合实施例和附图对本实用新型作进一步说明。

34.如图1-图4所示,一种采用动力电池模组分区防护结构的纯电动汽车一体化底盘,其主要包括从前往后依次设置的底盘前段、底盘中段和底盘后段,其中,底盘中段用于安装动力电池。

35.具体地说,底盘中段包括中段主框1、底部支撑板2和上部盖板3,底部支撑板2固定地盖合在中段主框1的下部,上部盖板3可拆卸地安装在中段主框1的上部。底部支撑板2上表面凹陷形成有多条缓冲板安装槽21,各条缓冲板安装槽21均紧邻中段主框1的内侧分布。中段主框1中通过中段加强格栅11分隔为若干个电池模块安装槽12,各电池模块安装槽12紧邻中段主框1的一侧槽壁均设置有缓冲板4,各缓冲板4的下缘分别嵌入对应的缓冲板安装槽21中,即:各条缓冲板安装槽21分别位于对应电池模块安装槽12紧邻中段主框1的一侧。缓冲板4采用弹性材料制成,能够有效缓冲和吸收碰撞所带来的冲击力,减弱对电池模块6所造成的伤害。

36.并且,中段加强格栅11上开设有若干分别连通各相邻电池模块安装槽12的缓冲器件安装通孔111,各缓冲器件安装通孔111中均设置有两端分别凸出至对应电池模块安装槽12中的缓冲器件5。即:每个电池模块安装槽12的各槽壁上不是设有一块缓冲板4,就是设有至少一个缓冲器件5。请参见图5,缓冲器件5包括呈圆柱体结构的阻尼器51以及套装在阻尼器51外周的弹簧52,阻尼器51和弹簧52的两端均分别与对应的电池模块6抵接,从而起到双重缓冲减震的效果,提升对电池模块6的保护。

37.请参见图3,各电池模块安装槽12中均安装有电池模块6,各电池模块6紧邻中段加强格栅11的任一侧壁均弹性地支撑在对应的缓冲板4上,各电池模块6紧邻中段加强格栅11的任一侧壁均弹性地支撑在至少一个对应的缓冲器件5上。

38.因此,将传统的单个动力电池分为多个独立的电池模块6,独立地置于各电池模块安装槽12中,不仅便于电池模块6的安装和拆卸,有利于底盘维修、检查与故障电池模块6的单独更换,而且避免了电池模块6之间的直接接触,有利于电池模块6的散热,从而提高了电池模块6的续航能力和使用寿命;并且,当纯电动汽车发生碰撞时,通过缓冲板4和缓冲器件5能有效缓冲和吸收碰撞所带来的冲击力,减弱对电池模块6所造成的伤害,避免电池模块6相互发生剧烈碰撞,从而提高了纯电动汽车安全性;同时,将电池模块6分别嵌入对应的电池模块安装槽12中,与底盘中段形成一体化结构,从而能够使整个底盘十分平整,节省了垂向空间,从而扩大了乘员舱内部的空间高度,提高了乘客的乘车舒适性。

39.请参见图4,中段加强格栅11上开设有若干分别连通各相邻电池模块安装槽12的线束过孔112,各线束过孔112均紧邻底部支撑板2,以便于各电池模块之间的连接线束穿过。

40.进一步地,电池模块安装槽12槽底凹陷形成有电池限位凹槽22,以便于将电池模块6可靠地安装在电池模块安装槽12中。

41.请参见图1-图4,中段主框1为矩形框结构,且中段主框1的四个边角倒角形成倾斜连接部13,使中段主框1呈近似八边形结构,相比于纯矩形框结构,能够更有效地抵挡来自四周的冲击,承载能力更高。

42.并且,中段主框1的中部设置有两个横向并排的电池模块安装槽12,中段主框1的前部和后部均设置有三个横向并排的电池模块安装槽12,位于中段主框1前部和后部的电池模块安装槽12的长度和宽度均小于位于中段主框1中部的电池模块安装槽12的长度和宽度,使中段加强格栅11呈一个错位的网格结构,并且位于中段主框1前部和后部的加强结构密度更高,从而通过这样的设计,能够利用形成这种结构的中段加强格栅11来大幅提高中段主框1的结构强度,从而提升对电池模块6的保护作用。

43.底盘前段包括横向设置在中段主框1前方的前防撞梁71、两根并排设置的前纵梁72和两根并排设置的前横梁73,前纵梁72的前后两端分别与前防撞梁71的后侧和中段主框1的前端固定连接,前横梁73的两端分别与对应前纵梁72的内侧固定连接,且两根前横梁73沿前后方向依次设置在前防撞梁71和中段主框1之间。与底盘前段类似的,底盘后段包括横向设置在中段主框1后方的后防撞梁81、两根并排设置的后纵梁82和两根并排设置的后横梁83,后纵梁82的前后两端分别与中段主框1的后端和后防撞梁81的前侧固定连接,后横梁83的两端分别与对应后纵梁82的内侧固定连接,且两根后横梁83沿前后方向依次设置在中段主框1和后防撞梁81之间。

44.前防撞梁71上开设有沿长度方向延伸的前梁条形通孔711,前梁条形通孔711的中部具有竖向设置的前梁支撑杆712,前梁支撑杆712的上下两端分别支撑在前梁条形通孔711的上下两侧孔壁上。同样的,后防撞梁81上开设有沿长度方向延伸的后梁条形通孔811,后梁条形通孔811的中部具有竖向设置的后梁支撑杆812,后梁支撑杆812的上下两端分别支撑在后梁条形通孔811的上下两侧孔壁上。既保证了前防撞梁71和后防撞梁81的结构强度,又实现轻量化设计。

45.进一步地,前防撞梁71为向前凸出的弧形结构,后防撞梁81为向后凸出的弧形结构。采用以上结构,能够有效提升前防撞梁和后防撞梁的防撞效果。

46.进一步地,前防撞梁71先朝着远离中段主框1的方向斜向上延伸,再向前延伸,后防撞梁81先朝着远离中段主框1的方向斜向上延伸,再向后延伸,以进一步节省垂向空间,从而进一步扩大乘员舱内部的空间高度,提高乘客的乘车舒适性。

47.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多中类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1