安全气囊导气装置和安全气囊的制作方法

1.本实用新型涉及安全气囊的技术领域,尤其涉及一种安全气囊导气装置和安全气囊。

背景技术:

2.目前的dab/pab设计,如图1所示,此类设计不能有效的防止热粒子直接冲击气囊主片1

′

的正面部分。图1的设计热粒子会直接冲击气囊主片1

′

的正面部分,从而导致气囊正面破损,产生功能失效。

3.因此,有必要设计一种能够有效阻挡发生器产生的粒子,从而减轻发生器粒子对安全气囊主片的损坏的安全气囊导气装置和安全气囊。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种能够有效阻挡发生器产生的粒子,从而减轻发生器粒子对安全气囊主片损坏的安全气囊导气装置和安全气囊。

5.本实用新型的技术方案提供一种安全气囊导气装置,包括导流片,所述导流片的中部开设有装配孔,所述导流片的至少部分边缘设有环形通道,所述环形通道中穿入系绳,所述系绳拉动时能够调节所述边缘的开口大小。

6.进一步地,所述导流片为圆形片,所述导流片的圆周边缘翻折并缝纫后形成一圈所述环形通道。

7.进一步地,所述圆周边缘上开设有系绳缺口,所述系绳的端部从所述系绳缺口中穿出。

8.进一步地,所述导流片为矩形,所述导流片的上直边翻折并缝纫后形成上环形通道,所述导流片的下直边翻折并缝纫后形成下环形通道,所述导流片的左直边上下对折后缝纫,右直边上下对折后缝纫,所述上环形通道和所述下环形通道对接。

9.进一步地,所述上直边或所述下直边上开设有系绳缺口,所述系绳的端部从所述系绳缺口中穿出。

10.进一步地,所述导流片为柔性材料制成。

11.本实用新型还提供一种安全气囊,包括气袋本体,所述气袋本体上开设有进气孔,还包括上述任一项所述的安全气囊导气装置,所述装配孔连接在所述进气孔的内侧面,所述导流片位于所述气袋本体内,所述系绳从所述导流片的内部并经过所述装配孔和所述进气孔穿出。

12.进一步地,所述气袋本体包括主片和副片,所述主片与所述副片的边缘缝纫连接,所述进气孔开设在所述副片上,所述导流片位于进气方向上所述主片的前侧。

13.进一步地,所述系绳从所述进气孔穿出后打结。

14.采用上述技术方案后,具有如下有益效果:

15.本实用新型中当导流片上的系绳收紧后,能够缩小边缘开口,使得气体从进气孔

进入到导流片中,气体发生器产生的粒子被导流片阻挡,然后再从边缘开口流入到气袋本体中。本实用新型通过导流片遮挡在气袋本体的主片的前侧,从而起到了保护主片的作用。

附图说明

16.参见附图,本实用新型的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本实用新型的保护范围构成限制。图中:

17.图1是现有的安全气囊的结构示意图;

18.图2是本实用新型一实施例中导流片的展开图;

19.图3是本实用新型一实施例中安全气囊导气装置的结构示意图;

20.图4是本实用新型一实施例中安全气囊导气装置安装到安全气囊中的结构示意图;

21.图5是本实用新型另一实施例中导流片的展开图;

22.图6是本实用新型另一实施例中安全气囊导气装置的对折前的结构示意图;

23.图7是本实用新型另一实施例中安全气囊导气装置的对折后的结构示意图;

24.图8是图7中a-a处的截面图;

25.图9是图7中b-b处的截面图;

26.图10是本实用新型一实施例中安全气囊的示意图;

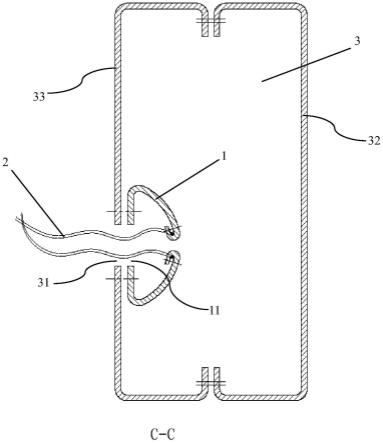

27.图11是图10中c-c处的截面图。

28.附图标记对照表:

29.气囊主片1

′

;

30.导流片1:装配孔11、环形通道12、上环形通道121、下环形通道122、系绳缺口13、上直边14、下直边15、左直边16、右直边17;

31.系绳2;

32.安全气囊3:进气孔31、主片32、副片33。

具体实施方式

33.下面结合附图来进一步说明本实用新型的具体实施方式。

34.容易理解,根据本实用新型的技术方案,在不变更本实用新型实质精神下,本领域的一般技术人员可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或视为对实用新型技术方案的限定或限制。

35.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

36.实施例一:

37.如图2-4所示,安全气囊导气装置,包括导流片1,导流片1的中部开设有装配孔11,导流片1的至少部分边缘设有环形通道12,环形通道 12中穿入系绳2,系绳2拉动时能够调节边缘的开口大小。

38.具体为,如图2所示,导流片1为圆形片,装配孔11开设在导流片 1的中心,导流片的外缘为圆形。

39.如图3所示,导流片1的圆周边缘翻折并缝纫后形成一圈环形通道 12,环形通道12中穿入系绳2。当拉动系绳2时,导流片1的边缘能够被收紧。

40.如图2所示,圆周边缘上开设有系绳缺口13;如图3所示,系绳2 的端部从系绳缺口13中穿出。

41.如图4所示,当安全气囊导气装置安装到安全气囊3中后,装配孔 11与安全气囊3的进气孔31连接,安全气囊导气装置位于安全气囊3的内部。将系绳2收紧后,系绳2的端部从导流片1的内部穿过装配孔11 和进气孔31后,拉出到安全气囊3的外部,最后打结防止滑落。

42.安全气囊3的进气孔31用于安装气体发生器,当气体发生器被点爆后,气体先进入到导流片1中,气体中的颗粒被导流片1阻挡,然后气体再从导流片1的边缘的开口流入到安全气囊3中。

43.本实施例中安全气囊导气装置能够起到阻挡气体中的颗粒的作用,有效地保护了安全气囊。

44.实施例二:

45.如图5-9所示,实施例二中,导流片1为矩形,导流片1的上直边 14翻折并缝纫后形成上环形通道121,下直边15翻折并缝纫后形成下环形通道122,导流片1的左直边16上下对折后缝纫,右直边17上下对折后缝纫,上环形通道121和下环形通道122对接。

46.具体为,如图5所示,导流片1为矩形,包括四条直边,分别为上直边14、下直边15、左直边16和右直边17,装配孔11设置在导流片1 的中心。

47.如图6所示,先将上直边14翻折并缝纫后形成上环形通道121,下直边15翻折并缝纫后形成下环形通道122,然后将系绳2穿入到上环形通道121和下环形通道122中。

48.如图7所示,将导流片2上下对折,然后将左直边16的上下部分缝纫连接,右直边17的上下部分缝纫连接,形成完整的导流结构。上下对折后,上环形通道121和下环形通道122对接组成一个完整的环形通道 12。

49.进一步地,如图5所示,上直边14上开设有系绳缺口13,系绳2 的端部从系绳缺口13中穿出,方便拉筋系绳2。

50.可选地,系绳缺口13还可以开设在下直边15上。

51.可选地,也可以不开设系绳缺口13,系绳2的端部从上环形通道121 与下环形通道122之间的缺口拉出。

52.较佳地,导流片1为柔性材料制成,当系绳2拉紧时,导流片1的边缘能够收缩,使得导流片1的边缘缩小,导流片1能够起到阻挡颗粒的作用。

53.实施例三:

54.如图10-11所示,安全气囊3,包括气袋本体,气袋本体上开设有进气孔31,还包括上述任一实施例中的安全气囊导气装置,装配孔11连接在进气孔31的内侧面,导流片1位于气袋本体内,系绳2从导流片1的内部并经过装配孔11和进气孔31穿出。

55.进气孔31用于安装气体发生器,装配孔11与进气孔31的内侧面缝纫连接。气体发生器产生的气体直接进入到导流片1形成的腔体中。

56.当系绳2收紧后,导流片1的边缘处的开口缩小。使得大部分颗粒都不会从开口进入到气袋本体中,而是被阻挡在了导流片1的腔体中。然后,气体才从导流片1的边缘处的开口流入到气袋本体中。

57.进一步地,如图11所示,气袋本体包括主片32和副片33,主片32 与副片33的边缘缝纫连接,进气孔31开设在副片33上,导流片1位于进气方向上主片32的前侧。

58.这样导流片1遮挡在主片32的前侧,有效地保护了安全气囊3的主片32。

59.较佳地,系绳2从进气孔31穿出后打结,防止滑落,避免影响导流片1的边缘开口的收紧。

60.本实用新型能够用于大多数安全气囊,尤其是主驾驶气囊和副驾驶气囊中。

61.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1