一种用于可充气帘的导气结构的制作方法

1.本实用新型涉及汽车被动安全技术领域,具体涉及一种用于可充气帘的导气结构。

背景技术:

2.包含有用于可充气帘的导气结构的气囊,安装于汽车上是保护驾驶员及乘员安全的标配产品。当汽车在行驶过程中发生碰撞事故时,安全气囊传感器接收撞击信号,只要达到规定的强度,气体发生器接到信号后引燃气体发生剂,产生大量气体,通过导气结构的气流通道传输给气袋,使气袋形成弹性气垫,从而有效地保护人体头部和胸部,使之免于伤害或减轻伤害程度。由于气体发生器刚点爆时瞬间产生大量的高热气体,对气帘的导气结构有强大的冲击力,如图1所示为现有的导气结构以及气体的流向图,图中显示了缝合接缝处经受了全部冲击力,使缝纫线接缝处极易失效,致使导气结构漏气,气袋无法正常展开。由于涉及驾乘人员的生命安全,是决不允许缝纫线接缝位置失效,因此需要一种新型导气结构能够避免缝纫线位置失效。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种用于可充气帘的导气结构,该导气结构能够避免因受到高热气体冲击而使缝纫线接缝处失效,有效保护气袋本体起到隔热、导气作用。

4.本实用新型的技术方案如下:

5.一种用于可充气帘的导气结构,包括气袋衬片、隔热片和导气袋,其特征是:所述隔热片和气袋衬片叠加缝纫在导气袋内上部,所述导气袋是由一块或二块导气片沿对称线折叠后缝纫连接而成,且缝纫线位于导气袋的一侧或二侧,使导气袋具有一个入口和二个出口;当气帘充气时,使气体发生器产生的高热气体冲击导气袋内下部的无缝纫线区域。

6.作为进一步优选,所述导气袋是由上下布置的二块导气片分别沿对称线折叠后缝纫而成。

7.作为进一步优选,所述隔热片位于气袋衬片与导气片之间,所述气袋衬片和二块导气片分别关于其纵向中心线对称,气袋衬片对称折叠后的边缘与位于上方的导气片缝纫连接,形成一个截面为z字型的气流通道。

8.作为进一步优选,所述导气袋为一块异形的导气片通过二次折叠后缝纫连接而成,以进一步简化结构和缝纫工艺。

9.作为进一步优选,所述气袋衬片为船锚形并与隔热片和导气片的上部通过缝纫线缝纫连接,所述气袋衬片位于隔热片和导气片之间。

10.作为进一步优选,所述隔热片近似为d字形。

11.作为进一步优选,在气袋衬片、隔热片和构成导气袋的导气片上分别设有相互对应的定位凸点,用于实现相互缝合时的位置定位。

12.本实用新型的有益效果是:

13.由于所述导气袋是由一块或二块导气片沿对称线折叠后缝纫连接而成,且缝纫线位于导气袋的一侧或二侧,即将该导气结构的缝纫接缝位置,从高热气体的集中冲击区域移到气流通道的一侧或二侧,因此当气帘充气时,可使气体发生器产生的高热气体冲击导气袋内下部的无缝纫线区域,有效避免了高热气体对缝纫线接缝冲击造成接缝处的失效,提高了导气结构的可靠性,有效保护气袋本体起到隔热、导气作用;并且缝纫线接缝位置不需要靠增加布料的层数做加强,节约了布料,降低了产品成本。

附图说明

14.图1为本实用新型背景技术的导气结构以及气体的流向示意图;

15.图2a为本实用新型实施例一的半成品平铺缝纫固定展开示意图;

16.图2b为本实用新型实施例一的可充气帘的导气结构示意图;

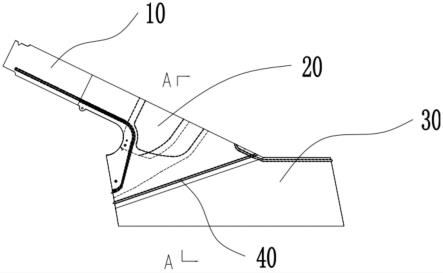

17.图2c为图2b的a-a剖面示意图;

18.图2d为本实用新型实施例一的气袋衬片展开示意图;

19.图2e为本实用新型实施例一的隔热片展开示意图;

20.图2f为本实用新型实施例一的导气片展开示意图;

21.图3a为本实用新型实施例二的半成品平铺缝纫固定展开示意图;

22.图3b为图3a第一次折叠缝纫后的结构示意图;

23.图3c为图3a第二次折叠缝纫后的导气结构示意图;

24.图3d为图3c的a-a剖面示意图;

25.图3e为本实用新型实施例二的气袋衬片展开示意图;

26.图3f为本实用新型实施例二的隔热片展开示意图;

27.图3g为本实用新型实施例二的导气片展开示意图。

28.图中:气袋衬片10;隔热片20;导气袋30;导气片ⅰ301;导气片ⅱ302;缝纫线40;缝纫线50;对称线110;第一折叠线120;第二折叠线130。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

30.实施例1

31.如图2a-图2f所示,本实用新型涉及的一种用于可充气帘的导气结构,包括气袋衬片10、隔热片20和导气袋30,所述导气袋30是由上下布置的二块导气片分别沿对称线110折叠后缝纫连接而成,且缝纫线40位于导气袋30的二侧,使导气袋30具有一个入口和二个出口;当气帘充气时,使气体发生器产生的高热气体冲击导气袋30内下部的无缝纫线区域。

32.所述导气片分别为上下布置的导气片ⅰ301和导气片ⅱ302,所述隔热片20和气袋衬片10叠加缝纫在导气袋30内上部,所述隔热片20位于气袋衬片10与导气片ⅰ301之间,隔热片20与气袋衬片10通过至少一圈缝纫线缝纫连接,所述导气片ⅰ301、导气片ⅱ302和气袋

衬片10分别关于其纵向中心线对称,气袋衬片10对称折叠后的边缘与位于上方的导气片ⅰ301缝纫连接,形成一个截面为z字型的气流通道。

33.在气袋衬片10、隔热片20和构成导气袋30的导气片ⅰ301上分别设有相互对应的定位凸点和定位孔,用于实现相互缝合时的位置定位。在导气片ⅱ302两端对称设有多个定位凸点,并与导气片ⅰ301两端的定位凸点对应。

34.加工时,将导气片ⅰ301、隔热片20和气袋衬片10自下而上平铺,通过定位凸点和定位孔实现位置定位,先用缝纫线在隔热片20周边做缝纫固定连接,然后沿气袋衬片10的纵向中心线对折,将导气片ⅰ301对折后的两侧边缘与沿对折后的导气片ⅱ302的两侧边缘分别用缝纫线40缝纫连接,形成封闭的气流通道。当气囊模块充气时,高热气体对应该导气结构内的冲击区域无缝纫线接缝,缝纫线40接缝位置位于导气袋30的二侧,可避免高热气体集中冲击缝纫线接缝位置,造成缝纫线开裂,气袋失效。

35.实施例2

36.如图3a-图3g所示,本实用新型涉及的一种用于可充气帘的导气结构,包括气袋衬片10、隔热片20和导气袋30,所述导气袋30为一块异形的导气片通过依次沿第一折叠线120和第二折叠线130进行二次折叠后缝纫连接而成,且缝纫线40位于导气袋30的一侧,以进一步简化结构和缝纫工艺。使导气袋30具有一个入口和二个出口;当气帘充气时,使气体发生器产生的高热气体冲击导气袋30内下部的无缝纫线区域。

37.所述气袋衬片10为船锚形并与隔热片20和导气片的上部通过一圈缝纫线50缝纫连接,所述气袋衬片10位于隔热片20和导气片之间。所述隔热片20近似为d字形。在气袋衬片10、隔热片20和构成导气袋30的导气片上分别设有相互对应的定位凸点和定位孔,用于实现相互缝合时的位置定位。

38.加工时,将导气片、气袋衬片10和隔热片20自下而上平铺,如图3a所示,通过定位凸点和定位孔实现位置定位,先用缝纫线沿隔热片20周边做缝纫固定连接,然后沿导气片上部的第一折叠线120对折,将导气片和气袋衬片10对折后的两侧边缘用缝纫线缝纫连接,如图3b所示;最后将折叠后的导气片远离气袋衬片10的一端沿第二折叠线130对折后,与沿第一折叠线120折叠后形成的重叠部分通过缝纫线缝纫连接,形成完整的导气结构如图3c所示。当气囊模块充气时,高热气体冲击导气袋30区域无缝纫线接缝,避免高热气体直接冲击缝纫线接缝。

39.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1