用于载具的存放组件及载具的制作方法

1.根据第一方面,本实用新型涉及一种用于载具的存放组件。

2.根据第二方面,本实用新型还涉及包括这种组件的载具。

背景技术:

3.这种类型的存放隔室例如被集成到载具的装饰件中,如仪表板、门板、中央控制台等。

4.存放隔室例如是手套箱、烟灰缸、储物盒或任何其他用户可以放置物品的隔室。

5.存放隔室是,例如,手套箱、烟灰缸、口袋或用户可以放置物品的任何其他隔室。

6.在载具受到冲击的情况下,隔室的盖子可能会意外地位移到打开位置。盖子因此朝舱室的内部突出延伸并对载具的乘员而言变得危险。此外,存放容积中存在的物品,甚至是隔室的盖子本身,可以被射出至舱室中并且因此变成可能伤害载具的乘员的弹丸。

技术实现要素:

7.本实用新型的目的是提供一种载具组件,其中存放隔室的盖子在载具受到冲击的情况下不能意外打开,因此确保载具的乘员的安全。

8.为此,本实用新型涉及一种用于载具的存放组件,包括:对载具的至少一个第一支承表面,存放隔室,其至少部分限定存放容积以及开口,并且包括盖子,其可沿基本垂直于纵向方向的旋转轴线相对于开口和支承表面在至少一个关闭位置和打开位置之间旋转,在该至少一个关闭位置中,盖子关闭开口;且在打开位置中,盖子与开口分隔开,其中,组件还包括安装在所述盖子上的对盖子的锁定装置,锁定装置包括:

9.该组件还包括对盖子的锁定装置,其包括:

10.至少一个杆,其可相对于支承表面沿纵向方向在至少一个第一展开位置和缩回位置之间平移移动,在至少一个第一展开位置中,杆至少部分地面对第一支承表面延伸,且缩回位置中,杆远离第一支承表面延伸,以及

11.对杆的保持系统,其被构造为沿第一方向在杆上施加恢复力以将所述杆保持在缩回位置,并且当沿与第一方向基本相反的第二方向在杆上施加的力大于恢复力时则允许杆从缩回位置朝第一展开位置位移。

12.因此,在载具受到冲击的情况下,在惯性的作用下,杆从缩回位置朝面对第一支承表面的第一展开位置位移,因此防止隔室的盖子旋转。因此,存放隔室保持关闭并且存在于存放隔室的内部的物品不能被射出至舱室中。此外,在冲击后,保持系统允许杆重新朝缩回位置位移,使存放隔室可以重新打开。该固定系统还确保在载具的正常交通条件下或当载具停止时,由于杆被保持在缩回位置中,隔室仍继续可由载具的乘员进入。盖子的所有卡住风险都受限。

13.根据不同的或互补的实施例,该组件还包括以下特征中的一个或多个,这些特征可单独地或以任何方式组合采用:

14.支承表面包括基本平行于纵向方向的至少一个部分;

15.杆在第一展开位置与第一支承表面接触;

16.杆在第一展开位置中从盖子的前表面朝第一支承表面突出延伸;

17.盖子限定接收杆的第一通孔;

18.保持系统至少包括接收杆的至少一个第一螺旋弹簧;

19.杆包括止挡器件,第一螺旋弹簧安装为承靠在止挡器件和第一通孔中面对止挡器件设置的后周边表面之间;

20.盖子包括内部支撑元件,该内部支撑元件限定面对第一通孔的第二通孔,该第二通孔接收杆;以及

21.在杆的缩回位置中,止挡器件抵靠第二通孔的前周边表面。

22.根据第二方面,本实用新型涉及一种包括上述组件的载具。

附图说明

23.本实用新型的其他特征和优点将从以下给出的详细描述中显现,这些描述是说明性的而非限定性的并且参考附图,其中:

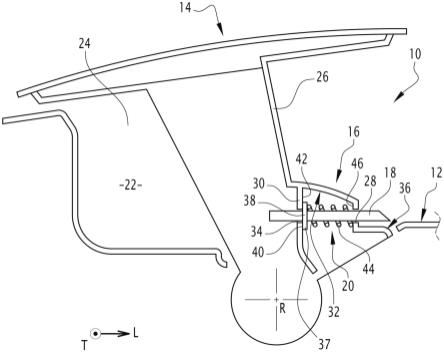

24.图1是根据本实用新型的第一实施例的载具组件的示意性截面图,其中杆处于缩回位置,

25.图2是图1的组件的示意图,其中杆处于第一展开位置中,

26.图3是根据本实用新型的第二实施例的载具组件的示意性截面图,其中杆处于缩回位置。

具体实施方式

27.在以下描述中,所使用的方向是载具的通常导向。因此,纵向方向l是载具的正常交通方向。横向方向t是基本垂直于纵向方向l的方向。术语"前 "和"后"与第二方向相关,这将在后面的描述中更详细地解释。在本文描述的实施例中,第二方向基本平行于纵向方向l,这被认为是载具的正常前进方向。

28.图1是根据本实用新型的存放组件10沿纵向方向l的示意性截面图。

29.该组件10包括对载具的第一支承表面12、存放隔室14和锁定装置16,其包括杆18以及对杆18的保持系统20。

30.第一支承表面12例如是载具的装饰面板元件或结构元件。第一支承表面优选地相对于载具的结构固定。

31.在图1的示例中,第一支承表面12在基本平行于纵向方向l的平面中延伸。

32.存放隔室14优选地集成在在第一支承表面12的附近延伸的装饰元件中。例如,存放隔室14集成到位于前座椅之间或后座椅之间的中央控制台。作为变型,存放隔室14集成到仪表板。

33.存放隔室14至少部分地限定存放容积22以及开口24。例如,存放容积 22用于接收载具的乘员的物品,如文件、眼镜、电子设备、垃圾等,其可通过开口24存取。

34.存放隔室14还包括盖子26,其可相对于开口24和第一支承表面12沿基本垂直于纵向方向l的旋转轴线r(即基本平行于横向方向t的方向)移动。

35.盖子26可在至少一个关闭位置(其中,盖子26关闭开口24)和打开位置(其中,盖子26与开口24分隔开)之间移动。

36.优选地,盖子26限定接收杆18的第一通孔28。

37.在图1和图2所示的示例中,盖子26包括连接在盖子26的内表面32上,即朝存放容积22的定向的内支撑元件30。内支撑元件30在基本垂直于纵向方向l的平面中延伸。

38.内表面32限定接收杆18的第二通孔34。

39.第一通孔28和第二通孔34沿基本平行于纵向方向l的方向基本彼此面对地设置。

40.第一通孔28的直径和第二通孔34的直径基本相同并允许杆18在所述第一通孔28和第二通孔34内部滑动。

41.杆18可相对于第一支承表面12沿纵向方向l在第一展开位置(图2)和缩回位置(图1)之间平移移动,在展开位置中,杆18部分地面对第一支承表面12延伸,并且在缩回位置中,杆18远离第一支承表面12延伸,且反之亦然。

42.优选地,在第一展开位置中,杆18支承在第一支承表面12的至少一部分上,因此在盖子处于关闭位置时防止盖子26从关闭位置朝打开位置旋转位移。更具体地,杆18从盖子26的前表面36朝第一支承表面12突出延伸。

43.例如,杆18基本上是圆柱形的。例如,杆18有基本圆形横截面。这有利于杆18在盖子26上的组装。作为变型,杆18的横截面是方形或任何其他形状。

44.优选地,杆18基本笔直并且例如主要沿纵向方向l延伸。作为变型,杆 18包括沿纵向方向l延伸的笔直部分以及连接至笔直部分的至少一个弯形部分。

45.杆18安装为可沿纵向方向l在盖子26上滑动。

46.优选地,杆18包括从杆18的周围径向延伸的止挡器件37。

47.在图1和图2的示例中,止挡器件是在杆18的周围的至少一部分上延伸的凸缘38。在缩回位置(图1),止挡器件37的后表面40支承在第二通孔34 的前周边表面42上。止挡器件37在杆18上的位置被选择为使得,在杆18 的缩回位置和第一展开位置,杆18仍然总是由第一通孔28和第二通孔34接收。因此,在杆18的任何位置,杆18都不能离开第一通孔28和第二通孔34。

48.作为变型,止挡器件37包括至少一个凸耳,其固定在杆18的周围并从杆 18的外表面突出延伸,优选地包括分布在杆18周围的多个凸耳。

49.优选地,杆18保持系统20被构造为沿第一方向在杆18上施加恢复力以将所述杆18保持在缩回位置,并且当沿与第一方向基本相反的第二方向在杆施加的力大于恢复力时则允许杆18从缩回位置朝第一展开位置位移。

50.第一方向和第二方向优选地基本平行于纵向方向l。第一方向沿与纵向方向l的指向相反的指向定向,即从前朝后。因此,第二方向从后朝前定向。

51.因此,在载具受到冲击的情况下,杆18通过惯性移动到第一展开位置中并在盖子26处于关闭位置时防止盖子26围绕旋转轴线r枢转。在图1和图2 所示的示例中,在发生前冲击或包括来自载具的前方的纵向分量的冲击的情况下,杆18通过惯性位移到第一展开位置。作为变型,锁定装置16沿纵向方向 l以相反构造设置。在这种构造中,杆18在载具受到后冲击的情况下通过惯性位移到第一展开位置中。作为变型,锁定装置16沿横向方向设置。在发生侧向冲击的情况下,杆18位移。

52.优选地,保持系统20至少包括至少一个第一螺旋弹簧44。例如,第一螺旋弹簧接收杆18。这允许锁定装置16紧凑。在这种构造中,第一螺旋弹簧44 沿纵向方向l在与杆18相同的指向上延伸。第一螺旋弹簧44被很好地引导,特别是在杆18是圆柱形的情况下。

53.例如,第一螺旋弹簧44被安装为承靠在止挡器件37和第一通孔28中与止挡器件37面对设置的后周边表面46之间。因此,第一螺旋弹簧44在止挡器件37和第一通孔28的后周边表面46之间延伸。在杆18的第一展开位置中,第一螺旋弹簧44沿纵向方向l具有第一尺寸。在杆18的缩回位置,第一螺旋弹簧44沿纵向方向l具有第二尺寸,第一尺寸小于第二尺寸。换句话说,当从缩回位置变换到第一展开位置时,第一螺旋弹簧44在止挡器件和第一通孔28的后周边表面46之间被压缩。

54.有利地,杆18的质量适于使所述杆18在大于预定值的力的冲击时位移。第一螺旋弹簧44的硬度适于使得第一螺旋弹簧44在载具的正常使用时不被压缩并在超过预定力的冲击时被压缩。

55.杆18的质量和第一螺旋弹簧44的硬度尤其根据盖子26的质量来确定。

56.因此,根据本实用新型的组件在载具受到冲击的情况下尤其有效。实际上,在惯性的作用下,杆18从缩回位置朝面对第一支承表面12的第一展开位置位移,从而防止隔室14的盖子26的旋转。因此,存放隔室14保持关闭且存在于存放容积22内部的物品不会被弹出到舱室的内部。此外,在冲击之后,保持系统20允许杆18重新朝缩回位置位移,使其仍重新可能打开存放隔室14。保持系统20还允许在载具的正常交通条件下或当载具停止时由于杆18被保持在缩回位置中而确保隔室14仍然可以被载具的乘员所进入。盖子26的所有卡住风险都受限。此外,保持系统20优选地从载具的舱室的内部不可见。因此,存放隔室14的美学外观不会劣化。根据本实用新型的锁定装置16还具有独立于被构造为将盖子26锁定在关闭位置的可能闩锁的优势。因此,在发生冲击的情况下,施加在闩锁上的应力受限并且闩锁的锁定功能不会劣化。

57.图3示出了根据本实用新型的存储组件10的第二实施例。

58.本实施例将通过与第一实施例的不同之处进行描述。

59.在该实施例中,组件10包括第一支承表面12和第二支承表面48,其分别与杆18的端部50、52中的每个配合。

60.杆18可相对于支承表面12、48沿纵向方向l在第一展开位置、第二展开位置和缩回位置之间平移移动,在第一展开位置中,杆18部分地面对第一支承表面12延伸;在第二展开位置中,杆18部分地面对第二支承表面48延伸;以及在缩回位置中,杆18远离第一支承表面12和第二支承表面48延伸。

61.杆18的保持系统20被构造为沿第一方向或第二方向在杆18上施加恢复力,以将杆18保持在缩回位置中,并且当沿第二方向或第二方向对杆18施加的力大于恢复力时则允许杆18从缩回位置朝第一展开位置或第二展开位置位移。

62.特别地,在该实施例中,保持系统20包括第二螺旋弹簧54,其优选地接收杆18。

63.例如,第二螺旋弹簧54被安装为抵靠在止挡器件37和第二通孔34的面对止挡器件37设置的前周边表面42之间。因此,第二螺旋弹簧54在止挡器件37和第二通孔34的前周边表面42之间延伸。在杆18的第二展开位置中,第二螺旋弹簧54沿纵向方向l具有第一尺寸。在杆18的缩回位置,第二螺旋弹簧54沿纵向方向l具有第二尺寸,第一尺寸小于第二尺寸。

换句话说,当从缩回位置变换到第二展开位置时,第二螺旋弹簧54在止挡器件和第二通孔34的前周边表面42之间被压缩。

64.在缩回位置,止挡器件37分别通过第一螺旋弹簧44和第二螺旋弹簧54 而与第一通孔28的后周边表面46和第二通孔34的前周边表面42分离。

65.因此,该实施方案可以防止存放隔室14在第一方向和第二方向受到冲击的情况下被打开。

66.另外,对于所示的所有实施例,第一螺旋弹簧44和/或第二螺旋弹簧54 平行于杆18而不是围绕杆18延伸。

67.另外,第一螺旋弹簧44和/或第二螺旋弹簧54垂直于杆18延伸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1