一种车辆惯导安装装置的制作方法

1.本实用新型属于驾驶汽车测试设备中惯导的固定装置技术领域,具体涉及了一种车辆惯导安装装置。

背景技术:

2.当今,自动驾驶技术已经成为整个汽车产业的热点方向,应用自动驾驶技术可以全面提升汽车驾驶的安全性、舒适性,满足更高层次的市场需求。科研院校、汽车制造厂商、科技公司、自动驾驶汽车创业公司以及汽车零部件供应商在自动驾驶技术领域进行不断的探索,衍生出对自动驾驶汽车测试设备的需求。通过自动驾驶汽车测试设备,可以获得车辆在自动驾驶中测得的数据。测试数据与原始车辆数据进行对比分析,可以实现对自动驾驶车辆环境感知能力及决策能力的评估。

3.自动驾驶汽车测试设备中获取定位信息及车辆姿态的传感器由高精度惯导元件实现,高精度惯导元件已经成为自动驾驶汽车测试设备中不可或缺的一部分。常见的惯导元件固定方式为大多是利用结构胶、自粘带或者是采用破坏车身结构的方式将惯导元件固定到车身上,现有固定方式存在:安装姿态不准确且难以调整,惯导元件系统与系统联结刚性不足以及设备迁移更换不方便,耗时耗力等不足之处。

技术实现要素:

4.鉴于以上现有技术的缺点,本实用新型的目的在于提供一种车辆惯导安装装置,以改善现有的惯导元件安装方式所带来的安装姿态不准确且难以调整,惯导元件系统与系统联结刚性不足以及设备迁移更换不方便,耗时耗力等问题。

5.为实现上述目的及其它相关目的,本实用新型提出一种车辆惯导安装装置,包括:

6.后悬左减振器和后悬右减振器,其分别安装在车辆后端底部的两侧,其顶部的中间设置有一螺栓,所述螺栓的顶部伸入所述车辆的后备箱内;

7.跨接安装支架,其两端分别与所述后悬左减振器和所述后悬右减振器的所述螺栓伸入所述后备箱内的一端固定安装在一起,并位于所述车辆的后备箱内;

8.惯导元件,其固定安装在所述跨接安装支架的中间位置上。

9.在本实用新型的一个实施例中,所述跨接安装支架为钣金安装支架,其钣金的厚度设置在2mm至3mm之间。

10.在本实用新型的一个实施例中,所述跨接安装支架包括安装板和固定板,所述安装板两端分别通过一连接板固定连接有所述固定板,且所述安装板高于所述固定板。

11.在本实用新型的一个实施例中,所述安装板与所述固定板之间的距离设置在10mm至20mm之间。

12.在本实用新型的一个实施例中,所述惯导元件固定安装在所述安装板上。

13.在本实用新型的一个实施例中,所述安装板上设置有多个安装孔,所述惯导元件的底部同样设置有多个螺纹孔,且与所述安装孔一一对应,通过紧固螺栓伸入所述安装孔

和所述螺纹孔以将所述惯导元件固定安装在所述安装板上。

14.在本实用新型的一个实施例中,所述惯导元件的底面与所述安装板之间设置有垫片。

15.在本实用新型的一个实施例中,所述固定板上设置通孔,所述螺栓穿过所述通孔并通过螺帽将其固定安装。

16.在本实用新型的一个实施例中,所述通孔为长腰型孔,所述螺栓位于所述长腰型孔内,且所述长腰型孔沿所述车辆的横向布置。

17.在本实用新型的一个实施例中,所述跨接安装支架的中间位置位于所述车辆纵向的中线上。

18.本实用新型提出一种车辆惯导安装装置,其通过将惯导元件位置布置在后备车厢内,使元件不受外部环境影响,最大程度保护元件,且便于调整和维护。

19.本实用新型提出一种车辆惯导安装装置,其通过将跨接安装支架的两端安装在车辆后悬减振器之间,利用后悬减振器之间的精确几何结构尺寸使得惯导元件能够快速准确居中布置。

20.本实用新型提出一种车辆惯导安装装置,其通过利用车身自有结构件几何位置特点,使得安装该跨接安装支架时能够避免破坏车身,同时能够实现惯导元件的快捷安装和更换,便于姿态调整和杆臂值标定。

附图说明

21.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

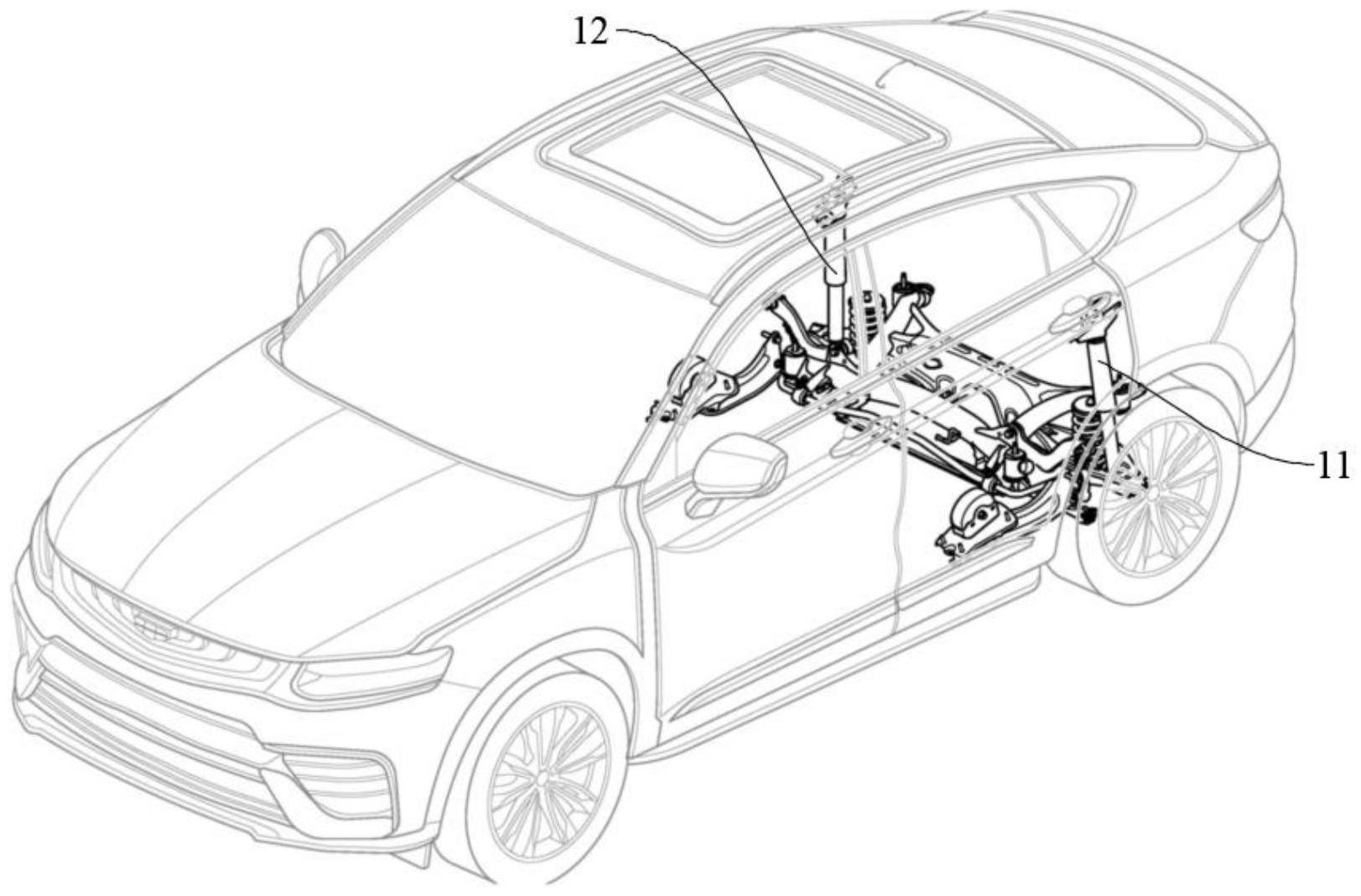

22.图1为本实用新型于一实施例中惯导安装位置示意图。

23.图2为本实用新型于一实施例中减振器的局部结构示意图。

24.图3为本实用新型于一实施例中跨接安装支架与惯导元件的安装结构示意图。

25.图4为本实用新型于一实施例中跨接安装支架与减振器的安装结构示意图。

26.标号说明:

27.后悬左减振器11;后悬右减振器12;跨接安装支架20;惯导元件30;壳体111;端盖112;连接耳113;螺栓114;紧固螺帽115;安装板201;固定板202;连接板203;通孔2021。

具体实施方式

28.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

29.需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型

态也可能更为复杂。

30.为解决上述技术问题,本实用新型提供一种车辆惯导安装装置,以改善现有的惯导元件安装方式所带来的安装姿态不准确且难以调整,惯导元件系统与系统联结刚性不足以及设备迁移更换不方便,耗时耗力等问题,具体的,请参阅图1至图4所示,在本实施例中,所述安装装置包括后悬左减振器11、后悬右减振器12、跨接安装支架20和惯导元件30,所述跨接安装支架20安装在所述后悬左减振器11和所述后悬右减振器12之间,所述惯导元件30固定安装在所述跨接安装支架20上。

31.请参阅图1至图4所示,在本实施例中,所述后悬左减振器11和所述后悬右减振器12分别与车辆的后悬架连接,具体的,所述后悬左减振器11包括壳体111和端盖112,所述端盖112设置在所述壳体111的顶部,且后悬架减振器的活塞杆穿过所述壳体111和所述端盖112,并通过一螺帽将其固定。另外,还需要说明的是,所述壳体111的形状为圆柱形,在所述壳体111的外壁上设有与汽车车身连接的两个连接耳113,两个所述连接耳113分别通过螺栓和螺母与汽车车身紧固连接,并在所述端盖112上开有通孔,供活塞杆穿过,所述活塞杆穿过的端盖112的一端上设置有螺纹结构,即穿过所述端盖112的一端上为一螺栓114,用以和跨接安装支架20通过螺纹固定连接。需要说明的是,所述后悬左减振器11和所述后悬右减振器12的结构一致,并且位于车辆后端底部的两侧,其活塞杆穿过的端盖112的一端伸入所述车辆的后备箱内,即该螺栓114位于所述车辆的后备箱内,以便于安装所述跨接安装支架20。

32.请参阅图1至图4所示,在本实施例中,所述跨接安装支架20安装在所述螺栓114上,并通过一螺帽将所述跨接安装支架20固定安装在所述后悬左减振器11和所述后悬右减振器12之间,并位于汽车的后备箱内。在本实施例中,所述跨接安装支架20为钣金安装支架,其钣金的厚度设置在2mm至3mm之间,以便于与所述后悬左减振器11和所述后悬右减振器12之间进行固定安装。

33.请参阅图1至图4所示,在本实施例中,所述跨接安装支架20包括安装板201和固定板202,所述安装板201两端分别通过一连接板203固定连接有所述固定板202,所述固定板202用于和所述后悬左减振器11和所述后悬右减振器12通过所述螺栓114连接,所述安装板201用于安装所述惯导元件30,使得所述惯导元件30位于车辆的后备箱内,使惯导元件30不受外部环境影响,最大程度保护元件,且便于调整和维护。

34.请参阅图1至图4所示,还需要说明的是,所述安装板201高于所述固定板202,例如所述安装板201与所述固定板202之间的距离设置在10mm至20mm之间,以便于安装所述惯导元件30。

35.请参阅图1至图4所示,在本实施例中,所述惯导元件30安装在所述跨接安装支架20的安装板201上,具体的,在所述安装板201上设置有多个安装孔,相应地,在所述惯导元件30的底部也设置有多个螺纹孔,且多个所述螺纹孔与多个所述安装孔一一对应,其通过紧固螺栓伸入所述安装孔和所述螺纹孔内,并通过螺纹连接,以将所述惯导元件30固定安装在所述安装板201上。

36.请参阅图1至图4所示,需要说明的是,所述惯导元件30位于所述跨接安装支架20的中间位置上,所述跨接安装支架20的中间位置位于所述车辆纵向(车辆前后方向)的中线上,且该跨接安装支架20的两端分别与所述后悬左减振器11和所述后悬右减振器12固定连

接,使其通过利用后悬减振器之间的精确几何结构尺寸,使得惯导元件30能够快速准确居中布置,同时该惯导元件安装装置是通过利用车身自有结构件几何位置特点,使得安装该跨接安装支架时能够避免破坏车身,同时能够实现惯导元件的快捷安装和更换。

37.请参阅图1至图4所示,在本实施例中,在所述惯导元件30的底面和所述跨接安装支架20的安装板201之间设置有垫片,所述垫片用于实现调整所述惯导元件30的水平面。还需要说明的是,安装所述惯导元件30时,通过跨接安装支架20的高度来标注该惯导元件30的安装高度,以便于后期测量环境感知元件,例如摄像头、雷达、天线的空间杆臂值。

38.请参阅图1至图4所示,在本实施例中,所述固定板202上设置有通孔2021,用以和所述螺栓114连接,具体的,所述螺栓114穿过所述通孔2021并通过紧固螺帽115将其压紧固定安装在所述车辆的后备箱内。在需要说明的是,由于不同类型的车辆上的所述后悬左减振器11和所述后悬右减振器12之间的距离不同,因此,在本实施例中,将所述通孔2021设置为长腰型孔,且所述长腰型孔沿所述车辆的横向(车辆的左右方向)布置,所述螺栓114位于所述长腰型孔内,当松开紧固螺帽115时,使得在所述螺栓114能够所述长腰型孔内移动,再拧紧所述紧固螺帽115,以将所述跨接安装支架20固定在不同位置,使得该跨接安装支架20能够适应所述后悬左减振器11和所述后悬右减振器12之间的距离不同的车辆。

39.本实用新型提出一种车辆惯导安装装置,其通过将惯导元件位置布置在后备车厢内,使元件不受外部环境影响,最大程度保护元件,且便于调整和维护。

40.本实用新型提出一种车辆惯导安装装置,其通过将跨接安装支架的两端安装在车辆后悬减振器之间,利用后悬减振器之间的精确几何结构尺寸使得惯导元件能够快速准确居中布置。

41.本实用新型提出一种车辆惯导安装装置,其通过利用车身自有结构件几何位置特点,使得安装该跨接安装支架时能够避免破坏车身,同时能够实现惯导元件的快捷安装和更换,便于姿态调整和杆臂值标定。

42.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明,本领域技术人员应当理解,本技术中所涉及的范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案,例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

43.除说明书所述的技术特征外,其余技术特征为本领域技术人员的已知技术,为突出本实用新型的创新特点,其余技术特征在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1