用于重型特种车辆的隐藏式登车梯的制作方法

1.本技术涉及特种车辆零部件技术领域,尤其是涉及一种用于重型特种车辆的隐藏式登车梯。

背景技术:

2.重型特种车辆近些年越来越受到各相关部门的重视,其特殊的结构设置可以满足特殊环境作业的需求,其中医疗车、指挥车、救险车等均在相应领域得到较好的应用效果。但是由于重型特种车辆的车箱高度较高,登车通常需要登车梯的辅助。

3.由于随车携带登车梯较为占用车内空间,因此公开号为cn203637694u的专利设计了一种车用折叠登舱梯,包括悬挂钩、挂梯、锁紧装置、固定销、挂梯折页和挂梯挂钩,悬挂钩和固定销固定在外舱板上,起到固定折叠挂梯的作用,挂梯采用折叠式结构,挂梯折页将挂梯的上下两个部分相连接,锁紧装置将挂梯的上下两部分锁紧,保证挂梯的折叠状态,挂梯挂钩起收放时固定和使用时定位的作用。

4.上述车用折叠登舱梯虽然在一定程度上可以解决随车携带登车梯较为占用车内空间的问题,但是由于该登舱梯没有防护装置,上下车厢的过程中存在一定的安全隐患。

技术实现要素:

5.为了减少登车梯对车内空间的占用,同时提高登车梯的安全性能,本技术提供一种用于重型特种车辆的隐藏式登车梯。

6.本技术提供的一种用于重型特种车辆的隐藏式登车梯,采用如下的技术方案:

7.一种用于重型特种车辆的隐藏式登车梯,包括导轨、滑动机构、限位机构、登车梯本体和扶手,所述导轨设置在用于配合所述登车梯使用的副车架夹层中,所述滑动机构设置在登车梯本体与导轨之间,且所述滑动机构用于实现登车梯本体沿导轨长度方向滑移设置在导轨上,所述限位机构设置在导轨上并用于对登车梯本体进行限位,所述登车梯本体的顶端与滑动机构的连接方式为铰接,所述扶手铰接在登车梯本体上。

8.通过采用上述技术方案,登车梯本体通过滑动机构在导轨上滑移,限位机构对登车梯本体进行限位,且登车梯本体的顶端与滑动机构铰接在一起,从而实现登车梯本体以抽拉的方式隐藏在副车架夹层内,进而可以有效减少登车梯对车内空间的占用。在实际使用的时候,抽拉出登车梯本体,再转动登车梯本体至其抵接在地面上即可,操作较为便捷。另外,在登车梯本体上铰接扶手,在人员登车过程中扶手可以提供一定的安全保障,从而有助于减少人员登车过程中的安全隐患。

9.作为优选,所述导轨设有两个,且两所述导轨相对且平行设置,所述滑动机构包括顶级踏板和滑块,所述顶级踏板沿导轨长度方向滑移设置在两导轨之间,两所述导轨与顶级踏板之间均设置滑块,所述滑块一一对应地沿导轨长度方向滑移设置在导轨上,所述登车梯本体的顶端与顶级踏板铰接。

10.通过采用上述技术方案,滑块作为顶级踏板在导轨上的滑移媒介,并且登车梯本

体的顶端铰接在顶级踏板上,从而实现登车梯本体在导轨上较为稳定地滑移,且方便转动登车梯本体至与地面抵接。

11.作为优选,所述限位机构包括限位块,所述限位块设置在导轨上,当所述登车梯本体被完全拉出用于配合所述登车梯使用的副车架夹层时,所述限位块与滑块抵接。

12.通过采用上述技术方案,限位块抵接滑块,从而实现对滑块的限位效果,即可以在登车梯本体被完全拉出副车架夹层的时候,限制登车梯本体继续被拉出,即方便工作人员较为流畅地拉出登车梯本体。

13.作为优选,所述登车梯本体包括上支撑杆、下支撑杆和踏板组,所述上支撑杆和下支撑杆均设有两个,两所述上支撑杆沿水平方向相对且平行设置,两所述下支撑杆沿水平方向相对且平行设置,所述下支撑杆位于上支撑杆的下方,所述上支撑杆与下支撑杆一一对应地沿垂直于下支撑杆的长度方向相对且平行设置,所述踏板组铰接在两上支撑杆之间,且所述踏板组与下支撑杆的连接方式也为铰接,所述上支撑杆和下支撑杆均与顶级踏板铰接。

14.通过采用上述技术方案,以两组上支撑杆和下支撑杆构成登车梯本体的支撑基体,并以铰接在两组上支撑杆和下支撑杆之间的踏板组作为登梯媒介,实现登车梯本体的可折叠特性,有助于进一步减少登车梯所占用的车内空间。另外,由于登车梯本体各结构间的铰接设置,在抽拉出登车梯本体并转动其至地面的过程中,可以使得登车梯本体自折叠状态逐渐展开,从而使得登车梯本体的使用较为便捷。

15.作为优选,所述上支撑杆和下支撑杆远离顶级踏板的一端均设置有支撑斜块,所述支撑斜块与地面相抵接。

16.通过采用上述技术方案,在登车梯本体转动至与地面抵接的时候,支撑斜块的倾斜面可以配合登车梯本体的倾斜状态与地面抵接,从而有助于提高登车梯本体的稳定性。

17.作为优选,所述上支撑杆远离顶级踏板的一端设置有锁紧件,所述锁紧件包括锁紧螺栓、弹簧和基块,所述导轨上贯穿设置有锁紧孔,所述基块设置在上支撑杆远离顶级踏板的一端,所述基块上沿锁紧孔的贯穿方向开设有插孔,所述基块的端面上开设有插槽,所述锁紧螺栓插设在插孔内,且所述锁紧螺栓转动设置在基块上,所述锁紧螺栓上设置有插块,所述插块插设在插槽内,所述弹簧设置在锁紧螺栓与基块之间并用于在锁紧孔的贯穿方向上对锁紧螺栓进行弹性限位。

18.通过采用上述技术方案,在登车梯本体存放至副车架夹层内的时候,克服弹簧的弹力向外侧抽拉锁紧螺栓,使得插块从插槽内滑出,然后再转动锁紧螺栓使得插块抵接在基块端壁上;待锁紧螺栓与锁紧孔相对后,再转动锁紧螺栓使得插块插设在插槽内,锁紧螺栓伸出插孔的一端插设在锁紧孔内,从而实现对登车梯本体在其滑移方向上的限位,进而可以有效减少因车辆颠簸而导致登车梯本体滑移并与副车架夹层发生碰撞的情况,即有助于提高副车架夹层收纳登车梯本体的稳定性。

19.作为优选,所述踏板组上沿竖直方向贯穿设置有通孔,且所述通孔的孔壁呈向上凸起状。

20.通过采用上述技术方案,踏板组上通孔的设置有助于降低登车梯本体的重量,方便抽拉;且通孔可以供落在踏板组上的灰尘泥土等杂物滑落,有助于减少踏板组上的杂物堆积。同时,向上凸起状的通孔孔壁可以起到有效的防滑作用,从而有助于进一步提高登车

梯本体的安全性能。

21.作为优选,所述踏板组上设置有防滑组件,所述防滑组件包括防滑板,所述防滑板上设置有若干防滑凸棱,若干所述防滑凸棱均布在防滑板上。

22.通过采用上述技术方案,以防滑板作为踏板组的防滑媒介,并以防滑板上均布的防滑凸棱实现防滑效果,有助于提高踏板组的防滑效果。

23.作为优选,所述防滑板上设置有清理组件,所述清理组件包括清理板和清理凸棱,所述清理板滑移设置在防滑板上,所述清理凸棱设置在清理板上,且所述清理凸棱一一对应地插设在相邻防滑凸棱之间。

24.通过采用上述技术方案,基于防滑板作为踏板组的防滑基体的前提下,由于相邻防滑凸棱间空隙容易继续灰尘泥土等杂物,因此以清理凸棱相对应地填充相邻防滑凸棱间的空隙,并以清理板作为清理凸棱的滑移基体,使得清理凸棱可以较为便捷地对相邻防滑凸棱间的杂物进行清理,且清理效果较好。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.本技术通过滑动机构使得登车梯本体在导轨上滑移,并利用限位机构对登车梯本体进行限位,同时登车梯本体与滑动机构相铰接,从而实现登车梯本体以抽拉的方式隐藏于副车架夹层内,减少登车梯对车内空间的占用。另外,登车梯本体上铰接有扶手,可以在人员登车的时候起到一定的保护作用,从而有助于提高登车梯的安全性能。

27.2.本技术通过踏板组铰接在两组上支撑杆和下支撑杆之间,实现登车梯本体的可折叠特性,进一步缩小登车梯本体在车内的占用空间。

28.3.本技术通过清理凸棱一一对应地插设在相邻防滑凸棱之间,滑移清理板即可对相邻防滑凸棱空隙处的灰尘泥土等杂物进行清理,操作方便快捷,且清理效果较好。

附图说明

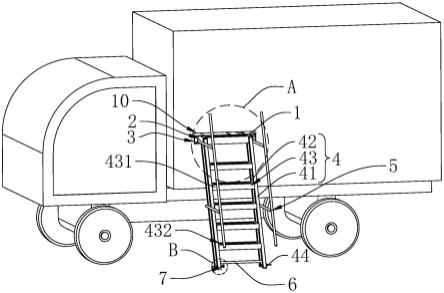

29.图1是本技术实施例1中一种用于重型特种车辆的隐藏式登车梯的结构示意图。

30.图2是图1中a处的放大图。

31.图3是图1中b处的放大图

32.图4是本技术实施例2中一种用于重型特种车辆的隐藏式登车梯的结构示意图。

33.图5是图4中c处的放大图。

34.附图标记说明:1、导轨;11、锁紧孔;2、滑动机构;21、滑块;22、顶级踏板;3、限位机构;31、限位块;4、登车梯本体;41、上支撑杆;42、下支撑杆;43、踏板组;431、踏板本体;432、通孔;44、支撑斜块;5、扶手;51、手扶杆;52、连接杆;6、拉杆;7、锁紧件;71、锁紧螺栓;72、弹簧;73、基块;74、插孔;75、插槽;76、插块;8、防滑组件;81、防滑板;82、防滑凸棱;9、清理组件;91、清理板;92、清理凸棱;10、副车架夹层。

具体实施方式

35.以下结合附图1-5对本技术作进一步详细说明。

36.本技术实施例公开一种用于重型特种车辆的隐藏式登车梯。

37.实施例1:

38.参照图1和图2,一种用于重型特种车辆的隐藏式登车梯,包括导轨1、滑动机构2、

限位机构3、登车梯本体4和扶手5,导轨1设有两个,两导轨1均固定连接在副车架夹层10的箱内壁上。导轨1为u型钢状,且两导轨1的u型口沿水平方向相对。

39.参照图1和图2,滑动机构2设置在登车梯本体4与导轨1之间,且滑动机构2用于实现登车梯本体4沿导轨1长度方向滑移设置在两导轨1之间。滑动机构2包括顶级踏板22和滑块21,顶级踏板22沿导轨1长度方向滑移设置在两导轨1之间,滑块21一一对应地沿导轨1长度方向滑移设置在导轨1上,两滑块21均与顶级踏板22的竖直侧壁固定连接。限位机构3设置在导轨1上并用于对登车梯本体4进行限位,限位机构3包括限位块31,限位块31固定连接在导轨1上靠近副车架夹层10开口的一侧。当登车梯本体4被完全拉出副车架夹层10时,限位块31与滑块21抵接。

40.参照图1和图2,登车梯本体4的顶端与顶级踏板22铰接,扶手5铰接在登车梯本体4上。扶手5包括手扶杆51和连接杆52,手扶杆51设有两个,连接杆52设有四个,两手扶杆51分别铰接在登车梯本体4宽度方向的两侧,且两手扶杆51沿登车梯本体4的宽度方向相对且平行;每个手扶杆51与登车梯本体4之间均设有两个连接杆52,位于登车梯本体4同一侧的两个连接杆52分别位于手扶杆51长度方向的两侧;在登车梯本体4呈倾斜状态时,位于上方的连接杆52的一端与顶级踏板22固定连接,位于上方的连接杆52的另一端与手扶杆51铰接,且位于上方的连接杆52保持水平状态;手扶杆51和登车梯本体4均与位于下方的连接杆52铰接。

41.在使用登车梯的时候,先打开副车架夹层10,然后向外侧拉出登车梯本体4,该过程中顶级踏板22在两导轨1之间沿导轨1长度方向滑移。待登车梯本体4被完全拉出副车架夹层10后,顶级踏板22的一端也伸出副车架夹层10;然后向下转动登车梯本体4,直至登车梯本体4的底端抵接在地面上,此时登车梯本体4整体呈倾斜状态,并且顶级踏板22配合登车梯本体4形成登车阶梯。同时在向下转动登车梯本体4的过程中位于下方的连接杆52和手扶杆51均发生一定的转动,最终在登车梯本体4抵接在地面上的时候,连接杆52和手扶杆51相配合在登车梯本体4两侧构成扶手5结构,即完成登车梯使用前的准备工作。

42.参照图1和图2,考虑到实现登车梯本体4的可折叠特性,从而进一步缩小车内登车梯本体4所占用的空间。进一步的,登车梯本体4包括上支撑杆41、下支撑杆42和踏板组43,上支撑杆41和下支撑杆42均设有两个,以一个上支撑杆41和一个下支撑杆42为一组,在登车梯本体4抵接在地面上的时候,同一组中的上支撑杆41和下支撑杆42沿垂直于下支撑杆42的长度的方向相对且平行,两组上支撑杆41和下支撑杆42沿水平方向相对且平行。上支撑杆41位于下支撑杆42的上方,手扶杆51位于上支撑杆41的上方,且同一侧的手扶杆51、上支撑杆41、下支撑杆42三者相互平行。下支撑杆42与位于下方的连接杆52的一端铰接,位于下方的连接杆52远离下支撑杆42的一端与手扶杆51铰接。当登车梯本体4位于副车架夹层10内的时候,手扶杆51和连接杆52均位于上支撑杆41朝向导轨1的一侧。

43.参照图1和图2,踏板组43由若干个踏板本体431组成,若干个踏板本体431沿手扶杆51的长度方向呈阶梯状排列设置。且若干个踏板本体431均铰接在两组上支撑杆41合下支撑杆42之间,即踏板本体431两侧的上支撑杆41和下支撑杆42均与踏板本体431相铰接;且上支撑杆41和下支撑杆42的顶端均与顶级踏板22铰接。

44.参照图1,两上支撑杆41之间固定连接有拉杆6,拉杆6位于上支撑杆41上远离顶级踏板22的一侧。

45.在从副车架夹层10内抽拉出登车梯本体4的时候,工作人员可以拉住拉杆6将登车梯本体4拉出副车架夹层10。然后向下转动登车梯本体4,该过程中上支撑杆41、下支撑杆42和踏板本体431均发生相对转动,直至上支撑杆41和下支撑杆42均抵接在地面后,登车梯本体4被展开,若干踏板本体431与顶级踏板22构成登车阶梯,且位于下方的连接杆52和手扶杆51也随之转动构成扶手5,完成登车梯使用前的准备工作。

46.参照图1,考虑到登车梯本体4在使用过程中为倾斜状态的情况。进一步的,在上支撑杆41和下支撑杆42远离顶级踏板22的一端均一体成型有支撑斜块44,支撑斜块44的斜面与地面抵接。

47.在登车梯本体4呈倾斜状态抵接在地面上的时候,支撑斜块44作为上支撑杆41和下支撑杆42与地面接触的媒介,其斜面与地面相贴合的抵接,使得登车梯本体4较为稳定地抵接在地面上。

48.参照图1和图3,考虑到登车梯本体4存放于副车架夹层10内的时候,车辆的颠簸容易使得登车梯本体4滑动并与副车架夹层10发生碰撞的情况。在上支撑杆41远离顶级踏板22的一端设置有锁紧件7,锁紧件包括锁紧螺栓71、弹簧72和基块73,导轨1上沿两导轨1的相对方向贯穿设置有锁紧孔11;基块73固定连接在上支撑杆41远离顶级踏板22的一端,基块73上沿锁紧孔11的贯穿方向开设有插孔74,基块73远离所在上支撑杆41的端面上开设有插槽75,插槽75与插孔74相通。锁紧螺栓71穿设在插孔74内,且锁紧螺栓71转动设置在基块73上,锁紧螺栓71上固定连接有插块76,插块76插设在插槽75内。弹簧72固定连接在锁紧螺栓71与基块73之间,且弹簧72用于在锁紧孔11的贯穿方向上对锁紧螺栓71进行弹性限位。

49.在登车梯使用完毕后,先克服弹簧72的弹力向外侧拔动锁紧螺栓71,使得插块76滑出插槽75,再转动锁紧螺栓71至插块76抵接在基块73的端壁上,即插块76与插槽75相错位,使得锁紧螺栓71在登车梯本体4完全进入副车架夹层10之前不会阻挡登车梯本体4滑移。然后自拉杆6一侧抬起下支撑杆42,向上转动至下支撑杆42和上支撑杆41均水平,并与副车架夹层10相对。然后朝向副车架夹层10内推动拉杆6,直至登车梯本体4被完全推进副车架夹层10。接着再调整上支撑杆41的位置,使得锁紧螺栓71与锁紧孔11相对;然后再转动锁紧螺栓71,使得插块76插入插槽75内,锁紧螺栓71在锁紧孔11的贯穿方向上发生位移,即可使得锁紧螺栓71穿设在锁紧孔11内,从而对登车梯本体4进行限位,完成登车梯的收纳。

50.参照图2,考虑到提高踏板组43的防滑效果,从而进一步提高登车梯安全性能的情况。进一步的,在踏板本体431上沿竖直方向贯穿设置有若干通孔432,且通孔432的孔壁呈向上凸起状。

51.本技术实施例1一种用于重型特种车辆的隐藏式登车梯的实施原理为:在使用登车梯的时候,先取消锁紧螺栓71对登车梯本体4的限位,再抓住拉杆6并向外抽拉,顶级踏板22在两导轨1之间沿导轨1的长度方向滑移,直至滑块21与限位块31抵接,登车梯本体4被完全抽出副车架夹层10。然后向下转动上支撑杆41和下支撑杆42,该过程中踏板本体431发生相对转动,且手扶杆51和位于下方的连接杆52均发生相对转动。当上支撑杆41和下支撑杆42上的支撑斜块44均抵接在地面时,上支撑杆41和下支撑杆42均呈倾斜状态,踏板本体431与顶级踏板22相配合构成登车阶梯,连接杆52和手扶杆51配合构成扶手5,即完成登车梯的使用前的准备工作。本技术中登车梯本体4和扶手5具有可折叠特性,且登车梯本体4较为便捷地被收纳在副车架夹层10内,即本技术中的登车梯所占用的车内空间较小。同时,在登车

梯本体4两侧设置扶手5,可以有效提高登车梯的安全性能。

52.实施例2:

53.参照图4和图5,本实施例与实施例1的区别之处在于踏板组43上的防滑措施不同。具体如下,踏板组43上设置有防滑组件8,防滑组件8包括防滑板81,防滑板81上固定连接有若干防滑凸棱82,若干防滑凸棱82均布在防滑板81上。

54.参照图4和图5,考虑到相邻防滑凸棱82间容易积蓄灰尘泥土等杂物的情况。进一步的,在防滑板81上设置有清理组件9,清理组件9包括清理板91和清理凸棱92,清理板91沿水平方向滑移设置在防滑板81上,清理凸棱92设有若干个,若干清理凸棱92均固定连接在清理板91上,清理凸棱92一一对应地插设在相邻防滑凸棱82之间,且清理凸棱92的棱壁与防滑凸棱82的棱壁相贴合。

55.在踏板本体431上积蓄灰尘泥土等杂物后,滑移清理板91,带动清理凸棱92在相邻防滑凸棱82之间沿水平方向滑移,从而将踏板本体431上的灰尘泥土等杂物推下踏板本体431,完成对踏板本体431的清理。

56.本技术实施例2一种用于重型特种车辆的隐藏式登车梯的实施原理为:通过均布在防滑板81上的若干防滑凸棱82起到防滑的效果,且在需要清理踏板本体431的时候,只需要沿水平方向滑移清理板91,带动清理凸棱92在相邻两防滑凸棱82之间滑移,较为便捷地将相邻防滑凸棱82之间的灰尘泥土等杂物推下踏板本体431,完成踏板本体431的清理。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1