驻车装置及汽车的制作方法

1.本技术涉及汽车技术领域,尤其涉及一种驻车装置及汽车。

背景技术:

2.汽车停止行驶后,为了防止汽车溜车,避免安全事故的发生,汽车都设置有驻车装置。驻车装置用于在汽车停止行驶后,将车轮抱死,实现汽车的驻车。

3.然而,目前的驻车装置,体积较大,安装于汽车上时,占用的空间较大,且零部件数量较多,组装难度较大,组装成本较高。

技术实现要素:

4.本技术的目的在于提供一种驻车装置及汽车,驻车装置结构紧凑,能够节省空间,且零部件数量较少,结构比较简单,易于组装。

5.本技术第一方面提供一种驻车装置,包括:支撑板、第一制动蹄、第二制动蹄和驻车组件;第一制动蹄和第二制动蹄分别连接支撑板;驻车组件转动连接支撑板,且抵接于第一制动蹄和第二制动蹄之间;驻车组件包括第一转动架和第二转动架,第一转动架转动连接第二转动架及支撑板;第一转动架抵接第一制动蹄,第二转动架抵接第二制动蹄;第二转动架沿第一方向转动时,带动第一转动架沿第二方向转动,以使第一转动架推动第一制动蹄,第二转动架推动第二制动蹄,使得第一制动蹄和第二制动蹄相互远离,第一方向和第二方向相反。

6.一些实施例中,驻车装置还包括连接簧;连接簧的一端连接第一制动蹄,连接簧的另一端连接第二制动蹄;第一制动蹄和第二制动蹄相互远离时,连接簧被拉伸;第二转动架沿第二方向转动时,第二转动架带动第一转动架沿第一方向转动,连接簧复位,带动第一制动蹄和第二制动蹄相互靠近。

7.一些实施例中,第一转动架设有第一卡接槽,第一制动蹄设有第一配合槽,第一卡接槽与第一配合槽相互卡接,以使第一转动架抵接第一制动蹄。

8.一些实施例中,第二转动架设有第二卡接槽,第二制动蹄设有第二配合槽,第二卡接槽与第二配合槽相互卡接,以使第二转动架抵接第二制动蹄。

9.一些实施例中,第一转动架、第二转动架的一部分、第一制动蹄和第二制动蹄位于支撑板的一侧,第二转动架的另一部分贯穿支撑板,且伸至支撑板的另一侧;驻车拉锁与第二传动架伸至支撑板的另一侧的部分连接。

10.一些实施例中,驻车装置还包括固定支架,固定支架包括第一固定板、第二固定板和第一转动轴,第一固定板和第二固定板间隔相对,且固定连接支撑板;第一转动架的一部分位于第一固定板和第二固定板之间的间隔内,第一转动轴贯穿第一固定板、第一转动架和第二固定板,第一转动架可环绕第一转动轴转动。

11.一些实施例中,驻车组件还包括第二转动轴,第一转动架包括相对且间隔的第一转动板和第二转动板,第二转动架的至少部分位于第一转动板和第二转动板之间的间隔

内,第二转动轴贯穿第一转动板、第二转动架和第二转动板,第一转动架和第二转动架可环绕第二转动轴转动。

12.一些实施例中,驻车装置还包括第一压蹄簧和第二压蹄簧,第一压蹄簧和第二压蹄簧均包括第一卡接部、中间连接部和第二卡接部,第一卡接部和第二卡接部分别固定连接中间连接部相对的两端;第一卡接部和第二卡接部均相对中间连接部凸起;第一压蹄簧的中间连接部贯穿支撑板和第一制动蹄,第一压蹄簧的第一卡接部抵接支撑板,第一压蹄簧的第二卡接部抵接第一制动蹄;第二压蹄簧的中间连接部贯穿支撑板和第二制动蹄,第二压蹄簧的第一卡接部抵接支撑板,第二压蹄簧的第二卡接部抵接第二制动蹄。

13.一些实施例中,第一卡接部为环形结构,且设有缓冲开口。

14.一些实施例中,第一卡接部包括顺次连接的第一卡接段、缓冲段和第二卡接段,缓冲段与缓冲开口相对;缓冲段呈弧形,且缓冲段朝向缓冲开口凸起。

15.一些实施例中,第一卡接部包括位于缓冲开口两侧的第一连接端和第二连接端;中间连接部包括第一平直段和第二平直段;第二卡接部包括第一弧形段和第二弧形段;第一平直段的一端固定连接第一连接端,第一弧形段固定连接第一平直段的另一端;第二平直段的一端固定连接第二连接端,第二弧形段固定连接第二平直段的另一端。

16.本技术第二方面提供一种汽车,包括制动鼓和本技术第一方面中任一项的驻车装置,第一制动蹄和第二制动蹄相互远离,能够与制动鼓接触以进行驻车。

17.本技术实施例提供的驻车装置结构紧凑,能够节省空间。且驻车装置的零部件数量较少,结构比较简单,易于组装。

附图说明

18.为了更清楚地说明本技术的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。

19.图1是本技术实施例提供的驻车系统的结构示意图。

20.图2是图1中所示驻车系统另一视角的结构示意图。

21.图3是图1中所示驻车系统的分体结构示意图。

22.图4是图3中所示驻车系统的液压驱动装置的结构示意图。

23.图5是图4中所示液压驱动装置的分体结构示意图。

24.图6是图4中所示液压驱动装置的剖视结构示意图。

25.图7是图6的局部放大图。

26.图8是图6的另一局部放大图。

27.图9是图5中所示液压驱动装置的行程套的结构示意图。

28.图10是图5中所示液压驱动装置的锁止套的结构示意图。

29.图11是图5中所示液压驱动装置的移动套的结构示意图。

30.图12是图5中所示液压驱动装置的限位件的结构示意图。

31.图13是图5中所示液压驱动装置的限位件另一视角的结构示意图。

32.图14是图5中所示液压驱动装置的的锁止件的结构示意图。

33.图15是图14中所示锁止件的锁止杆的结构示意图。

34.图16是图14中所示锁止件的连接套的结构示意图。

35.图17是图14中所示锁止件的锁止堵头的结构示意图。

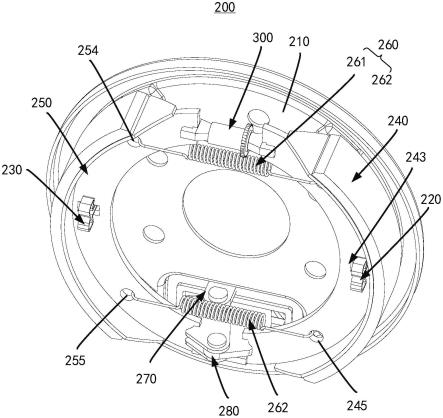

36.图18是图1中所示驻车系统的驻车装置的结构示意图。

37.图19是图18中所示驻车装置的另一视角的结构示意图。

38.图20是图18中所示驻车装置的分体结构示意图。

39.图21是图20中所示驻车装置的支撑板的结构示意图。

40.图22是图20中所示驻车装置的第一压蹄簧的结构示意图。

41.图23是图22中所示第一压蹄簧另一视角的结构示意图。

42.图24是图20中驻车装置的第一制动蹄和第二制动蹄的结构示意图。

43.图25是图20中所示驻车装置的连接簧的结构示意图。

44.图26是图20中所示驻车装置的固定支架的结构示意图。

45.图27是图20中所示驻车装置的驻车组件的结构示意图。

46.图28是图27中所示驻车组件的分体结构示意图。

47.图29是图18中所示驻车装置又一视角的结构示意图。

48.图30是图18中所示驻车装置再一视角的结构示意图。

49.图31是图3中所示驻车系统的驻车拉锁的结构示意图。

具体实施方式

50.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

51.本技术实施例提供一种汽车,包括车框架、车轮、制动鼓和驻车系统,车框架包括车架和底盘。车轮和驻车系统均安装于车框架,制动鼓固定连接车轮。车轮旋转时使得汽车前进或者后退,制动鼓与车轮同步转动。驻车系统用于锁紧或松开制动鼓,制动鼓被锁紧时,车轮停止转动,此时汽车被制动;制动鼓被松开时,车轮可以转动,此时汽车可以正常前进或后退。

52.参考图1至图3,驻车系统1000包括液压驱动装置100、驻车装置200、驻车拉锁500和支撑底板600。驻车拉锁500的一端与液压驱动装置100连接,驻车拉锁500的另一端与驻车装置200连接。液压驱动装置100驱动驻车拉锁500移动,以使驻车拉锁500带动驻车装置200对制动鼓制动或者松开制动鼓。液压驱动装置100和驻车装置200分别连接支撑底板600。其中液压驱动装置100通过四个紧固件601与支撑底板600固定连接,四个紧固件601将支撑底板600和液压驱动装置100固定至车框架上。

53.参考图4至图6,图6中所示x1方向为下述向右移动的移动,也即为驻车方向,图6中所示x2方向为下述的向左移动的方向,也即为解除驻车的方向。液压驱动装置100包括外壳体110、移动套120、限位件130、弹性复位件140和锁止件150。

54.外壳体110设有相互隔离的行程腔177和锁止腔102。移动套120包括固定连接的杆体121和导滑凸起122,导滑凸起122相对杆体121的外周面凸起;杆体121的一部分和导滑凸起122位于行程腔177内,导滑凸起122与行程腔177的腔壁抵接,以将行程腔177分隔成液压腔101和活动腔;移动套120可在行程腔177内沿液压驱动装置100的轴向移动。限位件130的一部分位于行程腔177内,且与移动套120传动连接,限位件130的另一部分位于锁止腔102内;限位件130可环绕液压驱动装置100的轴向转动。弹性复位件140位于活动腔内,且套设

于移动套120和杆体121,弹性复位件140的相对两端分别固定连接杆体121和活动腔的腔壁;锁止件150的一部分位于锁止腔102内,且能够锁止限位件130,以使限位件130限制移动套120的移动。

55.限位件130与移动套120传动连接,具体可以为限位件130与移动套120螺纹连接,限位件130未被锁止件150锁止时,移动套120沿其轴向移动时,限位件130沿其轴向转动。限位件130也可以通过齿轮齿条和移动套120结构传动连接,具体的,限位件130的外周固定连接齿轮,移动套120的内部设置齿条,齿轮和齿条啮合,移动套120沿其轴向移动时,带动齿条移动,齿条带动齿轮转动,齿轮带动限位件130转动。

56.汽车正常行驶时,锁止件150锁止限位件130,以使限位件130限制移动套120的移动,需要驻车时,锁止腔102内被注液后压力增大的情况下,挤压锁止件150松开限位件130,液压腔101内被注液后压力增大的情况下,挤压移动套120沿液压驱动装置100的轴向向右移动,使得限位件130环绕液压驱动装置100的轴向转动,弹性复位件140被移动套120压缩;移动套120带动驻车拉锁500沿液压驱动装置100的轴向向右移动,驻车拉锁500带动驻车装置200执行制动动作。

57.锁止腔102泄压后,锁止件150从松开杆体121切换至锁止杆体121,以使移动套120相对外壳体110静止,使得驻车装置200保持制动动作。

58.锁止腔102重新被注液后压力增大的情况下,锁止件150从锁止杆体121切换至松开杆体121,液压腔101泄压后,弹性复位件140复位,以推动移动套120沿液压驱动装置100的轴向向左移动,使得限位件130环绕液压驱动装置100的轴向转动,移动套120带动驻车拉锁500沿液压驱动装置100的轴向向左移动,驻车拉锁500带动驻车装置200执行解除制动动作。

59.一并参考图7和图8,液压驱动装置100还包括柔性防护罩160、第一密封圈161、第二密封圈162、隔套163、第一垫片164、第二垫片165、第一平面轴承166、第二平面轴承167、第三密封圈168和第四密封圈169。第一垫片164和第二垫片165为钢材制成。隔套163为铜制成。柔性防护罩160套设于移动套120和外壳体110,以对移动套120和外壳体110之间的缝隙进行遮挡,防止水或灰尘等异物进入移动套120和外壳体110之间的缝隙,进而防止水或灰尘等异物进入行程腔177。第一密封圈161安装于外壳体110的内壁,且位于移动套120的杆体121和外壳体110之间,将液压腔101与外界隔离,防止液压腔101漏液至外界。第二密封圈162安装于导滑凸起122,且位于导滑凸起122和外壳体110之间,用于将液压腔101和活动腔隔离,防止液压腔101漏液至活动腔。

60.隔套163位于限位件130和外壳体110之间,将限位件130与外壳体110隔开,隔套163的平面度大于外壳体110,限位件130转动时,限位件130与隔套163接触,不与外壳体110接触,可以降低限位件130转动的阻力。可以理解,隔套163为铜制成,外壳体110和限位件130均为铁制成。因制造工艺的差别,外壳体110和限位件130的光滑度较低,而隔套163的光滑度可以加工的较高,因此限位件130与隔套163接触时摩擦力较小,可以降低限位件130转动的阻力。

61.第一垫片164和第一平面轴承166安装于锁止腔102内,且第一垫片164将第一平面轴承166与外壳体110隔开,防止第一平面轴承166的滚珠滚动时挤压外壳体110,避免外壳体110变形;第一平面轴承166位于第一垫片164和限位件130之间,且第一平面轴承166的滚

珠与限位件130接触,以降低限位件130转动时的摩擦,使得限位件130顺利转动。第二垫片165和第二平面轴承167安装于锁止腔102内,且第二垫片165将第二平面轴承167和锁止件150隔开,防止第二平面轴承167的滚珠转动时挤压锁止件150;第二平面轴承167位于第二垫片165和限位件130之间,且第二平面轴承167的滚珠与限位件130接触,以降低限位件130转动时的摩擦。第三密封圈168和第四密封圈169用于密封锁止腔102。

62.具体的,外壳体110包括行程套170和锁止套180。参考图9,行程套170为圆柱筒状,行程套170设有第一轴向通孔171、第一进出口172、第一排气口173、第一环形凹槽174和第一密封槽175。第一轴向通孔171沿行程套170的轴向贯穿行程套170,第一轴向通孔171包括同轴的第一孔176和行程腔177,第一孔176的内径小于行程腔177的内径,以在第一孔176和行程腔177之间形成抵接壁178,也即行程腔177靠近第一孔176的腔壁形成抵接壁178,抵接壁178用于对移动套120的移动进行限位,第一孔176的孔壁设有环形的第一密封槽175,第一密封槽175用于安装第一密封圈161。行程腔177与第一孔176连通的部分形成液压腔101。第一进出口172和第一排气口173均设于行程套170的周壁,且均与液压腔101连通;第一进出口172用于供液压油进入或者流出液压腔101,第一排气口173用于供液压腔101内的气体排出。第一环形凹槽174设于行程套170背离第一孔176的外壁面,且沿行程套170的周向环绕一周,第一环形凹槽174用于连接柔性防护罩160。行程套170背离行程腔177的外壁面设有环形螺纹段179,环形螺纹段179相对行程套170的外壁面凸起,且沿行程套170的周向环绕一周,环形螺纹段179用于连接锁止套180。

63.参考图10,锁止套180呈柱状,包括套体181和隔挡板182。套体181设有第二轴向通孔183、第二进出口184和第二排气口185,第二轴向通孔183沿锁止套180的轴向贯穿锁止套180。隔挡板182固定于第二轴向通孔183内,将第二轴向通孔183分隔为第一螺纹孔186和安装孔187,安装孔187包括容纳孔188和第二螺纹孔189,容纳孔188位于第一螺纹孔186和第二螺纹孔189之间。隔挡板182设有连通第一螺纹孔186和容纳孔188的轴向贯穿孔1821。第一螺纹孔186和容纳孔188的内径均大于轴向贯穿孔1821的内径。容纳孔188的一部分用于形成锁止腔102。第二进出口184和第二排气口185均设于锁止套180的周壁,且均与锁止腔102连通;第二进出口184用于供液压油进入或者流出锁止腔102,第二排气口185用于供锁止腔102的气体排出。第一轴向通孔171和安装孔187构成外壳体的轴向通孔。

64.行程套170与锁止套180固定连接,以构成外壳体110。具体的,行程套170的环形螺纹段179位于锁止套180的第一螺纹孔186内,且与第一螺纹孔186螺接,行程套170的一端部与锁止套180的隔挡板182抵接。

65.参考图11,移动套120包括上述的杆体121和导滑凸起122,还包括止挡凸起123。杆体121呈圆柱状,设有第三轴向通孔124、第二环形凹槽125和第二密封槽126。第三轴向通孔124包括沿移动套120的轴向依次排布的第三螺纹孔127、中部孔128和第四螺纹孔129,第三螺纹孔127用于连接驻车拉锁500,第四螺纹孔129用于连接限位件130。杆体121背离第四螺纹孔129的外周面凸设有上述的导滑凸起122和止挡凸起123,导滑凸起122和止挡凸起123沿移动套120的轴向间隔分布。第二环形凹槽125设于杆体121背离第三螺纹孔127的外周面,且沿杆体121的周向环绕一周,第二环形凹槽125用于连接柔性防护罩160。第二密封槽126设于导滑凸起122背离杆体121的外周面上,用于安装第二密封圈162。

66.参考图12和图13,限位件130呈圆柱状,包括同轴且依次固定连接转动杆和限位杆

133,转动杆包括固定连接的螺纹杆131和连接杆132,连接杆132位于螺纹杆131和限位杆133之间,螺纹杆131和连接杆132外径相同,限位杆133的外径大于连接杆132,限位杆133沿限位件130的轴向相背的两端分别为第一壁面134和第二壁面135,第一壁面134朝向连接杆132,第二壁面135背离连接杆132。限位杆133设有第三密封槽138和限位槽136,第三密封槽138位于限位杆133的外周面,用于安装第三密封圈168;限位槽136位于第二壁面135,限位槽136的槽壁面设有第一限位锯齿137,限位槽136用于连接锁止件150。

67.参考图14,锁止件150包括锁止杆151、锁止壳体和锁止弹性件154,锁止壳体包括连接套152和锁止堵头153,连接套152和锁止堵头153通过螺纹固定连接。其他实施例中,锁止壳体可以一体成型。锁止壳体设有锁止孔。

68.参考图15,锁止杆151包括同轴且依次固定的锁止段155、滑动段156和防转凸起156a,防转凸起156a相对滑动段156的外表面的凸起,用于与连接套152配合,以限制锁止杆151的转动。锁止段155的外周面设有第二限位锯齿1551,锁止段155用于与限位槽136连接,第二限位锯齿1551用于与第一限位锯齿137啮合;滑动段156用于与连接套152配合。

69.参考图16,连接套152呈柱状,连接套152包括同轴固定的第一连接段157和第二连接段158,第一连接段157包括第一螺纹段,第二连接段158包括第二螺纹段,第一螺纹段用于与连接套152的第二螺纹孔189配合,第二螺纹段用于与锁止堵头153配合。连接套152设有沿轴向贯穿的第四轴向通孔159,第四轴向通孔159包括同轴且依次连通的导滑孔1591和收纳孔1592,导滑孔1591用于安装锁止杆151,导滑孔1591的孔壁设有第四密封槽1593,第四密封槽1593用于安装第四密封圈169,收纳孔1592用于安装锁止弹性件154。导滑孔1591的孔壁面设有防转槽,防转槽用于与防转凸起156a配合,以限制锁止杆151的转动。

70.参考图17,锁止堵头153呈柱状,锁止堵头153呈柱状,设有止挡孔1531,止挡孔1531贯穿锁止堵头153一个端壁面,且止挡孔1531内设有连接柱1532。第四轴向通孔159和止挡孔1531构成上述的锁止孔。

71.参考图6至图8,移动套120的杆体121的一部分、止挡凸起123和导滑凸起122位于行程腔177内,且导滑凸起122与行程腔177的腔壁接触,止挡凸起123能够与行程套170的抵接壁178抵接。杆体121的另一部分位于行程套170的第一孔176内,且与行程套170的第一孔176间隙配合。杆体121的又一部分位于行程腔177的外侧。行程腔177位于移动套120的导滑凸起122和抵接壁178之间的部分形成液压腔101。

72.柔性防护套套设于杆体121位于行程腔177的外侧的部分上和行程套170上,且柔性防护套的一端卡接于行程套170的第一环形凹槽174内,柔性防护套的另一端卡接于杆体121的第二环形凹槽125内。

73.限位件130的螺纹杆131位于行程腔177内,螺纹杆131伸进移动套120的第四螺纹孔129内,且与第四螺纹孔129螺接;限位件130的连接杆132的一部分位于隔挡板182的轴向贯穿孔1821内;限位件130的连接杆132的另一部分和限位杆133位于锁止套180的容纳孔188内。

74.弹性复位件140位于活动腔内,弹性复位件140套设于限位件130的移动套120的杆体121和限位件130的连接杆132,弹性复位件140的相对两端分别固定连接锁止套180的隔挡板182和移动套120的导滑凸起122。

75.连接套152的第一连接段157位于锁止套180的第二螺纹孔189内,且第一螺纹段与

第二螺纹孔189螺接,以使连接套152与锁止套180固定连接。连接套152的第二连接段158伸出锁止套180之外,第一螺纹段位于锁止堵头153的止挡孔1531内,且与止挡孔1531螺接,以使连接套152与锁止堵头153固定连接,止挡孔1531内的连接柱1532位于连接套152的收纳孔1592内。锁止杆151的滑动段156位于连接套152的导滑孔1591内,防转凸起156a位于防转槽内,以限制锁止杆151的转动。锁止杆151的锁止段155位于限位杆133的限位槽136内,第一限位锯齿137与第二限位锯齿1551啮合,使得锁止杆151可以限制限位件130的转动,也即锁止杆151将限位件130锁止。锁止弹性件154位于连接套152的收纳孔1592内,套设在止挡孔1531内的连接柱1532上,且锁止弹性件154的相对两端分别固定连接锁止杆151和止挡孔1531的底壁面。

76.第一垫片164、第二垫片165、第一平面轴承166和第二平面轴承167均位于锁止套180的容纳孔188内,且第一垫片164和第一平面轴承166安装于隔挡板182和限位杆133的第一壁面134之间,第一垫片164的一个表面与隔挡板182抵接,另一个表面与第一平面轴承166的滚珠接触,第一平面轴承166的滚珠还与限位杆133的第一壁面134接触。第二垫片165和第二平面轴承167安装于限位杆133的第二壁面135和连接套152的端壁面之间,且第二垫片165的一个表面与连接套152的端壁面接触,另一个表面与第二平面轴承167的滚珠接触,第二平面轴承167的滚珠还与限位杆133的第二壁面135接触。容纳孔188位于限位杆133的第二壁面135和连接套152的端壁面之间的部分即为上述的锁止腔102。隔套163位于隔挡板182的轴向贯穿孔1821内,且套设于限位件130的连接杆132。

77.第一密封圈161安装于第一密封槽175内,且套设于移动套120的杆体121上,第一密封圈161可以密封第一孔176的孔壁和移动套120的杆体121之间的缝隙,以防止液压腔101的油液泄露至外侧。第二密封圈162安装于第二密封槽126内,且抵接于行程腔177的腔壁,第一密封圈161可以密封行程腔177的腔壁和导滑凸起122的外周面之间的缝隙,以防止液压腔101的油液泄漏至活动腔。第三密封圈168安装于第三密封槽138,且抵接连接套152的容纳孔188的孔壁,第三密封圈168可以密封容纳孔188的孔壁和限位件130的限位杆133之间的缝隙,防止油液泄漏。第四密封圈169安装于第四密封槽1593,且套设于锁止杆151的滑动段156,以密封锁止杆151和连接套152的导滑孔1591的孔壁之间的缝隙,防止油液泄漏。

78.参考图18至图20,驻车装置200包括支撑板210、第一压蹄簧220、第二压蹄簧230、第一制动蹄240、第二制动蹄250、连接簧260、固定支架270、驻车组件280、连接件300和防护壳体400。

79.第一压蹄簧220的相对两端分别连接支撑板210和第一制动蹄240,第二压蹄簧230的相对两端分别连接支撑板210和第二制动蹄250;连接簧260的两端分别连接第一制动蹄240和第二制动蹄250;固定支架270固定连接支撑板210的一侧。

80.驻车组件280位于第一制动蹄240和第二制动蹄250之间;驻车组件280包括第一转动架281和第二转动架282,第一转动架281抵接第一制动蹄240,第二转动架282抵接第二制动蹄250。第一转动架281分别与第二转动架282及固定支架270转动连接;第二转动架282贯穿支撑板210,延伸至支撑板210背离固定支架270的一侧。连接件300位于第一制动蹄240和第二制动蹄250之间,且与驻车组件280相对,连接件300的相对两侧分别连接第一制动蹄240和第二制动蹄250。

81.防护壳体400固定连接支撑板210,且围设第二转动架282背离固定支架270的部分,以防止灰尘和水等异物从第二转动架282周围进入支撑板210的另一侧。

82.第二转动架282绕第一方向转动时,能够带动第一转动架281绕第二方向转动,以使第一转动架281推动第一制动蹄240,第二转动架282推动第二制动蹄250,第一压蹄簧220和第二压蹄簧230产生变形,第一制动蹄240和第二制动蹄250克服连接簧260的弹性力,第一制动蹄240和第二制动蹄250相互远离;第一方向和第二方向相反。

83.制动鼓呈一侧开口的圆形壳体状,设有空腔室,制动装置的第一制动蹄240和第二制动蹄250相互远离后能够与空腔室的内壁面接触,以实现驻车。具体如下:第二转动架282伸出支撑板210的部分与驻车拉锁500固定连接。需要驻车时,驻车拉锁500被液压驱动装置100向右拉动,驻车拉锁500带动第二转动架282逆时针转动,第二转动架282带动第一转动架281顺时针转动,以使第一转动架281推动第一制动蹄240,第二转动架282推动第二制动蹄250,以使第一制动蹄240和第二制动蹄250克服连接簧260的弹性力,连接簧260被拉伸,第一制动蹄240和第二制动蹄250相互远离,此时第一制动蹄240和第二制动蹄250分别与制动鼓接触,对制动鼓产生摩擦力,进而使得制动鼓停止转动,与制动鼓连接的车轮停止转动,实现驻车。

84.解除驻车时,驻车拉锁500被液压驱动装置100向左拉动,驻车拉锁500带动第二转动架282顺时针转动,第二转动架282带动第一转动架281逆时针转动,以使第一转动架281远离第一制动蹄240,第二转动架282远离第二制动蹄250,此时第一制动蹄240和第二制动蹄250对制动鼓产生的力消失,连接簧260复位,带动第一制动蹄240和第二制动蹄250远离制动鼓,第一制动蹄240和第二制动蹄250相互靠近,进而解除驻车。

85.参考图21,支撑板210呈圆形薄板状,设有连接孔211、第一卡接孔212和第二卡接孔213,连接孔211、第一卡接孔212和第二卡接孔213均沿支撑板210的厚度方向贯穿支撑板210,连接孔211用于供驻车组件280穿过,第一卡接孔212用于连接第一压蹄簧220,第二卡接孔213用于连接第二压蹄簧230。

86.参考图22和图23,第一压蹄簧220可发生弹性形变,且包括第一卡接部221、中间连接部222和第二卡接部223,第一卡接部221和第二卡接部223分别与中间连接部222相对的两端固定连接,第一卡接部221相对中间连接部222向两侧凸出,第二卡接部223相对中间连接部222向两侧凸出。第一卡接部221为环形结构,且具有缓冲开口224、第一连接端和第二连接端,缓冲开口224的两侧分别为第一连接端和第二连接端。第一卡接部221包括第一卡接段2211、缓冲段2212和第二卡接段2213,第一卡接段2211和第二卡接段2213均为具有开口的环形结构。缓冲段2212与缓冲开口224相对,且呈弧形,缓冲段2212凸起的一侧朝向缓冲开口24。缓冲段2212的两端分别固定连接第一卡接段2211的一端和第二卡接段2213的一端,第一卡接段2211和第二卡接段2213对称的分布于缓冲段2212的两侧。第一卡接段2211的另一端形成上述的第一连接端,第二卡接段2213的另一端形成上述的第二连接端。第一卡接段2211具有弹性形变能力,缓冲段2212呈弧形,可以增加第一卡接段2211的弹性,防止第一卡接段2211出现刚性变形。第一卡接段2211和第二卡接段2213均用于与支撑板210卡接,以便于支撑板210和第一制动蹄240的连接。

87.中间连接部222包括第一平直段225和第二平直段226,第一平直段225和第二平直段226相互平行,第一平直段225的一端与第一卡接段2211的另一端固定连接,第二平直段

226的一端与第二卡接段2213的另一端固定连接。第一平直段225和第二平直段226使得第一压蹄簧220具有足够的长度连接支撑板210和第一制动蹄240。

88.第二卡接部223包括第一弧形段227和第二弧形段228,第一弧形段227的一端与第一平直段225的另一端固定连接,第二弧形段228的一端与第二平直段226固定连接。第一弧形段227和第二弧形段228均为弧形,且分别朝向远离中间连接部222的方向凸起,便于第一压蹄簧220的拆装,具体为便于将第二卡接段2213穿过第一制动蹄240,使得第二卡接段2213与第一制动蹄240卡接,以及便于第一压蹄簧220的拆卸。

89.第二压蹄簧230的结构与第一压蹄簧220的结构相同,具体结构和各部件的连接关系请参考第一压蹄簧220的描述。

90.参考图24,第一制动蹄240呈弧形,包括第一连接板241和第一制动板242,第一制动板242的一侧与第一连接板241的一侧固定连接,且第一制动板242与第一连接板241相互垂直。第一连接板241设有第一避让孔243、第一穿孔244和第二穿孔245,第一避让孔243、第一穿孔244和第二穿孔245均沿第一连接板241的厚度方向贯穿第一连接板241,第一避让孔243用于供第一压蹄簧220穿过,第一穿孔244和第二穿孔245用于与连接簧260连接。第一连接板241的两端分别设有第一配合槽246和第二配合槽247,第一配合槽246用于与第一转动架281卡接,第二配合槽247用于与连接件300连接。

91.第二制动蹄250与第一制动蹄240结构相同,包括第二连接板251和第二制动板252,第二连接板251设有第二避让孔253、第三穿孔254和第四穿孔255,第二避让孔253用于供第二压蹄簧230穿过,第三穿孔254和第四穿孔255用于与连接簧260连接。第二连接板251的两端分别设有第三配合槽256和第四配合槽257,第三配合槽256用于与第二转动架282卡接,第四配合槽257用于与连接件300连接。

92.参考图25,连接簧260包括第一弹性件261和第二弹性件262,第一弹性件261包括第一螺旋段263、第一连接钩264和第二连接钩265,第一连接钩264和第二连接钩265分别连接第一螺旋段263相对的两端。第一连接钩264用于与支撑板210的第一穿孔244连接,第二连接钩265用于与支撑板210的第三穿孔254连接。第二弹性件262包括第二螺旋段266、第三连接钩267和第四连接钩268,第三连接钩267和第四连接钩268分别连接第二螺旋段266相对的两端,第三连接钩267用于与支撑板210的第二穿孔245连接,第四连接钩268用于与支撑板210的第四穿孔255连接。

93.参考图26,固定支架270包括第一固定板271、第二固定板272、第一连接轴273、第一销管274、第二销管275和第一开口销276,第一固定板271和第二固定板272分别与支撑板210固定连接。第一固定板271和第二固定板272相对且间隔设置,第一连接轴273位于第一固定板271和第二固定板272之间,且与第一固定板271和第二固定板272固定连接。第一销管274、第二销管275和第一开口销276用于与第一连接轴273配合,使得驻车组件280的第一转动架281转动连接固定支架270。

94.参考图27和图28,驻车组件280包括第一转动架281和第二转动架282,还包括第二连接轴293和第二开口销292。第一转动架281包括第一转动板283、第一中间连接板284和第二转动板285,第一中间连接板284的相对两侧分别固定连接第一转动板283和第二转动板285,第一转动板283和第二转动板285相对且间隔设置,第一转动板283和第二转动板285均设有第一卡接槽286,第一卡接槽286用于与第一制动蹄240的第一配合槽246相互卡接。驻

车组件280的第二转动架282包括第三转动板287、第二中间连接板288和第四转动板289,第二中间连接板288的两侧分别固定连接第三转动板287和第四转动板289,第三转动板287和第四转动板289相对且间隔设置,第三转动板287和第四转动板289均设有第二卡接槽290,第二卡接槽290用于与第二制动蹄250的第三配合槽256相互卡接。第三转动板287和第四转动板289还均设有第三卡接槽291,第三卡接槽291用于连接驻车拉锁500。第四转动板289的高度小于第三转动板287高度。第一卡接槽286和第二卡接槽290位于驻车组件280相背的两侧。第二连接轴293和第二开口销292用于使得第一转动架281和第二转动架282转动连接。

95.本实施例中,参考图29和图30,第一转动架281与固定支架270通过第一连接轴273转动连接。具体的,第一转动架281的至少部分位于第一固定板271和第二固定板272之间的间隔内,第一连接轴273依次贯穿第一固定板271、第一转动板283、第二转动板285和第二固定板272,且伸出第二固定板272背离第一固定板271一侧,第一连接轴273伸出第二固定板272背离第一固定板271一侧设有第一销管274和第二开口销292,第一连接轴273伸出第一固定板271背离第二固定板272的一侧设有第二销管275。

96.第一转动架281和第二转动架282通过第二连接轴293转动连接。第三转动板287至少部分位于第一转动板283和第二转动板285之间的间隔内,第二连接轴293贯穿第一转动板283、第三转动板287和第二转动板285,且伸出第二转动板285之外。第二连接轴293伸出第二转动板285之外的部分卡接一第一开口销276。

97.第一制动蹄240、第二制动蹄250、第一转动架281和固定支架270位于支撑板210的同一侧,且第一制动蹄240和第二制动蹄250的内凹部相对,第一制动蹄240的第一配合槽246和第二制动蹄250的第三配合槽256间隔相对;第一制动蹄240的第二配合槽247和第二制动蹄250的第四配合槽257间隔相对。

98.第一转动架281的一部分和第二转动架282的一部分位于第一配合槽246和第三配合槽256之间的间隔内,第二转动架282的第三转动板287穿过支撑板210的连接孔211,第四转动板289和第三转动板287的一部分位于支撑板210背离固定支架270的一侧。第一制动蹄240的第一配合槽246与第一卡接槽286卡接。第二制动蹄250的第三配合槽256与第二卡接槽290卡接。

99.连接件300位于第一制动蹄240的第二配合槽247和第二制动蹄250的第四配合槽257之间的间隔内,且连接件300相对的两侧分别伸进第二配合槽247和第四配合槽257内,且与第二配合槽247和第四配合槽257的槽壁面抵接。

100.第一压蹄簧220的中间连接部222穿过第一避让孔243和第一卡接孔212,第一卡接部221抵接第一连接板241背离支撑板210的一侧,第二卡接部223抵接支撑板210背离第一制动蹄240的一侧,以使第一压蹄簧220将第一制动蹄240和支撑板210连接,第一压蹄簧220的中间连接部222可以在第一避让孔243内沿左右方向移动。

101.第二压蹄簧230的第二中间连接部穿过第二避让孔253和第二卡接孔213,第三卡接部抵接第二连接板251背离支撑板210的一侧,第四卡接部抵接支撑板210背离第二制动蹄250的一侧,以使第二压蹄簧230将第二制动蹄250和支撑板210连接,第二压蹄簧230的第二中间连接部可以在第二避让孔253内沿左右方向移动。

102.第一弹性件261的第一连接钩264连接第一制动蹄240的第一穿孔244,第一弹性件261的第二连接钩265连接第二制动蹄250的第三穿孔254。第二弹性件262的第二连接钩265

连接第一制动蹄240的第二穿孔245,第二弹性件262的第四连接钩268连接第二制动蹄250的第四穿孔255。

103.防护壳体400固定于支撑板210背离第一制动蹄240等部件的一侧,且围绕在支撑板210的连接孔211周围。

104.参考图31,驻车拉锁500包括绳索510、固定块520和卡接块530,固定块520和卡接块530分别固定连接绳索510相对的两端,固定块520的外周设有外螺纹,固定块520位于移动套120的杆体121的第三螺纹孔127内,且与第三螺纹孔127螺接,以使固定块520和移动套120的杆体121固定连接。卡接块530呈柱状,与第三转动板287和第四转动板289上的第三卡接槽291卡接,以使卡接块530和第二转动架282固定连接。

105.行程套170的外侧通过四个紧固件601与支撑底板600固定连接,以使驻车装置200固定连接支撑底板600。支撑底板600远离驻车装置200的套设于防护壳体400。以使液压驱动装置100与支撑底板600连接。

106.本实施例中,汽车正常行驶时,液压腔101和锁止腔102处于泄压状态,锁止杆151的锁止段155位于限位杆133的限位槽136内,且第一限位锯齿137和第二限位锯齿1551相互啮合,移动套120的止挡凸起123与行程套170的抵接壁178抵接,此时限位件130与锁止杆151固定连接,锁止杆151限制限位件130的转动,以使限位件130限制移动套120的移动。

107.需要驻车时,从第一进出口172处向锁止腔102内注入液压油,使得锁止腔102内的压力逐渐增大,液压油产生的压力推挤锁止杆151,使得锁止杆151的锁止段155从限位杆133的限位槽136内脱离,锁止杆151挤压锁止弹性件154且与连接柱1532抵接,锁止弹性件154被锁止杆151压缩。此时锁止杆151与限位件130分开,锁止杆151对限位件130的锁止解除,使得限位件130可以环绕其轴向转动。然后,从第二进出口184向液压腔101内注入液压油,使得液压腔101内的压力逐渐增大,液压油产生的压力推挤导滑凸起122,使得导滑凸起122和杆体121逐渐向活动腔方向(向右)移动,也即杆体121逐渐向行程腔177内部移动。在导滑凸起122和杆体121移动过程中,限位件130随着杆体121的移动而转动,限位件130的螺纹杆131逐渐向移动套120的第四螺纹孔129内移动,防止限位件130影响杆体121的移动。此时,裸露在行程腔177外侧的杆体121的长度逐渐缩短,杆体121带动柔性防护罩160逐渐折叠,以与杆体121裸露在外的部分的长度相匹配;同时,弹性复位件140被导滑凸起122压缩。

108.杆体121逐渐向行程腔177内部移动时,带动驻车拉锁500的固定块520移动,使得绳索510拉动卡接块530,卡接块530带动第二转动架282环绕第二连接轴293顺时针转动,第二转动架282带动第一转动架281环绕第一连接轴273和第二连接轴293逆时针转动。第一转动架281和第二转动架282的至少部分相互远离,二者之间的角度增大,第一转动架281推动第一制动蹄240,第二转动架282推动第二制动蹄250,使得第一制动蹄240和第二制动蹄250克服第一弹性件261和第二弹性件262的弹性力而相互远离,此时,第一弹性件261的第一螺旋段263和第二弹性件262的第二螺旋段266均被拉伸,第一压蹄簧220在第一避让孔243内产生移位,第二压蹄簧230在第二避让孔253内产生移位。第一制动蹄240和第二制动蹄250均与制动鼓的空腔室的内壁面接触,且与制动鼓的空腔室的内壁面产生摩擦力,摩擦力对制动鼓进行制动,进而使得制动鼓停止转动,与制动鼓连接的车轮停止转动,实现驻车。

109.接着通过第一排气口173对锁止腔102进行泄压,使得锁止腔102内的压力降低。此时,锁止弹性件154复位,带动锁止杆151向左移动,使得锁止杆151的锁止段155位于限位杆

133的限位槽136内,且第一限位锯齿137和第二限位锯齿1551相互啮合。限位件130被锁止杆151锁定不能转动,移动套120被限位件130限制不能移动,以使驻车拉锁500保持对第二转动架282施力状态,使得第一制动蹄240和第二制动蹄250保持与制动鼓接触的状态,防止驻车力下降,确保驻车状态的维持。

110.需要解除驻车状态时,从第一进出口172重新想锁止腔102内注入液压油,使得锁止腔102内的压力逐渐增大,液压油产生的压力推挤锁止杆151,使得锁止杆151的锁止段155从限位杆133的限位槽136内脱离,锁止杆151挤压锁止弹性件154,锁止弹性件154被锁止杆151压缩。此时锁止杆151与限位件130分开,锁止杆151对限位件130的锁止解除,使得限位件130可以环绕其轴向转动。然后通过第二排气口185对液压腔101进行泄压,使得液压腔101内的压力降低。此时,弹性复位件140复位,推动移动套120向左移动,也即杆体121逐渐向行程腔177外部移动。在杆体121移动过程中,限位件130随着杆体121的移动而转动,限位件130的螺纹杆131逐渐向移动套120的第四螺纹孔129之外移动,防止限位件130影响杆体121的移动。此时,裸露在行程腔177外侧的杆体121的长度逐渐增长,杆体121带动柔性防护罩160逐渐展开,以与杆体121裸露在外的部分的长度相匹配。

111.杆体121逐渐向行程腔177外部移动时,带动驻车拉锁500的固定块520移动,使得绳索510拉动卡接块530,卡接块530带动第二转动架282环绕第二连接轴293逆时针转动,第二转动架282带动第一转动架281环绕第一连接轴273和第二连接轴293顺时针转动。第一转动架281和第二转动架282的至少部分相互靠近,二者之间的角度减小,第一转动架281对第一制动蹄240的推动力减小或者消失,第二转动架282对第二制动蹄250的第三配合槽256的抵接力减少或消失,此时第一弹性件261的第一螺旋段263和第二弹性件262的第二螺旋段266复位,带动第一制动蹄240和第二制动蹄250相互靠近,第一压蹄簧220在第一避让孔243内移位至未驻车时的位置,第二压蹄簧230在第二避让孔253内至未驻车时的位置。此时,第一制动蹄240和第二制动蹄250均与制动鼓的空腔室的内壁面分离,对制动鼓的空腔室的内壁面产生摩擦力消失,实现解除驻车。

112.本实施例中,通过对锁止腔102内注入液压油,增加锁止腔102的压力,利用该压力解除锁止件150对限位件130的限制,以使限位件130可以转动。接着对液压腔101内注入液压油,增加液压腔101的压力,利用该压力驱动移动套120向驻车方向移动,此时限位件130随着移动套120的移动而转动,不会影响移动套120的移动,使得移动套120带动驻车拉锁500,驻车拉锁500拉动驻车组件280,进而实现第一制动蹄240和第二制动蹄250的相互远离,使得第一制动蹄240和第二制动蹄250对制动鼓进行制动。然后对锁止腔102进行泄压,使得锁止件150重新将限位件130锁止,使得限位件130不能转动,进而使得限位件130限制移动套120的移动。

113.从上可见,本实施例中,利用液压腔101内的液压油产生的压力实现驻车,产生的拉动驻车拉锁500的力(驻车力)较大,能够快速进行驻车,且驻车可靠性较高。另外,在实现驻车后,利用锁止腔102内的液压油产生的压力使得锁止件150重新锁止限位件130,进而实现对移动套120的锁止,增加了驻车稳定性,即使长时间驻车,也不会出现溜车现象。

114.另外,本实施例中,驻车装置200单独集成,结构更加紧凑,能够节省空间。且驻车装置200的零部件数量较少,结构比较简单,易于组装。且液压驱动装置与驻车装置层叠设置,结构更加紧凑,使得整个驻车系统占用的空间较少。

115.另外,本实施例中,第一压蹄簧220和第二压蹄簧230均一体成型,减少了驻车装置200的零部件数量,降低了装配难度,提升了装配效率,降低了装配成本,减轻了员工疲劳状况。

116.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1