一种卡车用高可靠性传动轴的制作方法

1.本实用新型涉及传动轴技术领域,具体为一种卡车用高可靠性传动轴。

背景技术:

2.众所周知,市场上的传动轴一般分为焊接式和整体式两类(附图1),整体式的传动轴加工精度要求高、难度大,出现次品的几率较高,因此对加工工人的技能要求比较高,增加了经济成本;而焊接式的传动轴先将管子两端、轴头初步加工,再将轴头与管子焊合,最后再加工两端轴头,才能使传动轴满足使用需求,因此焊接式的传动轴加工工序步骤较多,生产效率低下。

3.经检索,专利公告号为cn103072477b公开具有快速动平衡校准结构的重型卡车传动轴。包括由花键套管和轴管同轴连接组成的传动轴,键套管和轴管上分别设有平衡圈;所述平衡圈包括两个半圆环圈,半圆环圈上沿圆周设有环槽,环槽的横截面呈t型,且配合设有滑块,滑块可在环槽上滑动调整位置;螺栓穿过滑块上的安装孔通过与平衡块的配合连接将平衡块固定在半圆环圈上;半圆环圈的一端内壁设有向内凹的凹槽,另一端内壁处设有向外凸起的凸块;一个半圆环圈上的凹槽与另一个半圆环圈上的凸块对应配合,凹槽处的螺纹孔和凸块上的通孔通过螺钉连接。本发明有效克服焊接方式固定平衡块所带来的诸多不利,使得传动轴的动平衡试验的实施更加快速化、精确化,并更加具有灵活性。

4.现有的卡车用高可靠性传动轴存在的缺陷是:

5.1、现有的卡车用高可靠性传动轴在实际使用时,传动轴的长度为固定的,工作人员在装配安装时,因传动轴的长度过长或过短均不易进行转配安装,通用性差;

6.2、现有的卡车用高可靠性传动轴在实际使用时,传动轴稳定性差,易产生较大的振动,为此我们提出一种卡车用高可靠性传动轴来解决现有的问题。

技术实现要素:

7.本实用新型的目的在于提供一种卡车用高可靠性传动轴,以解决上述背景技术中提出的问题。

8.为实现上述目的,本实用新型提供如下技术方案:一种卡车用高可靠性传动轴,包括第一传动杆和连接板,所述连接板的表面中心位置开设有通孔,所述通孔内安装有阻尼橡胶套,所述阻尼橡胶套内安装有拉杆,所述拉杆的一端安装有弧形定位板,所述弧形定位板的底部中心位置安装有定位柱,所述定位柱的另一端穿过第二定位孔并安装在第一定位孔内,所述第一传动杆的一端安装在第二传动杆上的安装槽孔内。

9.通过一系列结构的配合设置,工作人员需要调节第一传动杆与第二传动杆之间的整体长度时,工作人员只需拉动拉板并使得定位柱从第一定位孔中移出并将定位柱安装到另一个第一定位孔内即可完成对第一传动杆和第二传动杆之间的整体长度,从而本实用新型解决了现有的传动轴不便于调节自身整体长度的问题;本实用新型便于调节第一传动杆与第二传动杆之间的整体长度,方便了工作人员的使用,提高了通用性,操作使用方便,通

过一系列结构的配合设置,本实用新型处于工作状态时,弹簧和阻尼橡胶套的配合设置,可以起到缓冲的作用,降低了第一传动杆和第二传动杆工作时所产生的振动,提高了稳定性,实用性强。

10.优选的,所述第一定位孔开设在第一传动杆的外壁上,所述定位柱的外壁与第一定位孔的孔壁之间为间隙连接。

11.优选的,所述第二定位孔开设在第二传动杆的外壁上,所述定位柱的外壁与第二定位孔的孔壁之间为间隙连接。

12.优选的,所述安装槽孔开设在第二传动杆的端壁中心位置,所述第一传动杆的外壁与安装槽孔的孔壁之间为间隙连接。

13.优选的,所述拉杆的另一端安装有拉板。

14.优选的,所述连接板与弧形定位板之间设置有弹簧,且弹簧套设在拉杆的外壁外侧。

15.优选的,所述连接板的底部两侧均安装有连接杆,所述连接杆的另一端安装在第二传动杆的外壁上。

16.与现有技术相比,本实用新型的有益效果是:

17.1、本实用新型通过一系列结构的配合设置,工作人员需要调节第一传动杆与第二传动杆之间的整体长度时,工作人员只需拉动拉板并使得定位柱从第一定位孔中移出并将定位柱安装到另一个第一定位孔内即可完成对第一传动杆和第二传动杆之间的整体长度,从而本实用新型解决了现有的传动轴不便于调节自身整体长度的问题;本实用新型便于调节第一传动杆与第二传动杆之间的整体长度,方便了工作人员的使用,提高了通用性,操作使用方便。

18.2、本实用新型通过一系列结构的配合设置,本实用新型处于工作状态时,弹簧和阻尼橡胶套的配合设置,可以起到缓冲的作用,降低了第一传动杆和第二传动杆工作时所产生的振动,提高了稳定性,实用性强。

附图说明

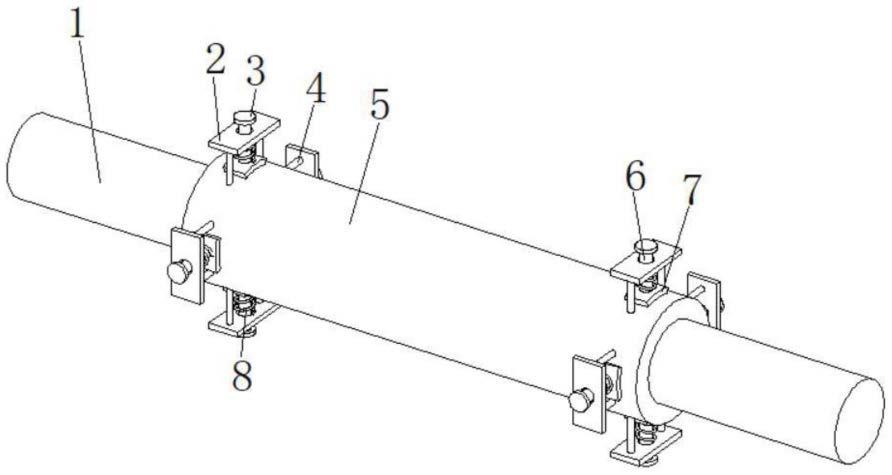

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的内部结构示意图;

21.图3为本实用新型图2中的a处局部放大结构示意图。

22.图中:1、第一传动杆;2、连接板;3、拉板;4、连接杆;5、第二传动杆;6、拉杆;7、弧形定位板;8、弹簧;9、第一定位孔;10、安装槽孔;11、通孔;12、阻尼橡胶套;13、定位柱;14、第二定位孔。

具体实施方式

23.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

24.实施例一

25.如图1-3所示,本实用新型提出的一种卡车用高可靠性传动轴,包括第一传动杆1和连接板2,连接板2的表面中心位置开设有通孔11,通孔11内安装有阻尼橡胶套12,阻尼橡胶套12内安装有拉杆6,拉杆6的一端安装有弧形定位板7,弧形定位板7的底部中心位置安

装有定位柱13,定位柱13的另一端穿过第二定位孔14并安装在第一定位孔9内,第一传动杆1的一端安装在第二传动杆5上的安装槽孔10内。

26.基于实施例一的卡车用高可靠性传动轴工作原理是:使用时,工作人员需要调节第一传动杆1与第二传动杆5之间的整体长度时,工作人员只需拉动拉板3并使得定位柱13从第一定位孔9中移出并将定位柱13安装到另一个第一定位孔9内即可完成对第一传动杆1和第二传动杆5之间的整体长度,从而本实用新型解决了现有的传动轴不便于调节自身整体长度的问题;本实用新型便于调节第一传动杆1与第二传动杆5之间的整体长度,方便了工作人员的使用,提高了通用性,操作使用方便,本实用新型处于工作状态时,弹簧8和阻尼橡胶套12的配合设置,可以起到缓冲的作用,降低了第一传动杆1和第二传动杆5工作时所产生的振动,提高了稳定性,实用性强。

27.实施例二

28.如图1-3所示,本实用新型提出的一种卡车用高可靠性传动轴,相较于实施例一,本实施例还包括:第一定位孔9开设在第一传动杆1的外壁上,定位柱13的外壁与第一定位孔9的孔壁之间为间隙连接,第二定位孔14开设在第二传动杆5的外壁上,定位柱13的外壁与第二定位孔14的孔壁之间为间隙连接,安装槽孔10开设在第二传动杆5的端壁中心位置,第一传动杆1的外壁与安装槽孔10的孔壁之间为间隙连接,拉杆6的另一端安装有拉板3,连接板2与弧形定位板7之间设置有弹簧8,且弹簧8套设在拉杆6的外壁外侧,连接板2的底部两侧均安装有连接杆4,连接杆4的另一端安装在第二传动杆5的外壁上。

29.本实施例中,因定位柱13的外壁与第一定位孔9的孔壁之间为间隙连接,定位柱13的外壁与第二定位孔14的孔壁之间为间隙连接,便于将定位柱13从第一定位孔9和第二定位孔14内移出,便于将定位柱13安装到第一定位孔9和第二定位孔14内。

30.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1