一种电动行走结构的驱动的制作方法

1.本实用新型涉及电机技术领域,具体涉及一种电动行走结构的驱动。

背景技术:

2.行走机构又称行路机构,是对设备移动和行走必不可少的部分,其多采用电力系统或液压系统作为驱动进行运行,其中,电机驱动,是运用最为广泛的驱动方式,原有的电机平面式安装面在与其他设备对接时,仅靠紧固件进行结构支撑,其对接平面无法提供结构支撑,在机器震动时对紧固件的损伤较大。

技术实现要素:

3.本实用新型的目的是提供一种电动行走结构的驱动,以解决现有技术中的上述不足之处。

4.为了实现上述目的,本实用新型提供如下技术方案:一种电动行走结构的驱动,包括电机和减速箱,电机的内部设置有电机轴,减速箱的内部设置有输入轴,电机靠近电机轴的一端设置有锥形端壁,电机轴经电机的内部贯穿出锥形端壁,进而将一般电机本身的平直安装端面改装成锥形端壁,减速箱的一端设置有内锥套壁,输入轴位于内锥套壁中,相对于以往输入轴需要贯穿减速箱机箱的侧壁来说,输入轴可以直接内缩设置在减速箱的内部,且锥形端壁插接至内锥套壁的内部,并与内锥套壁贴合,电机轴与输入轴通过联动轴套传动对接,锥形端壁与电机连接处设置有卡阶,内锥套壁的端部设置有卡套,卡套套接在卡阶的外部,卡阶与卡套通过紧固件固定连接,进而使输入轴和内锥套壁更加靠近减速箱的内部设置,从而使电机的部分结构以合适的尺寸容纳于减速机内部空腔,使整个产品的长度大大缩短,同时,由于内锥套壁与锥形端壁之间有套合接触,使得内锥套壁对锥形端壁产生了较大的结构支撑。

5.优选的,卡阶上设置有径向螺纹孔,卡套中设置有螺栓孔,紧固件选用螺栓,该螺栓贯螺栓孔,并与径向螺纹孔紧固连接,进而方便对电机与减速箱的连接和拆卸。

6.优选的,锥形端壁的外壁上开设有多组卡槽,内锥套壁的内壁中固定连接有多组定位凸条,其定位凸条与卡槽对应设置,并在锥形端壁与内锥套壁安装时,定位凸条卡合至卡槽的内部,从而利用定位凸条与卡槽的卡合,提高锥形端壁与内锥套壁连接知己难得周向力度支撑,减少紧固件的受力,进一步的提高驱动设备的连接强度,且由于定位凸条和卡槽的卡合设计,在电机与减速箱安装时还可以利用定位凸条进行预定位,以便于后期紧固件的安装。

7.优选的,电机轴与输入轴端部的外侧均设置有相互对应的平槽,联动轴套的内壁中固定连接有对平槽进行补偿卡合的凸起,进而在电机轴与输入轴从联动轴套的两端插入后,可以利用该凸起与平槽的对接,对电机轴与输入轴之间传递扭力。

8.优选的,驱动还包括安装座,电机与减速箱固定安装在安装座上,进而在对电机和减速箱进行进一步安装的同时,也可以使驱动设备更加方便的与其他设备连接。

9.优选的,驱动还包括法兰盘,电机靠近卡阶的端壁上开设有轴向螺纹孔,在不需要对接减速箱时,可以将法兰盘套在卡阶的外部,且法兰盘通过法兰盘内部的螺栓与轴向螺纹孔固定安装,实现法兰盘与电机的紧固安装,从而可以单独利用法兰盘对电机进行结构安装。

10.在上述技术方案中,本实用新型提供的技术效果和优点:

11.本实用新型通过将常用电机的平直对接面改成锥形端壁,并在减速箱上设置内锥套壁,使用时,将锥形端壁插入至内锥套壁中对接,使电机的部分结构以合适的尺寸容纳于减速机内部空腔,使整个产品的长度大大缩短,同时,由于内锥套壁与锥形端壁之间有套合接触,使得内锥套壁对锥形端壁产生了较大的结构支撑,使驱动结构更加紧凑,连接强度更高,使用寿命更长。

附图说明

12.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

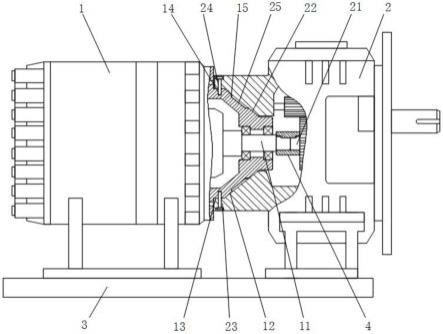

13.图1为本实用新型的整体结构示意图。

14.图2为本实用新型电机的端部结构示意图。

15.图3为本实用新型电机安装法兰盘的结构示意图。

16.附图标记说明:

17.1、电机;11、电机轴;12、锥形端壁;13、卡阶;14、径向螺纹孔;15、卡槽;16、轴向螺纹孔;2、减速箱;21、输入轴;22、内锥套壁;23、卡套;24、螺栓孔;25、定位凸条;3、安装座;4、联动轴套;5、法兰盘。

具体实施方式

18.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

19.实施例

20.本实用新型提供了如图1-2所示的一种电动行走结构的驱动,包括电机1和减速箱2,电机1的内部设置有电机轴11,减速箱2的内部设置有输入轴21,电机1靠近电机轴11的一端设置有锥形端壁12,电机轴11经电机1的内部贯穿出锥形端壁12,进而将一般电机本身的平直安装端面改装成锥形端壁12,减速箱2的一端设置有内锥套壁22,输入轴21位于内锥套壁22中,相对于以往输入轴21需要贯穿减速箱2机箱的侧壁来说,输入轴21可以直接内缩设置在减速箱2的内部,且锥形端壁12插接至内锥套壁22的内部,并与内锥套壁22贴合,电机轴11与输入轴21通过联动轴套4传动对接,锥形端壁12与电机1连接处设置有卡阶13,内锥套壁22的端部设置有卡套23,卡套23套接在卡阶13的外部,卡阶13与卡套23通过紧固件固定连接,进而使输入轴21和内锥套壁22更加靠近减速箱2的内部设置,从而使电机1的部分结构以合适的尺寸容纳于减速机内部空腔,使整个产品的长度大大缩短,同时,由于内锥套壁22与锥形端壁12之间有套合接触,使得内锥套壁22对锥形端壁12产生了较大的结构支撑。

21.进一步的,在上述技术方案中,卡阶13上设置有径向螺纹孔14,卡套23中设置有螺栓孔24,紧固件选用螺栓,该螺栓贯螺栓孔24,并与径向螺纹孔14紧固连接,进而方便对电机1与减速箱2的连接和拆卸。

22.进一步的,在上述技术方案中,锥形端壁12的外壁上开设有多组卡槽15,内锥套壁22的内壁中固定连接有多组定位凸条25,其定位凸条25与卡槽15对应设置,并在锥形端壁12与内锥套壁22安装时,定位凸条25卡合至卡槽15的内部,从而利用定位凸条25与卡槽15的卡合,提高锥形端壁12与内锥套壁22连接知己难得周向力度支撑,减少紧固件的受力,进一步的提高驱动设备的连接强度,且由于定位凸条25和卡槽15的卡合设计,在电机1与减速箱2安装时还可以利用定位凸条25进行预定位,以便于后期紧固件的安装。

23.进一步的,在上述技术方案中,电机轴11与输入轴21端部的外侧均设置有相互对应的平槽,联动轴套4的内壁中固定连接有对平槽进行补偿卡合的凸起,进而在电机轴11与输入轴21从联动轴套4的两端插入后,可以利用该凸起与平槽的对接,对电机轴11与输入轴21之间传递扭力。

24.进一步的,在上述技术方案中,驱动还包括安装座3,电机1与减速箱2固定安装在安装座3上,进而在对电机1和减速箱2进行进一步安装的同时,也可以使驱动设备更加方便的与其他设备连接。

25.进一步的,在上述技术方案中,驱动还包括法兰盘5,电机1靠近卡阶13的端壁上开设有轴向螺纹孔16,在不需要对接减速箱2时,可以将法兰盘5套在卡阶13的外部,且法兰盘5通过法兰盘5内部的螺栓与轴向螺纹孔16固定安装,实现法兰盘5与电机1的紧固安装,从而可以单独利用法兰盘5对电机1进行结构安装。

26.工作原理:通过将常用电机1的平直对接面改成锥形端壁12,并在减速箱2上设置内锥套壁22,使用时,将锥形端壁12插入至内锥套壁22中对接,再通过螺栓装入螺栓孔24中与径向螺纹孔14连接,实现对电机1与减速箱2的紧固安装,并利用卡槽15与定位凸条25的对接进行结构加强,进而使输入轴21和内锥套壁22更加靠近减速箱2的内部设置,从而使电机1的部分结构以合适的尺寸容纳于减速机内部空腔,使整个产品的长度大大缩短,同时,由于内锥套壁22与锥形端壁12之间有套合接触,使得内锥套壁22对锥形端壁12产生了较大的结构支撑,相对于原有的平面式对接时仅靠紧固件进行结构支撑,其机器震动时对紧固件的损伤较大,本实用新型采用的连接方案,使得该驱动设备结构更加紧凑,连接强度更高,使用寿命更长。

27.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1