矿用自卸车一体式鼻锥内轴承的制作方法

1.本实用新型属于矿用自卸车技术领域,具体涉及一种矿用自卸车一体式鼻锥内轴承。

背景技术:

2.矿用自卸车主要用于露天矿开采运输,每天工作超过20小时。由于矿用自卸车载重量大且工作时间长,加上露天矿山普遍路况较差,对用于车架与后桥连接的铰接轴承的要求特别高。铰接轴承包括鼻锥内轴承、轴承外圈。

3.如图1所示,是现有技术中鼻锥内轴承的结构装配图。

4.目前使用的鼻锥内轴承的结构为分体结构,两个球面半圆环1位置相对,两个球面半圆环1的外部边缘处与车架横梁2焊接;两个球面半圆环1拼装在一起组成球面圆环,球面圆环的内孔直径与车架横梁2外径相同,球面半圆环1的内壁面无法与车架横梁2的外壁接触,无法施焊,因此球面半圆环1、车架横梁2焊接位置仅仅在球面半圆环1的侧部边缘处。

5.由于鼻锥内轴承需要承受冲击载荷、扭转载荷和交变载荷,再加上焊接位置有焊接残余应力,易导致鼻锥内轴承与车架横梁的焊接部位出现疲劳开裂,而且裂纹会延伸到车架横梁上,降低车架的使用寿命。

6.外圈轴承也采用两个半圆外圈环,两个半圆外圈环分别安装在后桥的两个轴承壳体内,两个轴承壳体用螺栓连接后,两个半圆外圈环闭合,利用半圆外圈环的内球面将球面半圆环1包裹并限位。

7.由于鼻锥内轴承会对轴承外圈产生冲击力,球面半圆环1的外壁会与半圆外圈环的内球面相对滑动,球面半圆环1会对两个半圆外圈环施加径向的向外侧的推力,使得两个半圆外圈环向外侧张开,这个张开的力全部作用在连接两个轴承壳体的螺栓上。由于矿用自卸车载重和车身重量非常大,使用环境的路况较差,螺栓需要承受反复大拉力作用,造成螺栓容易出现断裂,后桥损坏,影响行车安全。

技术实现要素:

8.本实用新型的目的在于提供一种矿用自卸车一体式鼻锥内轴承,一体式鼻锥内轴承采用锻坯整体机加而成,能够避免球轴承和车架横梁连接位置的应力积聚,增强球轴承和车架横梁的连接强度。

9.为达到上述目的,本实用新型使用的技术解决方案是:

10.矿用自卸车一体式鼻锥内轴承,包括:车架横梁、球轴承,球轴承设置在车架横梁上,球轴承的外壁面为球形环面;球轴承、车架横梁为一体成型结构;球轴承外部设置有环形外圈,环形外圈包括两个环形分体,两个环形分体位置相对;环形分体的内壁上设置有弧形凹面,弧形凹面设置有环形内油路,环形分体的外壁壁面设置有环形外油路,环形分体的内部设置有连通油路,连通油路的两端分别连接环形外油路与环形内油路。

11.进一步,车架横梁的圆柱面与球轴承的球形环面的连接处采用曲面过度连接。

12.进一步,弧形凹面设置有纵向内油路、环形内油路,纵向内油路、环形内油路互相交叉连通;连通油路的两端分别连接环形外油路与纵向内油路、环形内油路的交叉连接位置。

13.本实用新型技术效果包括:

14.本实用新型将球轴承和车架横梁设计为一体式结构,一体式鼻锥内轴承采用锻坯整体机加而成,摈弃了焊接连接,能够避免球轴承和车架横梁连接位置的应力积聚,增强球轴承和车架横梁的连接强度,从而提高鼻锥内轴承的疲劳寿命,提高矿用自卸车车架的可靠性。

15.本实用新型还能够防止球轴承向外传导径向推力,避免连接两个轴承壳体的螺栓发生断裂,避免出现后桥损坏。

附图说明

16.图1是现有技术中鼻锥内轴承的结构装配图;

17.图2是本实用新型中矿用自卸车一体式鼻锥内轴承的结构示意图;

18.图3是本实用新型中环形外圈的结构示意图;

19.图4是本实用新型中图3的a-a向的剖面图。

具体实施方式

20.以下描述充分地示出本实用新型的具体实施方案,以使本领域的技术人员能够实践和再现。

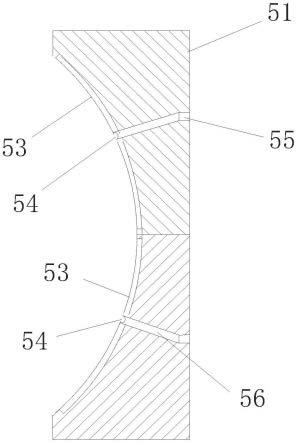

21.如图2所示,是本实用新型中一体式鼻锥内轴承的结构示意图。

22.矿用自卸车一体式鼻锥内轴承,包括:车架横梁3、球轴承4,球轴承4设置在车架横梁3上;球轴承4的外壁面为球形环面。车架横梁3的圆柱面与球轴承4的球形环面的连接处采用曲面过度连接,避免应力积聚。

23.球轴承4、车架横梁3为一体成型结构,采用锻坯整体机加工成型。采用一体加工成型,完全杜绝了焊接连接,实现了球轴承4、车架横梁3全结构刚性连接,连接处没有空隙,使得连接牢固,能够承受反复较大冲击力。

24.球轴承4可以安装在两个半圆外圈环内,但是随着矿用自卸车载重量、自身重量越来越大,两个半圆外圈环轴向需要承受较大的冲击力,径向也需要承受来自球轴承4的较大推力,使得轴承壳体上约束两个半圆外圈环的螺栓承受较大拉力。

25.如图3所示,是本实用新型中环形外圈5的结构示意图;如图4所示,是本实用新型中图3的a-a向的剖面图。

26.为了进一步防止螺栓断裂,本实用新型采用环形外圈5来约束球轴承4,环形外圈5能够独立承载来自球轴承4的径向推力,不会向螺栓传导径向推力。

27.环形外圈5包括两个环形分体51,两个环形分体51位置相对;这种有效解决了球轴承4的安装轴承壳体内的技术问题,每个环形分体51是环形整体结构,这样就能够独立承载来自球轴承4的径向推力。

28.环形分体51的内壁上设置有弧形凹面52,弧形凹面52设置有纵向内油路53、环形内油路54,纵向内油路53、环形内油路54互相交叉连通;环形分体51的外壁壁面设置有环形

外油路55,环形分体51的内部设置有连通油路56,连通油路56的两端分别连接环形外油路55与纵向内油路53、环形内油路54的交叉连接位置。

29.矿用自卸车一体式鼻锥轴承的加工方法,具体步骤包括:

30.步骤1:将第一锻坯固定在数控机床的工作台上,输入加工参数,数控机床按照加工参数将锻坯加工成一体式鼻锥内轴承;

31.一体式鼻锥内轴承的加工参数包括:车架横梁3的长度、球轴承4在车架横梁3的位置以及球形环面的宽度和高度。

32.步骤2:将第二锻坯两侧的轴心处固定在工作台上,输入加工参数,在第二锻坯的外壁上加工出环形外油路55,内壁上加工出弧形凹面52,在弧形凹面52上加工出纵向内油路53、环形内油路54,在环形外油路55与纵向内油路53、环形内油路54的交叉位置加工连通油路56,完成环形分体51的加工。

33.环形分体51的加工参数包括:环形分体51的厚度、宽度,弧形凹面52的位置、深度,弧形凹面52上纵向内油路53、环形内油路54的位置和深度,环形分体51的外壁上环形外油路55的位置和深度,连通油路56的位置。

34.矿用自卸车一体式鼻锥轴承的安装方法,具体步骤包括:

35.步骤1:将两个环形分体51分别套装在球轴承4两侧的车架横梁3上,整体吊装在轴承壳体一侧;

36.步骤2:两个环形分体51贴合在球轴承4两侧,将两个轴承壳体扣合在一起,球轴承4、两个环形分体51位于两个轴承壳体内部,用螺栓将两个轴承壳体连接固定。

37.本实用新型所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1