一种汽车A柱空腔隔音结构的制作方法

一种汽车a柱空腔隔音结构

技术领域

1.本实用新型涉及汽车零部件技术领域,尤其涉及一种汽车a柱空腔隔音结构。

背景技术:

2.当前汽车市场,如何提升整车nvh性能,降低噪声,改善客户乘坐舒适性体验,已成为汽车研究的重要方向之一,车身的密封性与其息息相关。

3.由于车身在制作的过程中,为有效保证车身结构的强度和钢性,车身中的空腔结构是必须有的,如汽车a柱的狭长空腔结构,这种空腔结构虽然提高了车身a柱的强刚度,同时也形成了传递外界噪音和振动的通道。这种狭长空腔结构的车身a柱在车辆过道路沟坎时会因结构的扭曲、振动形成响声;在车辆高速行驶运动中又会因外界风压、风阻对车身形成共鸣响声;道路路面沙石也会在运动中对车身造成冲击响声;运动中产生的共振频率会对车身外板形成振动与声响。这些噪音和振动都会在车身内、外板之间的空腔内快速传递,从而将噪音和振动传递到轿车的座舱内,影响司乘人员的舒适性。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供了一种汽车a柱空腔隔音结构,其结构简单,安装牢固稳定,可将a柱空腔的通道进行隔断密封,可有效阻止噪音和振动的传递,提高了整车的nvh性能。

5.为实现上述目的,本实用新型解决其技术问题所采用的技术方案是:所述汽车a柱空腔隔音结构,包括a柱上加强板与侧围外板焊接形成的a柱空腔,所述a柱空腔内设置有与其截面相匹配的隔音骨架,所述隔音骨架卡接安装在所述a柱上加强板上,所述隔音骨架的一端设置有与所述a柱上加强板贴合定位的防转挡板,所述隔音骨架的外周通过发泡胶层与所述a柱空腔密封隔断相连。

6.所述隔音骨架由尼龙或玻纤材料注塑成型。

7.所述隔音骨架底端设置有与之一体注塑成型的安装卡扣,所述a柱上加强板上设置有与所述安装卡扣卡接配合的卡接孔。

8.所述安装卡扣设置为伞形卡扣,所述伞形卡扣的连接板两侧分别相对设置有加强凸筋。

9.所述防转挡板与所述隔音骨架一体注塑成型,所述防转挡板与所述隔音骨架所在的平面之间呈钝角布置,所述a柱上加强板上设置有与所述防转挡板抵触贴合相连的侧板。

10.所述隔音骨架下端位于所述安装卡扣的两侧的位置处分别设置两组限位组件,两组限位组件与所述a柱上加强板底部抵触相连使所述隔音骨架与所述a柱上加强板相隔一段距离。

11.每组限位组件包括对称设置在所述隔音骨架两侧的限位支架,四个限位支架底端与所述a柱上加强板抵触相连。

12.所述隔音骨架的外缘与所述侧围外板之间设置有使电泳液流动通过的间隙。

13.安装在车身左侧a柱空腔内的隔音骨架一侧中部设置有防错凸块,安装在车身右侧a柱空腔内的隔音骨架一侧中部设置有防错凹槽;或安装在车身左侧a柱空腔内的隔音骨架一侧中部设置有防错凹槽,安装在车身右侧a柱空腔内的隔音骨架一侧中部设置有防错凸块。

14.所述隔音骨架的外周设置有环形凹槽,所述环形凹槽内设置所述发泡胶层。

15.本实用新型的有益效果是:

16.1、本实用新型通过在a柱上加强板与侧围外板焊接形成的a柱空腔内卡接安装隔音骨架,隔音骨架的一端通过防转挡板与a柱上加强板贴合定位,阻止了隔音骨架安装后的旋转,保证了隔音骨架定位安装的稳定性,而且通过在隔音骨架的外周设置发泡胶层,在高温烘烤后,发泡胶层发泡会填充a柱空腔与隔音骨架之间的间隙,实现了a柱空腔的密封隔断,可有效阻止噪音和振动的传递,提高了整车的nvh性能。

17.2、本实用新型通过在隔音骨架的下端设置四个限位支架,四个限位支架与a柱上加强板抵触相连后,约束了隔音骨架与a柱上加强板之间的间距,使电泳液可由隔音骨架下方顺利通过a柱空腔,而且防止了隔音骨架的晃动而使发泡胶层无法完全填充a柱空腔与隔音骨架之间间隙的问题,保证了密封隔断的可靠性;通过在隔音骨架上设置防错凸块或防错凹槽来区分车身不同侧的安装,达到了防错装的目的。

附图说明

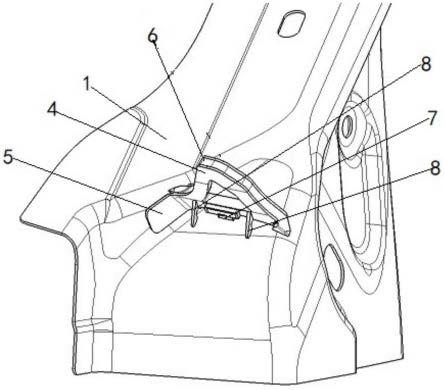

18.下面对本实用新型说明书各幅附图表达的内容及图中的标记作简要说明:

19.图1为本实用新型的装配示意图;

20.图2为本实用新型中隔音骨架的轴测图;

21.图3为本实用新型中隔音骨架的主视图;

22.图4为图3的a-a向剖视图;

23.上述图中的标记均为:1.a柱上加强板,2.侧围外板,3.a柱空腔,4.隔音骨架,5.防转挡板,6.发泡胶层,7.安装卡扣,71.加强凸筋,8.限位支架,9.防错凸块。

具体实施方式

24.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

25.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

27.本实用新型具体的实施方案为:如图1~图4所示,一种汽车a柱空腔隔音结构,包括a柱上加强板1与侧围外板2焊接形成的a柱空腔3,a柱空腔3内设置有与其截面相匹配的隔音骨架4,隔音骨架4卡接安装在a柱上加强板1上,隔音骨架4的一端设置有与a柱上加强板1贴合定位的防转挡板5,阻止了隔音骨架4安装后的旋转,保证了隔音骨架4定位安装的稳定性,隔音骨架4的外周通过发泡胶层6与a柱空腔3密封隔断相连,在高温烘烤后,发泡胶层6发泡会填充a柱空腔3与隔音骨架4之间的间隙,实现了a柱空腔3的密封隔断,可有效阻止噪音和振动的传递,提高了整车的nvh性能。

28.具体地,其中的隔音骨架4由尼龙或玻纤材料注塑成型,降低了整个隔音骨架4的重量,在满足轻量化的基础上具有隔音降噪的作用。其中的隔音骨架4底端设置有与之一体注塑成型的安装卡扣7,a柱上加强板1上设置有与安装卡扣7卡接配合的卡接孔,该安装卡扣7设置为伞形卡扣,伞形卡扣的连接板两侧分别相对设置有加强凸筋71,保证了安装卡扣7结构的强度和稳定性,保证了隔音骨架4安装的牢固性。

29.具体地,其中的防转挡板5与隔音骨架4一体注塑成型,防转挡板5与隔音骨架4所在的平面之间呈钝角布置,a柱上加强板1上设置有与防转挡板5抵触贴合相连的侧板,将隔音骨架4以防转挡板5为定位基准,通过安装卡扣7卡接在a柱上加强板1上后,防转挡板5与a柱上加强板1的侧板贴合相连,防止了隔音骨架4安装后的转动,保证了电泳完成后经过高温烘烤后,发泡胶层6发泡并完全填充a柱空腔3与隔音骨架4之间的间隙,实现了a柱空腔3的可靠密封隔断。

30.具体地,其中的隔音骨架4下端位于安装卡扣7的两侧的位置处分别设置两组限位组件,两组限位组件与a柱上加强板1底部抵触相连使隔音骨架4与a柱上加强板1相隔一段距离,其中的每组限位组件包括对称设置在隔音骨架4两侧的限位支架8,四个限位支架8底端与a柱上加强板1抵触相连,约束了隔音骨架4与a柱上加强板1之间的间距,使电泳液可由隔音骨架4下方顺利通过a柱空腔3,而且防止了隔音骨架4的晃动而使发泡胶层6无法完全填充a柱空腔3与隔音骨架4之间间隙的问题,保证了密封隔断的可靠性。

31.其中的隔音骨架4的外周设置有环形凹槽,环形凹槽内注入eva发泡料使环形凹槽内充满eva发泡料后形成发泡胶层6,其中的隔音骨架4的外缘与侧围外板2之间设置有使电泳液流动通过的间隙,满足了电泳的工艺要求。

32.另外,安装在车身左侧a柱空腔3内的隔音骨架4一侧中部设置有防错凸块9,安装在车身右侧a柱空腔3内的隔音骨架4一侧中部设置有防错凹槽(图中未显示);或安装在车身左侧a柱空腔3内的隔音骨架4一侧中部设置有防错凹槽(图中未显示),安装在车身右侧a柱空腔3内的隔音骨架4一侧中部设置有防错凸块9,通过在隔音骨架4上设置防错凸块9或防错凹槽来区分车身不同侧的安装,达到了防错装的目的,当然也可以了对应的隔音骨架4上增加l或r的标识来区分车身左右两侧的隔音骨架4。

33.综上,本实用新型结构简单,安装牢固稳定,可将a柱空腔的通道进行可靠隔断密封,有效阻止了噪音和振动的传递,提高了整车的nvh性能。

34.以上所述,只是用图解说明本实用新型的一些原理,本说明书并非是要将本实用新型局限在所示所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本实用新型所申请的专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1