油箱和具有其的车辆的制作方法

1.本实用新型涉及车辆技术领域,尤其是涉及一种油箱和具有其的车辆。

背景技术:

2.相关技术中的油箱通过隔板将油箱内分隔出多个容纳腔,其中排油口所在的容纳腔在车辆晃动时容易出现排油口吸不到燃油的情况,导致发动机存在熄火的隐患。为解决上述问题,通常通过在邻近排油口的隔板设置单向阀结构,将油液集中在排油口所在的吸油腔中。但现有技术中的单向阀为单片单向阀,单片单向阀与隔板安装并不方便,需要对隔板进行冲压成型加工,加工工艺较为复杂,并且单片单向阀密封结构的密封效果不佳,无法承受油液较大的冲击力,容易发生窜油的问题,单向密封的效果不佳。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种油箱,该油箱具有抗冲击性强、单向密封性好、加工工艺简单等优点。

4.本实用新型还提出了一种车辆。

5.为实现上述目的,根据本实用新型实施例的油箱包括:箱体,所述箱体内形成有用于储存油液的容纳腔,所述箱体设有加油口和排油口;多个隔板;多个所述隔板均连接于所述箱体的内壁,多个所述隔板将所述容纳腔分隔,其中两个相邻的隔板之间形成吸油腔,所述加油口和所述排油口均连通于所述吸油腔,所述隔板设有过孔;多个单向球阀,多个所述单向球阀分别安装于形成所述吸油腔的两个所述隔板,所述单向球阀具有第一阀壳和第二阀壳,所述第二阀壳位于所述吸油腔内,所述第一阀壳穿设于所述过孔且与所述第二阀壳分别夹持于所述隔板厚度方向的两侧,所述第一阀壳设有第一阀孔且内部形成有阀腔,所述第二阀壳设有第二阀孔,所述第一阀孔和所述第二阀孔均与所述阀腔连通,所述阀腔内安装有球阀芯,所述球阀芯被经过所述第二阀孔的流体推动而封堵所述第一阀孔。

6.根据本实用新型实施例的油箱,具有抗冲击性强、单向密封性好、加工工艺简单等优点。

7.根据本实用新型的一些具体实施例,所述第一阀壳包括:主体部,所述主体部穿设于所述过孔,所述第二阀壳安装于所述主体部,所述主体部的内部形成阀腔;法兰,所述法兰连接于所述主体部,所述法兰止挡于所述隔板的背向所述第二阀壳的一侧。

8.进一步地,所述主体部的外周面构造有外螺纹,所述第二阀壳的内周面构造有内螺纹,所述第一阀壳和所述第二阀壳通过所述外螺纹和所述内螺纹螺纹连接。

9.根据本实用新型的一些具体实施例,所述阀腔的横截面积由所述第一阀孔向所述第二阀孔的方向逐渐增大。

10.根据本实用新型的一些具体实施例,所述第二阀壳构造有横跨于所述第二阀孔的径向相对两侧的限位挡杆,所述限位挡杆将所述球阀芯止挡于所述阀腔内。

11.根据本实用新型的一些具体实施例,多个所述隔板均构造有贯通厚度方向的抗冲击孔。

12.根据本实用新型的一些具体实施例,所述油箱,还包括:燃油传感器,所述燃油传感器安装于所述吸油腔内,所述燃油传感器沿竖直方向延伸且位于所述排油口的正上方。

13.根据本实用新型的一些具体实施例,所述单向球阀为多个,多个所述单向球阀均位于所述隔板的底部,多个所述单向球阀在所述隔板底边的延伸方向上间隔设置。

14.进一步地,多个所述单向球阀中的至少两个所述单向球阀对称设置于所述隔板底边中心线的两侧。

15.根据本实用新型第二方面的实施例包括根据本实用新型上述实施例的油箱。

16.根据本实用新型实施例的车辆,通过利用根据本实用新型上述实施例的油箱,具有抗冲击性强、单向密封性好、加工工艺简单等优点。

17.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

18.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

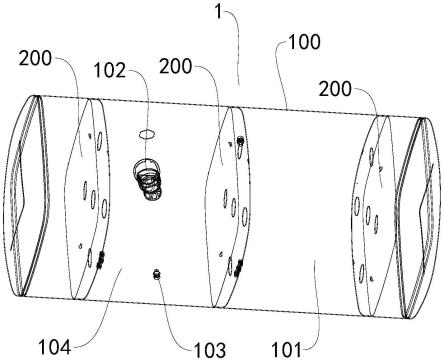

19.图1是根据本实用新型实施例的油箱的结构示意图;

20.图2是根据本实用新型实施例的油箱的隔板和单向球阀安装的结构示意图;

21.图3是根据本实用新型实施例的油箱的单向球阀的爆炸图;

22.图4是根据本实用新型实施例的油箱的第一阀壳的结构示意图;

23.图5是根据本实用新型实施例的油箱的第二阀壳的结构示意图;

24.图6是根据本实用新型实施例的油箱的安装单向球阀的隔板的结构示意图;

25.图7是根据本实用新型实施例的油箱的未安装单向球阀的隔板的结构示意图。

26.附图标记:

27.油箱1、箱体100、容纳腔101、加油口102、排油口103、吸油腔104、

28.隔板200、抗冲击孔210、窜油口220、单向球阀300、第一阀壳310、第二阀壳320、球阀芯330、

29.外螺纹311、阀腔312、第一阀孔313、法兰314、主体部315、

30.第二阀孔321、内螺纹322、限位挡杆323、

31.燃油传感器400。

具体实施方式

32.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.在本实用新型的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特

征。

34.在本实用新型的描述中,“多个”的含义是两个或两个以上。

35.下面参考附图描述根据本实用新型实施例的油箱1。

36.如图1-图7所示,根据本实用新型实施例的油箱1包括箱体100、多个隔板200 和多个单向球阀300。

37.箱体100内形成有用于储存油液的容纳腔101,箱体100设有加油口102和排油口 103。多个隔板200均连接于箱体100的内壁,多个隔板200将容纳腔101分隔,其中两个相邻的隔板200之间形成吸油腔104,加油口102和排油口103均连通于吸油腔104,隔板200设有过孔。多个单向球阀300分别安装于形成吸油腔104的两个隔板200,单向球阀300具有第一阀壳310和第二阀壳320,第二阀壳320位于吸油腔104内,第一阀壳310穿设于过孔且与第二阀壳320分别夹持于隔板200厚度方向的两侧,第一阀壳 310设有第一阀孔313且内部形成有阀腔312,第二阀壳320设有第二阀孔321,第一阀孔313和第二阀孔321均与阀腔312连通,阀腔312内安装有球阀芯330,球阀芯330 被经过第二阀孔321的流体推动而封堵第一阀孔313。

38.举例而言,多个隔板200彼此平行且沿前后方向间隔设置于箱体100内部,例如隔板200为3个,三个隔板200将箱体100分隔成4个容纳腔101。每个隔板200均设有连通容纳腔101的窜油口220,油箱1内的油液在不同容纳腔101内彼此流通。形成吸油腔104的两个隔板200上的第二阀壳320彼此相对设置,第一阀壳310均相对于对应的第二阀壳320朝向吸油腔104的外侧,使形成吸油腔104的隔板200安装的单向球阀 300彼此相对设置,油液在两个隔板200处均向吸油腔104的方向单向流动。

39.根据本实用新型实施例的油箱1,通过在油箱1内设置多个隔板200,在车辆启动和刹车时可以防止箱体100内的油液剧烈晃动,保证车辆的行驶安全。通过单向球阀300 安装于形成吸油腔104的隔板200上,使吸油腔104内的油液在车辆晃动时不会流到吸油腔104的外部,例如,当车辆下坡时,吸油腔104内的油液集中到的前方,吸油腔104 内油液将球阀芯330推动至阀腔312的朝向第一阀孔313的一侧,球阀芯330封堵第一阀孔313防止油液流出吸油腔104。同时吸油腔104后侧的容纳腔101的油液集中在吸油腔104后侧的隔板200的单向球阀300,吸油腔104外的油液将球阀芯330推动至阀腔312的朝向第二阀孔321的一侧,使吸油腔104后侧容纳腔101的油液依次经过第一阀孔313、阀腔312并从球阀芯330和第二阀孔321的间隙流入吸油腔104内,从而实现了单向球阀300的单向流动的功能。油液经过形成吸油腔104的隔板200分别单向向吸油腔104内流动,吸油腔104内可以始终保持较高的油液的高度,避免排油口103油液过少,防止发动机熄火。

40.并且,单向球阀300通过第一阀壳310和第二阀壳320分别夹持在隔板200的相对两侧,无需对隔板200和单向阀进行冲压加工,且通过第一阀壳310套设于隔板200上的过孔,单向球阀300与隔板200的安装方式更加简便,简化了加工工艺。且通过球阀芯330封堵第一阀孔313,可以保持良好的密封性,球阀芯330位于第一阀壳310和第二阀壳320的内部,相比单片阀结构的单向阀具有较强的抗冲击性,不易出现窜油的现象,使油液集中在吸油腔104内,形成吸油腔104的隔板200内具有较高的单向密封性能。

41.因此,根据本实用新型实施例的油箱1,具有抗冲击性强、单向密封性好、加工工艺简单等优点。

42.在本实用新型的一些具体实施例中,如图4所示,第一阀壳310包括主体部315和法兰314。

43.主体部315穿设于过孔,第二阀壳320安装于主体部315,主体部315的内部形成阀腔312。法兰314连接于主体部315,法兰314止挡于隔板200的背向第二阀壳320 的一侧。例如法兰314可以为六边法兰,法兰314和第二阀壳320分别夹持于隔板200 的相对两侧,并且主体部315穿过过孔与第二阀壳320保持安装。由此,第一阀壳310 和第二阀壳320与隔板200形成牢固固定,具有较高的结构强度。

44.进一步地,如图3-图5所示,主体部315的外周面构造有外螺纹311,第二阀壳320 的内周面构造有内螺纹322,第一阀壳310和第二阀壳320通过外螺纹311和内螺纹322 螺纹连接。

45.主体部315的外螺纹311穿过过孔,且在吸油腔104内与第二阀壳320螺纹连接固定。第二阀壳320与主体部311螺纹连接后,第二阀壳320的端面止挡于阀腔312,防止阀腔312内的球阀芯330从第二阀壳320脱离阀腔312。并且第二阀孔321可以形成第二阀壳320的端面,当球阀芯330移动至阀腔312的朝向第二阀孔321的一侧时,油液可以依次经过第一阀孔313、阀腔312从第二阀孔321和球阀芯330之间的间隙而流入吸油腔104中。第二阀壳320的横截面的外轮廓可以构造成正六边形,从而第二阀壳 320和第一阀壳310的法兰314位置对应,单向球阀300的整体性更强。

46.在本实用新型的一些具体实施例中,如图3所示,阀腔312的横截面积由第一阀孔 313向第二阀孔321的方向逐渐增大。

47.具体而言,阀腔312形成锥形孔,阀腔312朝向第一阀孔313的一侧的直径小于球阀芯330的直径,阀腔312朝向第二阀孔321的一侧的直径大于球阀芯330的直径,当球阀芯330移动至阀腔312的朝向第一阀孔313的一侧时封堵第一阀孔313,当球阀芯 330移动至阀腔312的朝向第二阀孔321的一侧时,球阀芯330和第二阀孔321之间存在间隙,使油液可以通过第二阀孔321流入吸油腔104中。

48.在本实用新型的一些具体实施例中,如图5所示,第二阀壳320构造有横跨于第二阀孔321的径向相对两侧的限位挡杆323,限位挡杆323将球阀芯330止挡于阀腔312 内。

49.例如,第二阀孔321的直径大于球阀芯330的直径,使第二阀孔321与球阀芯330 之间存在间隙以使油液流通,限位挡杆将球阀芯330止挡于阀腔312之内,并且不会影响油液经过第二阀孔321的流动。

50.在本实用新型的一些具体实施例中,如图6所示,多个隔板200均构造有贯通厚度方向的抗冲击孔210。

51.隔板两侧的油液通过抗冲击孔210彼此连通。其中,抗冲击孔210的直径均大于单向球阀300的直径。其中一个抗冲击孔210设置于隔板200的中心处,多个抗冲击孔210 沿着隔板200的外轮廓随形设置于隔板200的拐角处。从而在箱体100内的油液晃动时,不会对隔板200产生很大的冲击力,油液经过抗冲击孔210可以流动至相邻的容纳腔101 内。并且,多个抗冲击孔210均匀分布于隔板200,油液通过抗冲击孔210时,对隔板 200各处的冲击均可以得到缓冲,降低对隔板200的损伤。

52.在本实用新型的一些具体实施例中,如图2所示,油箱1还包括燃油传感器400,燃油传感器400安装于吸油腔104内,燃油传感器400沿竖直方向延伸且位于排油口103 的正

上方。

53.燃油传感器400可以实时检测吸油腔104内的油液高度温度等信息,并且燃油传感器400通连接管吸油和回油,当车辆生产过程中,在吸油腔104内加注一定量的油液,油液在排油口103的正上方设置燃油传感器400,可以减少油液存储量,油液集中在吸油腔104内,降低车辆出厂成本。

54.在本实用新型的一些具体实施例中,如图6所示,单向球阀300为多个,多个单向球阀300均位于隔板200的底部,多个单向球阀300在隔板200底边的延伸方向上间隔设置。

55.举例而言,油箱1的横截面构造成具有倒角的矩形,油箱1的底面大致保持水平。隔板200的底部处于同一高度。通过多个单向球阀300均设于隔板200的底部,可以提升油箱1内的油液利用率,并且多个单向球阀300流动的油液量更大,提升吸油腔104 外的油液向吸油腔104的流量。

56.进一步地,如图6所示,多个单向球阀300中的至少两个单向球阀300对称设置于隔板200底边中心线的两侧。多个单向球阀300在隔板200的设置位置更加均匀,使隔板200具有较高的抗冲击性,对隔板200冲击损伤小。

57.下面描述根据本实用新型实施例的车辆。

58.根据本实用新型实施例的车辆,包括本实用新型实施例的油箱1。

59.根据本实用新型实施例的车辆,通过利用根据本实用新型的油箱1,具有抗冲击性强、单向密封性好、加工工艺简单等优点。

60.根据本实用新型实施例的油箱1和具有其的车辆的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

61.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

62.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1