差速锁线束支架和车辆的制作方法

1.本实用新型涉及车辆制造技术领域,尤其是涉及一种差速锁线束支架和车辆。

背景技术:

2.通常,后桥差速锁线束固定在后桥差速锁线束支架上,与整车线束对接,当车辆在越野过程中,在一些河道或者杂草路段等工况,容易将差速锁的线束缠绕或者拖拽,导致差速锁线束扯断,差速锁功能失效。当车辆在越野过程中,差速锁线束扯断后,驱动桥电子差速锁的功能无法使用或出现故障时,会导致陷车、溜车的安全风险,这对于正在驾驶的人员来说非常危险。并且差速锁线束与内部主减差速锁执行机构为一体,无法单独更换,维修成本昂贵,售后因差速锁线束损坏需更换后主减速器总成,引起顾客的抱怨,同时还费时费力,影响效率,存在改进的空间。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种差速锁线束支架,可对差速锁线束进行保护,避免出现差速锁线束断裂的情况,降低使用成本。

4.根据本实用新型实施例的差速锁线束支架,包括:支架本体,所述支架本体适于罩设于差速锁线束外且具有用于容纳所述差速锁线束的容纳空间,所述支架本体设有第一连接部和第二连接部,所述第一连接部用于与主减速器壳相连,所述第二连接部用于与所述差速锁线束相连。

5.根据本实用新型实施例的差速锁线束支架,通过将支架本体安装于主减速器壳,可实现对差速锁线束的有效保护,减少行车过程中对差速锁线束出现剐蹭、割伤的情况,提高差速器线束的安全性,利于降低售后的差速锁线束的故障率,解决因维修成本昂贵引起顾客的抱怨问题,提升用户使用体验。

6.根据本实用新型一些实施例的差速锁线束支架,所述支架本体包括主体部、第一翻边和第二翻边,所述第一翻边和所述第二翻边间隔开连接于所述主体部的两侧,且所述第一翻边和所述第二翻边分别与所述主减速器壳贴合相连,所述第一连接部构造为设于所述第一翻边和/或所述第二翻边的连接孔。

7.根据本实用新型一些实施例的差速锁线束支架,所述主体部包括第一侧板体、中间板体和第二侧板体,所述第一侧板体和所述第二侧板体间隔开连接于所述中间板体的两侧,所述容纳空间位于所述第一侧板体和所述第二侧板体之间,所述第一翻边和所述第二翻边分别连接于所述第一侧板体和所述第二侧板体背离所述中间板体的边沿处。

8.根据本实用新型一些实施例的差速锁线束支架,所述主体部还包括第一加强板体,所述第一加强板体的第一侧与所述中间板体相连且第二侧与所述第一侧板体相连,所述第一侧和所述第二侧为所述第一加强板体的相邻的两侧。

9.根据本实用新型一些实施例的差速锁线束支架,所述第一加强板体和/或所述中

间板体设有第一镂空孔。

10.根据本实用新型一些实施例的差速锁线束支架,所述主体部还包括第二加强板体,所述第二加强板体连接于所述第一加强板体背离所述第一侧板体的一侧且与所述第一加强板体弯折相连。

11.根据本实用新型一些实施例的差速锁线束支架,所述第二加强板体设有第二镂空孔。

12.根据本实用新型一些实施例的差速锁线束支架,所述第二连接部构造为设于所述第一加强板体的连接孔。

13.根据本实用新型一些实施例的差速锁线束支架,所述容纳空间的至少一侧为敞开侧。

14.本实用新型还提出了一种车辆。

15.根据本实用新型实施例的车辆,设置有上述任一种实施例所述的差速锁线束支架。

16.所述车辆和上述的差速锁线束支架相对于现有技术所具有的优势相同,在此不再赘述。

17.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

18.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

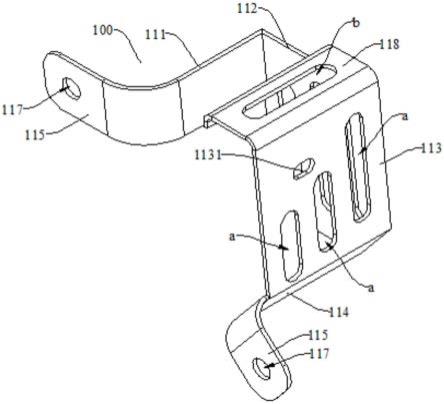

19.图1是根据本实用新型实施例的差速锁线束支架的主视图;

20.图2是根据本实用新型实施例的差速锁线束支架的俯视图;

21.图3是根据本实用新型实施例的差速锁线束支架的主视图(翻转后);

22.图4是根据本实用新型实施例的差速锁线束支架的侧视图;

23.图5是根据本实用新型实施例的差速锁线束支架的立体图。

24.附图标记:

25.差速锁线束支架100,

26.支架本体1,主体部11,第一侧板体111,中间板体112,第一加强板体113,第二连接部1131,第二侧板体114,第一翻边115,第二翻边116,第一连接部117,第一镂空孔a,第二加强板体118,第二镂空孔b。

具体实施方式

27.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

28.如无特殊的说明,本技术中的前后方向为车辆的纵向,即x向;左右方向为车辆的横向,即y向;上下方向为车辆的竖向,即z向。

29.下面参考图1-图5描述根据本实用新型实施例的差速锁线束支架100,在实际安装时,可对差速锁线束进行保护,防止差速锁线束过多地裸露于差速锁线束支架100外,避免出现差速锁线束受到刮伤出现断裂的情况,降低差速锁线束的使用成本,保证电子差速锁的安全性。

30.如图1-图5所示,根据本实用新型实施例的差速锁线束支架100,包括:支架本体1。

31.其中,支架本体1适于罩设于差速锁线束外且具有用于容纳差速锁线束的容纳空间。需要说明的是,差速锁线束安装于主减速器壳且与主减速器壳固定连接,差速锁线束的一部分在主减速器壳的外部露出,在实际安装时,可将支架本体1与主减速器壳相连,以使支架本体1罩设于差速锁线束外对其形成遮挡保护,即差速锁线束露出于主减速器壳外的部分容纳于容纳空间内且通过支架本体1进行保护,从而可防止差速锁线束被外部物体损伤。

32.由此,本实用新型中的支架本体1遮挡于差速锁线束外,如此设置,在车辆在越野过程中支架本体1可对路遇的杂草等物体进行遮挡,防止差速锁线束缠绕于外部,有效地防止车辆在越野行驶过程中差速锁线束出现被扯断的情况,保证驱动桥电子差速锁的功能可正常使用,避免车辆出现陷车、溜车的安全风险。且对差速锁线束进行保护,不需对差速锁线束进行拆卸更换,利于降低售后的差速锁线束的故障率,解决因维修成本昂贵引起顾客的抱怨问题,提升用户使用体验。

33.支架本体1设有第一连接部117和第二连接部1131,第一连接部117用于与主减速器壳相连,第二连接部1131用于与差速锁线束相连,这样,支架本体1可与主减速器壳进行连接,同时可与差速锁线束进行连接,使得三者处于较为相对固定的位置状态,整体结构更加稳定。

34.其中,第一连接部117可与主减速器壳上的现有安装位进行连接,即本实用新型中的差速锁线束支架100可单独售卖,且在实际安装时,不需对车辆的原有结构进行改变,改装性高,安装难度较低。

35.根据本实用新型实施例的差速锁线束支架100,通过将支架本体1安装于主减速器壳,可实现对差速锁线束的有效保护,减少行车过程中对差速锁线束出现剐蹭、割伤的情况,提高差速器线束的安全性,利于降低售后的差速锁线束的故障率,解决因维修成本昂贵引起顾客的抱怨问题,提升用户使用体验。

36.在一些实施例中,支架本体1包括主体部11、第一翻边115和第二翻边116,第一翻边115和第二翻边116间隔开连接于主体部11的两侧,且第一翻边115和第二翻边116分别与主减速器壳贴合相连,第一连接部117构造为设于第一翻边115和/或第二翻边116的连接孔,即可在第一翻边115上设置连接孔以用于穿设连接件,也可在第二翻边116上设置连接孔以用于穿设连接件,或者二者均设置连接孔。

37.其中,如图1-图5所示,第一翻边115和第二翻边116分别设于主体部11的两侧,且第一翻边115所在的平面与所述第二翻边116所在的平面平行,甚至于可将二者所在的平面重合设置,以在实际安装时,第一翻边115和第二翻边116贴合于主减速器壳,进而通过穿设于第一翻边115的连接孔的连接件和穿设于第二翻边116的连接件将支架本体1固定于主减速器壳,实现支架本体1与主减速器壳的可拆卸地连接,结构简单,安装方便,且便于后续拆卸和更换。

38.由此,将第一翻边115和第二翻边116连接于主减速器壳后,主体部11罩设于差速锁线束外,使得差速锁线束位于主体部11内,主体部11可对差速锁线束起到保护的作用,保证差速锁线束处于结构稳定且安全的状态,便于长期安全使用。

39.在一些实施例中,主体部11包括第一侧板体111、中间板体112和第二侧板体114,其中,第一侧板体111和第二侧板体114间隔开分布且连接于中间板体112的两侧,且第一侧板体111可与第二侧板体114相对设置,也可为错位设置,由此,通过设置第一侧板体111和第二侧板体114将中间板体112与主减速器壳间隔开分布,以使得容纳空间位于第一侧板体111和第二侧板体114之间。

40.由此,在实际安装时,差速锁线束位于第一侧板体111和第二侧板体114之间,如此,第一侧板体111、第二侧板体114和中间板体112均可对差速锁线束起到保护的作用,进而在行车过程中,为第一侧板体111、第二侧板体114以及中间板体112与路遇的杂物进行接触,实现对差速锁线束的有效保护,提升差速锁线束的安全性。

41.第一翻边115和第二翻边116分别连接于第一侧板体111和第二侧板体114背离中间板体112的边沿处。如图4所示,第一侧板体111的一端与中间板体112相连,且另一端与第一翻边115相连,以使第一翻边115与中间板体112平行间隔开;且第二侧板体114的一端与中间板体112相连,且另一端与第二翻边116相连,以使第二翻边116与中间板体112平行间隔开,从而在第一翻边115和第二翻边116与主减速器壳连接固定后,中间板体112与主减速器壳有效地间隔开且相对位置较为稳定。

42.在一些实施例中,主体部11还包括第一加强板体113,第一加强板体113的第一侧与中间板体112相连且第二侧与第一侧板体111相连,第一侧和第二侧为第一加强板体113的相邻的两侧,以使第一侧板体111、第一加强板体113和中间板体112连接为一个整体,实现对差速锁线束的共同保护。

43.其中,如图5所示,第一加强板体113与中间板体112垂直相连,且第一加强板体113与第一侧板体111相连,且第一加强板体113和第一侧板体111相对弯折,以使二者具有一定的倾斜夹角。这样,第一加强板体113利于增强第一侧板体111和中间板体112的连接强度,提升主体部11的结构稳定性。

44.以及,第一加强板体113在与中间板体112和第一侧板体111连接之后,第一加强板体113位于容纳空间的一侧,以使第一加强板体113也可在容纳空间的外侧对差速锁线束起到保护的作用,即增大支架本体1的表面积,增大对差速锁线束的保护区域,降低差速锁线束对割伤的风险。

45.在一些实施例中,第一加强板体113和/或中间板体112设有第一镂空孔a。如图1和图3所示,中间板体112设有第一镂空孔a,第一镂空孔a可在中间板体112上起到减重、散热的作用,且可作为观望孔,对支架本体1内的差速锁线束进行观察,以了解差速锁线束的安装状态,如确定插件是否安装、线束是否有问题等,且开孔后对支架本体1的强度经cae分析不受影响。以及,如图5所示,第一加强板体113也设有第一镂空孔a,该第一镂空孔a可在第一加强板体113上起到减重、散热的作用,且可作为观望孔。

46.其中,第一镂空孔a可设置为多个,如图1和图3所示,中间板体112设有3个第一镂空孔a,3个第一镂空孔a平行间隔开,如图5所示,第一加强板体113设有3个第一镂空孔a,同样地,3个第一镂空孔a平行间隔开。

47.在一些实施例中,主体部11还包括第二加强板体118,第二加强板体118连接于第一加强板体113背离第一侧板体111的一侧且与第一加强板体113弯折相连,以使第二加强板体118可增强支架本体1的结构强度。

48.如图5所示,第二加强板体118与中间板体112垂直相连,且第一加强板体113与第二加强板体118垂直相连,以使支架本体1可从多个方向上对差速锁线束进行保护,提升差速锁线束的安全性。

49.进一步地,如图2和图5所示,可在第二加强板体118设有第二镂空孔b,第二镂空孔b可在第二加强板体118上起到减重、散热的作用,且可作为观望孔,对支架本体1内的差速锁线束进行观察,以了解差速锁线束的安装状态,如确定插件是否安装、线束是否有问题等,且开孔后对第二加强板体118的强度经cae分析不受影响。

50.在一些实施例中,第二连接部1131构造为设于第一加强板体113的连接孔,如图5所示,在第一加强板体113上设有连接孔,连接孔构造为长条形孔,可将差速锁线束的部分伸至连接孔内,实现对差速锁线束的连接固定,结构简单,安装方便。

51.在一些实施例中,容纳空间的至少一侧为敞开侧,如图5所示,容纳空间在与第二加强板体118相对的一侧敞开,以使位于容纳空间内的差速锁线束可见,便于观察。

52.本实用新型还提出了一种车辆。

53.根据本实用新型实施例的车辆,设置有上述任一种实施例的差速锁线束支架100,通过将支架本体1安装于主减速器壳,可实现对差速锁线束的有效保护,减少行车过程中对差速锁线束出现剐蹭、割伤的情况,提高差速器线束的安全性,利于降低售后的差速锁线束的故障率,解决因维修成本昂贵引起顾客的抱怨问题,提升用户使用体验。

54.其中,在将支架本体1与主减速器壳连接时,不需单独设计安装点,使用原有的安装点即可,主减速器和桥壳安装工艺中增加差速锁线束支架100安装顺序,不需要单独进行工位调整和增加,提高线体工艺利用率。

55.1、在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

56.2、在本实用新型的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。

57.3、在本实用新型的描述中,“多个”的含义是两个或两个以上。

58.4、在本实用新型的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

59.5、在本实用新型的描述中,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

60.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结

构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

61.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1